聚丙烯超细FDY长丝的制备及性能研究

邓安国,高占岭,郭薇薇,石佩玉 ,孙潇潇 ,赵德方,3,4,5,占海华,3,4,5*

(1.绍兴文理学院,浙江 绍兴 312000;2.凯泰特种纤维科技有限公司,浙江 绍兴 312000;3.浙江省清洁染整重点实验室,浙江 绍兴 312000;4.国家碳纤维工程技术研究中心浙江分中心,浙江 绍兴 312000;5.纤维基复合材料国家工程研究中心绍兴分中心,浙江 绍兴 312000)

超细纤维一般指单丝线密度小于1.0 dtex的纤维,合成超细纤维的主要生产方式有直接纺丝法、复合纺丝法、共混纺丝法、喷射纺丝法、闪蒸法、离心纺丝法、静电纺丝法等[1-3]。而直接纺丝法具有操作简单、成本低等特点[4],因此也是目前市场上生产单丝线密度在0.3~1.0 dtex超细纤维的主要方法。但与常规纤维相比,直接纺丝法制备超细纤维对原料的要求高,如要求原料相对分子质量分布均匀、熔体流动性能良好等[5]。

聚丙烯(PP)超细纤维是制备高性能电池隔膜的主要原料之一,具有成本低、机械性能好、化学稳定性高的优点[6]。由于常规PP的相对分子质量一般较大,流动性能差,相对分子质量分布宽,不适合做超细纤维,因此常采用降温母粒来改性PP熔体的流动性能及可纺性[7]。如采用低熔体流动指数的PP原料,通过添加有机过氧化物使PP树脂中高相对分子质量链端断裂,能得到相对分子质量分布窄、流动性能好、其他性能基本不变的PP树脂,满足超细PP纤维的纺丝要求[8-9]。

为此,作者在PP切片中通过添加二叔丁基过氧化物(DTBP)制得改性PP切片,然后以改性PP切片为原料,经熔体纺丝制备PP超细全拉伸丝(FDY),并探究了PP超细FDY的最佳制备工艺条件,取得了较好的结果。

1 实验

1.1 主要原料

PP:熔体流动指数(230 ℃)3.55 g/min,熔点170 ℃,浙江绍兴三锦石化有限公司产; DTBP:工业级,兰州助剂厂有限公司产。

1.2 主要设备与仪器

KF型切片干燥机:北京德厚朴化工技术有限公司制;BKV546型FDY纺牵联合机:北京中丽制机工程技术有限公司制;YG086型缕纱测长仪、YG021A-Ⅲ型电子单纱强力机:温州方圆仪器有限公司制;SCY-Ⅲ型声速纤维取向度测量仪:上海东华凯利化纤高科技有限公司制;JSM-6360LV型扫描电子显微镜:日本电子株式会社制;HAAKE PolyLab QC型转矩流变仪:德国赛默飞世尔科技公司制;WRX-1S型显微热分析仪:上海精密科学仪器有限公司制。

1.3 实验方法

1.3.1 PP切片的改性

将PP切片投入造粒机料仓中,通过调节双柱塞微量泵流量在螺杆挤出机内的PP熔体中添加适量的 DTBP,经螺杆挤出机共混熔融后挤出牵引至水槽进行冷却处理,然后送入切粒机切粒,得到改性PP切片。

1.3.2 PP超细FDY长丝的制备

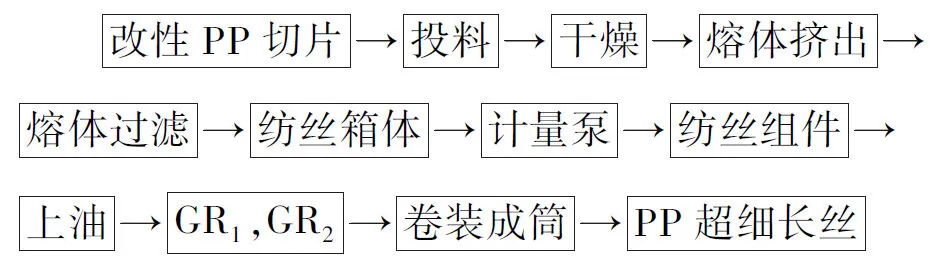

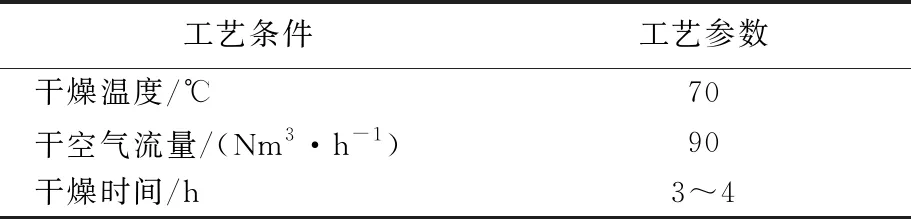

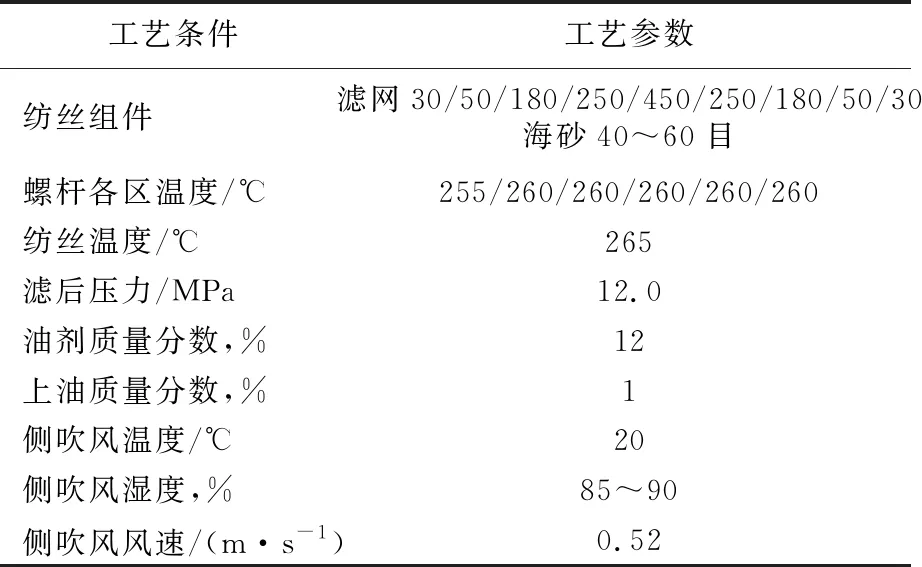

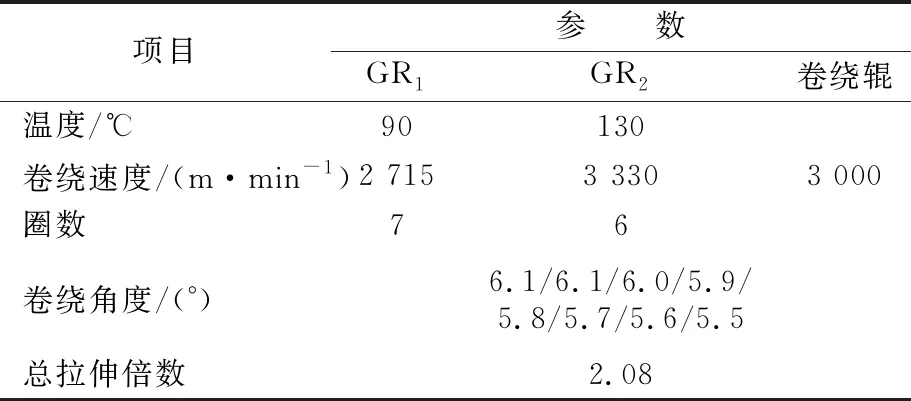

将改性PP切片,通过熔体纺丝法制备144 dtex/288 f(单丝线密度为0.5 dtex)的PP 超细FDY长丝。其工艺流程及工艺参数分别如图1及表1、表2、表3所示。其中GR1,GR2分别为第一热辊,第二热辊。

图1 PP超细FDY长丝的制备工艺流程示意

表1 干燥工艺条件

表2 纺丝工艺条件

表3 卷绕工艺条件

1.4 分析与测试

表观形貌:采用JSM-6360LV型扫描电子显微镜分析PP超细纤维的微观形貌。测试条件为加速电压30 kV,放大倍数1 000,分辨率3.0 nm。

流变性能:在温度270 ℃,转速分别为5,10,20,50 r/min的条件下,采用转矩流变仪测试PP的表观黏度。

线密度:按照GB/T 7690.1—2013标准进行测试。采用缕纱测长仪量取PP长丝100 m,采用精度为0.001 g的电子天平称量长丝质量并计算其线密度。

取向度:采用声速纤维取向度测量仪进行测试。测试条件为声频 2 000 Hz,隔距40 cm,预加张力0.098 cN/dtex。

断裂强度与断裂伸长率:按照GB/T 3916—2013标准采用电子单纱强力机进行测试。测试条件为隔距长度500 mm,拉伸速度500 mm/min。测试15个数据取其平均值。

熔点:采用WRX-1S型显微热分析仪进行测试。设置起始温度为50 ℃,升温速率为5 ℃/min,通过观察窗观察毛细管内的试样熔化过程,出现初熔时,按下“熔点”键,读取终熔值。重复5次,取其平均值。

2 结果与讨论

2.1 DTBP对PP流变性能的影响

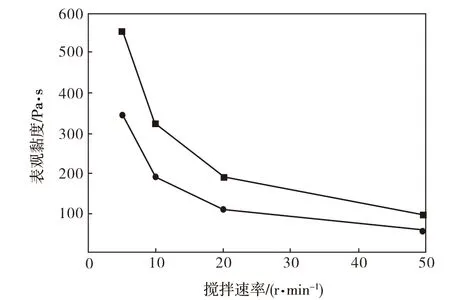

由图2可看出:和改性前相比,改性后的PP熔体表观黏度下降明显,说明DTBP可以显著改善纺丝箱体中PP的流动性能,有利于纤维成形。

图2 DTBP对PP熔体黏度的影响

这是由于DTBP能够促进PP降解,使较高相对分子质量的PP链产生断裂,从而使其相对分子质量降低,体系相对分子质量分布变窄,纺丝熔体体系黏度降低,继而使纺丝箱体温度降低,熔体流动性能得到改善[10-12]。另外,实验过程发现,控制DTBP添加质量分数为0.6%~1.0%时,改性后的PP切片在纺丝温度的配合下,其流变性能满足制备单丝线密度为0.5 dtex的要求。

2.2 PP超细FDY长丝的纺丝工艺

2.2.1 PP切片的干燥

对于常规PP纤维来说,一般不需要干燥。但对于生产0.5 dtex以下超细纤维,且采用高速纺丝工艺路线,切片的含水量对纤维的可纺性影响较大。实验结果表明,当切片干燥温度为70 ℃、干燥时间为3~4 h时能满足纺丝要求。

2.2.2 纺丝温度

纺丝温度对熔体的流动性及均匀性影响较大,对细旦纤维来说,熔体的流动性直接影响到纤维的可纺性。熔融温度过高,熔体的黏度下降,熔体细流出喷丝口时速率变大、出丝不匀、飘丝等;熔融温度过低,熔体的黏度提高,熔体细流出喷丝口时膨胀效应增加,易引起粘板、注头丝等现象。实验表明,在其他条件同表1、表2、表3工艺参数,螺杆各区温度在255~260 ℃、纺丝温度为265 ℃时,PP可纺性良好。

2.2.3 拉伸温度

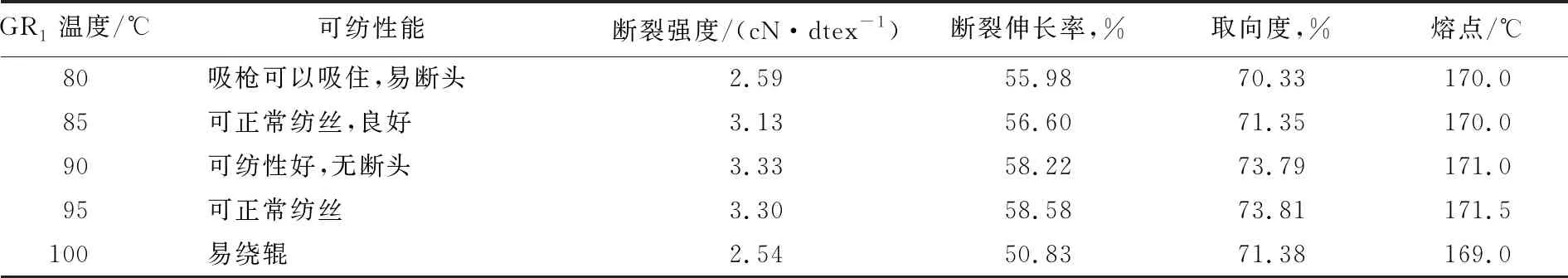

在其他工艺参数同表1、表2、表3的工艺参数情况下,改变GR1温度,对PP进行纺丝,其可纺性及PP纤维的性能如表4所示。由表4可看出:GR1温度在85~95 ℃时,PP可纺性及其纤维性能指标均良好。因此,GR1温度选择90 ℃为宜。

表4 GR1温度对PP可纺性及其纤维性能的影响

2.2.4 定型温度

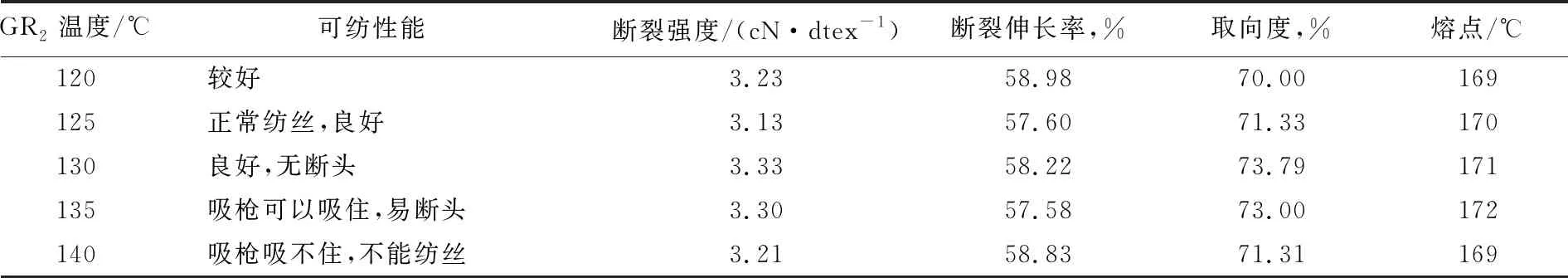

在控制其他条件同表1、表2、表3工艺参数的情况下,改变GR2温度,对PP进行纺丝,其可纺性及PP纤维性能如表5所示。

表5 GR2温度对PP可纺性及其纤维性能的影响

由表5可看出:不同的GR2温度对纤维性能影响不大,但随着GR2温度升高,PP可纺性下降,这是由于PP纤维在高温下发生大分子链重排伸展[13],在第二热辊出现跳动的现象,从而导致绕辊断头增多。因此GR2温度选择130 ℃为宜。

2.2.5 拉伸倍数

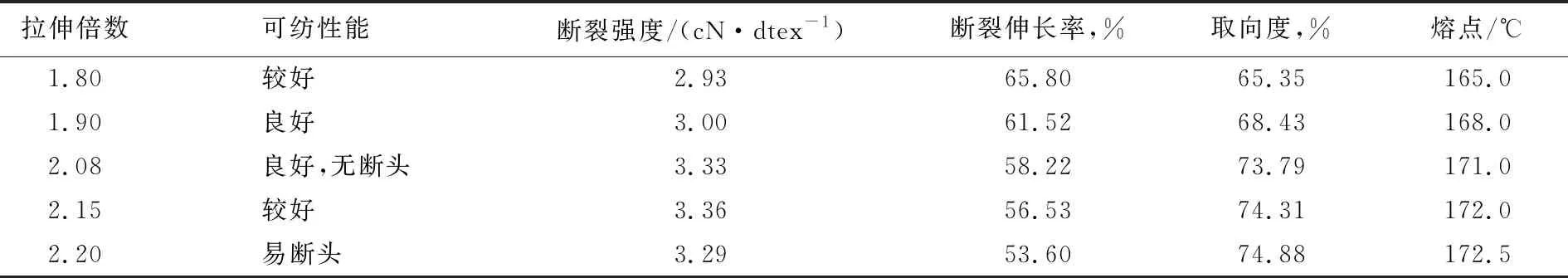

在控制其他条件同表1、表2、表3工艺参数的情况下,改变GR1与GR2之间的拉伸倍数,对PP进行纺丝,其可纺性及PP纤维的性能如表6所示。

表6 拉伸倍数对PP可纺性及其纤维性能的影响

由表6可看出:不同拉伸倍数对PP的可纺性和力学性能的影响都比较显著,随着拉伸倍数增加,可纺性下降,纤维的断裂强度增加、断裂伸长率下降。这是由于拉伸倍数增加,纤维的大分子链伸展度好,即取向度增加,而纤维的力学性能是由纤维内每个大分子链所提供,取向度越好,纤维被拉伸时受力的大分子越多,大分子伸展程度增大,因此断裂强度增加,断裂伸长率降低。当拉伸倍数太大时,大分子被拉断,可纺性下降。因此选择总拉伸倍数为2.08为宜。

2.2.6 卷绕速度

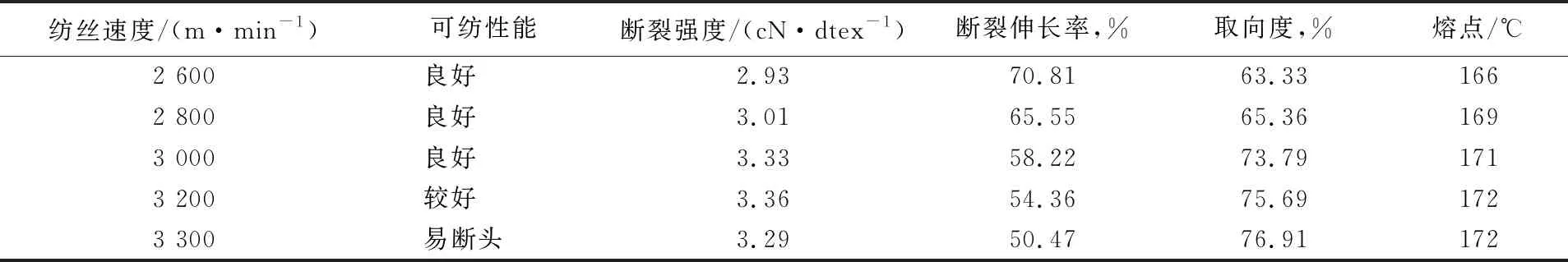

在控制其他条件同表1、表2、表3工艺参数的情况下,改变纺丝速度的大小,对PP进行纺丝,其可纺性及PP纤维的性能如表7所示。

表7 卷绕速度对PP可纺性及其纤维性能的影响

由表7可看出:随着纺丝速度的增加,纤维的断裂强度增加,断裂伸长率减小。这是由于纺丝速度增加,纤维的取向度增加,因此断裂强度增加,断裂伸长率减小。而纺丝速度增加,纤维所受的空气阻力及与设备的摩擦力增加,导致易断头,因此可纺性也会下降。另外纺丝速度的大小直接影响到单位时间内的生产效率。因此在实际生产过程中,往往会在保证良好纺丝可纺性和产品质量的前提下,选择较高的纺丝速度。综合以上各种因素,选择3 000 m/min纺丝速度为宜。

2.3 PP超细FDY长丝的表观形貌与物理性能

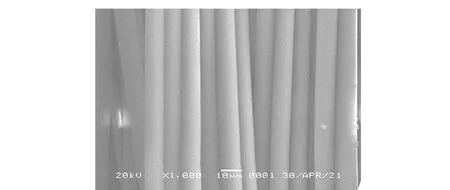

2.3.1 表观形貌

由图3可看出:PP超细FDY长丝其纤维呈圆柱形,单纤维之间分布整齐,单纤维直径为9~10 μm,纤维表面光滑,能达到电池隔膜用对PP纤维直径的要求。由于PP纤维吸水性较差[14],要使纤维具有较好的亲水性与分散性,需要探索后道加工处理方法。

图3 PP超细FDY长丝的表观形貌

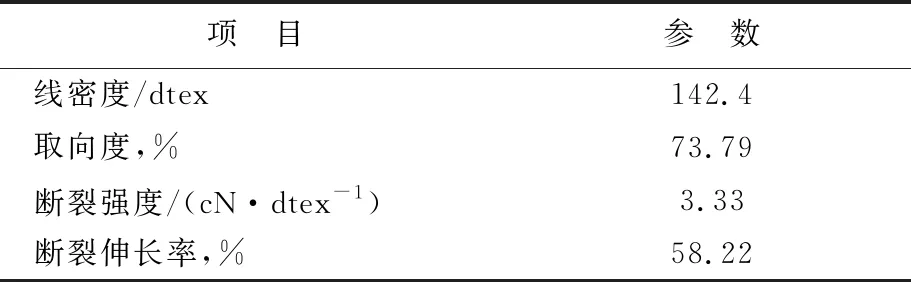

2.3.2 物理性能

由表8可看出:PP 超细FDY长丝的线密度为142.4 dtex,平均单丝线密度约为0.5 dtex,满足超细纤维的要求。

表8 PP超细FDY长丝的物理性能

由表8还可看出:PP超细FDY长丝的取向度为73.79%,断裂强度为3.33 cN/dtex (即断裂强力达474.2 cN)。这是由于 PP纤维属于合成纤维,其取向度根据生产工艺的不同而发生改变[15],通常拉伸程度越高的纤维相应具有更高的取向度。相同条件的合成纤维,取向度愈高,纤维内分子沿轴向的排布愈规整,纤维力学强度越高[16]。因此PP 超细FDY长丝具有较规整的分子链排列及较高的强度。

3 结论

a.DTBP能够显著改善PP切片的流变性能,PP切片经添加DTBP质量分数为0.6%~1.0%改性后,其在270 ℃时的熔体黏度较改性前显著降低,并满足了纺制细旦丝的要求。

b.制备PP超细FDY长丝的最佳工艺参数为:切片干燥温度为70 ℃、干燥时间为3~4 h、螺杆各区温度为255~260 ℃、纺丝温度为265 ℃、GR1/GR2温度为90/130 ℃、拉伸倍数为2.08、卷绕速度为3 000 m/min。

c.在最佳工艺参数条件下制得的144 dtex/288 f PP超细FDY长丝的断裂强度为3.33 cN/dtex、断裂伸长率为58.22%、取向度为73.79%,其单纤维直径为9~10 μm,能达到电池隔膜用对PP纤维直径的要求。