大尺寸压电测力仪输出性能研究

张 军,王 炳,邵恒昆,任宗金,王成刚

(1.大连理工大学机械工程学院,辽宁 大连 116024;2.北京航天试验技术研究所,北京 100074)

0 引言

载荷的精确测试在现代技术领域具有重要地位。在工业生产中,搅拌摩擦焊工作时,高速旋转的搅拌头与工件发生剧烈摩擦并沿预定轨迹移动[1],因此实时反馈其作用力及焊点位置对焊接质量的提升至关重要[2]。在航天领域,为获得火箭发动机的校准参数,需对发动机多分量推力进行精确测试[3-4]。Shubham Verma等[5]针对7039铝合金搅拌摩擦焊过程中的力分布规律开发了一种实时测力装置。王宏亮等[6]采用盒式矢量力传感器进行一体化装置方案设计,实现了高空模拟条件下的火箭发动机矢量推力现场校准。

采用一定布局方式将3个或3个以上的三向压电测力单元安装于上、下板之间,由此组成的压电测力仪可用于空间三维力测量。它具有高固有频率、高灵敏度、高线性度[7]。陈修平[8]以四点支撑式压电测力仪为对象,从数学建模及公式推导等方面对火箭发动机推力矢量测试系统进行了研究。辛学亭[9]等依托正四边形布局式压电测力仪,对双力源矢量力测试问题进行了研究。李明昱[10]研制了一套以压电测力仪为核心部件的立式大推力压电测试系统,并通过干扰补偿改善其测试性能。邵俊[11]结合各测力单元的灵敏度差异性,提出了一种新型标定方法,提高了测力仪测试精度。

为适应大型设备较大的安装尺寸、转接尺寸,压电测力仪也需更大的外形尺寸及较大的传感器布置跨距。但目前相关领域关于外形尺寸及布置跨距大于400 mm的测力仪研究较少。而增加传感器和测力仪的尺寸易导致刚度减弱、变形量增大,从而影响其工作性能[12]。因此,在与大型设备尺寸匹配的前提下,对大尺寸压电测力仪输出性能的研究十分必要。

1 大尺寸测力仪现状

1.1 压电测力仪测试原理

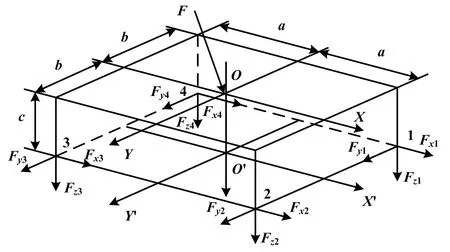

多点布局式压电测力仪由上板、下板与若干三向压电测力单元装配组成。4点布局式压电测力仪结构如图1所示,其测试原理如图2所示。

图1 4点布局式压电测力仪结构示意图Fig.1 Structure of piezoelectric dynamometer with 4-point layout

图2 4点布局式压电测力仪测试原理图Fig.2 Test principle of piezoelectric dynamometer with 4-point layout

4个测力单元以矩形布置的方式分布在测力仪顶点处,各测力单元的间距称为布置跨距。当测力仪感知到外界作用力F时,各测力单元输出三通道电荷信号,将电荷信号转换为电压信号并通过软件进行处理,获得测力单元各自所受的三向力Fxi、Fyi、Fzi(i=1、2、3、4);汇总后即得到输入力F的三向正交分量Fx、Fy和Fz,进而计算得到矢量合力的大小、方向及作用点。

1.2 现存问题分析

为满足大型设备三向力测试需求,针对大尺寸矩形布局式测力仪进行输出性能研究。在实验室现有条件下,设计了4点布局式矩形测力仪。其测力单元布置跨距达到700 mm×233 mm。为获得在大尺寸布置形式下的输出特性,对其进行三向正交标定试验。数据显示,测力仪非线性误差和重复性误差都小于1%,各向相间干扰小于2%。但在主向变加载点试验中,测力仪对力作用位置的求解精度较低,最大求解误差为10.9 mm。值得注意的是,在主向满量程加载时,各测力单元在测力仪的长度方向上存在明显的侧向干扰输出,最大可达3 107 N,超过了测力单元的侧向量程3 000 N。测力仪在此情况下长时间工作极易导致敏感元件损坏,无法胜任高精度测试工作。因此,必须分析导致此异常输出现象的原因,并采取相应解决措施。

2 问题分析及解决方案

2.1 压电测力仪等效理论模型

假设在理想条件下压电测力仪的上板为刚体,则当其受到竖直向下的载荷时,各测力单元理论上不存在水平方向的输出。而在实际情况下,测力仪受载荷作用的位置位于各测力单元形成的面域内,加载时上板易产生向下的凹陷变形。因此,本文从测力仪的结构变形入手,分析其产生x向大输出的原因。

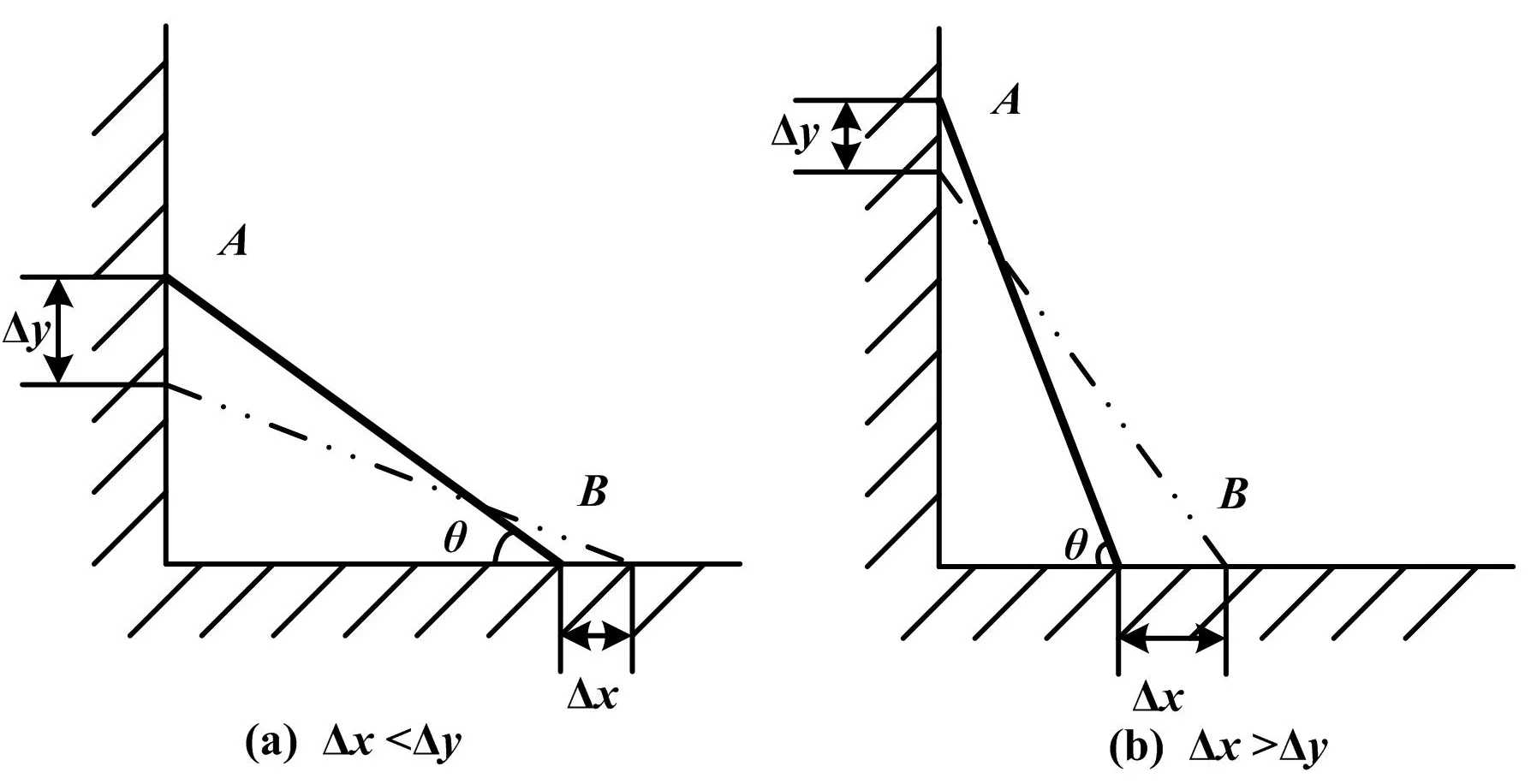

细长杆位移模型如图3所示。

图3 细长杆位移模型Fig.3 Displacement model of a thin and long rod

一细长杆立在垂直墙壁处。其与墙壁接触的一端定义为A端,与水平地面接触的一端定义为B端。杆与地面所夹锐角定义为θ(0°<θ<90°)。假设细长杆在外力作用下沿墙壁发生滑动,定义A端在竖直方向的位移为Δy,B端在水平方向的位移为Δx。当θ∈(0°,45°)时,有Δx<Δy;当θ∈(45°,90°)时,则有Δx>Δy。

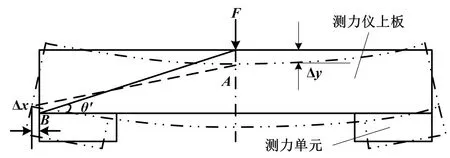

依据θ的取值对Δx与Δy关系的影响规律,可将测力仪上板的竖直截面简化为与上述模型相适应的理论模型。测力仪上板截面等效模型如图4所示。

图4 测力仪上板截面等效模型Fig.4 Equivalent model of upper plate section cross-section of dynamometer

由图4可知,载荷F在测力仪上板的作用位置视为A点,上板与测力单元接触面的外侧视为B点,则A点与B点的连线可等效为一根细长杆,其与水平面的夹角为θ′(0°<θ′<45°)。当竖直向下的载荷作用于测力仪时,上板产生竖直方向的凹陷变形,即A点产生位移Δy,上板内部呈挤压受力状态,因此B点产生方向向外侧的水平位移Δx,且此时Δx<<Δy。上板与测力单元之间的螺栓连接可视为刚性连接,因此各测力单元也随之产生水平方向的微小变形,导致x方向产生较大输出。

2.2 8点式布局改进方案

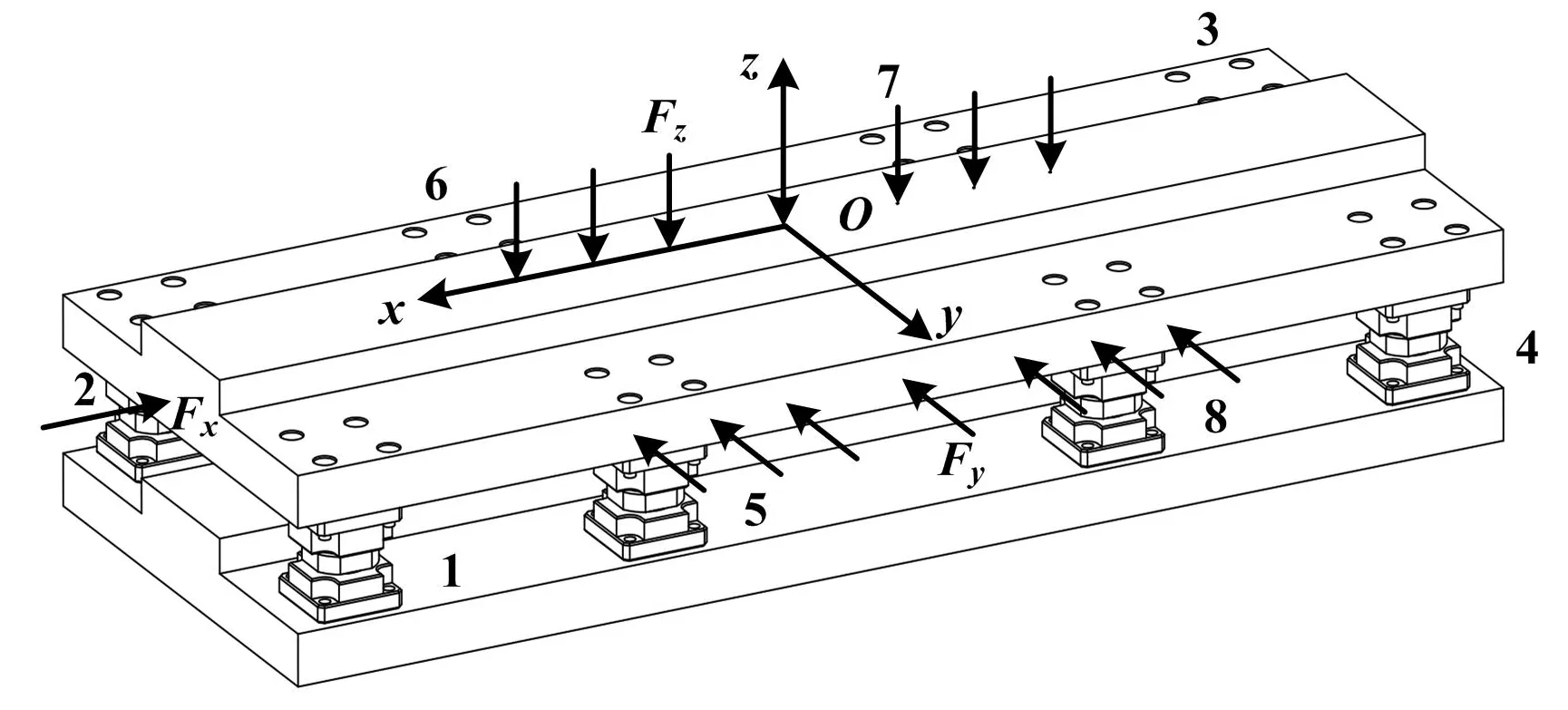

8点布局式测力仪及其坐标系如图5所示。

图5 8点布局式测力仪及其坐标系Fig.5 Dynamometer with 8-point layout and its coordinate system

由测力仪等效理论模型分析可知,z向加载时测力单元的x向输出在本质上是由上板凹陷变形导致的。要改善此现象,可以从减小结构变形入手。通过增加测力仪支撑刚度的方法进行优化:基于原有的编号分别为1、2、3、4的四个压电测力单元,在其组成的面域内增加另一组编号分别为5、6、7、8的测力单元以抵抗上板的受力变形,新增测力单元的布置跨距为300 mm×233 mm。8点布局式测力仪坐标系的坐标原点O位于测力仪上板上表面中心点,各测力单元坐标系的方向与测力仪坐标系的方向一致。定义x、y轴方向为侧向,z轴方向为主向。图5中标注了三向加载点位置,z向加载位置取x轴0 mm、±75 mm、±125 mm、±175 mm坐标点处,x向加载位置位于上板长度方向端面中心点,y向加载位置位于上板宽度方向端面,坐标同z向加载坐标。

3 8点布局式测力仪标定试验

装配完成后,对测力仪进行静态标定。搭建压电测试系统,采用液压缸作为力源发生装置,应变式标准力传感器与加载头连接,可对实际加载力值进行实时反馈。压电测力仪受力时内部输出多通道电荷信号,通过电荷放大器YE5850B将电荷信号转换为电压信号,再由数据采集卡DT9804进行采集汇总,最后输入计算机进行分析处理。

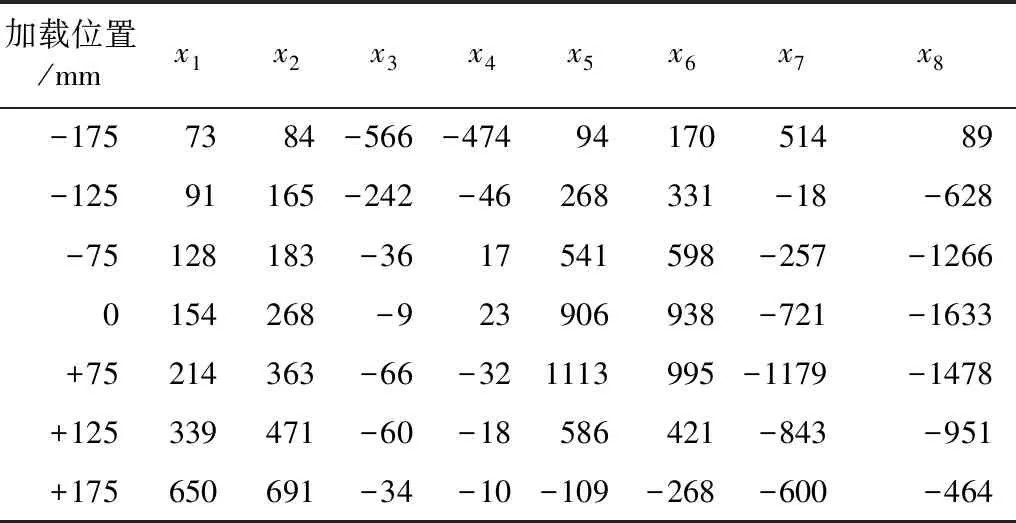

标定试验采用变加载点阶梯加载方法:z向加载力值为30 000 N,阶梯力值取5 000 N;x、y向加载力值为5 000 N,阶梯力值取1 000 N。每个加载点重复进行3次加载,记录数据并取其平均值。8点布局式测力仪z向加载30 000 N时的x向各通道输出如表1所示。表1中,各通道编号分别记作x1、x2、x3、x4、x5、x6、x7、x8。

表1 z向加载30 000 N时的x向各通道输出Tab.1 Output of each channel in x-direction with 30 000 N load in z-direction N

由表1可知,当z向加载力值为30 000 N时,各测力单元最大x向输出为1 633 N,比4点式布局下的最大x向输出3 107 N下降了约47.44%,满足测力单元量程要求。由此证明,增加测力单元数量的方法可以较为明显地改善测力仪的侧向输出。

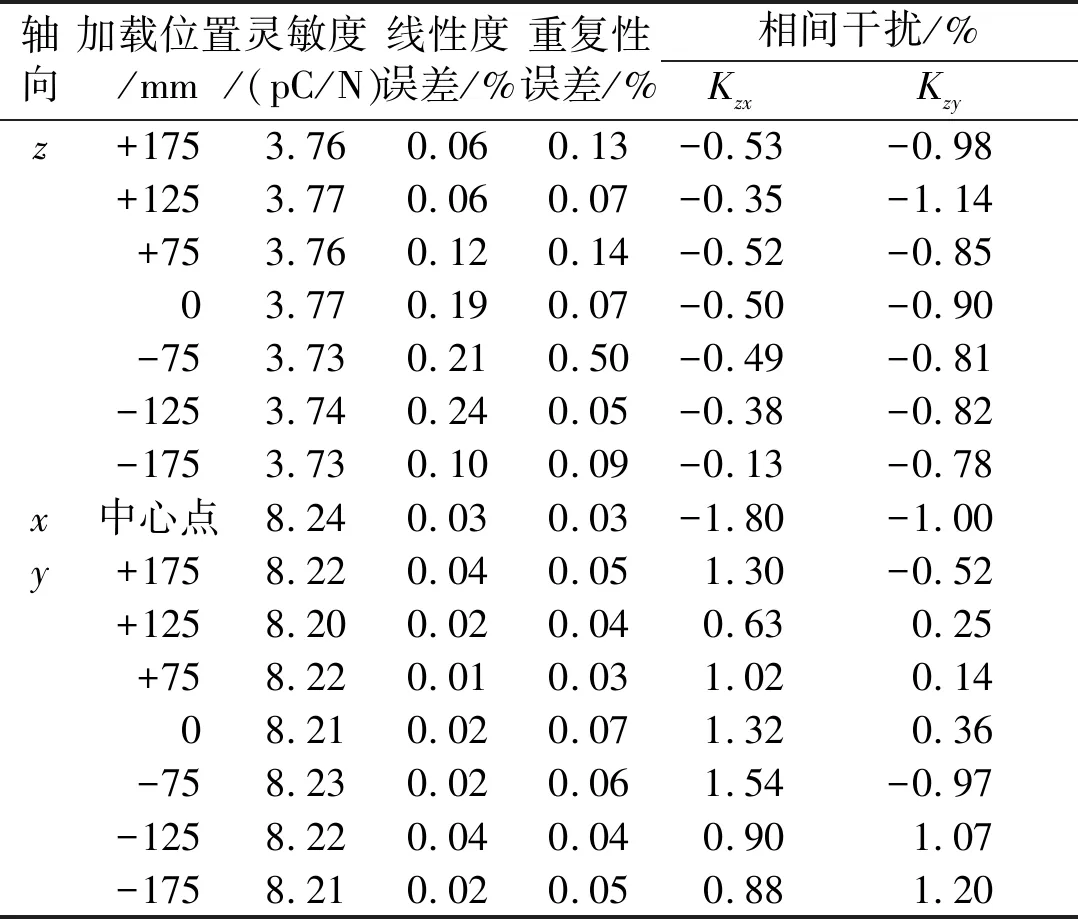

表2为8点布局式测力仪的各向标定结果。

表2 8点布局式测力仪的各向标定结果Tab.2 Calibration result in each direction of dynamometer with 8-point layout

标定数据显示,8点布局式测力仪z向非线性误差和重复性误差均小于0.5%,x、y向非线性误差和重复性误差均小于0.1%,各向相间干扰均小于2%,具备优良的测试性能。

z向载荷作用时测力仪在两种布局形式下加载点坐标计算误差对比如图6所示。

图6 两种布局形式下加载点坐标计算误差对比图Fig.6 Comparison of calculation errors for loading point coordinates in two layouts

数据显示,与4点布局形式相比,在8点布局形式下,测力仪对于z向加载位置的求解误差大幅减小,最大误差小于4 mm,相对误差小于3%。

综上所述,将大尺寸压电测力仪的测力单元布置方式由4点布局形式改为8点布局形式,不仅有效改善了测力单元侧向输出超量程的现象,还在保证较高线性、重复性精度的前提下,大幅提高了对载荷作用位置的求解精度,更加适用于大面域内空间三维力的精确测试。

4 结论

本文针对大尺寸设备三向力测试需求,介绍了压电测力仪的测试原理,并建立4点布局式大尺寸压电测力仪的等效模型;针对其侧向输出超量程和载荷作用位置求解精度低的问题进行了理论分析,并在此基础上提出了测力单元8点布局式方案。标定试验证明,改进后测力仪的异常输出现象得到了有效改善,非线性误差和重复性误差均小于0.5%,各向相间干扰均小于2%,对载荷作用位置的求解误差小于3%,具有良好的测试性能。