固井井口装置智能化技术探索*

戴文潮 胡 亮 王 超 尹慧博

(中国石化石油工程技术研究院)

0 引 言

随着油气勘探开发不断向深井、超深井以及深水领域迈进,固井作业面临着施工压力高、作业危险性大以及劳动强度高等实际问题,而井口注水泥装置的人工操作存在的安全风险与隐患尤为突出。因此,采用自动控制技术、智能控制技术、信息化技术以及移动互联技术,实现传统固井作业及工具设备的远程智能操控,进而减少或避免井口高压危险区域内的人工作业的需求也日趋显现。国外主流的石油工程技术服务厂商各自均有达到一定自动化程度的固井井口装置,例如哈里伯顿公司的Commander 1000Top_Drive Cementing Head、贝克休斯公司的LaunchPRO Wireless TD Cement Head以及威德福公司的 Remote_Control Top_Drive Cementing Head,这些井口装置通过可视化的远程遥控实现装置的各种功能。近年来,国内也开展了具备类似功能的井口装置的研发[1-2],但以自动化固井井口装置为核心系统,集成入井工具在线监测、管串连接扭矩自动检测功能的智能化固井井口装置的研究尚处空白。为此,本文开展了相关技术研究和探索。

1 固井井口装置智能化功能分析

从传统固井作业井口装置出发,可实施智能化技术升级突破点较多,目前结合现场的需求主要从以下几个方面开展:

(1)随着油气勘探开发从浅层、中深层向深层、超深层发展,钻井难度越来越大,固井作业环境日趋复杂,面临封固段长、注替量大以及施工泵压高等难题[3-7],井口操作人员人身安全风险也越来越大,因此,实现井口机械装置自动化和智能化操控是确保高压环境下井口作业安全的关键。

(2)固井作业中入井工具类别较多,现场使用设备情况良莠不齐,如何确保入井工具严格执行设计要求,充分掌握设备使用情况确保顺利作业,也是确保作业质量的关键点。

(3)固井管串连接过程中,通常仅通过液压钳扭矩测量判断螺纹连接是否符合要求,然而实际作业中,单一扭矩检测偏差较大,扭矩达到上扣扭矩要求而发生脱扣的情况也时有发生,因此采用多种检测方式并行,是提高检测准确率的重要方式。

2 固井井口智能化系统整体方案

固井井口智能化系统主要包括井口自动注水泥装置、入井工具在线检测装置、上扣检测装置、操控显示系统以及其他数据管理系统,其结构示意图如图1所示。

1—入井工具在线检测装置;2—上扣检测装置;3—井口自动注水泥装置;4—操控显示系统;5—其他数据管理系统。

井口自动注水泥装置主要实现固井作业时井口自动化操作,例如泵注管汇旋塞阀的开关、胶塞的投放以及憋压球的投掷,用以降低井口作业劳动强度和风险,提高作业质量。固井井下工具在线检测装置利用物联技术,实现下入井内的扶正器、分级箍及尾管悬挂器等工具参数信息的检测和记录,确保入井工具参数严格按设计执行,同时也便于后期油井数据管理。上扣检测装置采用图像识别技术检测入井工具螺纹连接状态,保证连接可靠。操控显示系统采用无线通信控制技术以及人机交互技术,实现对泵注管汇中的电磁阀和自动化装置上的驱动马达等执行器的控制以及作业过程采集信息的监测、显示和报警等功能,同时固井作业过程中所采集的所有参数,可通过操控显示系统上的手持终端记录并可被其他数据管理系统共享使用。

3 关键系统设计

3.1 井口自动注水泥器

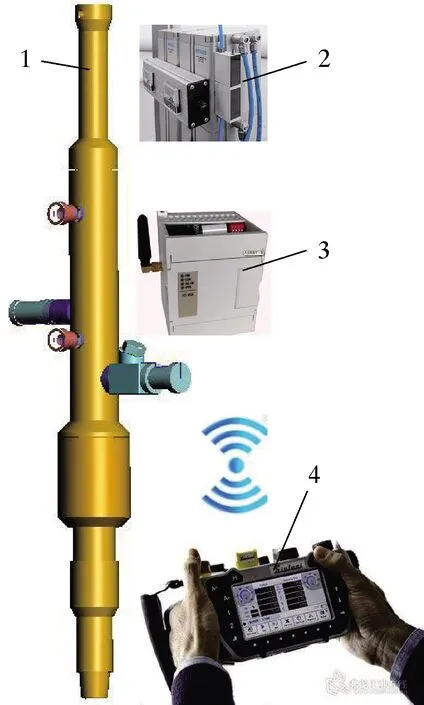

结合常规钻杆水泥头机械结构以及自动控制驱动系统的技术要点,井口自动注水泥器主要由水泥头机械本体、气动系统、工控单元(上位机)和无线操作终端(下位机)组成[8-11],如图2所示。

1—水泥头机械本体;2—气动系统;3—工控单元(上位机);4—无线操作终端(下位机)。

机械本体在常规钻杆水泥头机械结构的基础上进行改进,主要完成固井井口机械连接,循环管汇连接及通断控制,憋压球以及固井胶塞储存和投放等功能。气动系统由执行气缸和电磁阀换向阀等气动元件组成,通过控制电磁阀的通断,实现气路换向控制,从而达到通过执行气缸动作驱动机械机构完成水泥头各项功能动作的目的。

工控单元(上位机)、无线操作终端及其之间的通信模块组成通信控制系统,作为远程控制水泥头的“大脑”,进行操作命令的获取、解读以及输出控制信号,并控制气动系统完成相应动作,使机械机构完成既定功能。

气动系统和工控单元(上位机)统一集成在防爆箱内,安装于机械本体上。无线操作终端(下位机)采用便携式电脑,通过人机交互的组态软件,将人工操作命令通过远距离无线传输方式,与工控单元(上位机)进行数据通信,从而达到远程自动操控井口装置实现各项功能的目的。

3.2 井下工具在线检测

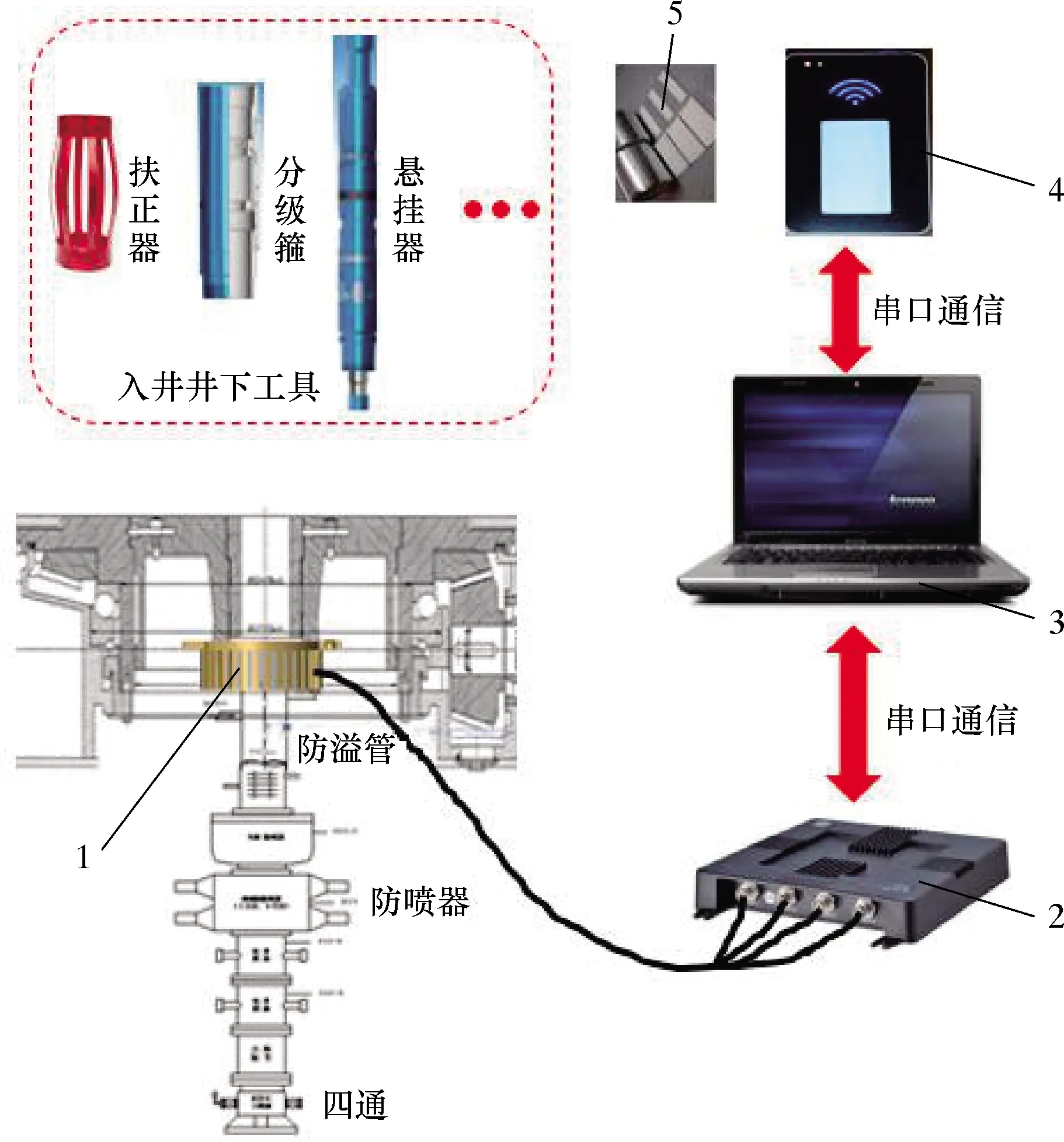

井下工具在线检测系统主要由井口检测装置、标签信号采集器、PC机、写卡器以及标签组成。标签信号采集器和写卡器通过串口通信与PC机相连,工具出厂时,在PC机上运行软件程序,将工具类别、规格、型号和性能参数等信息通过写卡器写入标签内,标签具有唯一身份编码以及携带产品相关信息。工具入井通过井口采集装置时,标签携带的信息通过标签信号采集器捕获,同时在PC机上进行显示和记录,保证入井工具按设计执行,也便于油井数据后期维护。井下工具在线检测系统结构示意图如图3所示。

1—井口检测装置;2—标签信号采集器;3—PC机;4—写卡器;5—标签。

3.3 上扣扭矩检测

上扣扭矩检测系统主要由安置在套管钳上的扭矩传感器、高清摄像头、信号采集卡以及PC机组成。通过扭矩传感器监测上扣过程中套管与套管、工具与套管之间螺纹连接强度是否达到螺纹连接要求,同时通过置于井口旁的高清摄像头对螺纹连接部位实时拍照,获取上扣状态图片信息,扭矩信息结合图片信息经信号采集卡传送到PC 机上,通过数据监测以及图像识别软件综合判断上扣操作是否符合连接强度要求。上扣扭矩检测系统结构如图4所示。

图4 上扣扭矩检测系统结构示意图

4 研究及应用进展

4.1 井口自动注水泥装置

中国石化石油工程技术研究院所研制的井口自动注水泥装置在传统水泥头机械机构基础上实施结构改造,例如投胶塞的螺旋销、投放憋压球的投球器以及管汇通道的旋塞芯轴均采用旋转马达驱动。自动注水泥装置本体通过集成气动控制系统以及电子控制系统,采用电控气驱的方式实现机械机构上驱动马达动作,进而实现机械装置动作的功能。

2018年在河北任丘某地热井现场试验测试过程中,井口安装自动注水泥装置,总气源管线连接至立管旁0.8 MPa钻机气源接口。在远离井口5 m位置,操作水泥头控制终端,依次操作下由壬旋塞阀、投球气缸、投塞旋转气缸以及上由壬旋塞阀,均正常动作。现场试验结果表明,井口自动注水泥器能够实现固井作业井口装置自动化操控的目的,基本达到设计使用要求。

图5 井口自动注水泥装置

4.2 井下工具在线检测装置

RFID读写器连接至计算机上,将厂商信息、扶正器规格、材质和产品参数等信息通过读写器写入标签内。当扶正器出厂时,将抗干扰能力的标签铆钉在扶正器上,同一批次扶正器除共同信息外,每一扶正器均只有唯一一个身份ID。在线检测装置坐在井口防溢管上(ø244.5 mm套管),通过四路信号线连接到标签信号采集器上。井下工具在线检测装置及运行软件如图6所示。

图6 井下工具在线检测装置及运行软件

在室内试验过程中,将标签贴至扶正器上,模拟套管下入速度(约0.3 m/s),缓慢通过检测装置,读取到53组数据;1 m位置下落,4.5 m/s速度通过检测装置,信息读取数量12组;2 m位置下落,6.3 m/s速度通过检测装置,信息读取数量5组;标签与天线成45°角下放或变角度下放,标签信息也能完全读取(天线分布检测无死角区域)。

通过试验测试,证明井下工具在线检测装置信息读取率和可靠性较高,同时该装置的天线采集频率和天线功率可调,能进一步提高检测系统可靠性,充分保证现场入井工具植入的信息读取准确。

4.3 扭矩在线检测系统

室内测试中,通过将高清相机、镜头和光源集成在一个检测箱内,将捕获的图像信息传送至工控机,在工控机上利用图像识别软件,进行图像处理识别可得到没有拧进去螺纹扣长度。图像处理识别用VC编程能实现实时检测功能,图像处理检测精度为0.2 mm。

高清相机通过对油管上扣过程中状态图像的实时捕获,将图像传送至电脑,通过电脑上运行的图像识别软件,对捕获的图像内上、下两条横线位置距离进行识别,结合扣型螺距判断上扣是否到位。实际运用过程中,结合液压钳扭矩仪的输出扭矩,综合判断实际上扣操作是否复合设计扭矩要求,检测程序处理流程如图7所示。

图7 程序处理流程

4.4 通信操控显示系统

通信控制系统的上位机与下位机采用无线通信方式进行操控信息交互。其中,上位机采用西门子可编程逻辑控制器(PLC),完成气动系统中各电磁阀的驱动和动作反馈显示,上位机集成在自动注水泥装置机械本体上,下位机采用工业便携PC电脑预装Wince操作系统。上位机与下位机采用成熟的433 MHz的无线通信进行数据交换,上位机和下位机与无线模块之间采用RS485接口进行通信,2个均可串口发射与串口接收,保证上位机和下位机工作状态的准确性。所有元器件均采用蓄电池供电,系统操控显示界面如图8所示。

图8 系统操控显示界面

5 技术展望

(1)固井作业井口装置从自动化向智能化方向发展。例如井口远程控制水泥头通过作业参数(施工压力和钻井液密度等)自动调节泵注排量,形成带参数反馈的闭环自动智能控制。

(2)单一装置自动化到多种装置协调配合,形成作业系统智能化。例如将具备自动控制的井口注水泥装置、水泥浆泵注设备、钻井泵、铁钻工以及固井作业中各种参数检测系统联合一起,采用智能控制专家系统一起协同作业,极大地改善现场作业工况,降低作业风险。

(3)数据信息化更深入,作业前通过系统中存储的设备信息,了解评价设备健康状况,降低潜在风险,作业过程中通过获取井下工具信息,了解评价工具性能情况,作业结束后通过对设备、工具及工艺参数等数据的管理,对油井作业信息有据可查,同时随着数据的不断积累,给以后作业提供极有价值的作业参考。

(4)人机交互更加灵活,利用现在发展极为迅速的物联网技术和移动互联技术,将固井作业中所有信息和参数通过数据信息管理系统进行收集、管理,并通过PC和手机等移动终端进行动态化实时展示和查询。

6 结论及建议

(1)自动化、智能化以及信息化技术的发展,带来传统作业装备、作业工艺以及作业工况的升级,改善作业条件、降低作业风险以及提高作业质量也是技术发展的趋势。

(2)结合现在固井作业井口及工况,开展了井口自动注水泥器、井下工具信息采集系统以及扭矩检测系统的探索研究,对固井作业中部分装置及工艺的自动化和智能化具有一定的效果。

(3)单一装置具备闭环控制的智能化,多装置联合智能化作业以及参数信息化和数据共享等方面的研究目前并未开展,因此可将其作为固井井口智能化技术下一步发展的突破口,建议开展相关研究工作。