脱硫废水零排放工艺技术的工程应用研究

陶正兴

(中电环保股份有限公司,江苏 南京 211102)

1 引言

我国燃煤电厂主流的烟气脱硫技术是采用石灰石-石膏法湿法脱硫,为了维持脱硫塔内的氯离子浓度,需外排脱硫废水[1]。多数火力发电厂以“废水分级、梯级利用、高盐废水最少化”的原则进行全厂水资源综合优化利用,而脱硫废水成为火电厂最终末端高盐废水。虽然其水量很小,但因其水质波动大、含盐量高,已成为燃煤电厂中最难处理的废水[2]。

随着自然环境日益恶化,国家的环保政策也越来越严格,尤其在2015年《水污染防治行动计划》出台后,要求电力行业着力节约保护水资源,提高用水效率,这对所有的工业企业均提出了更高要求。目前,燃煤电厂脱硫废水工艺成为一个重要的研究热点。

传统脱硫废水处理技术主要包括重力沉降、化学沉淀、微生物法和湿地等技术,其中化学沉淀应用最为广泛[3]。在实际脱硫废水处理过程中,零排放目标之一是实现溶解盐的结晶与回收。因此,为了提高能源利用效率和盐结晶速率、减少盐结晶单元占地以及实现脱硫废水的回用,浓缩减量是脱硫废水零排放的关键单元。目前浓缩减量主要分为膜法(适于含盐量为5%~8%的废水)和热法(适于含盐量为15%~20%的废水)[3]。随着膜技术的发展,新型膜材料、组件、工艺的研发以及膜污染研究的深入,膜技术在脱硫废水深度处理中得到了更广泛的应用。

本文以某电厂脱硫废水设计为例,采用膜浓缩作为减量的措施,为后续电厂脱硫废水工艺选择提供设计和选型参考。

2 工程概况

2.1 工程简介

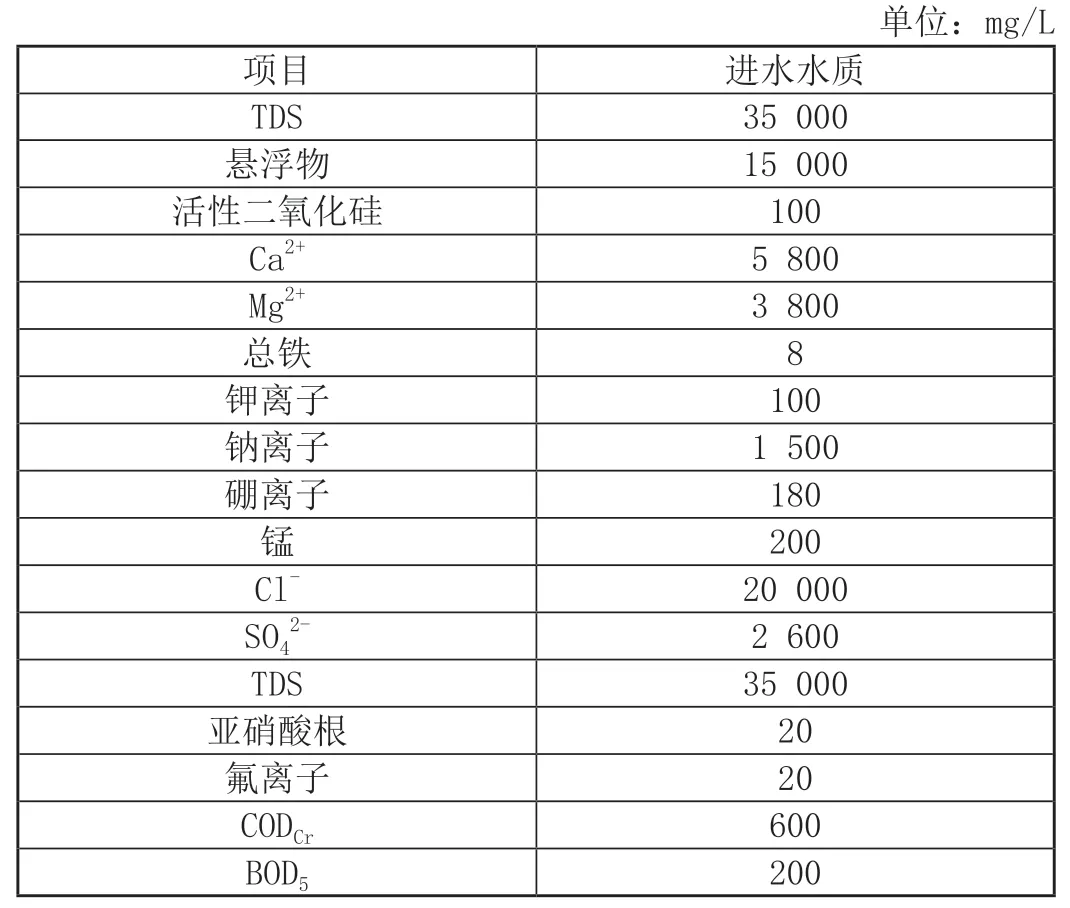

本项目进水水质为脱硫废水,水质具体情况如表1所示。

表1 设计进水水质

鉴于脱硫废水在不同季节水质变化较大,在进行水质选取时要充分考虑水质最差的情况,因此,所选水质为冬季水质。由表1可知,脱硫废水具有悬浮物含量高,TDS高,氯离子高,CODcr高等特点,其中阳离子主要为钙、镁等硬度离子;阴离子主要为Cl-,SO42-等。

2.2 工艺流程

本项目要求二级反渗透的产水回收至电厂的工业水回用系统进行回用,回用水TDS≤300 mg/L;反渗透浓水进入旁路烟道系统处理,浓水TDS≥70 000 mg/L;结晶盐纯度达到工业精制盐二级或以上标准。

结合业主的需求,本项目工艺流程采用“预处理工艺→膜浓缩工艺→固化处理工艺”

预处理工艺:脱硫二级旋流器→预沉池→调节池→两级反应池。系统中设置具有曝气功能的调节池,有利于将具有还氧性的物质(如亚硫酸根、亚铁离子、有机物等)氧化,同时降低COD。由于来水水质中有重属离子、氟离子,而且硫酸根离子不高,故初沉后需要加石灰来去除重属离子、氟离子。而调节池中的水会通过泵提升到两级反应池中,通过添加石灰、氢氧化钠、有机硫和混凝剂,将水质中重属离子、氟离子、部分硫酸根及镁离子去除。预处理主要在于减少结垢因子,降低膜浓缩系统结垢风险。

膜浓缩工艺:双介质过滤器→超滤系统→纳滤系统→反渗透系统。两级反应池出水通过提升泵提升至双介质过滤器中,双介质过滤器可以去除水质悬浮物杂质,再通过超滤进一步确保进入纳滤的水质。纳滤将二价离子、COD与一价离子分离。纳滤产水进入反渗透系统进一步提高了系统回收率,随后纳滤浓水排放至脱硫塔。膜浓缩系统不但可以保证产水水质满足要求,而且还可以减少后续固化处理的水量,减少后续运行投资。因此,为保证最终结晶盐纯度,控制好纳滤的分盐效果尤为重要。

固化处理工艺:反渗透浓水,一部分浓缩液经过蒸发浓缩制盐,其母液及另一部分到旁路烟道蒸发(本工艺段暂未建设)。

2.3 各单元参数

预沉池:1座,Φ11×6.5 m,碳钢衬玻璃钢材质;配套刮泥机和排泥泵。

调节池:1座,V=700 m3,混凝土结构。调节池一方面用来均质、降低来水中的悬浮物,排泥,另一方可通过昼夜温差来降低水温;配套曝气装置和提升泵。

污泥浓缩池:2座,Φ11.5×8 m(一级)和Φ3.2 m(二级),碳钢衬玻璃钢材质。

反应池:2台,V=105 m3(一级),V=69 m3(二级);每个反应池分三个小单元格,碳钢衬玻璃钢材质,各级均设置搅拌器,搅拌器转速变频可调。

多介质过滤器:3台,2用1备,直径DN1 800,碳钢衬胶材质,采用气水联合反洗模式。单台多介质过滤器累计流量达300 m3,自动进行一次停机反洗;配套反洗风机和反洗水泵。

超滤装置:1套,Q=45 m3/h,回收率90%,采用外压中空纤维膜,膜净膜通量≤50 LMH;全量过滤,但要考虑错流运行措施;配套清洗装置和反洗装置。超滤每运行50 min,自动进行一次反洗,每运行20个周期,自动进行一次加强碱反洗,每3次碱反洗进行1次加强酸反洗。

纳滤装置:1套,Q=32 m3/h,回收率80%~85%。采用分盐效果好的纳滤膜,膜通量≤18 LMH,采用6芯膜壳,膜壳排列比为7∶4;和反渗透装置共用1套清洗装置。

一级反渗透装置:1套,Q=19-26 m3/h,回收率50%~60%。采用海水淡化膜,浓水TDS≥70 000 mg/L,膜通量≤15 LMH,采用6芯膜壳,膜壳排列比为6∶3。

二级反渗透装置:1套,Q=17-22 m3/h,回收率80%~90%,采用苦咸水膜,产水TDS≤300 mg/L。膜通量≤30 LMH,采用6芯膜壳,膜壳排列比为2∶1。

3 运行情况

本脱硫废水系统经过调试后运行稳定,系统出水水质良好,满足系统设计要求,各段进出水水质情况如表2所示。

表2 主要系统产水水质

说明:(1)系统各段进出水口设置流量计和压力变送器,可自动监测各项指标。预沉池进水流量约为30~40 m3/h,预沉池底部沉降比控制较好,未出现积泥现象。反应池系统进水流量为63~68 m3/h,控制pH值在10.5~11,有利于镁离子的去除,系统运行良好。

(2)超滤稳进水和产水水量基本保持不变,系统稳定运行,回收率控制在90%左右;出水浊度控制在0.1 NTU以下,出水SDI≤2,满足纳滤进水水质要求。超滤设置错流排放口,当进水水质较差时,可采用错流过滤,确保膜运行效果。

(3)当纳滤进水流量为45~50 m3/h时,浓水流量为9~10 m3/h,浓水导电率为45~50 ms/cm时,浓水排放至纳滤浓水箱,回收至脱硫塔。纳滤系统运行回收率为80%~85%,满足设计要求。为了防止还原性物质对膜氧化,纳滤和一级反渗透,在进水前均设置了还原剂加药装置,进水ORP控制在±300 mv左右。纳滤装置二价离子截留率约为95%,一价离子透过率约为96%,分盐效果较好,有利于提高后续蒸发结晶盐的纯度。为了减少膜的结垢倾向,在纳滤膜和一级反渗透膜前段均添加了阻垢剂,保证了膜的回收率和良好运行。

(4)一级反渗透进水导电为28~32 ms/cm,浓水流量为12~16 m3/h,浓水导电率为70~90 ms/cm,系统回收率为65%~70%,比原设计要高,浓水TDS大于设计数值,系统脱盐率约为98%。二级反渗透进水导电率为500~700 us/cm,产水导电率为30~60 us/cm,浓水流量为4~6 m3/h,浓水回收至纳滤水箱,系统回收率为80%~90%,可通过浓水手动门就地调节;系统产水TDS≤300 mg/L,系统脱盐率约为94%,满足系统设计要求。一级反渗透装置进水压力在4.5~6 MPa波动,高压泵设置变频调节,当水质较好时,可降低高压泵扬程来运行,节约系统能耗。纳滤和二级反渗透系统运行压力在0.8~1 MPa,运行压力较低。

(5)本系统选取的纳滤膜、一级反渗透膜和二级反渗透膜均表现出较高的脱盐率和回收率等性能,系统进水压力基本稳定,运行期间未发生设备故障、膜污堵等问题,维护工作和清洗频率符合预期要求。整个系统各项指标均通过在线仪表检测,实现了无人值守,系统运行稳定,各项指标达到原来设计数值。

4 结论

本项目采用“预处理工艺→膜浓缩工艺→固化处理工艺”处理脱硫废水,通过控制每个系统中的关键参数,纳滤、一级反渗透、二级反渗透等,回收率,脱盐率,产水TDS或者浓水TDS均能满足设计要求的产水水质,工艺系统运行稳定可靠,实现了脱硫废水零排放的要求。

脱硫废水零排放工艺是一个系统工程,系统的有效运行依赖于工艺的合理性,以及所有设备选取的科学性。脱硫废水零排放工艺设计时需要考虑以下关键因素:

(1)水质水量变化波动大,设计时需考虑富余量。脱硫废水水质是脱硫废水零排放工艺设计的重要依据。脱硫废水与煤种、脱硫工艺、烟气成分、灰份、吸收剂、电厂污泥耦合发电燃用污泥种类及燃用污泥量等多种因素有关,其水质具有不稳定性[4],因此,对于脱硫废水设计时要考虑系统和设备具有足够的适应性及缓冲能力。要充分考虑水质恶劣情况下系统的运行工况,确保设备能在不同工况下运行。当水质变化大,膜系统通量设计时要遵循厂家设计导则,但根据水质需要要考虑一定的富余量,以保证膜的正常运行和合理的化学清洗周期。同时,要严格控制每段工艺出水水质,确保下一段工艺进水条件满足要求,以保证整个系统出水水质的稳定可靠。

(2)反应池中药剂添加顺序。水质中部分离子是相互作用的,要合理利用各离子之间的反应。此外,部分物质如氢氧化镁难以沉淀,因此,如何控制该物质很好地沉淀尤其关键。

(3)加药量控制。根据来水水质,尽量减少石灰的投加量,建议软化以双碱法(氢氧化钠+纯碱)为主,以免引入过多钙离子,导致碳酸钠的加药量增加,进而也加大了污泥的处置量。反应加药系统设置流量计、pH计、液位计、浊度计等,计量泵加药量与进水水质水量进行联锁,加药泵均为变频控制。系统通过检测pH、水量和液位等,自动调整系统运行参数,以实现加药量的精准控制,从而节省药剂,减少运行成本。

(4)材质选取。脱硫废水水质较差,建议系统低压部分设备采用耐腐蚀材质,高压部分材质采用2205和2507双相钢材质,其中2205 PRE为35左右,2507 PRE为46左右,整个系统的材质选择均不得低于规范和行业惯例。

(5)水温影响。温度对膜通量的影响主要在于当温度升高时,水黏度下降,扩散性提高,产水通量会增加,且会加快水中溶解盐的扩散,提高膜的脱盐率;温度越低,系统所需要的压力越高。但一般膜最大的耐受温度在45 ℃左右,当水温过高时,会影响膜的寿命。因此,脱硫废水经过预处理后有时水温会较高,进入超滤前建议设置冷却器,将温度控制在25 ℃左右,以保证膜的性能达到最佳状态。