大规格TC18钛合金棒材多火次锻造中β相织构演变规律

熊智豪,李志尚,杨 平,顾新福,颜孟奇,沙爱学

(1.北京科技大学 材料科学与工程学院, 北京 100083) (2.中航工业集团北京航空材料研究院, 北京 100095)

航空锻件的大型化、整体化不仅可以减少零件和连接件数量,而且可以有效避免零件因装配不当造成的安全风险,从而满足飞行器高可靠性、长使用寿命、轻量化等设计要求[1,2]。TC18钛合金名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,是一种高强度级别的近β型钛合金[3-6]。工业上生产TC18钛合金航空件时,常将大规格TC18钛合金棒材先进行多火次的自由锻造,其涉及到高于相变点的β相区锻造和低于相变点的两相区锻造。高温β相区锻造具有良好的热加工性,可显著破碎粗大的铸态β相晶粒[7],但锻后TC18钛合金易形成魏氏组织;低于相变点的两相区锻造可消除魏氏组织,从而提高锻件的综合力学性能[8]。β相区与两相区交替的多火次锻造过程中,组织和织构的遗传会对最终锻件的力学性能产生显著影响。

文献[9]报道,组织为片状初生α相的TC18钛合金,其抗拉强度比球状初生α相的高30 MPa左右。Ti-55531合金经自由锻后,因产生β相<100>织构而出现亮带区,该区域的抗拉强度约为1114 MPa,明显小于正常区的抗拉强度(1383 MPa)[10];而对于组织为片状α相的TC18钛合金,其<100>方向抗拉强度为998 MPa,<110>方向为1050 MPa,<111>方向为1250 MPa,不同方向强度最大差值为252 MPa。这些都表明β相织构对近β钛合金强度的影响超过初生α相形态的影响。热压缩近β钛合金时,低变形速率、高变形温度、大变形量以及β相区热压缩后缓慢的冷却速率等因素均有利于强化<100>织构[11,12]。大规格钛合金棒材锻造时中心到边部温度、应力状态的不同会造成不同部位组织、织构存在差异,从而导致合金性能变化[13,14]。织构是影响合金性能的主要因素之一,在无法消除织构时,应尽量获得受力时表现出高强度的有利织构,即<111>织构和<110>织构,避免形成<100>织构。

然而,经过多火次锻造的大规格近β型Ti55531和TC18钛合金棒材,其心部均出现了强<100>织构[10,15]。为避免近β型钛合金棒材经多火次锻造后中心到边部形成强<100>织构,并获得有利织构,需要考察不同火次下的织构演变规律,以制定合适的锻造工艺。为此,对大规格TC18钛合金进行了多火次锻造,研究了锻造过程中棒材中心到边部的β相组织与织构演变,以期为进一步优化近β型钛合金锻造工艺提供理论依据。

1 实 验

实验材料为TC18钛合金棒材,规格为φ585 mm×1090 mm,名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,相变点为870 ℃。TC18钛合金棒材经过10火次锻造。前3火次为高温β相区连续降温锻造,第4火次为两相区锻造,第5火次为高温β相区锻造,第6到第10火次为两相区锻造。从第1到第7火次,每火次的锻造均是先墩粗后六方拔长,墩粗量介于30%~40%之间,拔长量介于60%~75%之间。第1、2火次锻造温度区间为1000~1200 ℃,第3火次锻造温度为950 ℃,第4火次锻造温度为850 ℃,第5火次锻造温度为930 ℃,第6、7火次锻造温度为830 ℃。

对不同火次锻造后的TC18钛合金锻棒,从中心、0.5R(R为棒材半径)处、边部3个部位的轴向切取试样。使用400#、800#、1200#、2000#、3000#砂纸逐级打磨试样,再用5%的高氯酸酒精溶液电解抛光50 s,然后立即用腐蚀剂(配比为3vol%氢氟酸+7vol%硝酸+90vol%水)腐蚀5 s。使用TESCAN VGA3扫描电子显微镜(SEM)结合电子背散射衍射(EBSD)分析样品的微观织构。检测时放大倍数为80倍,步长为10 μm。采用OIM(orientation imaging microscopy)软件处理EBSD数据,统计不同织构的体积分数(每一种织构的最大偏差角为15°)。通过DEFORM软件模拟TC18钛合金在840 ℃和950 ℃分别墩粗40%及拔长60%的锻造过程[16],以研究在β单相区锻造和两相区锻造中棒材中心到边部的温度、应变分布差异。

2 结果与分析

2.1 锻造过程中温度与应变分布

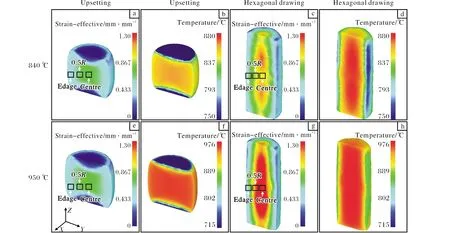

图1给出840 ℃及950 ℃分别墩粗40%及拔长60%时,TC18钛合金锻件不同位置的温度和应变分布云图。从图1可以看出,840 ℃及950 ℃下墩粗40%与拔长60%,锻件心部的应变最大且温度最高,0.5R处次之,边缘应变最小且温度最低。840 ℃时,镦粗时心部与0.5R处的应变小于拔长时对应位置的应变。其中,墩粗时心部应变约为0.867,拔长时心部应变在1.10~1.30之间;墩粗时边部应变约为0.433,略高于拔长时边部应变(图1a~1d)。950 ℃墩粗40%与拔长60%时,中心到边部的应变分布(图1e~1h)与840 ℃时的情况类似。与图1c相比,图1g中的应变更大,说明TC18钛合金在高温β相区锻造时具有良好的热加工性。

图1 840 ℃及950 ℃墩粗40%和拔长60%时TC18钛合金棒材纵剖面应变与温度分布云图Fig.1 Strain and temperature nephograms of longitudinal section of TC18 titanium alloy bars by upsetting 40% and hexagonal drawing 60% at 840 ℃ and 950 ℃: (a,c) strain nephograms at 840 ℃; (b,d) temperature nephograms at 840 ℃;(e,g) strain nephograms at 950 ℃; (f,h) temperature nephograms at 950 ℃

2.2 不同火次反极图及β相(001)极图分析

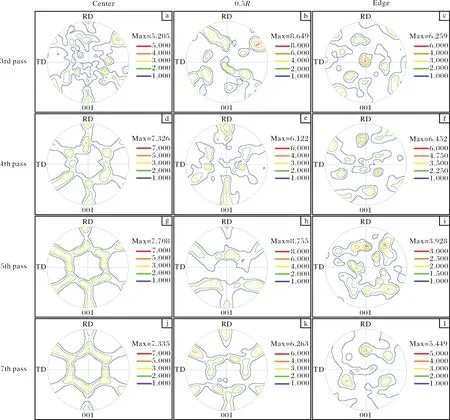

第3、4、5、7火次不同位置β相织构特征具有典型性,其既能反映相同位置在多火次锻造过程中β相织构演变在时间上的渐进性,又能反映不同位置β相织构演变的差异性。由于第1、2火次锻造温度高,锻造时TC18钛合金棒材中心、边部均发生再结晶,冷却后为取向随机的等轴晶粒,因此不再给出对应的组织取向图。图2为第3、4、5、7火次下TC18钛合金棒材中心、0.5R处和边部的反极图(IPF)。因β相晶粒尺寸大,为提高统计数据的准确性,将4幅图(面积约25 mm2)拼接进行统计。第3火次锻造温度为950 ℃,锻后中心β相晶粒发生静态再结晶,晶粒取向接近随机分布,如图2a所示;0.5R处与边部的β相晶粒内部有明显的取向梯度,这说明相较于心部,温度较低的0.5R处与边部处的β相晶粒在锻造及锻后冷却过程中难以发生再结晶,保留了锻造过程中形成的β相形变晶粒,见图2b、2c。第5火次也是高温(930 ℃)单相区锻造,锻造温度仅比第3火次低20 ℃,棒材中心到边部β相晶粒没有发生再结晶,如图2d~2f所示。由此可知,950 ℃对应实际锻造过程中大规格TC18钛合金棒材的β相再结晶温度。虽然其不是严格意义的动态再结晶温度,但此再结晶温度有助于钛合金“高-低-高-低”锻造过程中温度参数的设置,在略低于再结晶温度(930 ℃)锻造时,既可利用β相区良好的热加工性,又可保留4火次锻后形成的有利织构<111>和<110>。这对于控制钛合金实际组织和织构具有重要意义。

图3为第3、4、5、7火次下TC18钛合金棒材中心、0.5R处和边部的β相(001)极图。从图2与图3中的d、g、j可知,第4、5、7火次锻造后,中心位置β相织构遗传效应显著,最终β相稳定织构是强<111>及<110>织构(前者是墩粗织构,后者是拔长织构)。0.5R处的β相织构遗传效应出现在第5、7火次,该位置β相稳定织构是强<110>及弱<111>织构,见图2与图3中h、k。边部β相织构遗传效应不如心部与0.5R处显著(图2与图3中i、l),这可能与锻造时边部应变小于心部与0.5R处有关。但边部仍存在一定的织构遗传效应,该位置最终β相稳定织构为强<111>和弱<100>织构,二者均是典型的墩粗织构。

图2 第3、4、5、7火次锻造后TC18钛合金棒材不同位置的IPF图Fig.2 IPF maps in different sites of TC18 titanium alloy bars after the 3rd、4th、5th、7th pass forging: (a,d,g,j) center; (b,e,h,k) 0.5R; (c,f,i,l) edge

图3 第3、4、5、7火次锻造后TC18 钛合金棒材不同位置的β相(001)极图Fig.3 (001) pole figures of β phase in different sites of TC18 titanium alloy bars after the 3rd、4th、5th、7th pass forging: (a,d,g,j) center; (b,e,h,k) 0.5R; (c,f,i,l) edge

2.3 织构体积分数变化分析

TC18钛合金在热压缩过程中主要形成<111>和<100>织构,升高温度、增大形变量可使<100>织构强化[11];在热拉伸过程中会产生<110>织构,且拉伸量越大越易形成<110>织构[17]。由2.1节分析知840 ℃及950 ℃下拔长60%时,心部、0.5R处的应变显著大于墩粗40%时对应位置的应变,拔长与墩粗时边部的应变最小,并且墩粗时边部的应变略高于拔长时边部的应变。上述应变特征是造成多火次锻造过程中锻棒不同部位织构演变出现差异的主要原因。

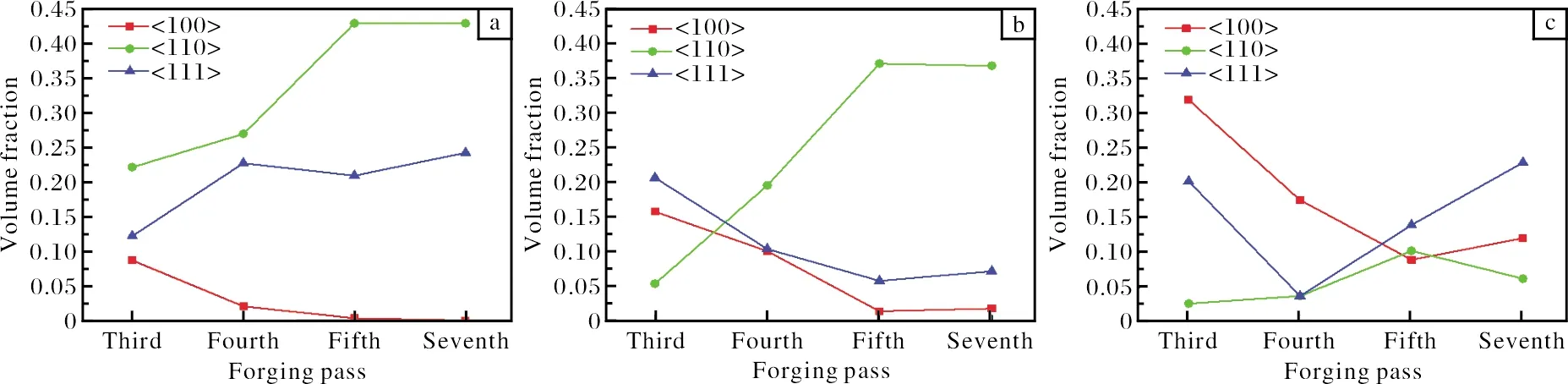

图4为第3、4、5、7火次锻造后,TC18钛合金棒材中心、0.5R处及边部3种织构的体积分数。从图4a、4b可以看出,棒材心部与0.5R处<100>、<110>、<111>织构的体积分数在第3到第5火次变化显著,第5到第7火次相对较为稳定。从第3到第5火次,心部与0.5R处<110>织构体积分数增加,<100>织构体积分数减少。这是由于六方拔长时心部与0.5R处的应变较大,促进了墩粗时形成的<100>软取向晶粒向<110>晶粒的转变。心部与0.5R处<111>织构体积分数在第4到第7火次高于<100>织构体积分数,这是由于拉伸时<111>晶粒属于硬取向,每火次锻造完成后相比<100>晶粒更多地保留下来。从图4c可以看出,随着锻造火次的增加,边部β相织构变化特点是<100>织构在第3到第5火次显著减少,第5到第7火次略有回升。<111>织构在第3到第4火次显著减少后明显增加,7火次后体积分数高于<100>织构。<110>织构体积分数一直较小。相对心部与0.5R处而言,边部在六方拔长时的应变量较小,难以形成典型的拉伸型织构,保留了典型的墩粗型织构。随着锻造火次的增加,边部<111>织构逐渐强化,这是由于边部直接与外部接触,温度较低,并且墩粗时边部与心部和0.5R处相比属于小变形区,<100>晶粒长大受到抑制。此外,由于沿<111>方向的拉伸强度高于<100>方向,边部<111>织构体积分数的增加保证了边部的高强度。本实验条件下,随锻造火次的增加,中心到边部的<100>织构受到有效抑制,后续第8到10火次锻造的主要目的是均匀化组织或调整晶粒尺寸,织构特征则是在第3火次低温两相区锻造后基本定型,在第6、7火次两相区锻造后基本稳定。

图4 第3、4、5、7火次锻造后TC18 钛合金棒材各部位<100>、<110>、<111>织构的体积分数Fig.4 Volume fraction of <100>、<110>、<111> texture in different sites of TC18 titanium alloy bars after the 3rd、4th、5th、7th pass forging: (a) center; (b) 0.5R; (c) edge

3 结 论

(1) TC18钛合金多火次锻造过程中,通过“高(950 ℃)-低(850 ℃)-高(930 ℃)-低(830 ℃)”温度参数与每火次锻造时墩粗量小于六方拔长量的变形参数的配合设置,使得锻后从中心到边部<100>织构极大弱化,并获得了受力时表现为高强度的有利织构<110>与<111>。

(2) 第3、5火次高温β相区锻造后,心部对应的β相组织特征分别为再结晶组织与形变组织。950 ℃对应TC18钛合金锻造时β相的再结晶温度,β相再结晶织构接近随机织构。

(3) 在β再结晶温度以下,经不同火次锻造后,中心区出现<110>和<111>织构遗传,其是拔长织构和拔长时保留下来的墩粗织构。边部的形变织构是<100>和<111>,该织构也有一定的遗传性。边部因拔长时形变量相对较小而保留墩粗时的压缩织构,但随着锻造火次的增加,<111>织构增多,保证了边部的高强度。