高燃耗下快堆燃料与包壳的化学相互作用模型建立及验证

陈启董 高付海

(中国原子能科学研究院北京102413)

燃料与包壳之间的物理化学相互作用行为是决定燃料元件最大燃耗的重要因素之一。氧化物燃料与包壳的相容性问题不仅与运行时间和运行参数有关,而且取决于腐蚀性裂变产物的量以及燃料和包壳材料的组成和性能。快中子反应堆燃料元件的化学相互作用模型和堆内实际运行条件下的腐蚀行为受到了国内外的极大关注[1-2]。

与压水堆燃料元件采用的锆合金包壳不同[3],目前国际上钠冷快堆燃料元件的包壳材料约为20%冷加工的奥氏体不锈钢或者铁素体-马氏体钢[4]。此外,商用压水堆的最大燃耗约为6at%,而示范或商用快堆的最大燃耗约为10at%。因此压水堆腐蚀模型并不适用于高燃耗的快堆燃料元件,有必要建立高燃耗下快堆燃料元件的化学相互作用模型,用于快堆燃料辐照元件与示范快堆燃料元件的设计及寿命的评价。

本文对快堆高燃耗下UO2燃料元件芯块与包壳的化学相互作用进行数据收集和分析,采用腐蚀动力学分别建立了奥氏体不锈钢包壳、铁素体-马氏体钢包壳与UO2芯块的化学相互作用模型,并植入自主开发的燃料元件性能分析程序FIBER-Oxide,对比分析模型计算结果与实验数据,验证模型合理性。

1 与奥氏体钢包壳的化学相互作用模型建立

目前国际上钠冷快堆燃料元件的包壳材料主要采用奥氏体不锈钢,例如法国的1515Ti、德国的1.4970、俄罗斯的ЧC68、日本的PNC316、美国的D9、国内也研发了快堆的包壳材料CN-1515。这些包壳材料具有一定的相似性,都是基于316Ti的改进型材料,在主要成分上约15%的Ni含量,约15%的Cr,并添加微量元素Ti,在工艺上都采用20%左右的冷加工[5-8]。考虑到国产CN-1515材料在主要成分上与俄罗斯的ЧC68材料最为相似,因此重点调研分析俄罗斯的ЧC68材料的数据。

快堆的不锈钢包壳的化学相互作用可分为几种基本类型。最普遍的是均匀(正面)腐蚀和晶间腐蚀及两者造成的混合腐蚀,也有较少文献报道奥氏体不锈钢的腐蚀开裂[7,9-11]。与包壳腐蚀相关的主要裂变产物是铯、碲和碘[12]。堆外实验表明,铯在氧和碲存在下,会与不锈钢发生反应。在相互作用期间形成的化合物会破坏金属表面上的保护膜(Cr,Fe)2O3,并引起不锈钢脱铬。以一定比率的铯/碲放入包壳,并内部施加压力时,会导致包壳灾难性快速破坏[13]。而碘会与铯形成碘化铯[14],通常会导致金属发生晶间腐蚀。当晶间腐蚀发生到几个晶粒的深度时,燃料棒包壳的混合腐蚀(晶间腐蚀与均匀腐蚀)就会发生[15]。

1.1 混合腐蚀模型(晶间腐蚀与均匀腐蚀)

在利用腐蚀动力学建立模型前,先对堆外的实验数据及辐照后的检验结果进行分析,确定均匀腐蚀与晶间腐蚀发生的温度条件与燃耗条件。对于均匀腐蚀,腐蚀性产物与包壳的反应温度条件至关重要。腐蚀性裂变产物仅在足够高的温度(至少400℃)下才与钢成分形成稳定的化合物[15-16]。包壳内表面温度升高到500℃以上会伴有腐蚀增加[17-19]。对于晶间腐蚀,随着温度而增加。但考虑到最高温度在650℃左右的位置燃耗较低(约为最大燃耗的一半),腐蚀性产物的积累速率降低。在燃料元件包壳的最高温度范围内均匀腐蚀降低,晶间腐蚀占主导因素[20]。

在反应堆中运行的燃料元件,两种腐蚀是混合发生的,对BN600燃料元件的实验数据[20]分析可以确定腐蚀发生的条件:1)低于450℃,几乎没有腐蚀;2)不锈钢内部腐蚀的最早记录在燃料最大燃耗6at%的燃料元件横截面上,此时包壳最大剂量超过50 dpa。此外在低温区域(低于450℃)观察到了5~10 μm深的腐蚀损伤,这些腐蚀损伤出现在包壳制造的小缺陷处。

通过上述对包壳内部腐蚀的温度与燃耗依赖性的分析可以确定,在温度低于450℃、最大燃耗低于6at%时,腐蚀仅发生在燃料元件的制造缺陷处。

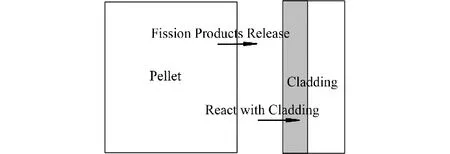

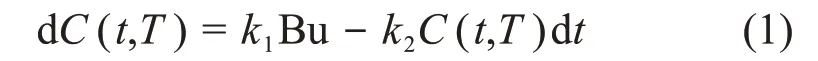

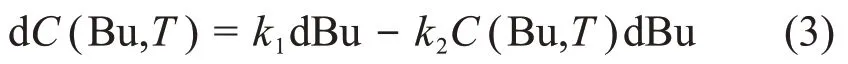

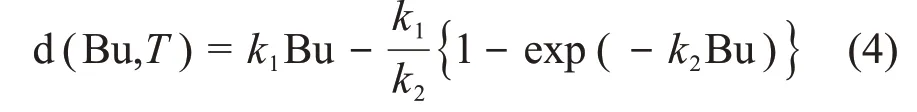

奥氏体不锈钢的混合腐蚀动力学模型[21]的原理如图1所示。腐蚀过程由两部分构成:第一部分腐蚀性裂变产物由燃料释放到芯块与包壳的间隙;第二部分腐蚀性裂变产物与包壳发生反应,腐蚀动力学的模型如下。

图1 模型原理示意图Fig.1 Diagram of model principle

式中:C(t,T)为芯块与包壳间隙内的腐蚀性裂变产物的数量;k1为腐蚀性裂变产物产生的速率;k2为腐蚀反应发生的速率;t为时间;Bu为燃耗;

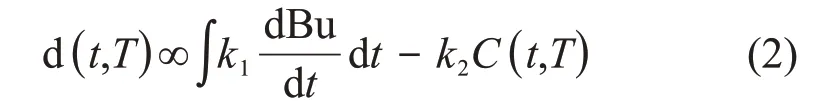

腐蚀的厚度应与腐蚀性裂变产物的变化量成

正比:

将时间用燃耗代替,可以得到:

由此可以确定腐蚀的模型:

文献[21]通过对堆外腐蚀试验结果数据的分析,已经给出了腐蚀产物与包壳反应的速率:

通过对文献[20]获得的BN600反应堆辐照后燃料元件检验数据的拟合可以得到腐蚀动力学模型的参数,考虑工程上对模型的保守性要求,在拟合时力求模型涵盖大部分数据点。建立的混合腐蚀动力学模型如下:

式中:Bumax为燃料元件的最大燃耗,at%。

1.2 腐蚀开裂模型

对于低燃耗(0~6at%)的燃料元件,腐蚀开裂并不是主要关注的因素。但对于高燃耗长寿期的燃料元件,尤其是发生了辐照肿胀的奥氏体不锈钢材料,腐蚀开裂问题变得尤为突出。在俄罗斯BN600反应堆约10at%的辐照后燃料元件中观察到了显著的腐蚀开裂,对实验数据[20]分析可以确定腐蚀开裂出现的条件:1)辐照剂量超过60 dpa,燃耗超过6.5%;2)温度450~550℃;3)在较高温度与较低温度下,不存在腐蚀开裂。快堆燃料元件包壳温度一般在360~650℃。活性区中平面包壳温度一般为500℃。辐照后检验观察到腐蚀开裂的位置正好在活性区中平面附近,这说明腐蚀开裂可能与中平面的芯块包壳接触产生应力、中平面位置的包壳发生肿胀的现象相关。

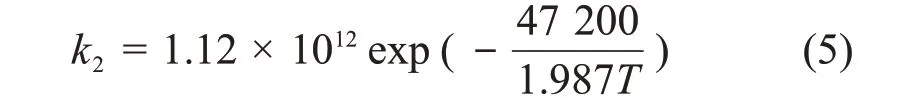

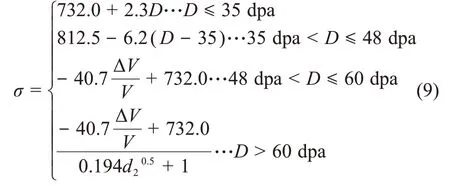

首先分析明确芯块与包壳的接触压力是否是导致腐蚀开裂的主要因素。燃料元件性能分析计算表明,整个寿期内芯包间隙的变化如图2所示。1)国际上快堆燃料元件的初始间隙一般在0.075~0.15 mm[22],在辐照开始后0~0.1at%,燃料的致密化导致间隙略微增加;2)燃耗0.1~5.3at%,由于燃料的肿胀变形,燃料的直径变化高于包壳的蠕变导致的直径变化,间隙减少;3)5.3~6.2at%,活性区平面发生接触;4)燃耗大于6.2at%,包壳达到48 dpa的肿胀阈值后[23],包壳的肿胀率比燃料的肿胀率更快,间隙增加。在整个寿期内,芯块与包壳不会出现很强烈的芯块包壳机械相互作用。同时文献[21]在燃料元件寿期末测量得到的芯块包壳间隙为0.050~0.200 mm,也验证了上述计算分析的准确性。因此腐蚀开裂与芯块包壳的接触产生应力的现象关系不大。

图2 间隙随燃耗的变化Fig.2 Change of gap with fuel burnup

然后分析包壳辐照肿胀与腐蚀裂纹的相关性,对于最大辐照损伤高达87.5 dpa的燃料元件,在450~550℃区域包壳辐照损伤在50~87.5 dpa,包壳辐照损伤超过阈值(48 dpa),会出现明显肿胀。而在低温区与高温区域辐照损伤较低(小于48 dpa),包壳不会发生肿胀。辐照后检验的裂纹都出现在包壳肿胀的温度范围,这说明腐蚀开裂与包壳辐照肿胀有密切的关系。

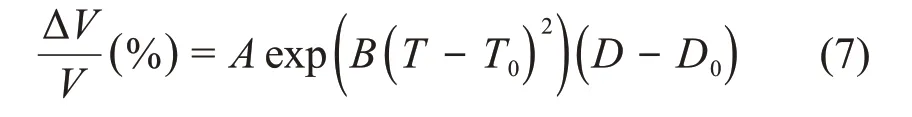

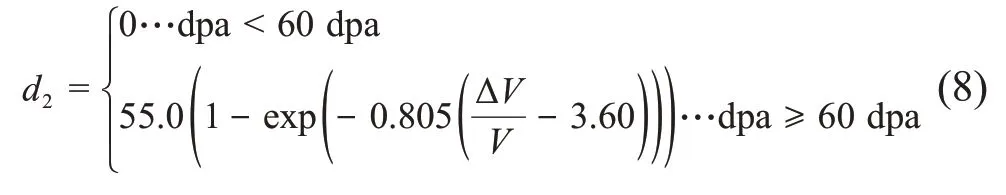

综合所述析,可以确定腐蚀开裂与芯块包壳接触压力的关系不大,腐蚀开裂与包壳辐照肿胀有密切的关系。在实际设计中使用肿胀变形进行是否产生裂纹的判断是不方便的,因此通过辐照肿胀作为桥梁,可以建立腐蚀开裂与辐照损伤关系。文献[23]给出了包壳辐照肿胀的模型:

式中:T为温度,℃;A为肿胀速率(0.300);B为与温度相关的分布函数(-4.27×10-5);D为辐照损伤剂量,dpa;D0为辐照肿胀阈值(48 dpa);T0为辐照肿胀的最大温度(480℃)。

通过对文献[20]获得的辐照损伤87.5 dpa的BN600反应堆燃料元件的实验数据的拟合,可以确定腐蚀裂纹随辐照损伤的变化的模型如下:

显然,裂纹的存在会导致应力集中,从而降低包壳管的抗拉强度与屈服强度。对于腐蚀造成的裂纹,在设计上不能像混合腐蚀一样只考虑腐蚀对包壳的减薄作用,还需要考虑腐蚀开裂对包壳管强度降低的影响。由于辐照后包壳管的延伸率很低,在0~0.5%范围内[23-24],近似为脆性材料,参考格雷菲斯的裂纹理论[25],有裂纹存在的样品的抗拉强度与裂纹深度的二分之一次方成比例。通过对文献[21]获得的BN600反应堆辐照后燃料元件包壳的环向拉伸样品数据的拟合,可以建立室温下抗拉强度与腐蚀裂纹的关系模型:

式中:D为辐照损伤;ΔV/V为辐照肿胀;σ为室温下抗拉强度,MPa;d2为腐蚀裂纹的深度,μm。

2 与铁素体-马氏体钢包壳的化学相互作用模型建立

对于铁素体-马氏体(简称铁马钢)包壳材料,主要型号有美国的HT9[26]、俄罗斯的EP-450[27]、法国的EM12[5],目前主要用于金属燃料的包壳管和燃料组件的外套管,虽然铁马钢未用于商用快堆的包壳材料,但相比奥氏体不锈钢包壳,铁马钢包壳有以下优点:其热膨胀为奥氏体不锈钢的60%左右[5];铁马钢几乎不发生肿胀(肿胀率0.03%/dpa~0.06%/dpa[28])。铁马钢未来是一种很有前景的包壳材料。

在现代文献中,几乎没有关于氧化物燃料与铁马钢的物理化学相互作用的报道。俄罗斯在BN600反应堆的实验条件下,研究了二氧化铀与铁马钢EP-450的物理化学相互作用。由EP-450钢制成的燃料棒在燃料组件的边通道中辐照。辐照后检验得到的铁马钢腐蚀的主要特征为[20]:腐蚀沿着燃料棒内表面的周向是不均匀的。在燃料元件包壳的低温和高温区域中,腐蚀非常集中;在中等温度范围内腐蚀极小。腐蚀随着燃料燃耗而增加,但依赖性很复杂。此外实验中观察到了最深的局部腐蚀出现在芯块中较大的径向裂纹的区域和芯块包壳紧密接触的区域[21]。与奥氏体钢类似,也在包壳温度小于400℃,即腐蚀性裂变产物与铁马钢几乎不反应的区域观察到了最大20 μm的腐蚀。

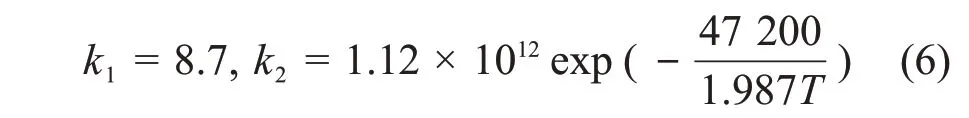

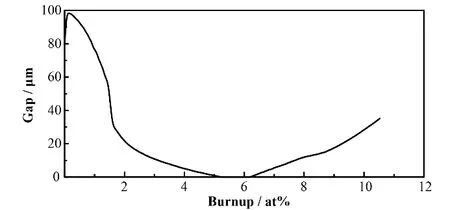

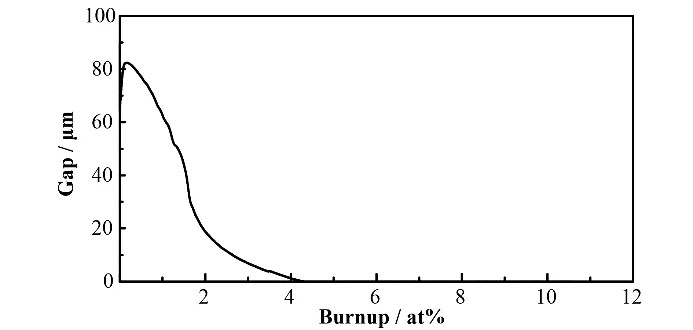

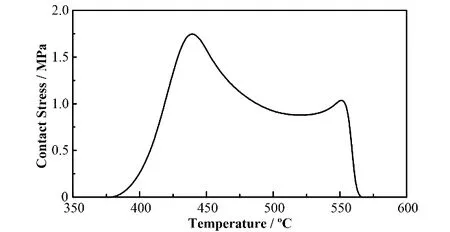

为研究铁马钢局部腐蚀与间隙的关系,对铁马钢燃料元件(330 kW·m-1)进行分析计算,结果表明:芯包间隙表现出不同的特性。图3为间隙分析结果。芯块包壳的接触最早发生在燃耗为4.2at%左右时。着燃耗的加深,不会发生芯块包壳接触分离的现象。相比奥氏体不锈钢燃料元件,铁马钢燃料元件的间隙更小,整个寿期的50%左右时间,芯包间隙处于闭合状态。图4为寿期末的接触压力,在包壳低温和高温部分,肿胀的燃料芯块与低肿胀的包壳接触,接触应力明显比活性区中平面大。文献[20]观察到接触压力导致燃料中心孔减少及燃料与包壳在低温和高温区域接触的现象也证实了上述的分析计算结果。这说明腐蚀非常集中在低温区域和高温区域的现象与接触压力有一定的关联性。

图3 活性区中平面间隙随燃耗的变化Fig.3 Changes of the plane clearance in the active zone with fuel consumption

图4 芯块包壳接触压力随温度的变化Fig.4 Change of contact pressure of pellet cladding with temperature

基于实验数据及燃料元件性能分析计算结果可以推测得到,由于狭窄的间隙限制了腐蚀性裂变产物扩散,腐蚀应与燃料局部燃耗相关,而不是与燃料的最大燃耗相关。燃料元件的接触压力与腐蚀的深度正相关。腐蚀反应发生的速率不仅与温度相关,且与芯块包壳接触压力相关。

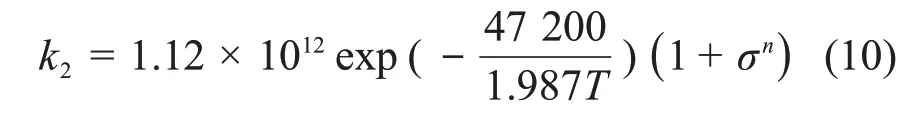

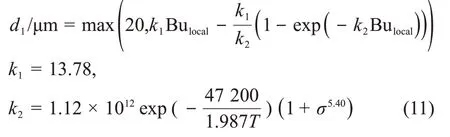

显然,由于铁马钢包壳的特点,需要在腐蚀模型中考虑接触压力对腐蚀反应的加速作用。在腐蚀的反应速率引入接触应力的影响如下:

由于低燃耗腐蚀实验数据的缺乏,无法确认铁马钢发生腐蚀初始的燃耗,因此在模型中保守考虑铁马钢的最小腐蚀量为20 μm,对文献[20]获取的最大燃耗9.3at%铁马钢包壳的实验数据拟合后可以得到以下模型:

式中:Bulocal为局部燃耗,at%

3 腐蚀计算结果与实验数据的对比

由于燃料元件的温度、燃耗、接触压力、辐照肿胀沿燃料元件轴向的分布高度非线性,因此验证腐蚀模型的正确性需要借助专门的燃料元件性能分析程序FIBER-Oxide。FIBER-Oxide是中国原子能科学研究院自主设计和开发的具备分析快堆氧化物燃料元件的核行业专用软件。程序求解器采用C++语言编写。程序能够计算稳态工况和事故工况下燃料元件的温度、应力-应变、燃耗、裂变气体释放等。

3.1 奥氏体不锈钢包壳腐蚀数据对比

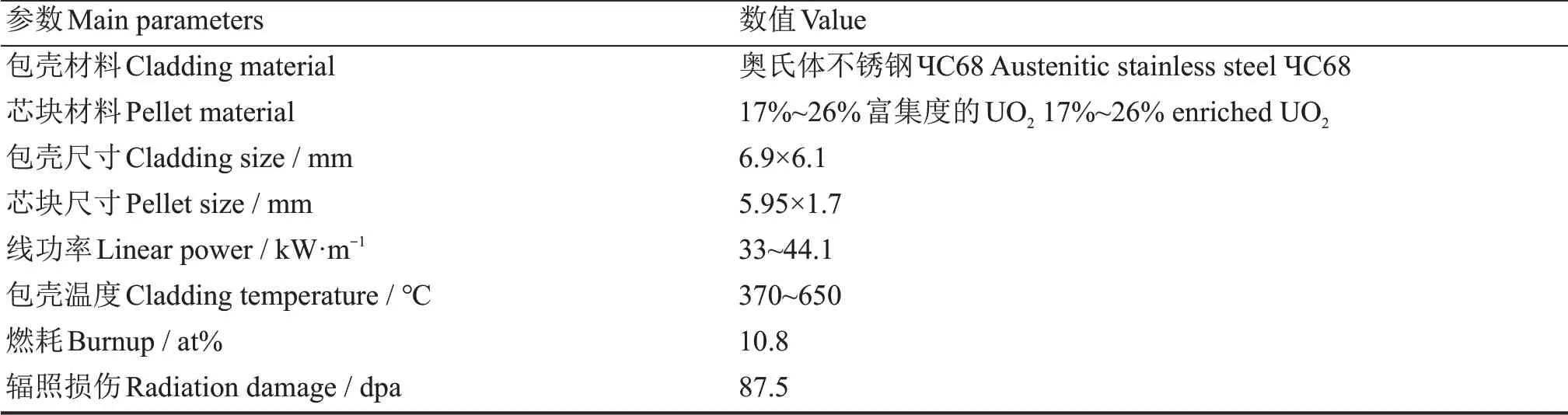

将腐蚀模型植入FIBER-Oxide,对俄罗斯BN600反应堆燃料元件进行分析,调研得到的运行参数及燃料元件的尺寸[20,22,29-30]如表1所示。

表1 俄罗斯BN600燃料元件参数Table 1 Russian BN600 fuel element parameters

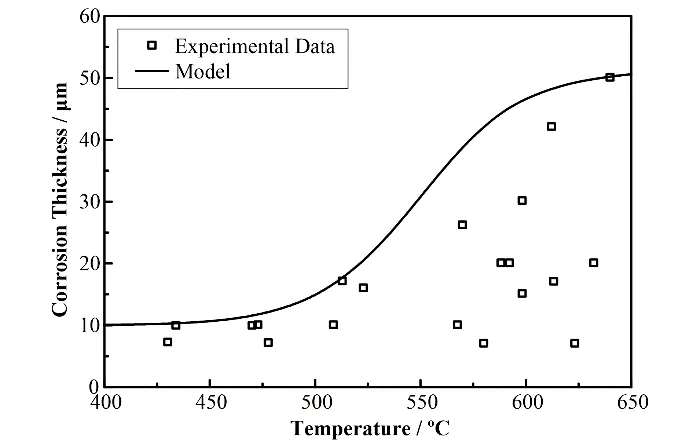

混合腐蚀模型的计算值与实验数据的对比如图5所示。结果表明:混合腐蚀模型成功预测了腐蚀量随燃料元件温度的变化,模型的变化趋势同实验数据的变化趋势相同。模型计算得到的腐蚀量可以很好涵盖了燃料元件的混合腐蚀测量值。

图5 腐蚀模型与实验数据的对比Fig.5 Comparison of corrosion model and experimental data

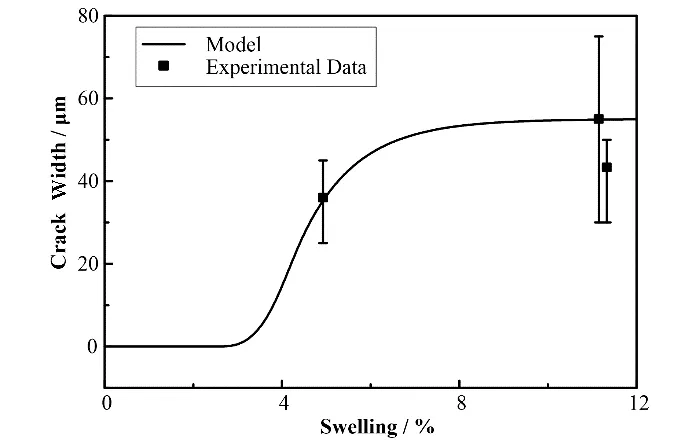

裂纹宽度随辐照肿胀的计算值与实验数据的对比如图6所示。结果表明:模型可以成功预测裂纹宽度随辐照肿胀的变化。在4%~10%的体积肿胀范围内,模型与数据的符合良好。

图6 裂纹宽度模型与实验数据的对比Fig.6 Comparison of crack width model with experimental data

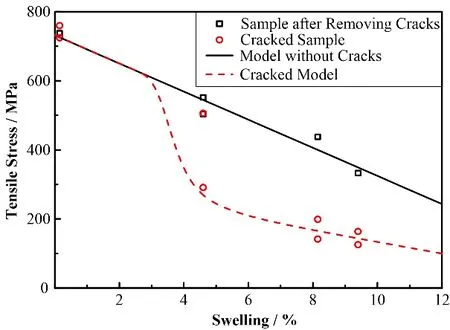

室温下,抗拉强度的计算值与实验数据的对比如图7所示,实线为通过化学腐蚀去除样品表面裂纹后获取抗拉强度,虚线为腐蚀开裂模型计算值。在4%~9%的体积肿胀范围内,模型能够很好模拟裂纹对抗拉强度的影响。

图7 抗拉强度模型与实验数据的对比Fig.7 Comparison of tensile strength model and experimental data

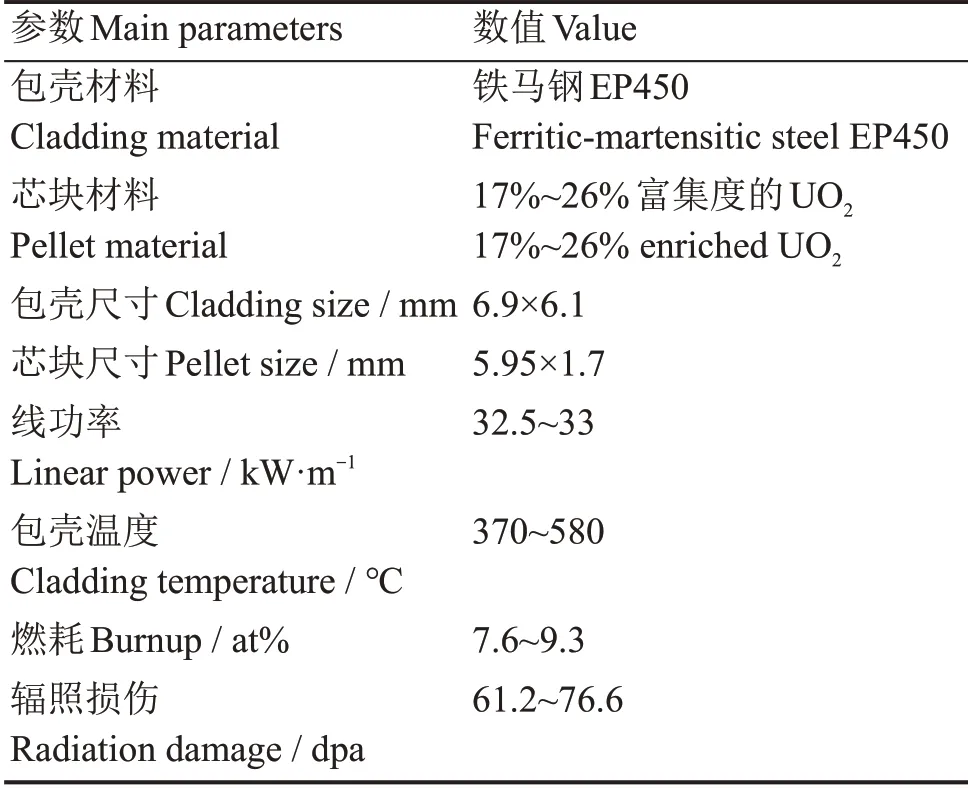

3.2 铁马钢包壳腐蚀数据对比

将铁马钢化学相互作用的腐蚀模型植入FIBER-Oxide。对俄罗斯BN600燃料元件进行分析并与实验数据对比,调研得到的铁马钢燃料元件的运行参数及尺寸[20,22,29-30]如表2所示。

表2 俄罗斯BN600燃料元件参数Table 2 Russian BN600 fuel element parameters

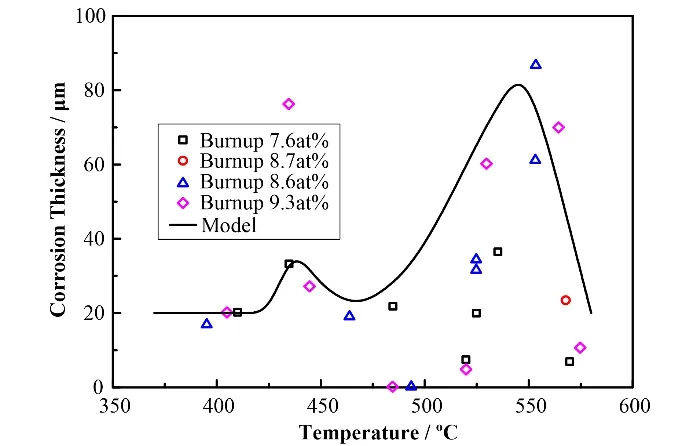

通过对实验数据的对比,模型计算得到的腐蚀量与实验数据的变化趋势相同(图8)。在430~580℃温度范围内,模型计算得到的腐蚀量可以涵盖大部分的数据点。

图8 模型计算值与实验测量值的比较Fig.8 Comparison between calculated value of model and experimental data

4 结语

本文在对快堆燃料元件实验数据分析和性能计算的基础上,研究了高燃耗下快堆包壳腐蚀的影响因素,采用腐蚀动力学模型建立了高燃耗下快堆UO2燃料与奥氏体不锈钢包壳、铁素体-马氏体不锈钢包壳的腐蚀模型,并将模型的计算结果与实验数据对比。结果表明:建立的快堆二氧化铀燃料与奥氏体不锈钢的腐蚀模型可以成功预测最大燃耗10.8at%、辐照损伤87.5 dpa的包壳腐蚀;建立的快堆二氧化铀燃料与铁马钢的腐蚀模型可以成功预测最大燃耗9.3at%、辐照损伤76.6 dpa的包壳腐蚀。本文的研究内容可以为高燃耗快堆辐照燃料元件与示范快堆的燃料元件的设计及性能评价提供依据。

作者贡献声明陈启董:提出研究思路,设计研究方案,数据的分析与拟合,论文的起草;高付海:论文的起草,论文的最终修订。