煤矿井下煤巷综掘工艺优化

翟党帅

(山西潞安集团 司马煤业公司,山西 长治 047105)

1 矿井地质及综掘工艺概况

1.1 矿井地质概况

司马煤业公司井田地处太行山脉西翼较为平缓地带——长治盆地范围内,全区均被第四系黄土覆盖,无基岩出露,井田总体呈一单斜构造,井田构造属简单类。目前开采3号煤层,平均厚度6.57 m,倾角在3~9°之间,大部分小于8°,为全区稳定可采的近水平厚煤层,煤层结构简单,顶底板一般为泥岩、砂质泥岩,局部为粉砂岩或细粒砂岩。

1.2 巷道支护概况

司马煤业公司煤巷综掘工作面均为矩形断面,巷道一般沿煤层底板或顶板掘进,巷道高度一般为3.2~3.6 m,巷道宽度一般为4.5~5.5 m,巷道采用锚网索梁支护;顶锚杆规格一般为MSGLW335/20×2 400 mm,帮锚杆规格一般为MSGLW355/20×2 000 mm,锚索规格一般为SKL18.9-1/1860-7 300 mm;顶板垂直布置6~7根锚杆、2~4根锚索,帮部水平各布置4~5根锚杆,锚杆采用SB-D16-60 mm圆钢焊接的钢筋托梁连接形成整体,锚索采用单体拱形托盘或16号槽钢两两相连;巷道全段面铺设金属网,使用16号双股铅丝孔孔相连[1]。

1.3 巷道施工工艺概况

施工时采用EBZ-160TY型掘进机进行割煤,配套使用DZQ80/30/11型带式转载机及DSJ80/40/90型胶带输送机进行出煤,支护时使用MQT-130/2.8C型气动锚杆(索)钻机打设顶锚杆(索),使用ZQS-50/300手持气动帮锚杆钻机打设帮锚杆,采用两部梯子斜靠巷帮并使用优质方木、木板搭设“井字形”工作平台,支护时顶帮同时作业,帮部支护滞后顶部支护1排打设[2]。

2 原施工工艺存在的问题

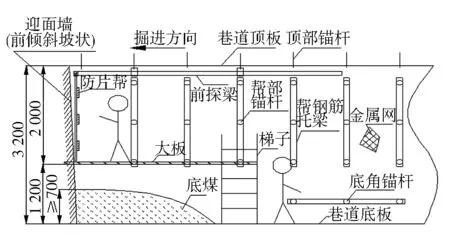

如图1所示,以巷高3.2 m巷道为例,巷道帮部打设4根锚杆,滞后顶锚杆1排打设,帮部锚杆采用一整根四孔纵向布置的钢筋托梁连接,掘进机割完煤并清理干净掘进工作面浮煤后退机至迎面墙5 m以外停机闭锁,然后依次进行人工敲帮问顶、临时支护、搭设“井字形”工作平台、顶帮永久支护。此种施工工艺主要存在四个方面的问题[3]:

图1 原工艺巷帮支护示意(mm)

1) 掘进工作面迎面墙暴露高度及面积大,暴露高度为整个巷高3.2 m,迎面墙呈垂直顶底板状态,迎面墙无支撑,容易造成迎面煤墙片帮伤人事故。

2) 支护时搭设的“井字形”工作平台距底板较高,高度至少为1.2 m才能保证人员进行正常支护作业(巷道超高时该高度会增加),因此不便于作业人员上下工作平台,且在遇到紧急情况时也会造成人员撤退困难。

3) 施工帮部底角锚杆时,存在“一个不便、两种风险”,即:作业人员位于工作平台下方,作业空间小,不便施工;作业人员距离迎面墙较近,存在片帮伤人的风险;工作平台上方的工器具等存在掉落伤人的风险。

4) 在掘进机割煤过程中由于掘进机来回摆动,容易造成底角锚杆被掘进机铲板铲坏,变成失效锚杆。

3 优化后的施工工艺及其优点

鉴于原有施工工艺存在的缺点及风险,结合现场实际情况对施工工艺进行了优化,采取了针对性措施。

如图2所示,将帮部的1整根四孔纵向布置的钢筋托梁改为一纵一横两根钢筋托梁,即帮上部为1根三孔纵向钢筋托梁连接帮上部3根锚杆,帮下部为1根三孔横向钢筋托梁连接3排帮下部底角锚杆,支护时滞后顶部锚杆1排支护帮上部3根锚杆,底角锚杆滞后顶部支护5~7排支护并使用三孔横向钢筋托梁连接;同时迎面墙煤墙割成前倾斜坡状,并在迎头处留有3~5排不小于700 mm厚的底煤。作业时其余工艺仍按照原工艺顺序依次进行。

图2 优化后工艺巷帮支护示意(mm)

优化后的施工工艺优点包括以下四个方面:

1) 优化后,掘进工作面迎面墙暴露高度及面积大大减小,暴露高度最大为2.5 m,迎面墙呈前倾斜坡状态,迎面墙上部煤体得到了下部煤体的有效支撑,大大降低了煤墙片帮风险,能够有效避免迎面煤墙片帮伤人事故。

2) 优化后,因“井字形”工作平台下方留有不少于700 mm厚的底煤,使工作平台距底板的高度大大减小,高度约为500 mm甚至更小,便于作业人员上下工作平台,且在遇到紧急情况时人员从工作平台上撤退也比较容易,不会造成次生危险。

3) 优化后,施工帮部底角锚杆时有以下优点:①作业人员由工作平台下方转移至工作平台后方作业,作业空间大,容易操作;②作业人员远离迎面煤墙,有效避免了煤墙片帮伤人风险;③工作平台下方无人作业,即使工作平台上方工器具等掉落也不会造成人员伤亡。

4) 优化后,底角锚杆滞后打设,在掘进机割煤过程中,掘进机铲板运行范围内无底角锚杆,可以有效杜绝底角锚杆被掘进机铲板铲坏,避免了失效锚杆造成的质量问题,实现了降本增效。

4 优化工艺前后经济效益对比

优化工艺后在经济效益方面存在三方面优势,①投入的帮部钢筋托梁长度减少、成本降低,即每掘进100 m巷道约少投入帮部钢筋托梁108 m,减少投入费用约1 700元;②被掘进机铲板铲坏而变成失效锚杆的数量减少,相比优化前不再需要重新补打锚杆,每掘进100 m巷道约减少补打锚杆数量15根,节省费用约800元,以上两项,每掘进100 m合计约节省费用2 500元;③降低了作业人员的劳动强度,规避了多项伤人风险,产生了较大的安全效益。

5 结 语

通过采取帮钢筋托梁规格调整、留设底煤、控制迎面墙状态、人员施工位置调整等一系列工艺优化措施,有效地规避了原有煤巷综掘施工过程中存在的安全风险,保证了施工作业安全,但当地质条件发生变化,如帮部煤质破碎、酥软时,下部支护不能滞后太多,必须及时采取单体锚杆配合W护板等进行支护,否则可能会造成下部煤体垮落,对巷道支护强度造成影响。另外,不管是原工艺还是优化后的工艺都可以看出,作业人员的参与程度和劳动强度均较大,且都存在平行作业,因此,施工组织和安全确认最为关键,需要对作业人员进行合理分工,避免相互影响造成安全事故。再者,从综掘工艺发展来看,目前先进的综掘工艺主要有综掘机配锚杆钻车支护工艺、综掘机机载双锚支护工艺、掘锚一体机掘进工艺等,要从根本上规避风险,还是要依靠先进的设备和工艺,尤其是发展智能化掘进工作面,使“少人则安”、“无人则安”,使矿井安全、高效发展。