长链聚合磷酸酯络合沉淀分离稀土与铝的研究

李金辉,褚宇航,龙光武,刘文新,刘晋彪,王瑞祥,徐志峰

1.江西理工大学 冶金与化学工程学院,江西 赣州 341000;2.江西应用技术职业学院,江西 赣州 341000

引 言

我国多个省市都有稀土分布,稀土的储量、年产量、出口量及进口量均为世界第一[1-3]。最早于1969年在我国江西省发现的、含中重型稀土的风化壳淋积型稀土矿是为我国所特有的,此类稀土矿是由含稀土元素的各种矿石经物理、化学和生物等的作用,形成以黏土、岩石等具有吸附性物质为载体的离子态稀土资源,曾命名离子吸附型稀土矿[4-6]。这种稀土矿矿相结构特殊、品位较低,利用传统的物理选矿工艺无法有效地提取稀土,目前工业多用硫酸铵原地浸出的工艺富集此类稀土资源[7-9]。在稀土矿浸出过程中,矿石中的铝离子主要以水溶态铝以及交换态铝的形式浸出。原矿中水溶态铝是一种游离态铝,在浸出过程中可溶解于水溶液;而交换态铝以水合铝离子或羟基水合铝离子形式依靠静电力的作用吸附于黏土矿物表面,在中性盐溶液中能被交换脱附进入浸出液。铝离子常以Al3+、AlO2-、Al(OH)2+、Al(OH)3、[Al(OH)(H2O)5]2+、[Al2Si2O5(OH)4]m·nAl3+、[Al(H2O)6]3+等形式同稀土离子共存[10-14],在浸出时会同稀土元素形成竞争关系,消耗大量的浸出剂。且铝元素的性质与稀土极为相似,在稀土的后续分离提纯过程中也具有莫大的影响,掣肘着整个稀土行业的发展,高效除铝是稀土生产、加工行业亟待解决的难题。

目前工业应用中分离稀土与铝的方法主要有萃取法和浸出沉淀法。萃取法是通过有机相的选择性络合提取将稀土与铝元素进行分离,现已有多种可用于工业生产的有机萃取剂可供选用[15-19],此法虽可将稀土与铝进行分离,但为达目的往往需要多级萃取,且在铝离子质量浓度较大时,极易出现乳化现象[20]。浸出沉淀法采用铵盐浸出的原地浸出工艺,该工艺不需要将含有稀土的矿石取出,而是将浸出剂直接注入到矿体中进行浸出,可在不破坏山体和植被的情况下对稀土进行浸出富集,对环境相对比较友好。稀土矿浸出液的沉淀工艺先后发展出草酸沉淀法和碳酸氢铵沉淀法[21]。草酸沉淀法是早期工业应用最多的稀土富集方法,具有生产工艺成熟、富集程度高、沉淀物易于分离等诸多优点,但浸出液中的铝离子与稀土离子都可以和草酸根离子形成沉淀,使草酸用量增加进而使得生产成本增加。草酸沉淀法虽然非常实用,但由于草酸价格昂贵,生产过程消耗量巨大,难以回收,目前已逐渐被碳酸氢铵沉淀工艺所取代[22]。碳酸氢铵作为沉淀剂在浸出液进行富集沉淀时,浸出液的pH值总是会不断的变化,pH值的变化使得浸出液中的铝元素出现沉淀、聚合、水解、絮凝、溶解等一系列化学反应,将浸出液中的铝元素转变为Al3(OH)54+、Al6(OH)53+、Al8(OH)204+、Al9(OH)234+、Al13(OH)336+等暂稳或亚稳态的化合物[23-26],氢氧化铝的存在不仅加大后续的处理量,使生产成本增加,且其对沉淀物的结晶形态也具有较大的影响,使得原本应为晶体的混合稀土沉淀物转变为非晶体,为沉淀后的固液分离带来困难。本文提出合成含磷有机配体作为有机络合剂进行络合分离稀土与铝的方法,并对影响有机配体与金属离子配位反应效果的各种反应条件和相关机理进行具体研究。

1 试验

1.1 试验原料

试验所采用的稀土料液均为高纯度Y2O3与AlCl3·6H2O配置而成的模拟稀土料液。溶液中RE3+离子质量浓度为5 g/L,Al3+质量浓度为2 g/L,其余所有药品均为市售分析纯。

1.2 分析方法

稀土质量浓度采用EDTA容量法进行检测,铝离子质量浓度采用铬天青S比色法通过UV-6300型紫外可见分光光度计进行检测[27]。用Nicolet5700型智能傅立叶红外光谱仪进行红外光谱检测。

1.3 试验方法

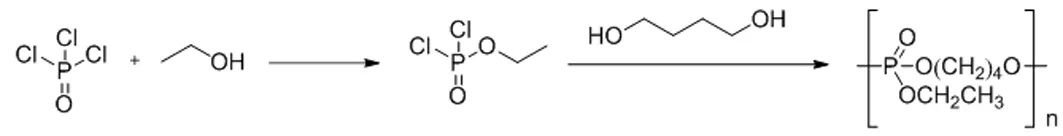

聚磷酸丁二酯(REG)的合成[28]:将连有低温恒温槽的双层玻璃反应釜置于型恒温磁力搅拌器上,为反应釜加装带有干燥以及HCl气体回收装置的回流冷凝管,向其中加入76.665 g(0.5 mol)三氯氧磷作为反应底物及适量甲苯溶剂,开通低温恒温槽和磁力搅拌,使体系温度下降到0 ℃,用分析天平准确称取23.035 g(0.5 mol)的无水乙醇置于恒压滴液漏斗中,控制阀门开度将其缓慢添加到反应釜中,添加完毕后缓慢升温至25 ℃,持续反应直至没有氯化氢气体放出,再用分析天平准确称取45.06 g(0.5 mol)的1,4-丁二醇置于恒压滴液漏斗之中,控制阀门开度使其缓慢添加到反应釜中,添加完毕后需继续在25 ℃反应一定时间,之后再缓慢升温至65 ℃反应,最后在65 ℃下减压蒸馏,最终得到微黄透明且自由流动的黏稠状液体REG,合成反应路线如图1所示。

图1 REG合成路线

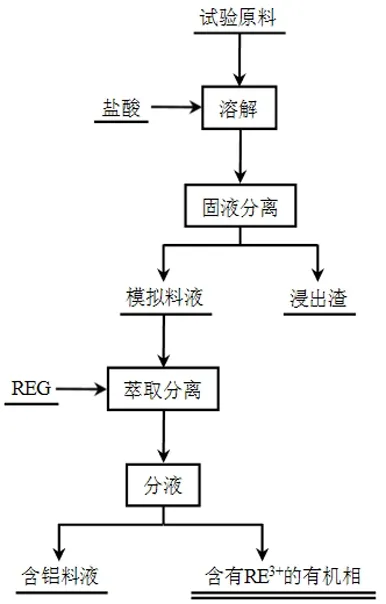

试验合成的REG在室温下为黏稠状可自由流动的油状液体,与文献中所述的P507和P204等萃取剂的性质较为相近,试验考虑将其作为萃取剂分离稀土与铝,进行如图2所示的萃取分离操作。

图2 REG分离稀土与铝

用量筒量取100 mL模拟稀土料液置于250 mL的分液漏斗之中,用分析天平称取m(REG单体):m(RE3+) = 12:1当量的REG置于100 mL的容量瓶之中,用二氯甲烷作为稀释剂稀释至100 mL,将稀释后的REG加入分液漏斗中与稀土料液混合,将分液漏斗置于恒温摇床中,40 ℃恒温振荡10 min,静置分层,分液后对水相中离子质量浓度进行检测。

上述试验在将REG与稀土料液混合时,在两相接触面处有少量絮状固体出现,振荡过后,絮状物质黏附在分液漏斗内壁,静置分层后两相界面处仍有少量絮状物质,但并不影响分液。通过对水相中金属离子的含量分析,发现REG主要萃取稀土离子,但水相中的铝元素也会有部分的损失,损失的那部分铝离子为萃取过程中的黏附在分液漏斗内壁的絮状物质。

多次调节试验方案后,萃取过程中乳化现象的产生一直难以避免,且随着REG用量的增加,乳化现象还会加重,试验操作也较难进行,因此将其用作沉淀剂通过沉淀稀土来分离稀土与铝元素。因REG为黏稠状的液体,且与去离子水混合后为黄灰色的清澈液体,为方便试验操作将稀土料液加入到用去离子水稀释后的REG当中,具体的试验操作步骤如下:用分析天平称取适量的REG置于250 mL的烧杯中,在搅拌的条件下加入去离子水稀释至100 mL,控制体系温度为40 ℃,在磁力搅拌的条件下将100 mL稀土料液加入到稀释后的REG中,搅拌,待其混合均匀,用事先配制好的氨水和氯化铵的缓冲溶液缓慢调节料液的pH值为一定值,在体系pH值和温度稳定不变的条件下反应一定时间后过滤分离,根据REG对金属离子配位选择性不同的原理对其进行分离。

2 结果与讨论

2.1 REG络合分离稀土与铝的工艺条件研究

2.1.1 pH值对稀土与铝分离的影响

通过对REG作为萃取剂进行的稀土与铝分离的相关试验结果分析可知,稀土料液中应当加入m(REG单体):m(RE3+) = 12:1当量的REG,为此试验称取m(REG单体):m(RE3+) = 12:1当量的REG分别置于标号为1~5的5个250 mL烧杯之中,在磁力搅拌的条件下用去离子水稀释到100 mL,控制体系温度为30 ℃,添加100 mL的稀土料液,将稀土料液加入的瞬间就会有白色固体沉淀出现,为此,试验对1号烧杯不进行pH值的调节,而将2~5号内的pH值分别调节为1、2、3、4,在体系的温度和pH值稳定不变的条件下反应10 min后过滤分离,考察pH值对REG络合分离稀土与铝的影响,所得试验结果如图3所示。

图3 pH值对稀土与铝分离的影响

根据图3可知,当pH值在4以下时,REG沉淀稀土离子的能力强于沉淀铝离子;在pH值不大于3的情况下,稀土料液中铝离子的沉淀率几乎不变,而在pH值为3~4之间时,铝离子的沉淀率显著增加;而稀土离子沉淀率与铝离子不同,在pH值小于2的情况下,稀土离子的沉淀率会随着pH值的升高而升高,且变化十分明显,在pH值为2~4之间时,稀土离子的沉淀率虽有所上升,但是变化极其微小。通过对试验的综合考虑分析:选用将料液的pH值调节到2.5作为最佳的反应pH,在该条件下料液中铝离子的沉淀率为22.57%,稀土离子的沉淀率为84.62%。

2.1.2 反应温度对稀土与铝分离的影响

称取m(REG单体):m(RE3+)= 12:1当量的REG分别置于标号为1~5的5个250 mL烧杯之中,在磁力搅拌的条件用去离子水稀释到100 mL,控制标号为1~5的烧杯内的温度分别为30 ℃、40 ℃、50 ℃、60 ℃、70 ℃,在磁力搅拌的条件下加入100 mL稀土料液,用事先配制好的氨水和氯化铵的缓冲溶液缓慢调节料液的pH值为2.5,在体系温度和pH值稳定不变的条件下反应10 min后过滤分离,考察反应温度在REG配位反应中对金属离子选择性的影响,所得试验结果如图4所示。

图4 反应温度对稀土与铝分离的影响

根据图4可知,随着体系反应温度的上升,料液中稀土离子的沉淀率同铝离子的沉淀率都会有所升高,但总体来看稀土离子沉淀率的升高速度,要高于铝离子沉淀率的升高速度。通过对试验的综合考虑分析:选用反应温度为50 ℃作为最佳的反应温度,在该条件下,铝离子的沉淀率为24.98%,稀土离子的沉淀率为94.23%。

2.1.3 反应时间对稀土与铝分离的影响

称取m(REG单体):m(RE3+)=12:1当量的REG分别置于标号为1~5的5个250 mL烧杯之中,在磁力搅拌的条件下用去离子水稀释到100 mL,控制体系反应温度为50 ℃,添加100 mL的稀土料液,用事先配制好的氨水和氯化铵的缓冲溶液缓慢调节料液的pH值为2.5,在体系反应温度和pH值稳定不变的条件下控制1~5号烧杯内的反应时间分别为10 min、20 min、30 min、40 min、50 min,反应结束后过滤分离,考察反应时间对REG络合分离稀土与铝的影响,所得试验结果如图5所示。

图5 反应时间对稀土与铝分离的影响

根据图5可知,反应时间的变化对REG络合分离稀土与铝几乎没有影响。通过对试验的综合考虑分析,选用反应时间为10 min作为最佳的工艺反应时间,在该条件下模拟稀土料液中铝离子的沉淀率为24.98%,稀土离子的沉淀率为94.23%。

2.1.4 Al3+质量浓度对稀土与铝分离的影响

根据试验需求配制含有不同铝离子质量浓度的稀土料液,因REG配体对稀土离子的选择性大于铝离子,为便于试验控制将所配制稀土料液中稀土离子的质量浓度不变,仅仅是改变料液中铝元素的量,使料液中铝离子的质量浓度为1 g/L、2 g/L、5 g/L、10 g/L。配制完成后,称取m(REG单体):m(RE3+)=12:1当量的REG分别置于标号为1~4的4个250 mL的烧杯之中,在磁力搅拌的条件下加入去离子水稀释到100 mL左右,控制温度为50 ℃,磁力搅拌条件下分别在1~4号烧杯中加入铝离子质量浓度为1 g/L、2 g/L、5 g/L、10 g/L的稀土料液100 mL,用事先配制好的氨水和氯化铵的缓冲溶液缓慢调节料液的pH值为2.5,在体系温度和pH值稳定不变的条件下反应10 min后过滤分离,考察REG对稀土料液分离生产的影响,所得试验结果如图6所示。

图6 Al3+质量浓度对稀土与铝分离的影响

根据图6可知,随着料液中铝离子质量浓度的升高,稀土离子的沉淀率出现缓慢下降的现象,但并不明显;而料液中铝离子的沉淀率则呈现一直下降的趋势。通过对料液中铝离子质量浓度的计算发现,在REG用量不变的情况下,伴随着料液铝离子质量浓度的增加,所沉淀下来的铝离子的总量也会有所增加,而稀土的沉淀总量则会相对减少,但总体来说REG对稀土离子的选择性更好,可在一定离子质量浓度范围内完成稀土与铝元素的分离工作,在稀土离子质量浓度为5 g/L、铝离子质量浓度为10 g/L的时候,稀土离子的沉淀率为91.35%,铝离子的沉淀率为11.22%。

2.2 对REG分离稀土与铝元素过程的分析

正如前文所述,使用REG进行的沉淀稀土分离稀土与铝元素的工艺研究,在进行过滤分离操作之后,通过对滤液中离子的含量检测分析可知,REG是选择性沉淀稀土离子进而将稀土与铝元素进行分离。试验过程过滤分离后所得的白色固体应为稀土离子的有机络合物。为进一步对其分析,将过滤分离得到的白色固体沉淀物用马弗炉进行高温焙烧,变为灰白色的粉末,对其进行XRD表征,所得的XRD表征如图7所示。

根据图7可知:图中红色线条的PDF卡为Y(PO3)3的标准PDF卡,由此可以看出该白色沉淀物在经马弗炉处理之后主要为Y(PO3)3,验证了前文其为稀土同REG配合物;图中绿色线条的PDF卡为AlPO4的标准PDF卡,由此可知REG对稀土料液中铝离子和稀土离子的分离并不完全,沉淀固体之中有铝离子的附着。

图7 REG沉淀产物焙烧后的XRD表征

3 结论

(1)长链聚合物REG可以用于稀土与铝元素的分离工作,但对料液中稀土和铝元素的初始质量浓度具有一定局限,针对本文所用稀土离子质量浓度为5 g/L、铝离子质量浓度为10 g/L的模拟稀土料液,使用m(REG单体):m(RE3+)=12:1当量的REG、控制料液的pH值为2.5,在反应温度为50 ℃、反应时间为10 min的条件下,稀土离子沉淀率为91.35%,铝离子沉淀率为11.22%。后续可以通过加浓酸反溶继续进行回收分离。

(2)REG可在pH值为2~3的范围内进行沉淀稀土分离稀土与铝元素。

(3)聚磷酸丁二酯的合成主要原料是1,4-丁二醇,具有一定的价格优势;合成的聚磷酸丁二酯黏度较大、挥发性较小,不用考虑沉淀时尾气吸收的环保问题,且该工艺是沉降→过滤工艺,工艺工序较少,具有一定的经济优势。