某氰化尾渣中铅、锌和铜的综合回收研究

符金武,汪仁健,赵文强,刘杰,赵冰,袁帅

1. 山东金创金银冶炼有限公司,山东 烟台 264000;2.东北大学 资源与土木工程学院,辽宁 沈阳 110819;3.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;4.山东黄金金创集团有限公司,山东 烟台 264000

引言

氰化尾渣是金矿经过氰化浸出后固液分离所得到的固体废弃物,常含有金、银、铅和锌等有价金属,以及微量的氰[1-3]。目前堆存和填埋是氰化尾渣的主要处置方法,但该类方法存在诸多缺点:(1)占用了大量的土地资源;(2)尾渣中残留的氰化物会造成严重的环境污染;(3)尾渣中的有价金属得不到充分利用等。因此开展氰化尾渣的资源化利用研究对保护环境和提高矿产资源利用率均具有重要的实际应用价值[2,4-6]。氰化尾渣的资源化回收利用长久以来都是一个难题,其难点主要集中在残留药剂的影响和矿物泥化严重两个方面[7]。首先残留药剂主要为氰根离子和过量浮选药剂,在回收过程中目的矿物受残留药剂影响,其可浮性降低;其次矿物泥化现象又分为脉石矿物和目的矿物的泥化,均可导致浮选环境恶化,进而致使资源回收困难。

由于氰化尾渣粒度普遍较细,较易与尾渣中残留的药剂矿物发生吸附,从而降低目的矿物的可浮性,恶化浮选环境,所以在进行资源化回收利用之前通常采用预处理来加强目的矿物的回收效果[8]。郭海宁等[9]发现使用次氯酸钠预处理后的粗选铅锌精矿比未经处理时,锌的回收率提高了8.89%;田建茹等[10]则采用活性炭脱药-硫酸铜活化的预处理某氰化尾渣,最终混合浮选精矿中的铅锌品位由48.96%提升至52.60%,总回收率由86.0%提升至91.1%。除了通过对尾渣进行预处理之外,科研工作者也开展了大量的浮选工艺优化研究[11-15]。现阶段主要的工艺有:(1)铅、铜和锌依次优先浮选工艺;(2)优先浮选铅和锌后选铜工艺;(3)铅优先浮选—铜锌混合浮选—铅锌分离浮选工艺;(4)铜铅混合浮选—锌浮选工艺;(5)硫化矿物全混合浮选—再浮选分离工艺[4]。余建文等[16]人采用优先选铅—硫酸脱氰—活化选铜工艺,最终得到铅品位21.07%、回收率61.21%的铅精矿和铜品位10.75%、回收率62.69%的铜精矿。

基于试验样品中含有具备回收利用价值的有价金属铅、锌和铜等,同时尾渣的堆存不仅造成该部分资源的浪费,还对环境产生较大的危害。因此开展氰化尾渣中铅、锌和铜资源的综合回收研究,可以实现提高矿产资源的利用率和保护环境的双重目的。本研究拟采用预处理—铅锌混合浮选—预处理—铜浮选工艺,主要考察了预处理方式、pH和捕收剂丁基黄药用量对氰化尾渣的铅锌浮选流程和铅锌尾矿的铜浮选回收流程的影响,同时分别进行了闭路浮选试验研究。以期为氰化尾渣的资源化再利用提供重要的基础数据以及技术支撑。

1 氰化尾渣性质

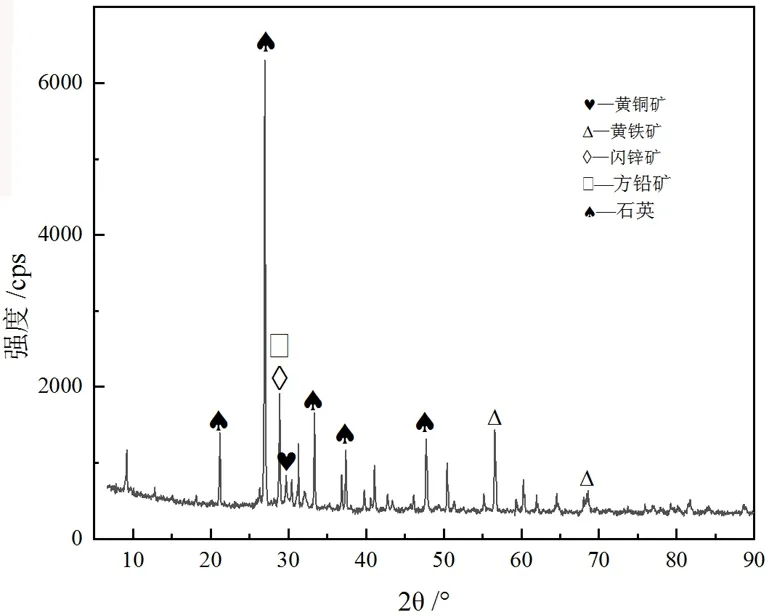

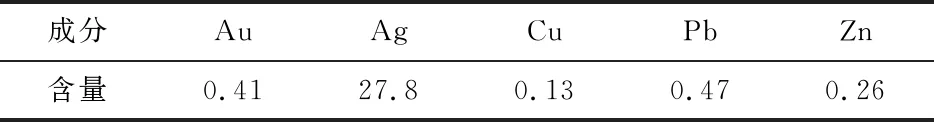

试验样品氰化尾渣取自山东某黄金矿山,其中金属矿物主要有方铅矿、闪锌矿、黄铜矿和黄铁矿,另含有少量其他金属矿物,如磁黄铁矿、钛铁矿和铜蓝等,非金属矿物主要有石英、钠云母、钠长石和绿泥石,以及少量白云石和磷灰石等。尾渣的矿物组成及主要化学成分分析见图1和表1。

图1 氰化尾渣XRD衍射图谱

由表1可知,氰化尾渣中的铅和锌含量分别为1.6%和3.7%,均能满足入选品位要求。尾渣中的金、银品位也具有回收价值。

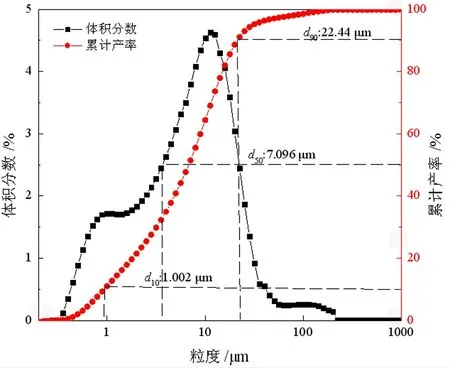

为查明尾渣的粒度特性,对其进行激光粒度分析,结果见图2。由图2可知该尾渣的粒度较细,-0.037 mm占比超过90%。

图2 氰化尾渣粒度分析结果

2 试验研究

2.1 试验方案的确定

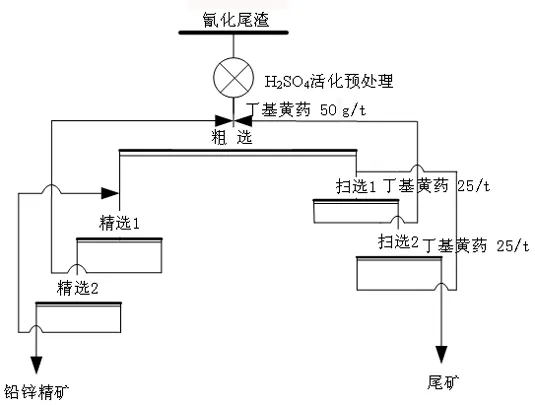

由氰化尾渣的性质可知,较细的粒度导致其比表面积增大,并易与尾渣中的残留药剂发生吸附,且残留的氰根离子和药剂会降低矿物的可浮性,恶化浮选环境。因此在进行试验方案确定过程中,需考虑对试验样品进行预处理来实现活化目的矿物和脱除残留药剂的双重目的。在铅、锌和铜浮选回收过程中,由于氰根离子对黄铜矿和闪锌矿有较强的抑制作用,而对方铅矿的抑制作用较弱。同时闪锌矿的单体解离度较低,并大量与方铅矿连生,故优先回收铅和锌,再活化被氰根离子抑制的黄铜矿进行铜资源的回收。因此确定铅、锌和铜的浮选回收工艺分为两个阶段:预处理—铅和锌优先浮选和预处理—铜浮选,试验方案见图3。

图3 铅锌(铜)浮选流程

2.2 铅锌混合浮选试验研究

2.2.1 预处理方式选择试验

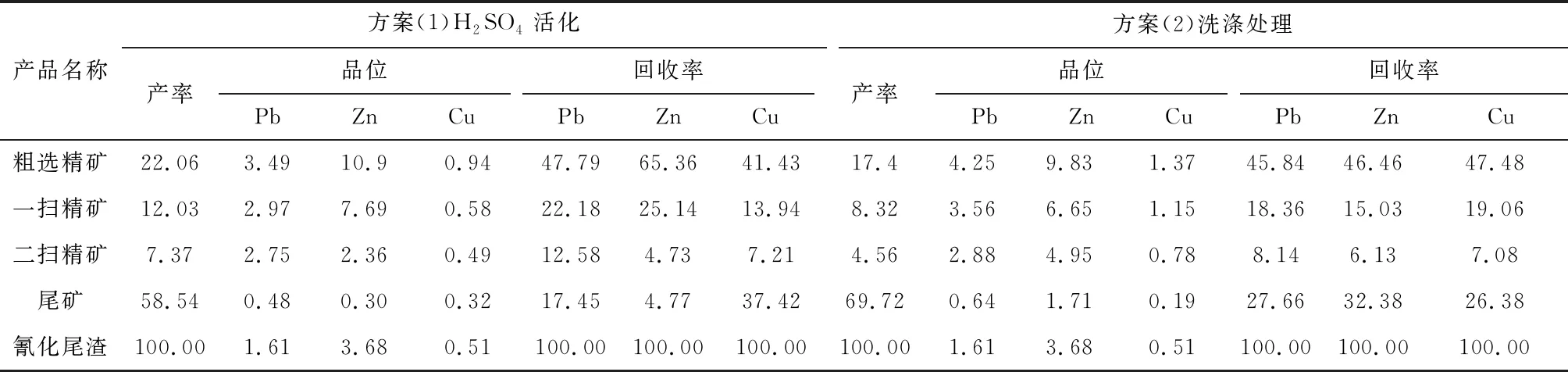

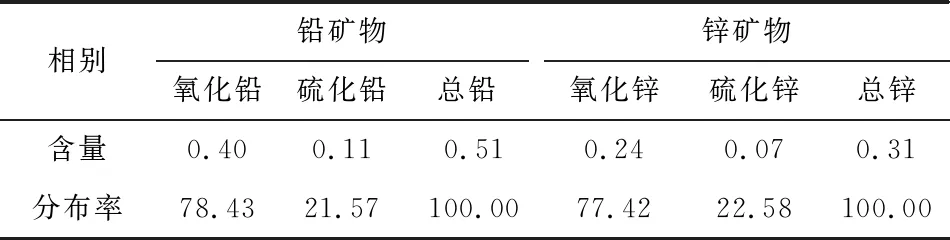

为了活化被氰根离子抑制的闪锌矿,需要对氰化尾渣进行预处理,以改善闪锌矿的可浮性。预处理采用以下两个方案:(1)H2SO4活化:使用现场氰化贫液调浆,矿浆质量浓度为35%,加入H2SO4调节矿浆至pH值为8;(2)洗涤处理:使用清水作为调浆介质,矿浆质量浓度为35%,对尾渣洗涤至pH值为8。对两个方案处理后的尾渣在丁基黄药用量为粗选50 g/t、一次扫选25 g/t、二次扫选25 g/t的药剂制度下分别进行开路浮选试验。试验结果见表2。

由表2可知,采用H2SO4活化或洗涤处理,铅锌矿物均得到一定程度的富集,但H2SO4活化预处理获得的浮选精矿铅锌品位及回收率均高于洗涤处理。这是由于H2SO4的强氧化性有效消除了氰根离子对铅锌矿物浮选的影响,从而使铅锌浮选指标有明显的改善。且H2SO4对闪锌矿起到了一定的活化作用,进一步提高了铅锌矿物的可浮性。因此,样品选用H2SO4活化预处理后进行有价金属的综合回收。且该活化预处理后浮选所得尾矿中Cu含量高于洗涤预处理,这是由于洗涤过程大量除去尾渣中的氰根离子,加入H2SO4后使黄铜矿活化,从而使其进入到铅锌浮选精矿中。后续应继续开展铅锌精矿中的铅锌精矿中铜的分离及铅锌矿物的分离研究。

表2 预处理方式对铅、锌和铜浮选的影响结果 /%

2.2.2 铅锌混合浮选pH条件试验

在氰化尾渣浮选试验中采用H2SO4活化铅锌矿物。浮选中使用氰化贫液作为试验用水,丁基黄药为捕收剂(粗选50 g/t、一次扫选25 g/t、二次扫选25 g/t),矿浆质量浓度为35%,分别进行pH值为7、8、9、10和12的条件试验。试验结果见图4。

由图4可知,随着矿浆pH值增大,混合精矿中Pb和Zn品位和回收率增加幅度均不明显,当pH大于8时均呈现降低趋势。故为实现铅锌的高效回收,确定pH为8进行后续试验研究。此时混合精矿Pb品位为3.21%,回收率为82.55%,Zn品位为8.45%,回收率为95.23%。

图4 pH对铅锌混合浮选的影响

2.2.3 铅锌混合浮选捕收剂用量条件试验

在丁基黄药用量试验中,矿浆质量浓度为35%,矿浆pH值为8,捕收剂丁基黄药(粗选、第一次扫选和第二次扫选药剂用量比为2:1:1) 总用量分别为30、50、100、130和150 g/t的五组条件试验。结果如图5。

由图5可知,随着丁基黄药的用量增加,混合精矿中的Pb和Zn的含量先升高后趋于平缓。当丁基黄药用量超过100 g/t时,混合精矿中的铅锌含量不再升高。因此,确定丁基黄药用量为100 g/t,此时铅锌浮选尾矿中的Pb和Zn损失率分别为17.45%、4.77%,可知尾渣中的大部分铅锌均实现有效回收。

图5 丁基黄药用量对铅锌混合浮选结果的影响

2.2.4 铅锌浮选流程闭路浮选试验

在pH和捕收剂用量试验的条件优化基础上,进行H2SO4活化预处理—铅锌浮选流程的闭路浮选试验研究。试验流程及结果分别见图6和表3。

图6 H2SO4活化预处理—铅锌混合浮选闭路试验流程

由表3可知,闭路浮选试验获得的混合精矿中Pb的品位为10.87%,回收率为71.76%,Zn的品位为31.89%,回收率为92.46%。初步实现了氰化尾渣中的铅锌资源综合回收。

表3 H2SO4活化预处理—铅锌混合浮选闭路试验结果/%

2.3 铜浮选试验研究

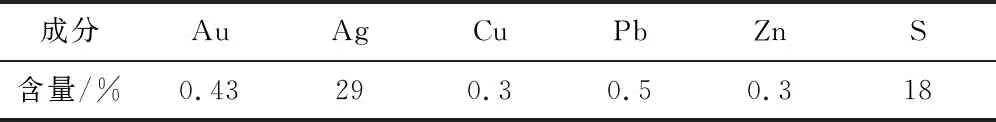

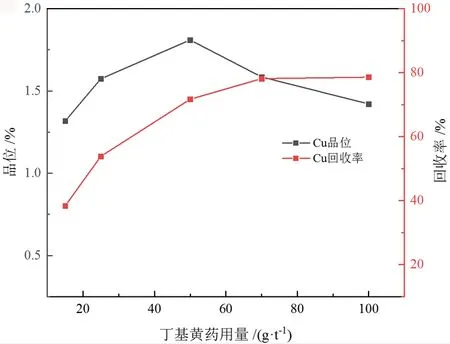

铅锌混合浮选尾矿化学成分分析结果见表4,铅和锌物相分析结果见表5。

表4 铅锌混合浮选尾矿多元素分析结果

表5 铅锌混合浮选尾矿中铅和锌物相分析结果 /%

由表4和表5可知,铅锌混合浮选尾矿中铅和锌品位较低且氧化率较高,进一步回收的经济价值不大,铜品位0.3%,满足入选品位要求,且具备回收价值。因此开展铅锌尾矿中铜资源的回收利用研究。

2.3.1 预处理方式选择试验

由于铅锌浮选尾矿中的铜仍具有回收利用价值,从而开展了从铅锌混合浮选尾矿中浮选回收铜的研究,但铅锌尾矿中残留的氰根离子使铜矿物的可浮性受到一定程度的抑制。因此需要对铅锌浮选尾矿进行预处理,活化尾矿中的铜矿物,从而提高其可浮性。预处理采用以下方法:(1)加入H2SO4进一步降低pH值,活化铜矿物;(2)使用现场选硫回路中的水对混合浮选尾矿进行洗涤,矿浆质量浓度控制为35%左右,洗涤至pH值为8,加入H2SO4调节至所需pH值后进行铜浮选。对预处理—铜浮选方案(1)和(2)分别进行开路试验,结果见表6。

由表6可知,与方案(2)相比,预处理方案(1)浮选获得的尾矿Cu品位较高,且获得的精矿铜品位低。同时未经洗涤的铅锌浮选尾矿中氰化物含量更高,当加入的H2SO4较多时,产生的有毒氰化物气体会造成现场工作环境恶化。因此选用方案(2)开展后续铜矿物回收试验研究,不仅能够充分实现铅锌尾矿中的铜矿物的二次回收利用,同时也能够降低氰化尾渣对环境的危害。

表6 预处理方法对铜浮选结果的影响结果 /%

2.3.2 铜浮选pH条件试验

铅锌混合浮选尾矿洗涤后使用选硫循环水作为试验用水,在矿浆质量浓度为35%、丁基黄药总用量50 g/t(粗选25 g/t、一扫15 g/t、二扫10 g/t)的条件下,开展pH分别为4、5、6、7和8的条件试验。结果如图7。

图7 pH对铜浮选结果的影响

由图7可知,洗涤后直接浮选(pH=8),铅锌尾矿中的铜矿物可浮性没有得到活化,其回收率仅为15.69%。随着H2SO4用量的增大,在pH为6时,铜矿物经过活化后获得的铜浮选精矿Cu品位为1.81%,回收率为71.70%。继续添加H2SO4,混合精矿中的铜矿物回收率虽然持续增加,但其品位明显降低。且当H2SO4用量较大时又会与铅锌尾矿中残留的氰化物生成有毒气体,污染环境。综合考虑,确定pH为6开展后续捕收剂用量条件试验。

2.3.3 铜浮选捕收剂用量条件试验

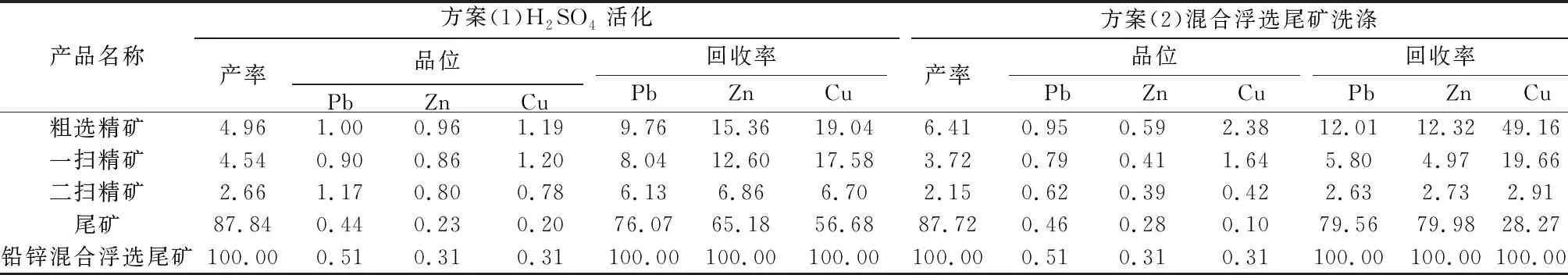

使用现场选硫循环水作为试验用水,在矿浆质量浓度为35%,矿浆pH值为6时,分别进行丁基黄药总用量(粗选、一次扫选、二次扫选药剂用量比为5:3:2)为15、25、50、70和100 g/t的条件试验。结果见图8。

由图8可知,确定捕收剂丁基黄药的最佳用量为50 g/t。此时铜浮选回路Cu的回收率约为28.30%。

图8 丁基黄药用量对铜浮选结果的影响

2.3.4 铜浮选闭路流程试验

在最佳浮选pH和捕收剂用量的条件下,开展铅锌混合浮选尾矿洗涤预处理—铜浮选闭路流程试验。试验流程及结果分别见图9和表7。

图9 铅锌浮选尾矿洗涤预处理—铜浮选流程闭路试验流程

由表7可知,闭路浮选试验获得的铜精矿Cu品位为13.41%,对铜浮选回路的作业回收率为59.60%。进一步证明了在环保和经济层面上从铅锌混合浮选尾矿中继续回收铜矿物均有一定的可行性。

表7 铅锌混合浮选尾矿洗涤预处理—铜浮选闭路流程试验结果 /%

在预处理—铅锌混合浮选—预处理—铜浮选工艺流程中对铅、锌、铜的回收结果进行分析,其结果见表8。

表8 预处理—铅锌混合浮选—预处理—铜浮选工艺选矿结果

由表8可知,获得的铅锌混合精矿可以直接以铅锌混合精矿销售,或者进一步分离处理,铜精矿已经达到五级品铜精矿要求。预处理—铅锌混合浮选—预处理—铜浮选尾矿化学多元素分析结果见表9。

表9 预处理—铅锌混合浮选—预处理—铜浮选尾矿多元素分析结果 /%

由表1、表4、表9综合可知,尾渣中的金和银主要存在于铅锌混合精矿,及少量存在于铜精矿中。铅锌混合精矿中金、银的回收率分别为70.45%、48.18%,故在铅锌混合浮选过程中金、银得到了有效的回收。因此继续开展铅锌混合精矿产品中金和银的回收研究具有重要的经济价值。

3 结论

在全闭路浮选流程中,获得了Pb和Zn品位分别为10.87%和31.89%,铅和锌回收率为分别为71.7%和92.46%的铅锌混合精矿,该精矿要么再进行铅锌浮选分离,得到铅精矿和锌精矿,要么直接以铅锌混合精矿销售;在铜浮选闭路浮选流程中,得到了品位为13.41%、回收率为33.39%的铜精矿,达到五级品铜精矿要求。由此可知,该工艺已经实现氰化尾渣中铅、锌、铜等资源的回收。