双槽阶梯槽干气密封性能研究*

张伟政 张作丽 赵鹏博 洪海民 姜 娥

(兰州理工大学石油化工学院 甘肃兰州 730050)

干气密封 (Dry Gas Seal) 源于气体润滑轴承,是一种非接触密封,在石油化工、航空等领域运用广泛。其目的是减少摩擦,延长设备的使用寿命,防止密封介质(危险气体)泄漏,因此干气密封的泄漏成为研究重点。动环上槽型的变化对密封性能影响显著,因此槽型的研究对干气密封有重要意义。

ZIRKELBACK[1]确定了经典螺旋槽的最优几何参数,使得其泄漏率低、气膜刚度与阻尼系数大。RUAN[2-3]考虑滑移流对经典螺旋槽密封性能的影响,研究了气体密封在瞬态工况下的动密封特性。彭旭东等[4]、LIU等[5]针对不同的工况条件,对普通螺旋槽的结构参数进行了优化。针对极端的工况环境造成的螺旋槽密封泄漏量大及密封端面失稳、密封性能差等问题,近年来研究人员提出了各种衍生槽。江锦波等[6]研究了干气密封螺旋槽衍生结构演变规律与工况适用性,指出通过基体螺旋槽与附加密封堰的组合设计可显著提高螺旋槽的气膜刚度。左松奇等[7]提出了一种新型组合槽端面结构,并运用有限差分法对其密封性能进行数值分析,得出了新型组合槽相对于传统槽整体具有更大的开启力、刚度、刚漏比以及更小的泄漏量。宗聪等人[8]基于叠加组合思想提出一种似叠罗汉槽端面密封结构,对比分析了不同结构型式的优选叠加组合槽干气密封与普通螺旋槽干气密封的密封性能参数,得出了低压高速条件下,似叠罗汉槽干气密封密封性能较好。上述学者的研究表明,组合槽在某一特定工况下密封性能具有优势,说明组合槽在密封方面有着重要的研究意义。SHAHIN[9]对比研究了等深螺旋槽和不同锥度螺旋槽干气密封的密封性能;WANG 等[10]、DU和ZHANG[11]对几种不等深阶梯槽在不同温度、压力、转速下的密封性能进行对比研究;商浩等人[12]运用有限差分法求解并获得了3种典型螺旋槽 DGS 的稳、瞬态密封性能参数。上述学者基于槽型对比的方法,研究了各个槽型密封性能特性,但未对高转速工况下不同槽型密封性能差异进行具体研究。

研究表明,阶梯收敛性槽[10]和双槽[13]均有减少泄漏量的作用。收敛性槽为梯状流体膜厚度自外径向内径越来越薄,即其开槽方向由外向内开槽且槽深减小。本文作者基于槽型的叠加组合思想,采用收敛性槽的开槽方向和双槽的开槽方式建立了一种新型的双槽阶梯槽,提出一种双槽阶梯槽端面密封结构。采用CFD的方法,对比分析不同压力、转速下单螺旋槽、双槽阶梯槽、阶梯槽3种槽型的密封性能,得出了优化的结构参数和工况参数。这对不同工况下不同槽型的选用有一定的参考价值。

1 端面密封的流场仿真

1.1 几何模型

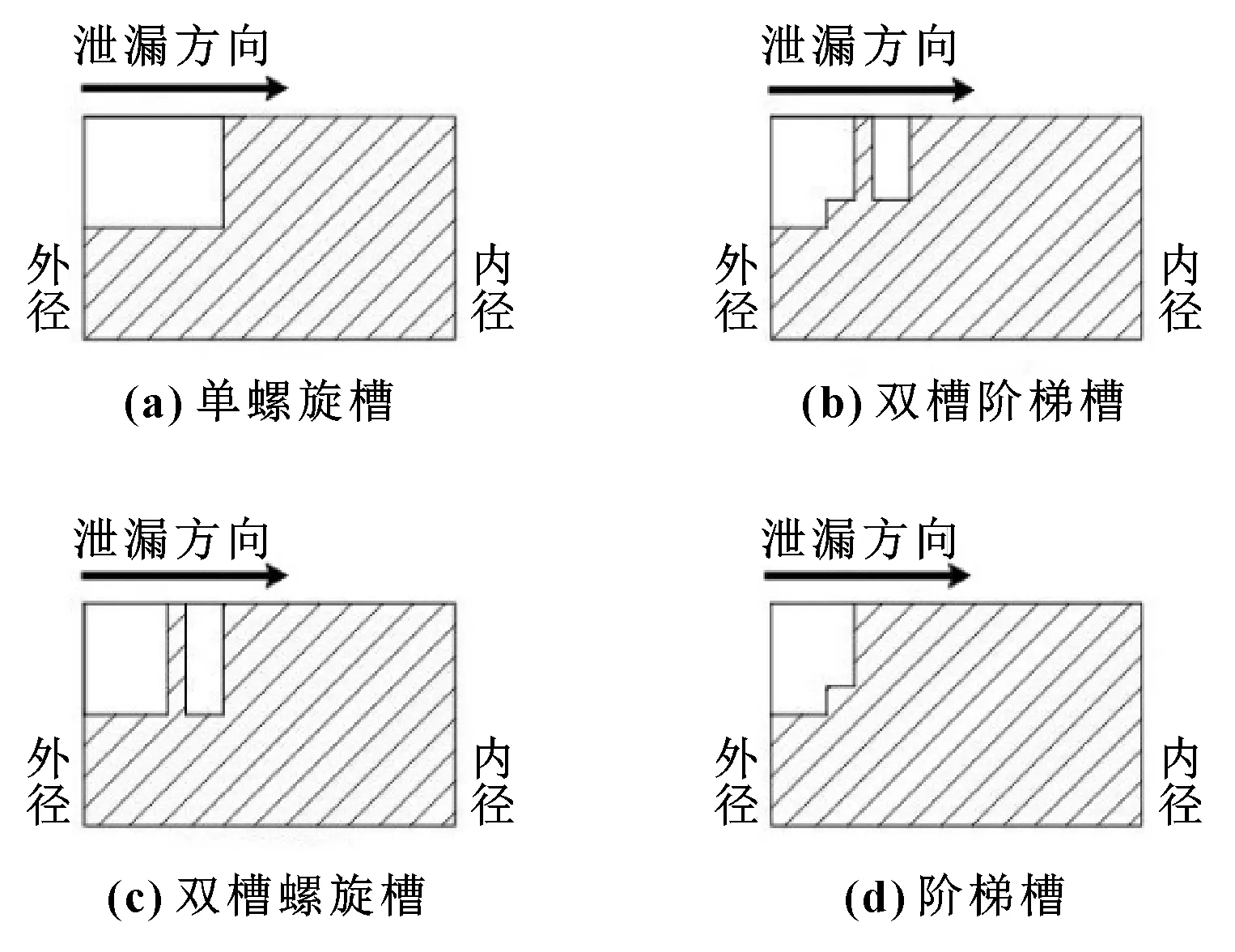

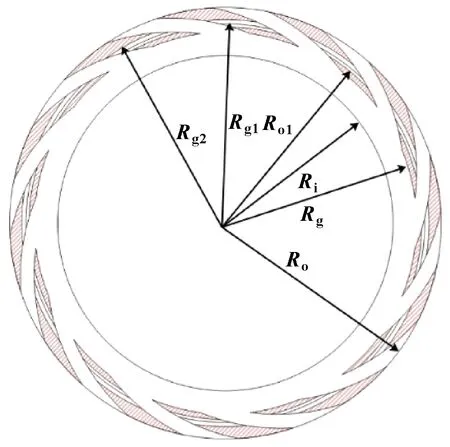

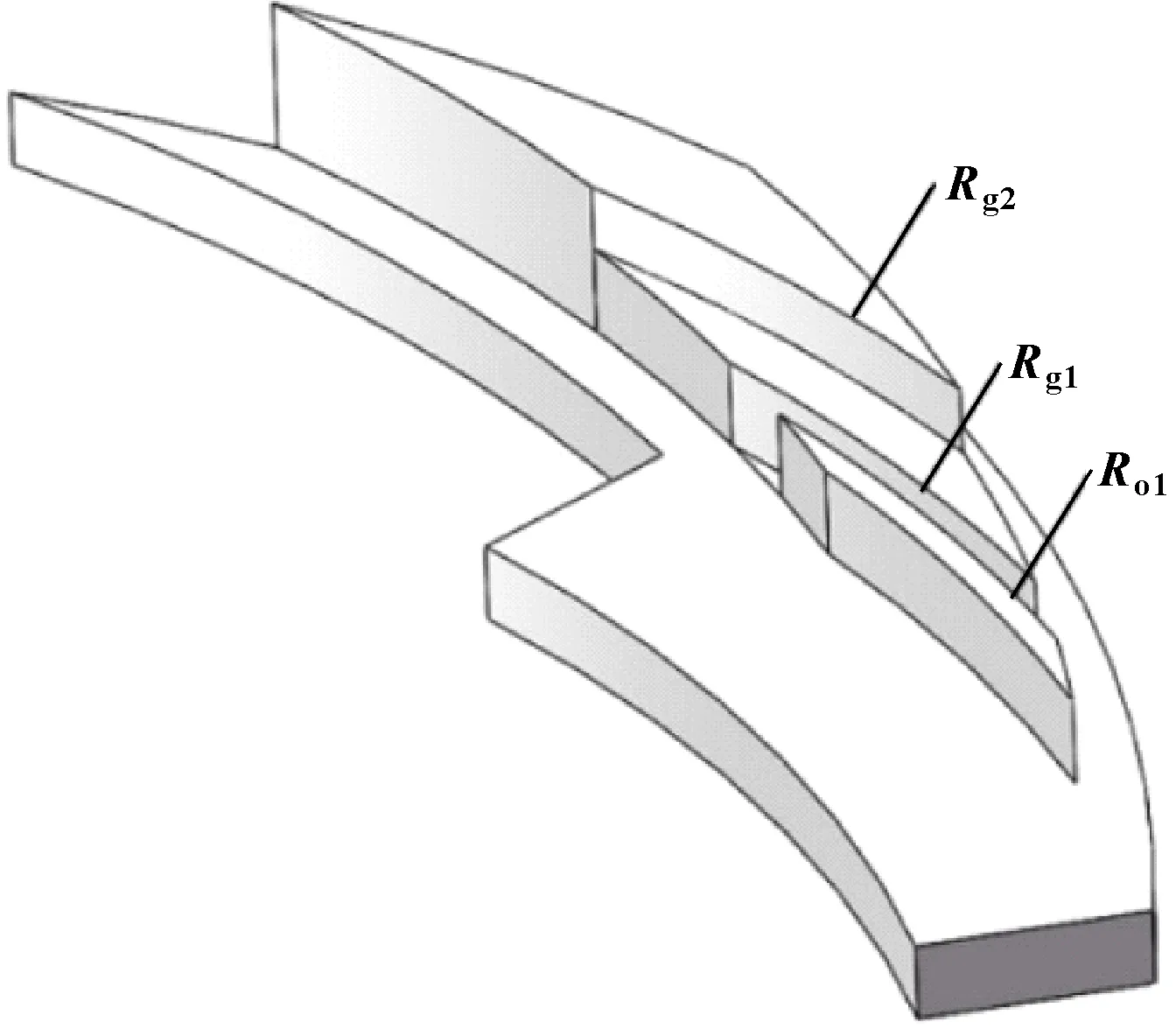

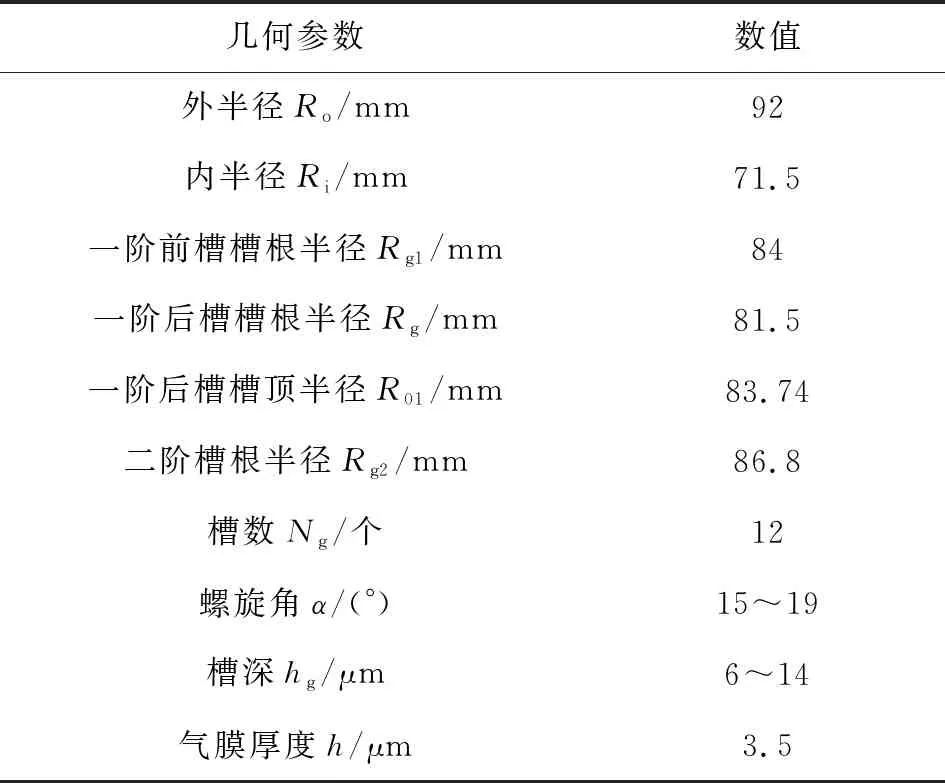

文中以双槽阶梯槽模型为研究对象,该模型由单螺旋槽、双槽螺旋槽、阶梯槽3种槽型叠加组合而成,因此双槽螺旋槽槽型拥有单螺旋槽、阶梯槽槽型的结构。单螺旋槽、阶梯槽的结构几何参数与双槽阶梯槽均保持一致,具体的结构几何参数如表1所示。4种槽型的截面示意图如图1所示。图2为3种槽型叠加组合的双槽螺旋槽的动环端面二维结构示意图。图3所示为气膜三维模型。由于气膜的各流域特性相同,为提高计算效率,选取该模型气膜流体域的1/12进行研究。其模型的控制方程为

图1 槽型截面示意

图2 动环端面二维结构示意

图3 气膜三维模型

表1 双槽阶梯槽结构几何参数

r=rgeθtanα

(1)

1.2 计算域网格划分

首先在Solidworks中通过对数螺旋线方程进行1/12气膜的平面几何模型的建立,经过轴向方向上的毫米级的拉伸,完成气膜三维几何模型的建立。经过保存为X-T 格式后导入ICEM中,经拓扑检查无误后,调整模型识别的最小范围内的公差;然后进行Create Part及创建block,建立映射关系,点线关联之后进行周期边界的设定;最后定义网格节点数。节点数[14]设置为6时,开启力、泄漏量的相对变化率微小,均趋于稳定。因此此处气膜厚度方向的节点数按照6-12-5的方式设置,生成六面体结构化网格。选择 Fluent 求解器输出网格,生成msh文件。网格划分如图4所示。

图4 网格划分

1.3 网格的无关性验证

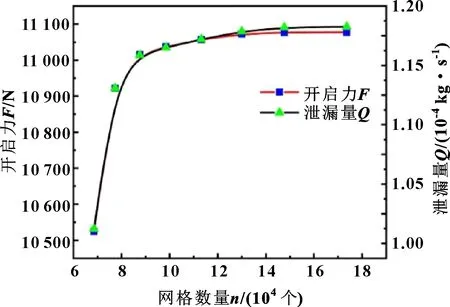

针对流场计算域的气膜模型设置不同的网格数,并对不同网格数的双槽阶梯槽的气膜模型分别进行CFD模拟仿真,计算出气膜模型的开启力、泄漏量的数值。通过分析数值的变化程度来进行网格无关性验证,验证曲线如图5所示。

从图5中可以看出,当网格数量从129 957个增加到147 651个时,开启力增长率为0.042%,泄漏量的增长率为0.23%,增长率都非常微小。而网格数量从147 651个增加到173 552个,开启力增长率为0.003%,泄漏量的增长率为0.04%,增长率几乎为0,考虑到计算效率,文中网格均采用147 651个。

图5 网格无关性验证

1.4 流场的基本假设

DGS流场的计算非常复杂,为了更方便地计算,根据基本流场计算理论,结合DGS工况特性及操作参数做出如下假定:

(1)密封端面刚性良好且光滑,忽略加工粗糙度的影响。

(2)流体为牛顿流体,黏性剪切力占主导。

(3)流体流动为层流流动,且流动过程中与固体壁面无相对滑移。

(4)运行过程中不考虑轴向振动对气膜的影响。

(5)忽略温度的影响,固体材料特性保持不变。

1.5 控制方程及性能参数

1.5.1 控制方程

由于流场用的密封介质是理想气体,所以用到的流体控制方程有连续性方程、能量方程、动量方程,分别如下所示。

(2)

(3)

(4)

1.5.2 性能参数

针对3种槽型的流体域,使用CFD流场仿真的方法对其进行密封性能参数的计算。流场中用到的稳态性能参数主要有开启力、泄漏量、压差、刚漏比。

(5)

(6)

Δp=pmax-pi

(7)

(8)

式中:F为开启力,N;p为气膜作用于静环密封端面某点处压力,Pa;Ri和Ro分别为端面外径和内径,mm;Q为泄漏量,表示气膜流体流出密封系统的量,kg/s;K为气膜刚度,表示为开启力与气膜厚度的比值,N/μm;h为气膜厚度,μm;pmax为整个流域的最大压力,Pa;Γ为刚漏比,表征为综合密封性能,为气膜刚度与泄漏量的比值,N·s/(kg·μm)。

1.6 边界条件以及求解方法设置

把ICEM保存的msh文件导入Fluent中,检查网格确保网格最小体积为正值,设置边界条件。流体域外径处为压力进口pi,内径处为压力出口po,Wall1为静止面,Wall2为旋转面。A1、A2、B1、B2分别为周期边界,且满足压力的周期性边界条件为:p(θ+2π/Ng)=p(θ)。密封介质为理想气体,进口温度为303.15 K,并设置三大控制方程的计算精度。连续方程和动量方程迭代精度设为10-5,能量方程迭代精度设为10-6,采用 SIMPLEC 算法,空间梯度运用最小二乘法,用二阶精度迎风格式计算压力插值。开启监视器,进行计算。具体的边界条件及周期设置如图6所示。

图6 周期边界设置

1.7 正确性验证

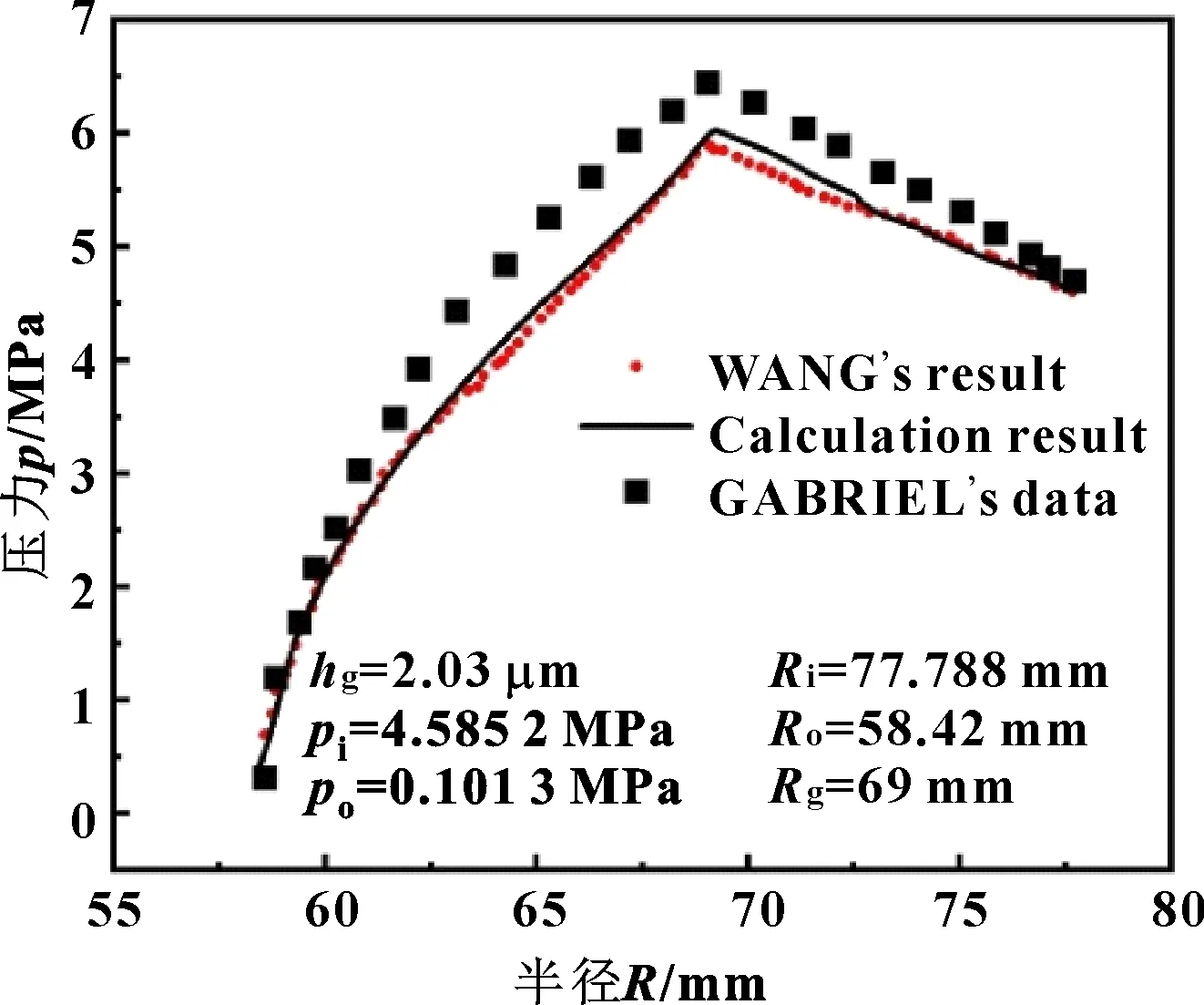

文中验证模型采用的结构参数和工况参数与文献[15-16]一致,采用气膜膜厚为2.03 μm的一组数据进行验证。图7所示是沿半径方向上各方法计算的压力分布对比。可以看出文中模型的计算结果处于WANG等[15]和GABRIEL[16]的计算结果之间,且与文献[15]的计算数据高度吻合,因此文中的算法是正确的。

图7 不同方法计算的气膜压力沿半径分布

2 结果与讨论

几何结构参数和工况参数极大地影响双槽阶梯槽的密封性能,因此文中重点研究结构参数中槽深、螺旋角和工况参数中压力、转速对密封性能的影响。

2.1 3种槽型的膜压分布分析

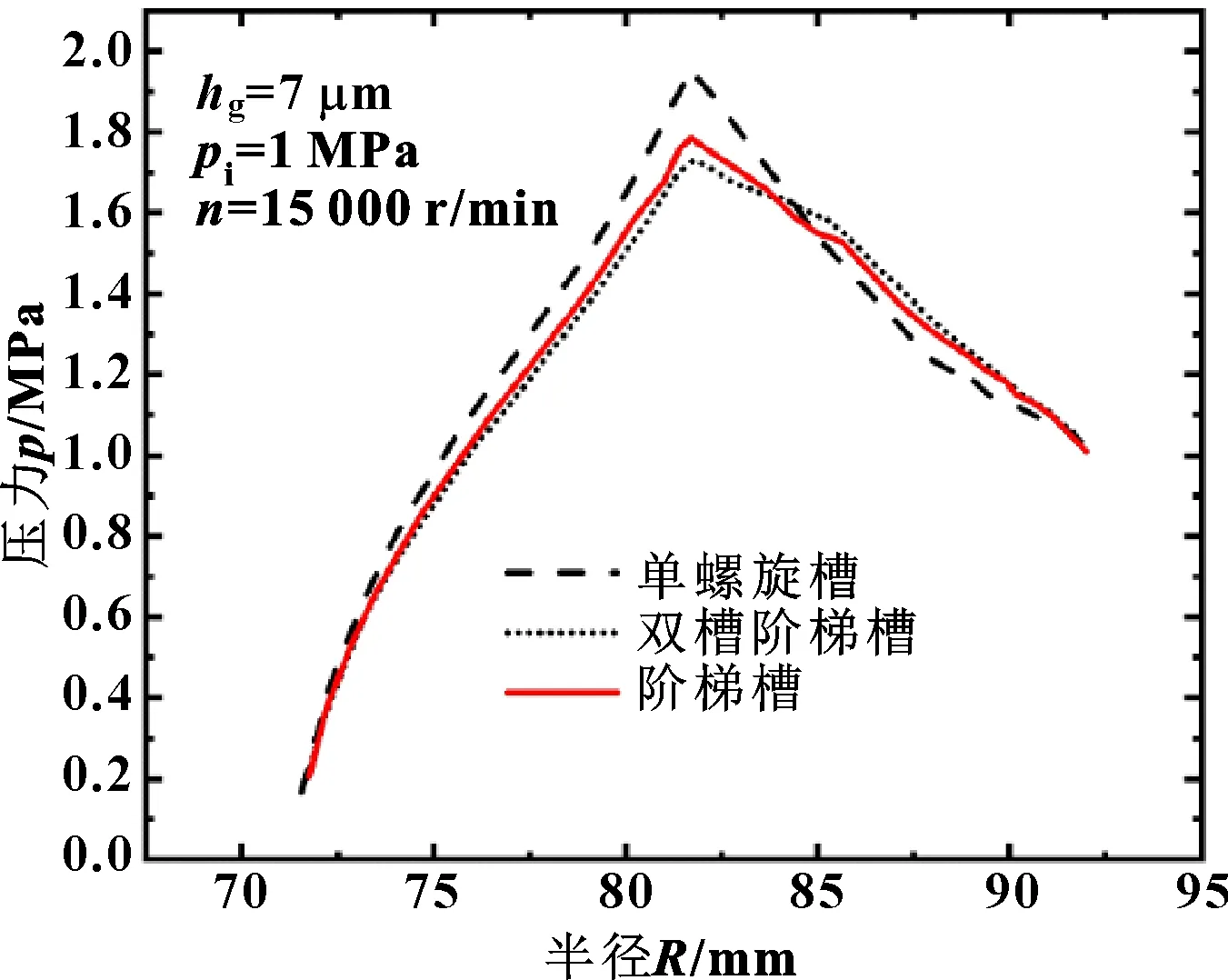

通过对比单螺旋槽膜压pA、双槽阶梯槽膜压pB、阶梯槽膜压pC沿径向分布的大小,分析阶梯槽和双槽对膜压分布的影响。如图8所示,当R>Rg1(Rg1=84 mm)时,为上游槽区,3种槽型的平均膜压pB>pC>pA。究其原因,对于双槽阶梯槽,当气体从外径向内径流动时,因槽区存在阶梯气体被挤压压力升高,产生动压效应,此时槽区压力高于密封间隙压力,高压气轴向流向低压气,使上游槽区的平均膜压升高。其原理同样可解释阶梯槽。因双槽阶梯槽的双槽特性,存在阻流的坝,使气体二次挤压,因此其平均膜压最大。

图8 3种槽型的平均膜压沿径向分布

当R

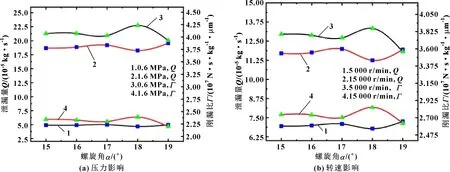

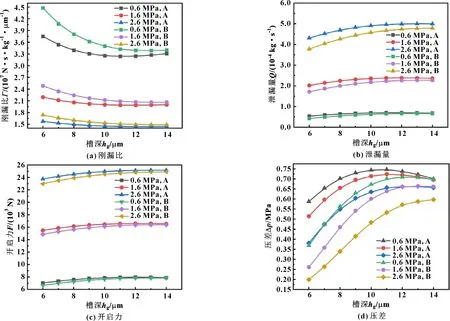

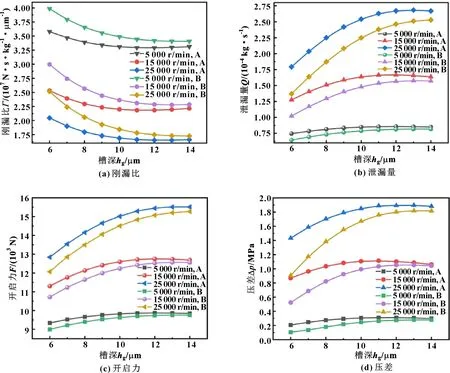

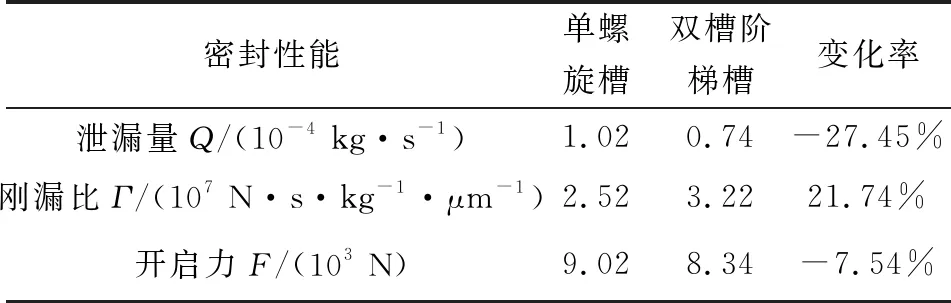

当R01 图9给出了3种槽型的膜压等高线,可更清楚地看出压力分布的差异。在工况条件相同的情况下,双槽阶梯槽的中压区在上游槽区分布广泛,向外径延伸的范围最大,而单螺旋槽的高压区集中分布在槽根处,高压区域占比最大。双槽阶梯槽在中游槽根区和下游槽根区出现双高压区,而阶梯槽仅在下游槽根区出现高压区,说明阶梯槽的增压效果小于双槽阶梯槽所产生的动压效应。 图9 hg=7 μm时三槽的气膜压力云图 彭旭东等[4]的研究表明,单螺旋槽在槽深5~10 μm、螺旋角10°~25°时有良好的密封性能。因此文中选取槽深为6~14 μm,螺旋角15°~19°,分别研究了槽深和螺旋角对3种槽型密封性能的影响规律。 2.2.1 槽深的影响 选取槽深为6~14 μm,进口温度为303.15 K,进口压力pi=1 MPa,转速为15 000 r/min,研究了槽深对开启力、泄漏量、压差、刚漏比的影响。 如图10所示,槽深在4~11 μm范围内,三槽的开启力、压差、泄漏量均随着槽深的增加而增加,刚漏比随着槽深的增加而降低;且随着槽深的增大,单螺旋槽与双槽阶梯槽、阶梯槽的4种密封性能参数的差值减小,双槽阶梯槽与阶梯槽的密封性能参数差值增大。 单螺旋槽的饱和槽深为11 μm,槽深过深会导致其承载力减弱,不利于密封稳定性。槽深在11~14 μm范围内,阶梯槽的开启力、泄漏量和压差高于单螺旋槽。这有两方面原因:一是槽深过深,上游阶梯深度占比小,二次流效应微弱,几乎无能量耗散;二是阶梯槽存在减小了槽区面积,等效槽深降低,削弱了阶梯效应饱和度。因此阶梯槽的泄漏量、开启力和压差与单螺旋槽相比反而较大。但双槽的影响较大,能量耗散多,因此双槽阶梯槽的泄漏量、开启力和压差一直最小。 由图10(a)、(b)可以看出,与单螺旋槽、阶梯槽相比,双槽阶梯槽的刚漏比一直最大,泄漏量一直最小。在槽深为6 μm时,双槽阶梯槽的减漏效果最好,综合密封性能最好。在槽深6~14 μm范围内,双槽阶梯槽与单螺旋槽、阶梯槽相比,泄漏量最多分别降低了20.3%、9.25%,刚漏比最大分别提升了15.7%、6.7%。 图10 3种槽型的槽深对密封性能的影响 通过进一步比较可知:因双槽阶梯槽是双槽和阶梯槽叠加组合槽,具有双槽和阶梯槽的特性,因此由于叠加效应,双槽阶梯槽在降低泄漏量和提高综合密封性能上要优于阶梯槽,而阶梯槽要优于单螺旋槽。 2.2.2 螺旋角的影响 如图11所示是不同压力、转速下,双槽阶梯槽泄漏量和刚漏比随着螺旋角的变化曲线。结果表明,所研究的螺旋角范围内,泄漏量、刚漏比受压力和转速影响较大,但泄漏量、刚漏比曲线的总趋势不变。压力、转速增加,泄漏量、刚漏比曲线波动的趋势越明显。虽曲线有上下波动,但总体上随着压力、转速增加,泄漏量曲线呈上升趋势,刚漏比曲线呈下降趋势。 图11 不同压力、转速下泄漏量、刚漏比随螺旋角的变化 双槽阶梯槽螺旋角为18°时,泄漏量最低,综合密封性能最好。究其原因:槽区与非槽区存在的楔形台阶对流体有导向作用[17],使气体向楔形间隙减小的方向流动。随着螺旋角的增大,螺旋槽整体长度缩短,楔形间隙变宽阻流效应降低,泄漏量增大。当α为18°时,双槽特性占主导,使双槽呈现较优的阻流角度,减漏效果显著,综合密封性能提高。当α大于18°时,双槽特性削弱,槽型的导向作用低,泄漏量进一步增大。因此双槽阶梯槽的α为18°时密封性能最优。文献[4]得到单螺旋槽的最优螺旋角为15°,图11中螺旋角为15°时双槽阶梯槽的密封性能也较优。 通过膜压分析和不同槽深下3种槽型的密封性能研究,发现由于双槽阶梯槽的叠加效应,使其刚漏比大于阶梯槽,泄漏量低于阶梯槽。由于阶梯槽的密封性能不如双槽阶梯槽,文中研究工况参数时将只对比单螺旋槽与双槽阶梯槽。 2.3.1 压力的影响 设定进口压力分别为0.6、1.6、2.6 MPa,转速为10 386 r/min,槽深为6~14 μm,运用Fluent计算单螺旋槽与双槽阶梯槽的流体域,分别研究不同槽深下进口压力对开启力、泄漏量、压差、刚漏比的影响。 图12所示是不同压力下的单螺旋槽(槽型A)与双槽阶梯槽(槽型B)的开启力、泄漏量、压差、刚漏比随着槽深的变化曲线。结果表明,在研究的槽深和压力范围内,QB 图12 不同压力下单螺旋槽(槽型A)与双槽阶梯槽(槽型B)密封性能随槽深的变化 随着压力的增大,阶梯效应趋于饱和,动压效应减弱,综合密封性能减小,因双槽阶梯槽二次流作用显著,压差的差值增大,刚漏比的差值降低。具体原因是压力升高,二次流轴向流动的量增多,主流与二次流混杂产生的能量耗散增大,导致双槽阶梯槽的最大膜压下降明显,最大膜压与进口压力的差值变小,致使单螺旋槽与双槽阶梯槽压差的差值越来越大。 槽深为6 μm时,0.6 MPa压力下双槽阶梯槽的综合密封性高,ΓB相对于ΓA提升了16.23%;2.6 MPa压力下双槽阶梯槽的减漏效果显著,QB相对于QA下降了12%。 2.3.2 转速的影响 其他结构参数和前文一致,设置转速分别为5 000、15 000、25 000 r/min,研究单螺旋槽与双槽阶梯槽在不同槽深下进口压力对开启力、泄漏量、压差、刚漏比的影响。 图13所示是不同转速下的单螺旋槽(槽型A)与双槽阶梯槽(槽型B)的开启力、泄漏量、压差、刚漏比随着槽深的变化曲线。结果表明,在所研究的槽深和转速范围内,QB 图13 不同转速下单螺旋槽(槽型A)与双槽阶梯槽(槽型B)密封性能随槽深的变化 从不同压力和转速下的密封性能曲线可以看出,转速对单螺旋槽与双槽阶梯槽的密封性能影响更大。且在槽深6 μm时,泄漏量最小,刚漏比最大。高压、高转速下双槽阶梯槽的减漏效果明显,低压、低转速下双槽阶梯槽的刚漏比较大,但低压、高转速下双槽阶梯槽相对单螺旋槽综合密封性能提升率高。因此为得到一个较好的综合密封性能,选择高速低压工况进行研究。 单螺旋槽和双槽阶梯槽的最优槽深为6 μm,单螺旋槽最优螺旋角为15°[4]。因此,选取槽深为6 μm,螺旋角同取15°,在进口低压0.6 MPa、高转速25 000 r/min条件下,对单螺旋槽和双槽阶梯槽的密封性能进行了比较。如表2所示,双槽阶梯槽相对于单螺旋槽承载力下降7.54%,但刚漏比提升了21.74%,泄漏量降低了27.45%。 表2 压力0.6 MPa、转速25 000 r/min下单螺旋槽和双槽阶梯槽密封性能比较 基于槽型的叠加组合思想,提出双槽阶梯槽的端面密封结构,对该结构的密封性能进行分析,并与单螺旋槽、阶梯槽进行比较。得出以下结论: (1)双槽阶梯槽的中压区在上游槽区分布广泛,向外径延伸的范围最大,而单螺旋槽的高压区集中分布在槽根处,高压区域占比最大。双槽阶梯槽在中游槽根区和下游槽根区出现双高压区,而阶梯槽仅在下游槽根区出现高压区,说明阶梯槽产生的动压效应小于双槽阶梯槽。 (2)双槽阶梯槽在降低泄漏量和提高综合密封性能上要优于阶梯槽和单螺旋槽。在槽深为6 μm,螺旋角α为18°时,双槽阶梯槽的泄漏量最小,刚漏比最大,密封性能最优。 (3)在高速低压工况下,与普通螺旋槽相比,双槽阶梯槽干气密封性能在承载力几乎不受影响的同时,综合密封性能提升21.74%,泄漏量降低27.45%。

2.2 结构参数对密封性能的影响

2.3 工况参数对密封性能的影响

2.4 参数优化后2种槽型密封性能比较

3 结论