基于早龄期理论的水泥混凝土路面板力学响应分析

■孙增华

(1.福建省交通规划设计院有限公司,福州 350004;2.近海公路建设与养护新材料技术应用交通运输行业研发中心,福州 350004)

水泥混凝土路面具有抗重载能力强、稳定性和耐久性好、易就地取材等诸多优势,在我国公路建设中占比十分显著。 但实践过程中也出现了路面实际使用寿命显著低于设计预期的情况,也凸显了其维修困难的缺陷,尤其是重载交通下各地路面病害严重。 近年来,国内外研究发现,路面在施工阶段形成的早龄期性状在与交通荷载共同作用下,将显著影响路面的力学行为,甚至决定路面的临界荷位和日后典型破坏模式[1-2]。 夏季或者干燥地区施工的水泥混凝土路面,由于早龄期显著的板顶干缩和板凝固时对应高的正温度梯度,板会形成一个始终向上的固化翘曲。 这种翘曲会导致距板边一定范围内的路面板与基层脱开,特别是重载交通影响下会导致裂缝、诱发路面板过早破坏[1]。 美国AASHTO 的力学—经验法设计指南中,对路面早龄期的影响简化设定为有效固化温度梯度差EBITD 取-5.5℃[3]。 国内方面,福州大学胡昌斌[4-5]、哈尔滨工业大学冯德成[6]等课题组均通过现场试验证实了路面板早龄期的固化翘曲与残余应力的存在。 基于以上,本文采用影响线方法[1],基于路面板早龄期性状分析理论,对环境荷载与交通荷载共同作用下典型水泥混凝土路面结构的力学行为开展研究,对比传统分析理论与早龄期分析理论下路面板的力学响应、临界荷位、破坏模式,以期为重载交通混凝土路面分析与设计提供理论参考。

1 路面板早龄期分析理论

路面板在使用阶段的翘曲变形包含5 个非线性分量,即沿板厚分布的温度梯度、湿度梯度、固化硬化过程中形成的固化温度梯度、表面不可逆干缩以及混凝土徐变变形。 其中,除沿板厚的温度梯度外, 其余4 个分量随外界长期环境条件的变化较小,主要与早龄期过程有关,后4 个非线性分量可以统称为早龄期固化性状,也可称为固化翘曲BIC、有效固化温度梯度差EBITD[7-9]。

固化温度梯度包括终凝时刻板顶与板底之间的温度差以及沿板厚的均匀基础温度,典型夏季产生的固化温度及其对路面板的作用如图1 所示。

图1 终凝时刻固化温度概念示意图

固化温度与湿度收缩、干缩、徐变的作用等效为有效固化温度梯度EBITD,与长期温度梯度共同作用产生翘曲变形和温度应力,即计算温度梯度表达如图2 所示。

图2 环境荷载作用下路面板翘曲与应力计算示意图

文献[3]汇总了近些年基于各类试验获得的EBITD值在-20 ℃/m~-90.8 ℃/m,与我国《公路水泥混凝土路面设计规范》(JTG D40-2011)[10]推荐的最大环境温度梯度标准值域相当。 叠加24 cm 板厚的长期温度差,不利的计算温度差在-30℃~+10℃。

2 基于早龄期理论的路面板力学分析

2.1 结构模型与参数

2.1.1 路面结构

采用刚性路面专用有限元软件EverFE 2.24 开展分析,典型路面结构模型、计算参数及其一般取值如表1 所示。

表1 路面结构模型与计算参数

2.1.2 交通荷载模型

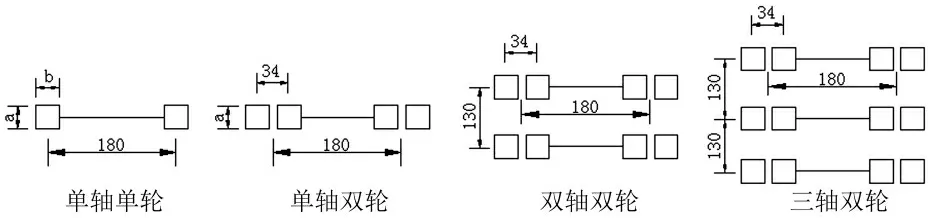

典型车辆轴型的轴型轴距参数如图3 所示,前轴轴重为5 t, 轮间距为1.8 m; 前后轴轴间距为3.8 m,轴型与荷载相关参数如表2 所示,行车轨迹见图4。

图3 轴型轮组图(单位:cm)

表2 轮胎接地尺寸计算值

图4 交通荷载行驶轨迹线

交通荷载简化为移动恒载和随机动荷载。 随机动荷载考虑车-路之间的耦合相互作用, 基于Fourier 逆变换法拟模拟路面不平整度和1/4 车辆振动模型,采用Matlab 数值程序来模拟不同平整度下车辆的随机动荷载。

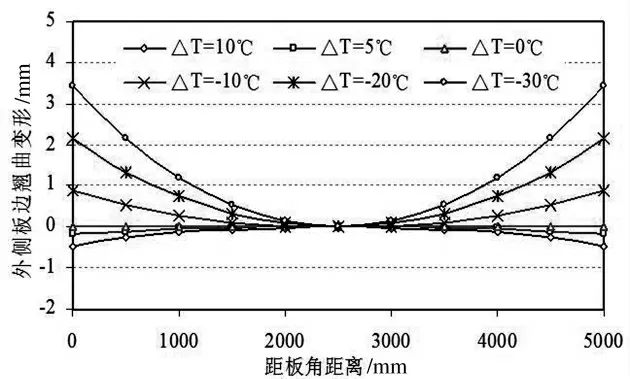

2.2 环境荷载作用下路面板力学响应

无交通荷载时,路面板仅受环境荷载和早龄期形成的EBITD 的作用,图5 和图6 分别给出了不同计算温度差下路面板的翘曲变形轮廓、最大拉应力分布。 从图5~6 可以看出,路面板计算温度梯度差越大,路面板的翘曲变形越明显,产生的最大拉应力越大。 图5 中,计算温度梯度差为正值时,面板向下翘曲,而计算温度梯度差为负值时,面板向上翘曲。 温度梯度差为-10℃、-20℃、-30℃时,板边板角相对板边中部向上的翘曲量分别为0.88、2.14、3.44 mm,温度梯度差为+5℃、+10℃时,板边板角相对板边中部向下的翘曲量分别为0.18 mm、0.46 mm,翘曲量随温度梯度差值增大而增大。 图6 中,路面板向下翘曲时,板底受拉而板顶受压,最大拉应力位于板底。 路面板向上翘曲时,板底受压而板顶受拉,最大拉应力位于板顶。 温度梯度差为-10℃、-20℃和-30℃时,面板最大拉应力分别为1.10、1.61和1.99 MPa,温度梯度差为+5、+10℃时,面板最大拉应力分别为0.72 和1.24 MPa, 即随着温度梯度差的增大,路面板最大拉应力极值变大,且更集中于板中位置。

图5 不同温度梯度下路面板翘曲变形

图6 不同温度梯度下路面板最大拉应力云图

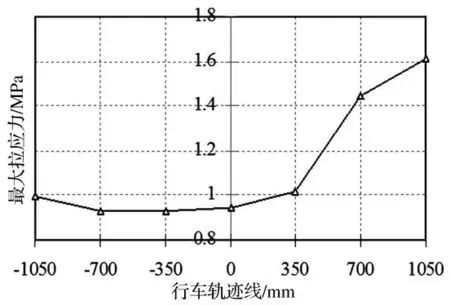

2.3 交通荷载作用下路面板力学响应

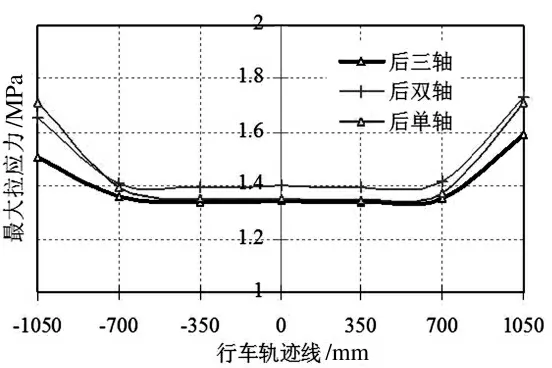

不同行车轨迹的后单轴标准车辆荷载作用下路面板的最大拉应力值的对比如图7 所示,可以看出车辆贴着板中纵缝行驶时板底最大拉应力比沿着板中行驶下板底最大拉应力大,而车辆靠近纵边行驶时板底最大拉应力明显增大。 轮迹贴着纵缝、横向板中、 纵边时板底最大拉应力分别为0.99、0.94、1.62 MPa。这说明行车轨迹在面板外侧边缘时的板底拉应力最大,且后轮行驶至板中时,路面板应力最大,即外侧板边中部为临界荷位,与规范一致。 临界荷载下路面板最大应力分布如图8 所示,可以看出规范临界荷载最大拉应力位于板底面板边中部,在车轮底部。 在此作用下,路面板往往发生自下而上的板中横向开裂。

图7 不同行车轨迹下路面板最大拉应力对比

图8 规范临界荷载下路面板应力分布云图

2.4 环境荷载与交通荷载共同作用下路面力学响应

2.4.1 板角向上翘曲与交通荷载共同作用

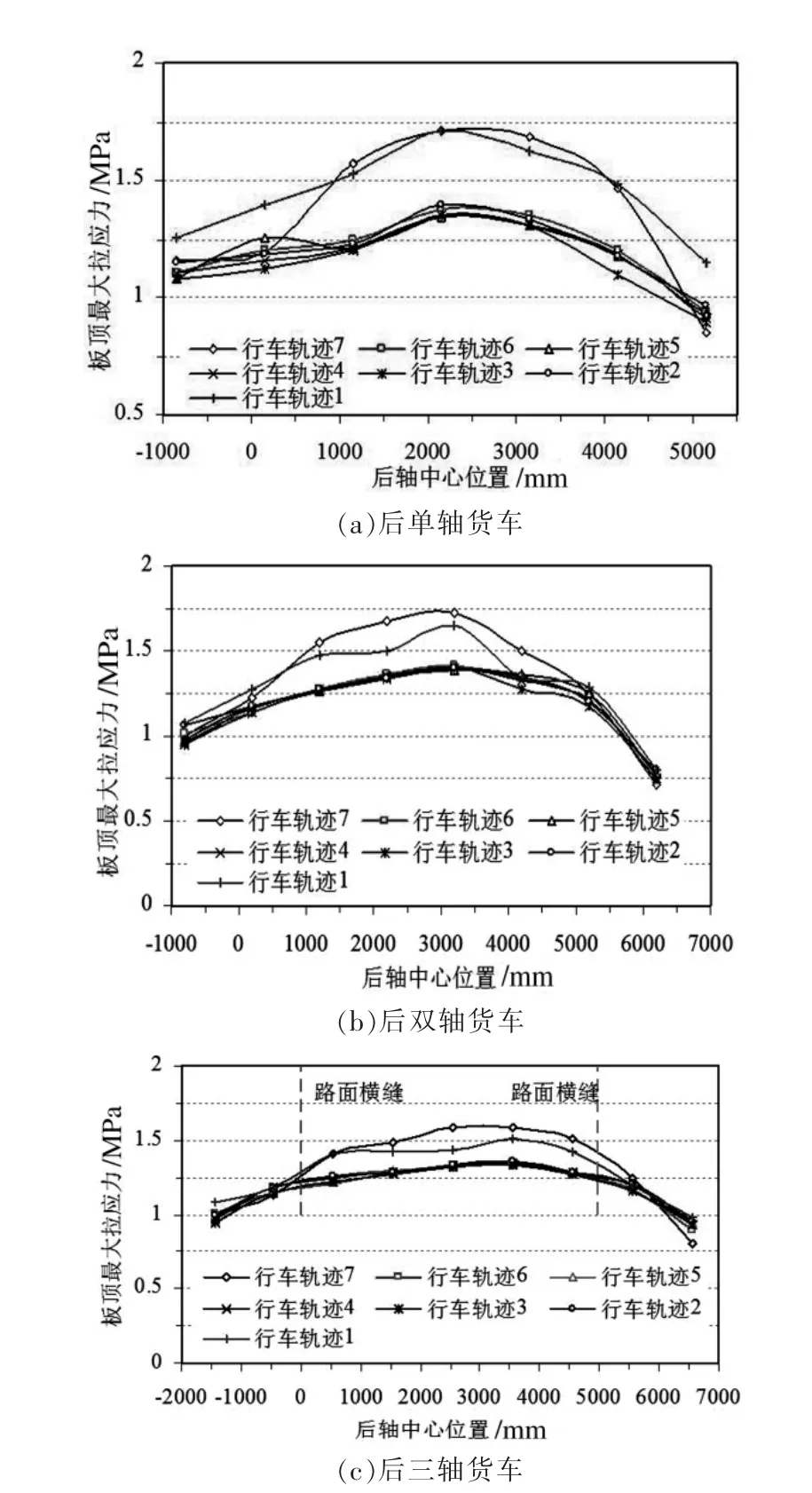

板角向上翘曲和相应的应力状态选择较为不利的温度差工况,即为-20℃。 图9~10 分别对比了不同轴型标准轴载沿不同行驶轨迹、不同荷位下路面板(-30℃)的最大拉应力值。 从图9~10 可以看出,最不利行车轨迹均为外侧板边,临界荷位为后轮中心位于横缝附近。 图9 中,面板向上翘曲时,不同轴型车辆沿面板外侧板边轨迹(1050 mm)行驶下产生的面板最大拉应力最大。 后单轴车辆沿外侧板边轨迹(1050 mm)行驶至横缝0.15 m 附近时,面板的板顶最大拉应力较大,行驶至板中位置时板顶最大拉应力较小,如图10(a)。后双轴车辆沿外侧板边轨迹(1050 mm)行驶至横缝位置0.2 m 时,面板最大拉应力较大,行驶至板中位置时板顶最大拉应力较小, 如图10 (b)。 后三轴车辆沿外侧板边轨迹(1050 mm)行驶至横缝位置-0.45 m 时,面板最大拉应力较大,行驶至板中位置时板顶最大拉应力较小,如图10(c)。因此,对于向上翘曲的路面板来说,其临界荷载位置位于外侧板边轨迹(1050mm)行驶至横缝位置附近。

图9 不同行车轨迹下路面板最大拉应力对比

图10 不同荷位下路面板最大拉应力对比

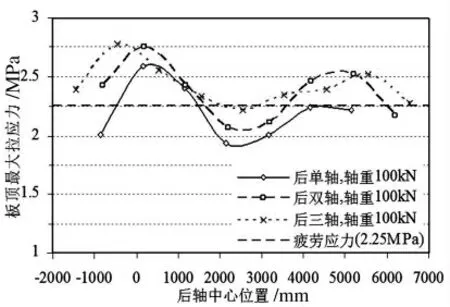

图11 对比了三轴轴型下货车沿板外侧边缘行驶下路面板最大拉应力,可以看出,轴型影响临界荷位、面板的最大拉应力位置和大小。 图11 中,对于向上翘曲的路面板,后单轴、后双轴和后三轴车辆均是作用下横缝位置附近时路面板的最大拉应力较大,行驶至板中时面板最大拉应力较小。 其中,车辆刚驶入面板时面板最大拉应力较大,而靠近路面板另一横缝时的面板最大拉应力较前一横缝情况小,特别是后单轴车辆情况变化最明显。 这说明了驶入面板时,前轮轴载和后轴荷载共同影响路面板的最大拉应力。 若定义弯拉强度 (5.0 MPa)的45%为初始疲劳破坏所需的拉应力,即较低的疲劳极限为2.25 MPa 时,从图11 中可以发现,对于-20℃温度梯度差的面板翘曲形状,后单轴标准轴载的车辆仅在驶入面板1.5 m 之前产生的最大拉应力大于疲劳应力值,而后双轴标准轴载的车辆行驶在横缝1.5 m 范围内时, 面板的最大拉应力均大于疲劳应力,后三轴标准轴载行驶在面板任一位置产生的最大拉应力均超过了疲劳应力值。 这说明,后三轴货车对路面板损伤的影响最为显著。

图11 不同轴型荷载作用下路面板最大拉应力对比

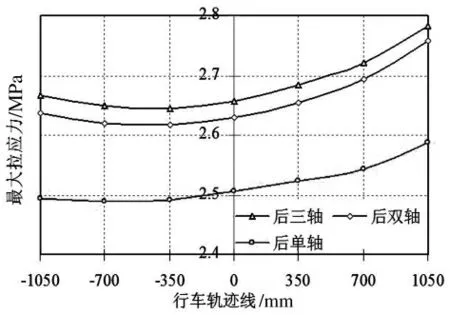

2.4.2 板角向下翘曲与交通荷载共同作用

板角向下翘曲和相应的应力状态选择的温度差工况为+5℃。 图12~13 分别对比了不同轴型标准轴载沿不同行驶轨迹、不同荷位下路面板(+5℃)的最大拉应力值。 从图12~13 可以看出,面板向下翘曲时, 后单轴、 后双轴和后三轴车辆沿板边轨迹(1050 mm)行驶时路面板板底最大拉应力大于其他行车轨迹线情况, 临界荷位处于板边中部向前1 m位置附近。面板的最大拉应力位于离板边中部约1 m的板底。 图12(a)中,后单轴行车荷载作用在板边时的最大拉应力明显大于其他轨迹线, 后单轴车辆在其他轨迹线下产生的面板最大拉应力变化不大,最不利的行车轨迹是沿纵缝板边轨迹(-1050 mm)和沿外侧板边轨迹(1050 mm),最不利行车荷载位置是板边中部位置。 图12(b)和图12(c)中后双轴和后三轴行车荷载作用于外侧板边轨迹(1050 mm)时最大拉应力大于其他行车轨迹线情况,纵缝板边行车轨迹(-1050 mm)情况次之,车辆在其他轨迹线下产生的面板最大拉应力变化不大。 对于后双轴和后三轴车辆, 最不利行车轨迹线是沿外侧板边轨迹(1050 mm),最不利行车荷载位置是离板边中部1 m左右的位置。 图13 中,相同轴载下不同轴型车辆均在板边行驶时产生的面板最大拉应力较大,其中后单轴和后双轴车辆在板边行驶时的最大拉应力较为接近,而后三轴车辆沿板边行驶时产生的最大拉应力值略小于后单轴和后双轴情况。 因此,向下翘曲路面板,相同轴载下后多轴型车辆对路面产生的影响小于后单轴和后双轴车辆。

图12 不同荷位下路面板最大拉应力对比

图13 不同行车轨迹下路面板最大拉应力对比

2.4.3 环境温度荷载量级的影响

图14~15 对比了路面板环境荷载量级及计算温度梯度差下(-10℃、-20℃和-30℃)后单轴标准轴载货车路面板最大拉应力情况。

图14 面板翘曲量级对路面最大拉应力的影响

从图14~15 可以看出,路面板环境荷载量级仅改变路面板最大拉应力的大小和位置,并不影响临界荷载位置。 面板最大拉应力随面板翘曲量的增加首先呈变小趋势,然后很快地随翘曲量的增大而增大。 图14 中,对于后单轴车辆行驶在不同翘曲大小的路面板上, 后单轴行车荷载沿板边轨迹(1050 mm)行驶在-10℃、-20℃和-30℃的温度梯度差引起的翘曲的面板上时,作用在不同荷载位置产生的面板最大拉应力的变化趋势基本不变,仅提高了路面板的最大拉应力的大小。 路面板翘曲量级的大小仅影响行车荷载产生的拉应力的大小和位置,并未改变产生面板最大拉应力的荷载位置。 图15中,可以更直观地看出不同计算温度梯度差产生的面板翘曲在行车荷载作用下的最大拉应力情况。 由于计算温度梯度差值(不考虑符号)越大,面板的翘曲值越大。 因此,面板最大拉应力随面板翘曲量的增加首先呈变小趋势,然后很快地随翘曲量的增大而增大。 并且无翘曲时,面板最大拉应力出现在板底位置,面板一旦发生向上的翘曲后,最大拉应力便出现在板底表面位置。

图15 不同计算温度梯度差对行车荷载作用下路面最大拉应力的影响

2.4.4 环境荷载与交通荷载的耦合效应

图16 给出了典型工况下, 标准交通荷载单独作用下路面板底最大拉应力云图分布。 图17 给出了-30℃环境荷载与标准交通荷载共同作用下的路面板顶最大拉应力云图分布。 由图16~17 可知,翘曲应力和耦合作用产生的拉应力都随翘曲量的增大而增大,因此无法得出面板环境荷载量级的大小是否会造成行车荷载应力的增大,需要对不同翘曲量和行车荷载耦合作用下产生的面板拉应力进行进一步分析。 在分析路面环境荷载量对行车荷载应力的影响时,认为路面板的应力是温度翘曲应力和行车荷载应力的叠加。

图16 不考虑环境荷载时交通荷载作用下最大拉应力云图

图17 不考虑环境荷载时交通荷载作用下最大拉应力云图

图18 是不同环境荷载和行车荷载耦合作用在路面不同位置时产生的最大拉应力,其中各值为扣除相应节点温度翘曲应力后的最大拉应力值。 可以看出,温度翘曲和行车荷载耦合作用下面板的最大拉应力位于板中顶部位置,而在扣除温度翘曲应力后,行车荷载的最大拉应力位于板边中部位置。 同时图16 表明,路面板翘曲量越大,行车荷载产生的荷载应力越大。 因此,路面结构设计时若分别计算温度翘曲应力和行车荷载应力将导致所设计的路面无法达到预期效果,主要原因是:温度翘曲和行车荷载共同作用下路面板的临界荷载位置以及最大拉应力位置和大小都与设计值有较大差别,耦合作用下面板的最大拉应力明显大于设计值。

图18 环境荷载量级对路面最大荷载拉应力的影响

3 基于早龄期理论的路面板破坏模式

考虑路面不平整度与翘曲的影响,将交通荷载通过等效为随机动荷载, 随机动荷载考虑车-路之间的耦合相互作用, 基于Fourier 逆变换法拟模拟路面不平整度和1/4 车辆振动模型,采用Matlab 数值程序来模拟不同平整度下车辆的随机动荷载。 为考虑应力范围和应力比的水泥混凝土全应力水平范围的疲劳方程[9],水泥混凝土路面的疲劳寿命预估分析表达式如下

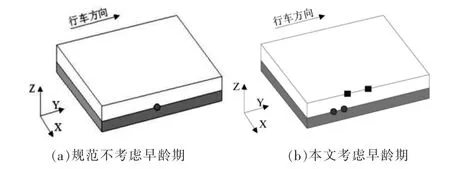

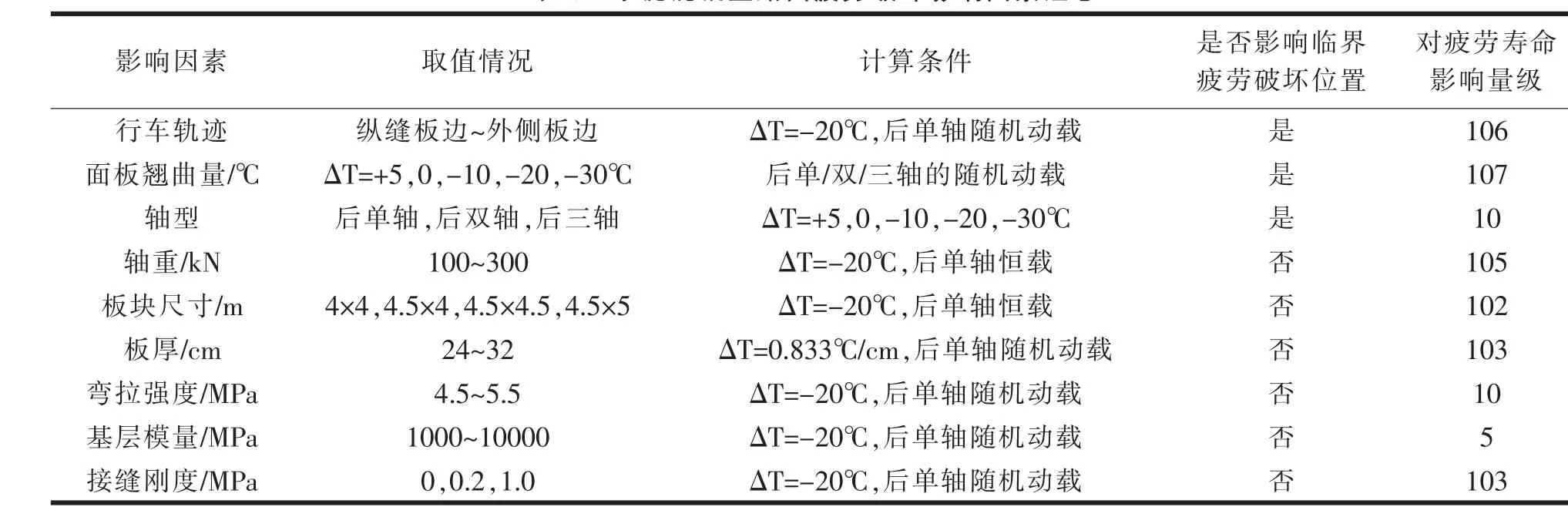

式(1)中,S 为应力幅值,R 为应力比,N 为疲劳寿命, 认为水泥混凝土路面抗折强度要求为5 MPa。基于疲劳寿命预估方程和雨流法,得到不同参数对路面板疲劳寿命的影响情况如表3 所示。 路面板最不利疲劳位置如图19 所示。 图20 为不同工况下路面板的开裂模式的对比。 可知:(1)对路面板疲劳寿命的影响特性。 从表3 可以看出,对水泥混凝土路面疲劳破坏特性影响最为显著的是面板的翘曲量级, 其次是货车轴重和车辆横向的行车轨迹。 而面板厚度、接缝刚度、面板尺寸也显著影响路面的疲劳寿命。 上述因素中对路面的疲劳寿命影响最不显著的是混凝土弯拉强度(抗折强度)和基层模量。 综合因素影响性分析结果,可以发现延长水泥混凝土路面使用寿命的最经济有效的方法是选择适宜的路面铺筑季节和铺筑时段、采用恰当的养护方式和养护材料、 降低混凝土的热膨胀系数、限制货车载重。 而其他一些技术对策,如增加板厚、提高混凝土弯拉强度、缩小接缝间接、提高基层模量或增加基层厚度、提高地基反应模量、设置刚性路肩、提高接缝传荷能力或设置传力杆等,虽然可以提高路面使用寿命,但是往往需增加工程成本。 (2)对路面板疲劳损伤位置的影响特性。 从图19 可以看出,不考虑路面板环境荷载的影响,即规范工况下,路面板的疲劳损伤位置在外侧纵向板边中部板底位置, 而考虑环境荷载与交通荷载的耦合作用后,路面板存在多处疲劳损伤位置,在外侧板边板顶或板底面,由于轴型的影响,存在4 处疲劳损伤位置。 (3)对路面板疲劳开裂模式的影响特性。 由图20 可知,路面板角向上翘曲时,与交通荷载共同作用下, 路面板主要发生自上而下的开裂模式,即裂缝由板顶向板底逐步扩展;而不考虑面板翘曲或面板向下翘曲时, 则产生自下而上的开裂模式,即裂缝由板底向板顶扩展的模式。

图19 路面板疲劳损伤位置对比

图20 不同工况下路面板开裂模式

表3 水泥混凝土路面疲劳破坏影响因素汇总

4 基于早龄期理论的路面设计方法与控制

综合以上可以看出,基于早龄期性状的分析理论能够解释路面板现场复杂断面模式,同时为减少路面板断板等病害,在道路路基、基层等结构达到设计条件后,对路面板结构设计与施工提出以下工程技术建议:(1)混凝土路面板结构设计应力分析时,建议采用有限元法,综合考虑早龄期固化性状、温度梯度差和行车荷载耦合作用,研究表明行车荷载与温度荷载耦合作用下的路面板应力大于单独计算得到行车荷载应力和温度应力之和。 同时临界荷位考虑为后单轴双轮货车作用在板角位置。 不同地区采用的温度荷载推荐值见表4。(2)对于重载交通路段, 结构设计时可考虑配置单层或双层钢筋网,且钢筋网尽量靠近板顶表面。 (3)面板长期产生的板顶表面湿度收缩会加剧凹形翘曲与行车荷载对路面板的不利影响,因此,建议施工早期在控制湿度开裂的前提下,逐级降低湿度,在早期产生湿度变形,通过混凝土早期高徐变作用,释放湿度变形。 (4)施工后开放交通方面,建议适当延长路面封闭时间,特别是高温夏季施工。 由于路面板早龄期固化翘曲和应力需要在徐变的持续缓慢长期的作用下才能够逐渐释放,若过早通车,路面板内残留的翘曲和应力量级较高, 叠加重载交通的作用后,更加容易使路面板产生早期断板破坏。

表4 不同地区路面板温度荷载推荐值

5 结论

采用影响线方法,基于路面板早龄期性状分析理论,对环境荷载与交通荷载共同作用下典型水泥混凝土路面结构的力学行为开展研究, 结果表明:(1)早龄期性状与长期温度场构成的环境荷载作用下路面板存在翘曲与应力, 与交通荷载耦合作用后, 路面板产生了与规范预期不同的应力行为,临界荷位、疲劳破坏位置均发生变化。 (2)面板向上翘曲与交通荷载共同作用时,临界荷位是沿外侧板边且后轴中心在横缝位置附近,多后轴型的货车对路面影响最不利。 向下翘曲与交通荷载共同作用时,后单轴货车的临界荷位是沿板边行驶至板边中部位置,后双轴和后三轴车辆的临界荷位是沿外侧板边行驶过板中1 m 的位置。 (3)环境荷载与交通荷载具有耦合作用,共同作用下的综合应力扣除温度应力后的荷载应力明显高于交通荷载单独分析下的应力。 (4)对水泥混凝土路面疲劳破坏特性影响最为显著的是面板的翘曲量级(环境荷载),其次是轴重、行车轨迹、面板厚度、接缝刚度、面板尺寸。 考虑早龄期性状后, 路面板的疲劳损伤位置增加,且多发生自上而下的疲劳开裂。 (5)建议路面结构设计分析时,综合考虑早龄期性状的影响,采用有限元软件分析环境荷载与交通荷载的共同作用,对于重载交通路段,结构设计时可考虑配置单层或双层钢筋网,且钢筋网尽量靠近板顶表面。