重水堆用Zr-2.5Nb合金高压釜预生膜的制备及性能

邵长磊 赵冠楠 郁光廷 刘 蔚 高亚龙 周 宣颜 妍 李延超 王永东 赖 平

(1.上海核工程研究设计院有限公司,上海 200233;2.秦山第三核电有限公司,浙江 海盐 314300;3.浙江久立特材科技股份有限公司,浙江 湖州 313028;4.西部新锆核材料科技有限公司,陕西 西安 710299;5.西北有色金属研究院,陕西 西安 710014;6.上海交通大学机械与动力工程学院,上海 200240)

重水堆独特的结构特点使其具有不停堆换料、可使用天然铀燃料等优势,还可用于放射性同位素的生产,与压水堆、沸水堆共为世界三大商用水冷核反应堆堆型。我国目前运行的唯一重水堆核电站为加拿大交钥匙工程,所生产的60Co放射源可满足国内85%的市场需求,创造了良好的经济和社会效益。Zr-2.5Nb合金压力管是重水堆堆芯最重要的承压边界,其特殊结构设计以及超长设计寿命对材料性能提出了极高的要求[1-2]。在反应堆运行期间,腐蚀除造成压力管减薄外,还将增加锆合金中的H含量,使合金脆化的风险提高。压力管的设计寿命长达30年,是典型包壳锆合金(12~18个月)的20~30倍,但其在寿命末期的H含量要求与其他锆合金包壳相当。因此,压力管用Zr-2.5Nb合金的制造采用诸多工艺以确保其耐蚀性能和抗吸氢性能满足设计要求,在锆合金表面进行预生氧化膜处理是众多表面改性方法之一。目前研发了多种锆合金表面涂层制备工艺,其中研究最多的是Cr涂层,可有效提升锆合金在高温蒸汽中的耐蚀性能[3-5]。此外还有纳米晶金刚石涂层[6]、氧化物涂层[7]、由金属间化合物组成的多层涂层[8-9]等。然而,对Zr-2.5Nb合金压力管表面预生膜的研究却鲜有报道。根据有限的资料判断,压力管的预膜处理是在水蒸气中进行消应力处理的同时使表面形成具有保护作用的亮黑色预生膜。Zr-2.5Nb合金压力管的制造技术仍被国外垄断,压力管已成为“瓶颈”,国内亟待自主掌握包括预膜处理在内的压力管全套制造技术。

锆是密排六方(hcp)结构金属,其晶格常数为a=0.323 nm,c=0.515 nm,它的晶体结构和各项性质都存在各向异性,因此不同取向的氧化膜的生长速率也不同。此外,在核反应堆运行过程中,燃料组件的流致振动会导致其与压力管之间产生摩擦,从而使压力管的壁厚减薄,进而危害反应堆安全运行。一旦摩擦导致局部表面缺陷,则需要按重水堆设计标准CSA N285.8对压力管缺陷进行严格评估,因此涂层的耐磨性能对提高压力管的可靠性至关重要。基于此,本文采用静态高压釜摸索制备Zr-2.5Nb合金预生膜的工艺参数,并对其耐磨性能、耐蚀性能和抗吸氢性能进行了研究。

1 试验材料与方法

1.1 试样制备

试验采用国产压力管材料Zr-2.5Nb(质量分数/%,下同)合金,经真空电弧炉反复熔炼4次制备出成分均匀的合金锭,其实际成分为Zr-2.56Nb-0.10O。合金锭经开坯锻造后,在电阻炉中加热至980℃保温1 h后水淬,得到管坯。对管坯进行热挤压,坯料预热温度为815℃,挤压速度为15 mm/s,挤压比为11∶1。对挤压后的荒管进行矫直,再进一步轧制成无缝管,冷轧变形量为20% ~30%。

1.2 预膜处理

对压力管进行预膜处理时,与水蒸气接触的主要是压力管的内外表面,即如图1所示的L-T面。由于高压釜体积限制,本文采用小块压力管材料进行预膜处理。预生膜本质上是合金表面与高温水蒸气反应生成的产物,而该反应过程可能受材料各向组织差异的影响。因此按图1所示方法对压力管进行取样,将试样外表面分为曲面(L-T面)、端面(R-T面)和侧面(L-R面)。

图1 压力管取样示意图Fig.1 Schematic diagram of taking samples from the pressure pipe

预膜处理前,依次用400号、1 200号、2 000号砂纸将试样表面打磨至光滑,然后分别用丙酮和酒精进行超声波清洗,之后用成分及体积分数为45% H2O+30% HNO3+15% H2SO4+10% HF的混合溶液进行酸洗,直至试样表面光亮均匀。酸洗后立即将试样放入去离子水中超声波清洗至少3次,最后在酒精中超声波清洗。采用静态高压釜分别在400℃/1、5和10 MPa的过热蒸汽中对试样进行3~72 h的预膜处理,处理一定时间待釜内温度降至室温后,取出试样烘干并称重后继续入釜。

1.3 微观组织表征

采用配备INCA能谱仪(EDS)的JEM-2010F型透射电子显微镜(TEM)观察分析预膜前不同取向试样的显微组织。预膜前TEM试样制备过程为:将试样在混合酸中酸洗减薄至200 μm左右,然后用金相砂纸研磨减薄至70 μm,再用冲孔机冲成φ3 mm的圆片;采用双喷电解抛光法制备薄区。电解液采用体积分数为10%的高氯酸乙醇溶液,用液氮将电解液降温至-30℃,电解抛光时电流控制在25~30 mA。

利用VEGA3型扫描电子显微镜(SEM)对预生膜形貌进行观察。为评价预生膜对锆合金耐蚀性能和抗吸氢性能的贡献,将预膜后的试样在400℃/10.3 MPa过热蒸汽中继续腐蚀72 h,采用GAIA3 GMU Model 2016型二次离子质谱仪(SIMS,secondary ion mass spectroscopy)对预生膜厚度方向的氢分布进行表征。

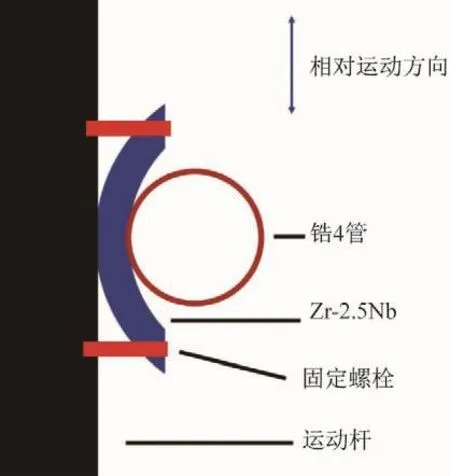

1.4 微动磨损试验

利用环境磨损试验机在300℃/15.5 MPa的模拟重水堆水化学环境中,对预生膜试样进行耐磨性测试。磨损试验所采用的摩擦副如图2所示,主要模拟实际使用时压力管内表面与重水堆燃料组件Zr-4合金管之间的磨损,并在相同试验条件下对预膜前试样进行对比磨损试验。磨损试验径向力Fn为6 N,振动频率f为10 Hz,位移幅值D 为50 μm,循环次数N 为4 ×106次[10]。

图2 磨损试验装置Fig.2 Wear test apparatus

2 结果与讨论

2.1 Zr-2.5Nb 合金的显微组织

图3为Zr-2.5Nb合金压力管R-T和L-T面的TEM形貌。可以看出,冷加工态Zr-2.5Nb合金为双相组织,主要由薄片状α-Zr晶粒组成,其径向(R)厚度约为0.5 μm,切向(T)宽度为2 ~4 μm,而轴向(L)长度达到15~20 μm,晶界分布着连续的薄膜状β-Zr相。

图3 Zr-2.5Nb合金压力管R-T(a)和L-T面(b)的TEM形貌Fig.3 TEM morphologies of R-T(a)and L-T(b)planes of Zr-2.5Nb alloy pressure tube

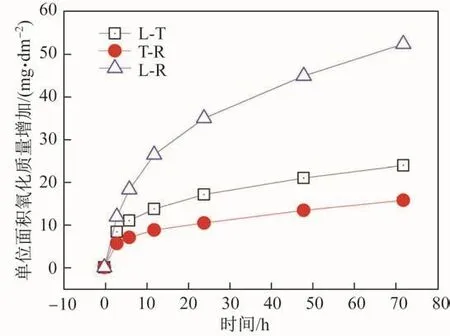

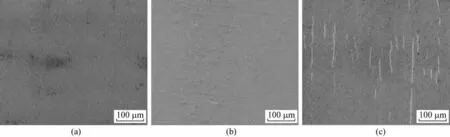

2.2 晶体取向各向异性对预生膜生长速率的影响

图4为Zr-2.5Nb合金管L-T、T-R和L-R面在400℃/5 MPa过热蒸汽中的单位面积氧化质量增加与时间的关系曲线,在其他蒸汽压力下的质量增加趋势与之相似。可见T-R面的质量增加速率显著低于T-R及L-T面。图5是3个面预生膜SEM形貌。T-L面的预生膜较为致密平整,而T-R面的预生膜表面存在类似疖状腐蚀的颗粒状凸起,L-R面的预生膜表面分布着相互平行的条纹,与晶界β相有关。

图4 Zr-2.5Nb合金压力管晶体取向各向异性对单位面积氧化质量增加的影响Fig.4 Effect of crystal orientation anisotropy on the oxidation mass gain per unit area of Zr-2.5Nb alloy pressure tube

图5 Zr-2.5Nb 合金压力管L-T(a)、R-T(b)和L-R 面(c)在400 ℃/5 MPa过热蒸汽中形成预生膜的SEM形貌Fig.5 SEM morphologies of oxide film formed on L-T(a),R-T(b)and L-R(c)planes of the Zr-2.5Nb alloy pressure tube in superheated steam at 400℃and 5 MPa

有学者对核级锆合金腐蚀各向异性机制进行了研究。有研究表明织构对Zr-Sn-Nb合金的电化学腐蚀行为有影响[11]。Zr-4、ZIRLO和N18合金在360 ℃/18.6 MPa/0.01 mol/L LiOH 水溶液中的腐蚀试验结果表明,仅Zr-4合金存在明显的腐蚀各向异性,而ZIRLO、N18合金的腐蚀各向异性程度较小,说明Nb元素可以抑制腐蚀各向异性[12]。Garner等[13]发现不同织构的ZIRLO 合金在360℃水环境中腐蚀240 d的质量增加差异并不明显,这也进一步说明了织构对含Nb ZIRLO合金的氧化膜生长速率的影响不大。Urbanic等[14]研究了显微组织对Zr-2.5Nb合金耐蚀性能的影响,发现随着β-Zr相比例的升高,合金耐蚀性能降低。综上所述,Zr-2.5Nb合金中不同取向α-Zr晶粒与β相比例的不同是造成预生膜生长速率差异的主要原因。

2.3 蒸汽压力对预生膜生长速率的影响

Zr-2.5Nb合金压力管L-T面在不同蒸汽压力下的单位面积氧化质量增加如图6所示。单位面积氧化质量增加随时间的变化可以表示为:

图6 蒸汽压力对Zr-2.5Nb合金压力管L-T面上预生膜生长速率的影响Fig.6 Effect of steam pressure on growth rate of oxide film on L-T planes of the Zr-2.5Nb alloy pressure tube

式中:Δw为单位面积氧化质量增加,mg/dm2;Kn为氧化速率常数,mg1/n·(dm2/n·h)-1;n 为氧化速率指数;t为氧化时间,h。绘制lnΔw-lnt的关系曲线如图7所示,直线的斜率即为n值,截距即为lnKn值。

图7 不同蒸汽压力下预生膜的单位面积氧化质量增加-时间双对数曲线Fig.7 Double logarithmic curves of oxidation mass gain per unit area and exposure time of oxide film under different steam pressures

不同蒸汽压力下的预生膜生长动力学参数如表1所示。可以看出,不同蒸汽压力下n值差异较小,为0.302 ~0.332,氧化速率很低,与时间呈近似立方关系,这是锆合金氧化转折前的基本规律,说明不同蒸汽压力下的氧化动力学机制没有本质差异。然而,不同蒸汽压力下的氧化速率常数却有差异,这可能与水蒸气在合金表面吸附和分解导致的化学势差异有关,压力越大,水蒸气分解越困难,因此10 MPa压力下的氧化速率常数较低。

表1 预生膜生长动力学参数Table 1 Growth kinetic parameters of oxide film

有研究[15]表明,Zr-4合金的氧化速率主要取决于氧空位在氧化膜内部的扩散,因此改变蒸汽压力对锆合金的氧化动力学影响并不显著。Zr-2.5Nb合金与水蒸气的反应速率同样受氧空位在氧化膜内的扩散行为影响[16]。在氧化初期形成钝化膜后,单位面积氧化质量增加的增长速率主要取决于两个因素,即电离后的水在氧化膜表面的吸附[17]和分解程度,以及氧空位在膜内的扩散。前者与Kn对应,后者与氧化速率指数n相关。动力学参数拟合结果与前人的试验结果吻合较好。

从制订工艺的角度考虑,还需要确定预膜时间。在相同的薄膜生长机制下,预膜时间越长,生长出的膜越厚,对合金的保护作用也越大。然而预膜时间过长,不利于经济性。根据表1参数对图6中单位面积氧化质量增加曲线进行拟合,得到关于时间的函数Δw(t)。若在某个时间t0之后,Δw′/Δw 小于0.01,则说明在该工艺条件下,时间继续延长100 h,预膜厚度才能增加1倍。采用该方法得到1、5、10 MPa蒸汽压力下的预膜时间(t0)分别为30.2、32.6、33.2 h,相应的单位面积氧化质量增加(Δw0)分别为18.52、18.68、15.62 mg/dm2(见表1)。由于预膜厚度与单位面积氧化质量增加成正比,适当降低蒸汽压力(如5、1 MPa)可有效提高预膜制备效率。

2.4 微动磨损性能

预生膜对压力管耐磨性能的影响如图8所示。可见预膜锆合金比未预膜锆合金的最大磨损深度降低了约10 μm。考虑到材料原始表面粗糙度差异等因素的影响,该预生膜对材料耐磨性能的提升并不明显。有研究表明,相比预膜锆合金,未预膜锆合金的线磨损速率高15倍,体积磨损系数高50~200倍,预生膜显著提升了锆合金的耐磨性能[18],两者的差异可能与磨损形式有关。压力管与重水堆燃料组件间的磨损包含冲击磨损与滑动磨损两部分[19]。微动磨损对载荷类型、温度等因素都较为敏感,这可能导致试验结果的差异较大[20]。本文微动磨损试验主要模拟燃料组件与压力管间的滑动摩擦,未考虑碰撞磨损等其他形式的磨损。根据Zr-2.5Nb合金在265℃空气中微动磨损的试验结果[21],在较低位移幅值(25 μm)、较高滑动频率(70 Hz)下,氧化物生长与磨损同步发生。在本文模拟水环境介质中,磨损机制与之类似,即在磨损试验过程中氧化膜不断增厚,部分抵消了磨损对薄膜的减薄作用。

2.5 预生膜对耐腐蚀性能和抗吸氢性能的影响

将在400℃/5 MPa过热蒸汽中获得的预生膜试样,按照ASTM G2方法在400℃/10.2 MPa水蒸气中继续进行72 h腐蚀试验,之后利用二次离子质谱仪扫描获得压力管L-T面的H、O含量分布,如图9所示。图9中从上到下对应预生膜表面向基体方向。O含量分布密集区对应预生膜层,H富集区与O富集区基本一致,说明预生膜对H的扩散起到了抑制作用。

图9 预膜试样在400℃/10.3 MPa过热蒸汽中腐蚀72 h后的SIMS面扫描图像Fig.9 SIMS scanning image of oxide-filmed sample corroded in the superheated steam at 400 ℃ and 10.3 MPa for 72 h

对于重水堆压力管用Zr-2.5Nb合金,H含量增加会提高发生氢致延迟开裂(delayed hydride crack,DHC)的风险,因此控制吸氢是延长其使用寿命的重要手段。Elmoselhi等[22]分别用D2及D2O对预膜试样进行了充氢试验,测量了H同位素在薄膜内的浓度梯度分布,并进一步测得300℃时H同位素在薄膜内的扩散系数为1.1×10-14cm2/s。Khatamian 等[23]测量了H 在其他锆合金表面氧化层的扩散系数。340℃时,Zr-2合金表面氧化膜内H的扩散系数为4.62×10-15cm2/s,与H在m-ZrO2中的扩散系数量级相当[26]。扩散系数随温度的变化符合Arrhenius方程,可推算出Zr-2合金在300℃时的扩散系数为9.60 ×10-16cm2/s。这两种锆合金预生膜扩散系数的差异应与合金成分有关。

Zr-2.5Nb预生膜试样在模拟重水堆水环境中的腐蚀试验表明,在预生膜外侧,由于腐蚀过程的持续发生,以氧化物为主的腐蚀产物逐渐增厚(腐蚀层),而在靠近金属基体的界面层,H的浓度分布仍与充氢试验得到的结果类似,且腐蚀层内的H浓度远高于界面层。因此,Zr-2.5Nb合金预生膜提升其耐蚀性的作用可以解释为:未预膜材料在服役短期内Zr与水蒸气反应形成氧化层,H含量快速增加;而预生膜对氢的扩散起抑制作用,在长期服役过程中,即便表层薄膜变得疏松,但在金属与氧化膜界面处仍存在致密的过渡层,从而使合金基体的吸氢进一步得到抑制。微动磨损试验部分佐证了即便考虑磨损作用,由于腐蚀产物的快速生成,锆合金表面仍会形成完整的氧化膜。

4 结论

(1)冷加工Zr-2.5Nb合金具有双相组织,基体为薄片状α-Zr晶粒,晶界分布着连续的薄膜状β-Zr相。

(2)蒸汽压力对预生膜生长速率有一定影响,而合金晶体结构各向异性对预生膜生长速率及形貌均有显著影响。

(3)预生膜可在一定程度上改善Zr-2.5Nb合金压力管的耐磨性能、耐蚀性能和抗吸氢性能。