基于专业化前提下的车身供应链降本增效

赖沂铭 朱政

摘 要:自2017年开始随着钢材价格大幅上涨,整个车身供应链开始陷入困境:一方面是日益增长的材料和人工成本,一方面是主机厂的降本压力,钣金供应商在此期间痛苦不堪;本文将从零件供应商专业化发展方向出发,探讨零件供应商内部的降本增效,以实现整个车身供应链的良性发展。

关键词:专业化 自动化 降本增效

Abstract:Since 2017, with the sharp rise of steel prices, the whole body supply chain began to fall into a dilemma: on the one hand, the increasing material and labor costs, on the other hand, the EMS cost reduction pressure, sheet metal suppliers in this period of pain. This paper will start from the direction of specialization development of parts suppliers, and discuss the cost reduction and efficiency increase within parts suppliers, in order to achieve the benign development of the whole body supply chain.

Key words:specialization, automation, authors efficiency

随着汽车行业竞争越来越大,各主机厂加速研发新车型。新车型的增多,意味着供应商开发投入也大幅增加,但实际总产量并未跟随递增,导致难以收回开发成本。在这个过程中由于供应商专业化未有效实施,同一类型的零件多家供应商均有投资,但每一家的产能都不饱和,造成投资浪费。

本文中的专业化是指在车身供应链中,同一类型的零件由专门的1-2家供应商进行开发和量产,对应的投入专业的自动化设备和生产线,提升生产效率,提升产线利用率,提升产品质量,降低开发、运行和管理成本。后续将从各维度分析专业化实施以后对供应链的降本增效的影响。

1 原材料方面

在专业化实施之前,零件供应商需承接不同种类的零件,而不同类型的零件使用的材料牌号和厚度均有差异,供应商厂内需要囤积各种不同的材料以面对量产拉动。以某车身供应商为例(年产值1亿左右),目前厂内各材料种类共51种,2019年平均每月材料囤货1500吨(因某车型量少,材料不通用,部分原材料一直积压),月度资金占用750万。

如专业化实施以后,不同车型的同类零件材料基本一致,供应商的原材料种类能够降低30%以上,材料囤货总量也能大幅减少,降低资金占用成本。

2 冲压方面

2.1 模座共用探讨

在车身零件开发中,模具的成本无疑是占比最高的,如果供应商零件实现专业化以后,针对同一类型零件,不同车型的尺寸差异不大,在模具设计的时候可以考虑模座尺寸标准化,以满足各车型间的模座共用。

模座共用可以分两步走:

①针对已停产车型,旧模座可以用在新车型开发上,减少模具投入费用。②针对新开发车型数量多,单一车型产量少的特点,可以在模具上增加快速切换装置,实现数个车型共同利用一个模座的方式,减少模具投入费用。

通過核算,如果新车型模座可以共用,将减少约25%的模具投入费用,同时可以缩短开发周期,首次交样时间可以在定点后35天完成。

2.2 冲压自动化

现有冲压自动化大体分三种类型:

①级进模冲压;②多工位/二次元冲压;③串联机器人冲压。

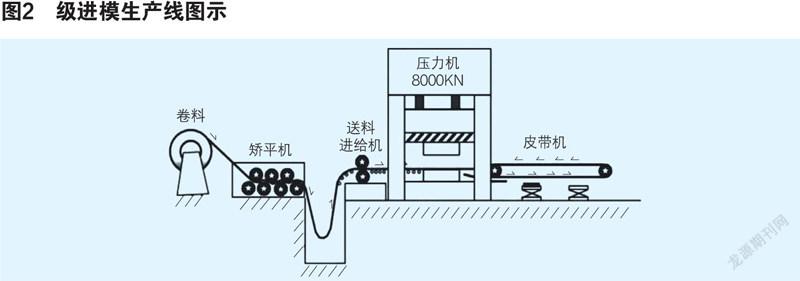

每种冲压方式各有特点,其中级进模冲压生产效率最高,能达到30次/min,底料为卷料,主要适用于中小件生产,由于有带料的存在,材料利用率相对较低,见图2。

多工位/二次元冲压生产效率次之,底料既可以为卷料也可以为料片,灵活性大,利于提高材料利用率,适用于中型零件生产;

串联机器人生产效率较低,场地占用更大,但适用范围广,可以用于大/中/小零件的自动化生产。

零件供应商实施专业化以后,不用再像以前一样,大/中/小设备全面铺开,可以根据自身专业化零件的特点,对应的去选择具体的自动化模式,这样能够有效提高自动化生产线的利用率,以达到降本增效的目的。

3 焊接方面

3.1 焊接生产线

车身零件的焊接是一种需要大量人工的加工过程,自动化焊接线的投入能够极大地解决该问题。但由于投资大,零件供应商往往会担心产量不够,导致生产线利用率低浪费成本,而大/中/小不同类型的零件自动化实现方式会有差别,柔性难度较大。

如果专业化彻底实施以后,供应商能够针对自身的专业化产品类别投入高节拍的焊接自动化线,通过切换工装即可实现各车型间的柔性生产。由于产线节拍高,不需要提前备过多库存,减少库存资金占用和场地占用;同时由于能够实现各车型间的柔性切换,整条自动化生产线的利用率能够大幅提高,以达到降本增效的目的。

3.2 焊接工装

焊接工装的投入也是新项目开发成本中重要的一部分。在以往车型中,每个项目供应商均需要投入大量的焊接工装已满足开发要求。

供应商实施专业化以后,部分工装不需要重复投资:

①通过在工装上预留升缩销等方式,气动切换两种车型的工装状态。②通过工装在设计时考虑模块化,量产过程中通过对部分支基更换,以满足车型切换需求。

4 测量系统

每个车型检具的投入也是开发成本的重要组成部分,同时随着车型越来越多,检具的存放场地需求也越来越大。

供应商实施专业化以后,可以逐步推行CMM/白光测量代替传统检具的方式,CMM测量支架通过切换支基以达到柔性测量的方式,降低检具的开发成本。

5 包装方面

目前每个车型供应商均需要投入大量的工位器具,当车型产量降低以后,还需要寻找场地来对过剩的工位器具进行存放,造成浪费。

供应商实施专业化以后,同一类零件可以设计为外形尺寸标准化的料框,内部定位及活动件部分则根据零件实际差异设计成可拆卸的方式,新车型料架投入时可以利用原有车型多余的料架进行改造,同时在量产过程中根据不同车型的产量情况可以实现灵活改造,以达到降低包装成本和场地占用成本的目的。

6 质量成本

零件供应商实现专业化发展以后,能够有效提升其供货的产品质量,降低不良质量成本损失,原因有三:

①通过供应商的专业化沉淀,能够在新项目中早期介入,更好地与主机厂开展同步工程开发,从源头改善产品结构,提高产品设计质量。②零件供应商专业化发展以后,能够将发生过的质量缺陷更好地通过PFEMA的方式进行总结和传承,提升产品过程开发质量。③在量产过程中,针对发生的质量缺陷,由于零件类别专业化,很方便地就能进行经验教训横向展开,减少问题重复发生,有效降低质量成本损失。

7 结语

车身供应链专业化发展以后,零件供應商能够从原材料、开发投入、生产管理、包装等各方面共同降低成本;同时通过供应商的专业化沉淀也能实现质量管控能力的提升;随着自动化率的增加,不合格品占比也必将下降,供应商内部能够实现质量成本的下降,并且给主机厂输出更加优质的产品。

因此,如何结合供应商的实际情况,确定专业化发展方向,打造有竞争力的车身供应链则是我们下一步为之努力的方向!

参考文献:

[1]蒋仕.邹刚.自动化冲压生产线的分析与选择[J].模具制造.2018年02期.

[2]徐志刚,黄克正,艾兴,刘宇齐.组合夹具结构设计自动化系统研究[J].机械工程学报.2000年12期.

作者简介

赖沂铭:(1987—),男,四川达州人,汉族,工程师,工学学士学位。

朱 政:(1986—),男,广西桂林人,汉族,工程师,工学学士学位。