立式棉秆粉碎还田机设计与试验

牛国梁,李 斌,刘 洋,王士国,王 涛,孙晓晓

(1.新疆农垦科学院机械装备研究所,新疆 石河子 832000;2.石河子大学机械电气工程学院,新疆 石河子 832000)

新疆是我国重要的棉花生产基地和优质棉花产区,棉花秸秆资源丰富[1-4]。秸秆粉碎还田机是棉秆粉碎的重要环节[5],因此研发工作可靠、秸秆粉碎长度合格率高、留茬整齐且低的棉秆粉碎还田机已成为重要研究之一。

按照工作部件的运动方式秸秆粉碎还田机可分为卧式和立式[6]。卧式如章志强等[7]研制的一种适用于小麦和玉米的可调节卧式秸秆粉碎抛撒还田机,并使用Fluent分析得出有利于秸秆流动性的机架外形,实现了秸秆抛撒幅宽、均匀度的可调节;田辛亮等[8]设计的4JSM-2000A卧式棉秆粉碎及搂膜联合作业机,提高了棉秆粉碎和搂膜作业效率;李亚萍等[9]研制了基于新型自适应摆动尾轮与螺旋排列刀轴刀片结构的4JH-220型秸秆粉碎还田机,实现了秸秆粉碎还田的机械化作业;孙妮娜等[10]设计了一种卧式水稻秸秆粉碎还田机,改善了秸秆粉碎效果,并使用Fluent分析得出正扇叶型粉碎刀可以提高粉碎室内风速。现有的卧式秸秆粉碎还田机主要适用于软质秸秆,传动过程中易产生振动,严重影响秸秆粉碎质量和整机的稳定性,工作效率降低,留茬参差不齐。吴学尚[11]设计了一种立式香蕉秸秆粉碎还田机,甘声豹[12]在此立式香蕉秸秆粉碎还田机的基础上进行了优化改进;现有的立式秸秆粉碎还田机还有2、4、6行单刀盘秸秆粉碎还田机和4、6、8行等径双刀盘秸秆粉碎还田机[13]。立式秸秆粉碎还田机多用于棉秆等硬质秸秆,留茬高度一致,主要针对的是机采棉40 cm+20 cm的种植模式,与新疆机采棉66 cm+10 cm的种植模式不符;单刀盘直径较大,振动严重,作业效率低;等径双刀盘作业效率高,但是加剧了动刀之间的磨损,刀盘中间秸秆无法完全粉碎。

针对适用于新疆棉花种植模式、秸秆粉碎质量差、留茬较高等问题,以立式秸秆粉碎还田机为基础,结合机采棉种植模式研制了一种带有仿形轮的双刀盘L型不等径立式棉秆粉碎还田机,并通过对棉秆粉碎过程中流场分析和正交组合试验,探究机具不同结构参数和工作参数对秸秆粉碎的影响,得到机具最优结构和最优工作参数,为秸秆粉碎还田机设计提供依据。

1 整机结构及主要工作参数确定

1.1 整机结构

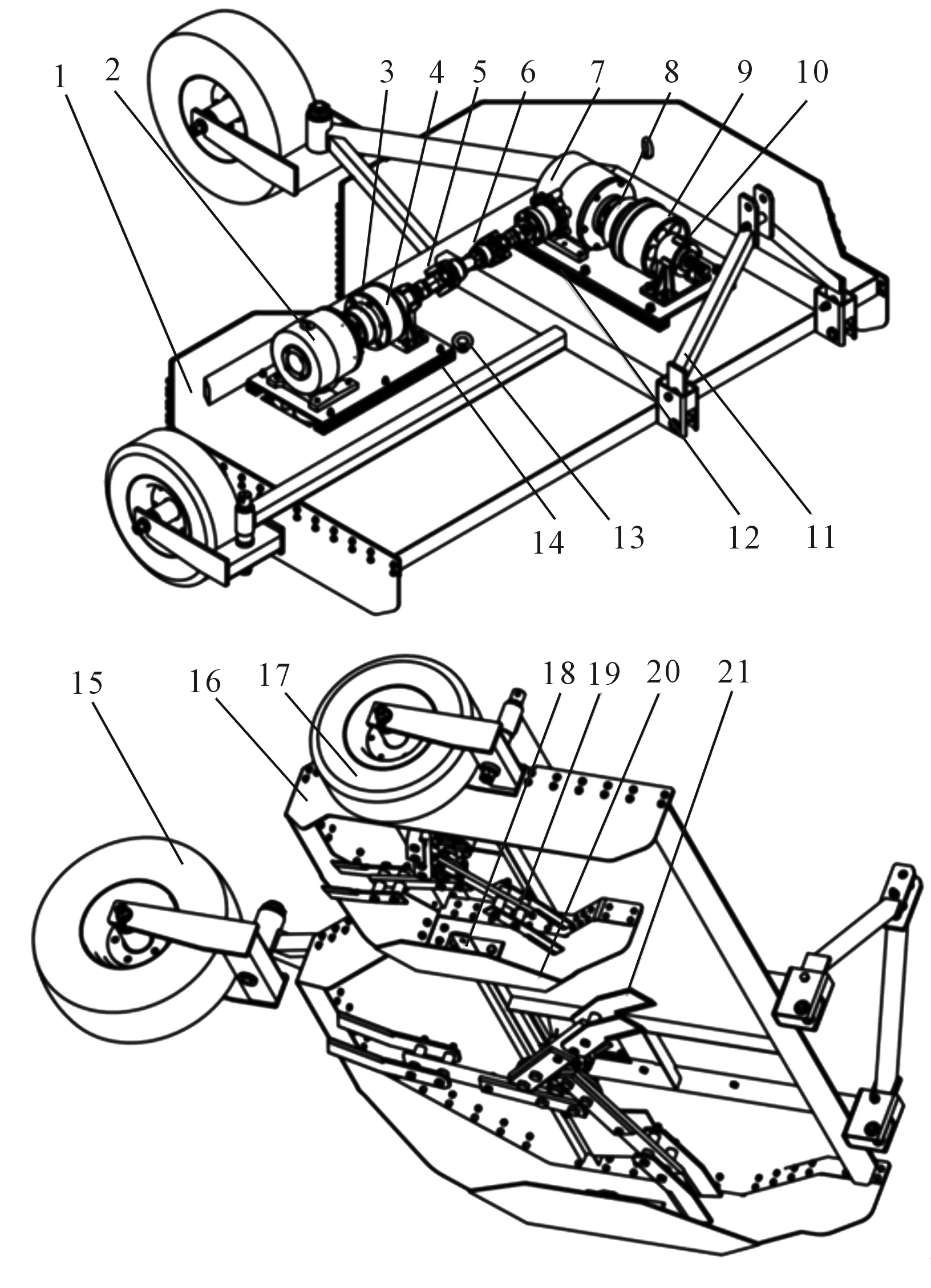

注:1.机架上护板;2.小变速箱;3.小摩擦离合器;4.小超越离合器;5.万向节传动轴;6.小支撑座;7.大变速箱;8.大摩擦离合器;9.大超越离合器;10.大支撑座;11.悬挂架;12.大减震垫;13.吊环;14.小减震垫;15.大仿形轮;16.机架侧护板;17.小仿形轮;18.定刀;19.小粉碎刀;20.机架底部护板;21.大粉碎刀.Note:1.Protector on the frame;2.Small gearbox;3.Small friction clutch;4.Small overrunning clutch;5.Universal joint drive shaft;6.Small support seat;7.Large gearbox;8.Large friction clutch;9.Large overrunning clutch;10.Large support base;11.Suspension frame;12.Large cushion;13.Lifting ring;14.Small cushion;15.Large profile wheel;16.Frame side guard;17.Small profile wheel;18.Fixed knife;19.Small crush Knife;20.Bottom guard plate of the frame;21.Large crushing knife.图1 棉秆粉碎还田机结构图Fig.1 Structure drawing of cotton stalk crushing and returning to the field machine

棉秆粉碎还田机结构如图1所示,机架呈多边结构,包括上护板、侧护板和底部护板,上护板与侧护板之间通过螺栓连接,侧护板受到磨损后方便更换,底部护板有利于棉秆的重复切割,并保护粉碎刀;支撑装置包括大仿形轮和小仿形轮与机架连接,起到支撑作用的同时,可以根据不同地面的状况进行仿形,调整刀盘高度;切割装置包括切割4行棉秆的大刀盘组和切割两行棉秆的小刀盘组,从而提高工作效率和粉碎质量;粉碎刀为上下两层,上下两个粉碎刀为一组,大小粉碎刀盘分别为3组,通过螺栓连接固定在切割刀盘上,增加了粉碎面积;传动装置呈L型,包括大刀盘传动装置和小刀盘传动装置,大小刀盘传动装置主要由大小摩擦离合器、大小超越离合器和大小变速箱组成,变速箱由螺旋锥齿轮来转换传动方向,大刀盘传动装置与小刀盘传动装置通过万向节传动轴连接,摩擦离合器和超越离合器在传动过程中起到过载保护的作用,保证传动过程的连续性,使传动可靠稳定;减震垫安装在传动装置与机架之间,可以减小振动,避免传动装置弯曲变形;悬挂架和吊环与拖拉机连接,使整机工作时保持平稳。

棉秆粉碎还田机采用3点悬挂方式与拖拉机连接,工作时配套拖拉机动力输出轴输出的动力在万向节传动轴的传动下,依次通过大刀盘传动装置和小刀盘传动装置改变动力方向,带动大刀盘和小刀盘转动(图1)。拖拉机行进时棉秆被连续喂入机具内,在机架、动刀、定刀的相互作用下产生较大的切割力来粉碎棉秆,刀盘的高速旋转使气流流速增加,被切和待切的秸秆在机架内随刀盘转动不断地砍切、撕裂和揉搓等综合作用下被切碎成纤维状或小段;粉碎后的秸秆在粉碎刀轴产生的气流和离心力的作用下从机具出口处均匀撒落。

根据新疆地区机采棉棉花种植模式,由于支秆较多,经过测量6行棉秆的宽度为2 700 mm,从而确定外形尺寸和入口尺寸;小刀盘轴心位于两行棉秆的正中间,从而确定小刀盘回转半径;根据6行棉秆的宽度和小刀盘回转半径确定大刀盘回转半径和轴心距;立式棉秆粉碎还田机主要技术参数如表1所示。

表1 立式棉秆粉碎还田机主要技术参数Table 1 Main technical indicators of vertical cotton stalk crushing and returning to the field machine

1.2 主要工作参数确定

1.2.1 粉碎刀轴转速参数确定 粉碎刀轴转速对秸秆粉碎效果有重要的影响[14]。建立以机具前进方向为X轴、刀轴轴心O为原点的坐标系,粉碎刀尖A(x,y)的运动轨迹如图2所示。

粉碎刀刀尖的绝对速度(v)为:

(1)

当刀尖运动方向与机具前进方向相反时,刀尖速度(v)最小为:

v=Rw-vm

(2)

刀轴转速最小(n)为:

(3)

根据现有研究表明刀尖线速度在30~43 m·s-1时粉碎效果较好[15-16],为了保证粉碎率,刀尖线速度取43 m·s-1;立式秸秆粉碎还田机的粉碎效率较高,根据大量的田间试验和观察,机具前进速度vm取3~4 m·s-1;大刀盘回转半径为800 mm,小刀盘回转半径为474 mm。代入公式(3)计算可得大刀盘转速最小为550 r·min-1,小刀盘转速最小为900 r·min-1,一般拖拉机的输出转速为540、7 200 r·min-1和1 100 r·min-1。综合考虑实际工作中的棉秆含水率、刀轴平衡性、其他未知因素和拖拉机的输出转速的影响[10],确定大刀轴转速范围为800~1 500 r·min-1,小刀轴转速范围为900~1 700 r·min-1。

1.2.2 喂入口高度和刀尖离地间隙确定 秸秆留茬高度与喂入口高度(h)有重要关系,减小h将增大留茬高度,留茬高度太高将导致翻耕时根茬不能完全埋压于犁坯下,但是h过小将会影响喂入速度[17],为了达到留茬高度要求且提高喂入速度,喂入口高度(h)满足以下条件:

(4)

式中,t为粉碎刀刀尖离地高度(mm),D为刀轴旋转直径(mm)。

粉碎刀刀尖离地间隙(t)太大,作业后的留茬高度将增高,t太小,留茬高度降低,但是提高了粉碎刀与田间杂质的摩擦,增加了功耗同时降低了粉碎刀的寿命。根据GB/T 24.675.6-2009《保护性耕作机械 秸秆粉碎还田机》[17]的标准要求,设计粉碎刀刀尖离地间隙为60~80 mm,可以确定h的范围为400~500 mm。

注:vm为机具前进速度(m·s-1),w为刀轴转动角速度(rad·s-1),R为回转半径(mm),t为作业时间(s)。Note:vm is the forward velocity of the machine (m·s-1);w is the rotational angular velocity of the knife shaft (rad·s-1);R is the radius of rotation (mm);t is the assignment time (s).图2 刀尖运动轨迹Fig.2 Tool tip movement trajectory

2 棉秆粉碎过程流体分析与结构优化

棉秆粉碎过程中棉秆主要与机架和粉碎刀接触,机架结构、粉碎刀的数量和粉碎刀盘与地面之间的夹角直接影响棉秆粉碎质量[13],因此采用Fluent软件建立机架、粉碎刀和粉碎刀盘模型,分析不同结构的机架结构、粉碎刀组数和粉碎刀盘与地面之间的夹角等参数对秸秆粉碎过程中气流的影响,从而得出最优棉秆粉碎还田机结构设计参数。

2.1 流体分析参数设定

为了提高计算效率,在不影响计算精度的前提下,简化粉碎室上的倒角、螺栓、轴承座、轴承等。在流场分析中,介质为空气,模拟运动流域采用多参考系模型。入口和出口边界设置为压力入口和出口;粉碎刀轴流域和壁面为旋转流域,其他流域和壁面为静止流域和壁面,大刀盘转速为1 050 r·min-1,小刀盘转速为1 200 r·min-1,从机架上方看粉碎刀沿逆时针旋转;旋转区域和静止区域分别设定为Interface;湍流模型选用RNG-k-ε[18],压力-速度耦合采用COUPLED算法求解[19-20],利用CFD-Post后处理器进行求解。做截面P1穿过上侧粉碎刀并与X-Z平面平行,其截面流体与机架上护板、机架侧护板和粉碎刀同时接触;截面P2经过刀轴中心线并与X-Y平面平行,其截面可以同时表示出刀盘旋转流域、刀盘上层流域和刀盘下层流域的流体,因此选择截面P1和P2来分析流场特性更具有代表性(图3)。

注:1.大刀盘出口;2.大刀盘外流域;3.小刀盘出口;4.小刀盘外流域;5.机架内流域;6.地面;7.入口。Note:1.Outlet of large cutterhead;2.Outer basin of large cutterhead;3.Outlet of small cutterhead;4.Outer basin of small cutterhead;5.Basin in rack;6.Ground;7.Entrance.图3 机架内流体计算区域及截面示意图Fig.3 Schematic diagram of fluid calculation area and section within the frame

2.2 流体分析计算结果

2.2.1 机架结构的确定 机架结构主要有折线形和弧线形两种类型,为了得出最优结构参数,对设计的3种机架结构进行数值仿真分析,折线形1机架围绕每个刀盘周围呈八角结构,折线形2机架整体呈六角结构,弧线形为折线型1机架的内切圆,其他参数保持不变。数值仿真分析表明,折线形1、折线形2和弧线形机架入口空气质量流量分别为0.265、0.214、0.135 kg·s-1,平均压力为-5.132、-4.91、-3.228 Pa,说明折线形1比其他两种机架结构单位时间有更多流体流入。出口流体平均速度为6.054、8.014、9.427 m·s-1,说明其他两种机架比折线形1更容易使流体流出。3种机架结构的大刀盘和小刀盘刀尖转速为86.249、57.325 m·s-1,均超过了43 m·s-1,达到棉秆切割粉碎速度。根据3种机架结构P1面的流线图(图4)可以看出在入口处折线形1产生较多紊流;折线2小刀盘出口处流线较多,使大量秸秆无法得到充分粉碎;在近壁面处,折角位置速度方向出现明显变化,更容易产生壁面紊流,圆弧位置处速度方向变化一致。综合上述分析,紊流的产生增加了气流在粉碎室内的时间,棉秆在气流的作用下继续被粉碎刀切割从而可以提高棉秆的粉碎效果,所以选择折线形1机架结构更有利于棉秆粉碎。

图4 不同机架结构P1面流线图Fig.4 P1 plane flow diagram of different rack structures

2.2.2 粉碎刀组数的确定 刀片数目过少不能对秸秆进行充分粉碎,过多消耗功率过大、制造成本高、妨碍秸秆排除。现有的立式秸秆粉碎还田机粉碎刀组数主要有两组、三组和四组,为了得到合适的粉碎刀组数,对不同组数的粉碎刀进行数值仿真分析,得出P1面的湍流动能图(图5)。湍流动能大、湍流强度高将使机具内流场的湍流混合能力增强,提高粉碎刀的剪切率[21]。从图中可以看出湍动能主要集中在粉碎片上,粉碎刀为两组、三组和四组时湍流动能分别为242.703、135.016 m2·s-2和149.651 m2·s-2,可以看出粉碎刀为三组时湍流动能比两组和四组分别高107.687、93.052 m2·s-2;大刀盘平均转速 为43.355、36.841、40.764 m·s-1,小刀盘平均转速为30.838、29.6999、28.2537 m·s-1,空气密度为1.293 kg·m-3,空气粘度为1.726×10-5Pa·s,将其代入公式(5)和(6)中得出大刀盘湍动强度分别为2.31%、2.36%、2.33%,小刀盘湍动强度分别为2.57%、2.61%、2.59%,可以看出粉碎刀为三组时大、小刀盘湍流强度最高;随着粉碎刀组数的增加,两组、三组和四组粉碎刀大刀盘的扭矩为22.852、29.341 N·m和34.782 N·m,小刀盘扭矩为3.504、4.986 N·m和6.631 N·m,扭矩的增加将削弱粉碎刀的寿命,综合考虑粉碎刀组数为三组。

图5 不同粉碎刀组数湍流动能云图Fig.5 Turbulence kinetic energy cloud diagram of different grinding knife sets

(5)

(6)

式中,Re为雷诺数,ρ为空气密度(kg·m-3),v为平均速度(m·s-1),L为刀盘直径(m),μ为空气粘度(Pa·s),I为湍流强度。

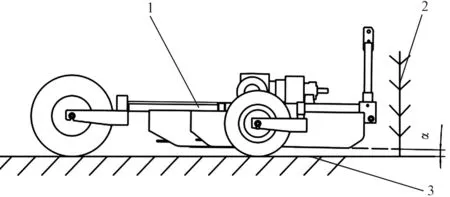

1.棉秆粉碎还田机;2.棉秆;3.地面1.Cotton stalk crushing and returning to field machine;2.Cotton stalk;3.Ground图6 粉碎刀盘与地面夹角示意图Fig.6 Schematic diagram of the angle between the shredder and the ground

2.2.3 粉碎刀盘与地面夹角的确定 棉秆粉碎还田机作业时,粉碎刀表面与粉碎后的根茬不断地摩擦,降低了粉碎刀的使用寿命并增加了整机的振动,为了减弱这种现象,需要拖拉机在牵引过程中使粉碎刀盘与地面之间有微小的角度α(图6),通过对三维图的测量得出,倾斜角度大于4°时,机架前后高度将明显增大,增加留茬高度且留茬参差不齐,所以在立式棉秆粉碎还田机流场分析中分别设置α为2°、3°、4°,为了减小影响,保持其他设置参数不变。

对3种不同角度进行数值仿真分析得出P2面流线图(图7),从图中可以看出在刀盘上方流域3种角度均产生涡流,在刀盘下方流域夹角为3°时产生较多涡流,而夹角为4°时涡流最少且发生少量层流。夹角为2°、3°和4°时刀盘上层流域的平均速度分别为9.933、11.218、9.397 m·s-1,下层流域平均速度分别为20.731、22.540、20.393 m·s-1,入口空气质量流量分别为0.941、1.361 kg·s-1和0.881 kg·s-1。可以看出夹角为3°时比2°和4°刀盘上层流域平均速度多1.285、1.821 m·s-1,下层流域平均速度多1.809、2.147 m·s-1,入口空气质量流量多0.42、0.48 kg·s-1,表明夹角为3°时粉碎过程循环性较好,且粉碎室内气流更多,从而提高粉碎质量,因此粉碎刀盘与地面夹角为3°。

图7 不同粉碎刀与地面夹角流线图Fig.7 Flow diagram of the angle between the different crusher and the ground

3 棉秆粉碎作业参数优化试验

3.1 试验材料

2019年10月17日至2019年10月27日,在新疆克拉玛依乌尔禾区136兵团1分场进行田间试验,试验田地面略起伏。棉花品种为新陆早45号,测定范围为5个行程(往返),测定试验条件如表2。

表2 试验条件Table 2 Test conditions

试验仪器主要包括:立式秸秆粉碎还田机,约翰迪尔854拖拉机、电子秤(精度0.0001 g)、含水率测定仪(精度0.01%)、土壤含水率测定仪(精度0.1%)、激光测距仪(精度1 mm)、空气温湿度测定仪等,试验前用记号笔做好试验序号。

3.2 试验设计

3.2.1 试验因素及试验指标 根据GB/T24675.6-2009的标准[17]要求和样机的预实验结果,秸秆粉碎长度合格率和秸秆平均留茬高度为评价秸秆粉碎还田机粉碎效果的关键指标,因此选择秸秆粉碎长度合格率(Y1)、秸秆平均留茬高度(Y2)为试验评价指标。秸秆粉碎长度合格率主要受到机具前进速度和刀盘转速的影响,秸秆留茬高度与机具前进速度、刀盘转速和刀尖离地间隙有关。由于小刀盘上的转速与大刀盘转速成比例,所以选取机具前进速度(X1)、大刀盘转速(X2)和刀尖离地间隙(X3)为试验因素。试验因素和水平如表3所示。

表3 试验因素和水平Table 3 Test factors and levels

3.2.2 试验指标计算方法

(1)秸秆粉碎长度合格率。在每个行程的测区长度方向上等间距选定3点,共15个测点,每个测点随机测定1 m2,收集测定范围内所有的秸秆,从中挑选出粉碎长度超过200 mm的秸秆进行称重。计算每个测点秸秆粉碎长度合格率和工况平均值。

(7)

式中,i为测试点序号,Mzi为i测点合格秸秆质量(kg),Mbi为i测点不合格秸秆质量(kg),Y1为工况秸秆粉碎长度合格率(%)。

(2)秸秆平均留茬高度。在每个行程的测区长度方向上测定3点,测定每点1 m×1 m范围内所有秸秆留茬高度,然后计算每个测点和工况的平均留茬高度(Y2)。

3.3 试验结果分析

试验采用三因素三水平的二次回归正交组合设计优化的试验方法,一共进行17组试验,每组试验进行3次,取其平均值为试验结果,试验方案与结果如表4所示。

3.3.1 回归模型与显著性检验 应用Design-ExpertV8.0.6.1软件对表4进行方差分析,去除回归模型中显著性>0.05的系数项,结果如表5所示。可以看出两个模型显著性检验P值均小于0.01,表明该模型具有统计学意义;失拟项用来表示模型与实验拟合的程度,其P值均大于0.05,对模型有利,无失拟因素存在。决定系数R2的值为0.9608和0.9924,说明预测值与实际值相关度高[22],模型拟合优度较好,可以用该回归方程代替试验真实点对实验结果进行分析,试验指标与因素之间的回归模型如式(8)和(9)。

表4 试验设计方案与结果Table 4 Experimental design and results

表5 试验指标方差分析Table 5 Test index variance analysis

Y1=91.70-4.86X1+5.56X2-2.33X3+

(8)

Y2=77.40+3.02X1-4.91X2+6.53X3-

(9)

3.3.2 试验因素对秸秆粉碎长度合格率的影响 由式(8)可以看出X1X2对Y1的影响显著,固定刀尖离地间隙(X3=70 mm)在0水平,得出机具前进速度(X1)与大刀盘转速(X2)交互作用对秸秆粉碎长度合格率(Y1)影响的响应曲面(图8)。可以看出Y1随着X2增大而增大,增长逐渐平缓;Y1随着X1增大而减小,减小速度逐渐加快;沿X2方向变化速率比X1方向快,说明大刀盘转速对秸秆粉碎合格率的影响较显著。主要原因是随着机具前进速度的增加,刀具与秸秆之间接触的时间越来越短,在同样的刀盘转速下无法达到粉碎要求;随着刀盘转速的增加,对棉秆的切割次数增加,提高了秸秆粉碎合格率,当刀盘转速约为1 400 r·min-1,秸秆粉碎合格率达到最大值。

图8 机具前进速度和刀盘转速对秸秆粉碎长度合格率的影响Fig.8 Influence of machine tool forward speed and cutter speed on the qualified rate of straw crushing length

3.3.3 试验因素对秸秆平均留茬高度的影响 由式(9)可以看出X1X3和X2X3对Y2的影响显著,其中X1X3比X2X3的交互作用更大。从图9a可知,大刀盘转速在0水平(X2=1 200 r·min-1)时,平均留茬高度随着机具前进速度的增加逐渐增大,随着刀尖离地间隙的增大而逐渐增加,相应曲面沿X3方向比沿X1方向变化稍快,说明刀尖离地间隙对平均留茬高度的影响更显著。从图9b可以看出,机具前进速度在0水平(X1=3.5 m·s-1)时,平均留茬高度随着刀尖离地间隙的增加而增大,随着大刀盘转速的增加而减小,相应曲面沿X2方向的变化较慢;说明大刀盘转速对平均留茬高度的影响小于刀尖离地间隙的影响。主要原因是前进速度增加,秸秆根部无法得到及时切割,或者根部无法被充分粉碎,提高了留茬高度,但是随着大刀盘转速的增加提高了切割率,使留茬高度降低;留茬高度越低,则需要刀尖所接触到的棉秆根部越低,所以需要更小的刀尖离地间隙。

图9 试验因素对平均留茬高度的影响Fig.9 Influence of experimental factors on the average stubble height

3.4 参数优化与验证

为了提高秸秆粉碎还田机作业质量和作业效率,对试验指标的三因子二次回归模型进行优化分析[23],约束条件:(1)目标函数:Y1min≥85%,Y1 max≤80 mm;(2)试验因素约束:X1∈[-1,1](机具前进速度3~4 m·s-1);X2∈[-1,1](刀盘转速900~1 500 r·min-1);X3∈[-1,1](刀尖离地间隙60~80 mm)。优化后得出试验因素最佳组合参数:机具前进速度为3.5 m·s-1,大刀盘转速为1 200 r·min-1,对应的小刀盘转速为1 380 r·min-1,刀尖离地间隙为70 mm。

优化后的立式秸秆粉碎还田机的作业性能指标为:秸秆粉碎长度合格率91.7%,平均留茬高度77.402 mm。

为了验证其可靠性,采用最优组合结果进行3次田间试验,取实验结果平均值,田间试验如图10所示。试验测得秸秆粉碎长度合格率为92.24%,秸秆平均留茬高度为74.63 mm,与预测值误差分别为0.58%和3.71%,离散程度较小,因此该优化预测模型具有可靠性。

图10 田间试验Fig.10 Field trial

4 结 论

1)研制了一种立式秸秆粉碎还田机,通过大、小支撑轮实现了支撑整机作业的同时可以随着路面的起伏进行仿形;通过大小不同刀盘的切割装置和具有离合器的动力传动装置提高机具的稳定性和粉碎效率;通过折线形机架的设计可以提高秸秆粉碎质量。整机结构紧凑,能够满足66 cm+10 cm棉花种植模式作业要求,操作灵活。

2)Fluent仿真分析得出设计的折线型1机架相对于折线形2和弧线型机架使棉秆得到了充分地粉碎;粉碎刀组数为3组时湍流动能最高,扭矩相对较小,提高粉碎刀剪切效率和湍流强度;夹角为3°时,刀盘上下区域的平均速度较高,粉碎室内循环性较好,入口空气质量流量更高。因此确定机架结构为折线形1、粉碎刀组数为3组、粉碎刀盘与地面之间的夹角为3°。

3)以机具前进速度、刀盘转速和刀尖离地高度为影响因素,以秸秆粉碎长度合格率和平均留茬高度为评价指标,进行正交组合试验,通过Design-ExpertV8.0.6.1软件分析了影响评价指标的显著因素,得到最优作业参数组合为:机具前进速度3.5 m·s-1、大刀盘转速为1 200 r·min-1、小刀盘转速为1 380 r·min-1、刀尖离地间隙为70 mm。通过田间试验验证,秸秆粉碎长度合格率为92.24%,平均留茬高度为74.63 mm。