浅谈S32750 双相不锈钢的焊接工艺和耐腐蚀性能

金锦荣

中石化宁波工程有限公司 浙江宁波 315103

双相不锈钢是不锈钢的一个重要分支,一般是指在固溶组织中奥氏体相与铁素体相各占一定含量,且较小相含量至少30%的不锈钢。由于其为一种混合显微组织,按照相平衡原理,可以设计生产成不同相比例的钢种,满足不同的材料性能要求。双相不锈钢的物理性能介于奥氏体不锈钢和铁素体不锈钢之间,具有较高的强度,可以减轻工件重量,同时具有比奥氏体不锈更良好的耐腐蚀性,在工程上也易加工制造。所以,双相不锈钢在石油化工设备和工艺管道工程中被广泛使用。

双相钢不锈钢的制造工艺一直在发展,按照其合金成分含量的不同,在石化工程领域主要使用22Cr- 5Ni 型(UNS 标 号 为S31083/ S32205, 对 应 国 标 代 号 为S22253/ S22053)和25Cr- 7Ni 型(UNS 标号为 S32750,对应国标代号为S25073)两大种类[1]。其中,22Cr- 5Ni 型是主要的双相不锈钢钢种,约占双相不锈钢钢总量的一半以上,广泛应用于炼油化工设备(如常减压装置)、油气输送管道、甲醇合成反应器等工程项目,在焊接施工中可采用的焊接方法与焊材种类也较多,焊接工艺相对成熟。25Cr- 7Ni 型双相不锈钢主要应用在工业用水及海水热交换器、尿素高压设备及脱盐淡化设备等装置,其钢材大多来自进口,焊接材料及焊接工艺还没有完全标准化,目前可选择的焊接材料也有限,有些焊接工艺与措施产生的效果有待验证。因此,在实际施工中,25Cr- 7Ni 型双相不锈钢的焊接工艺还需要开发与调整。

1 项目概况

某石化项目气化装置的酸性水介质管道,设计温度288℃、设计压力7.59MPa,管道材质选用S32750 双相不锈钢(属于25Cr- 7Ni 型双相不锈钢),管道规格219×8.18。该项目所采购的S32750 双相不锈钢管道是焊接管,卷制所采用的钢板为日本新日铁公司产品,由常州一家管道成套件公司采用PAW、GTAW 工艺制造。

S32750 双相不锈钢属于高合金型的钢种,焊接时容易氧化,原始钢板的化学成分见表1。从保证焊缝质量、施工的效率等方面来考虑,GTAW 焊接方法中氩气有较好的保护作用,熔池的冶金反应容易控制,易实现单面焊双面成型,从而获得高质量的焊缝。因此,结合项目技术条件中有较高韧性的要求,针对壁厚在8~10mm 范围的管道,项目施工优先选择全GTAW 工艺焊接。

表1 S32750 钢板的化学成分 %

根据与母材化学成分、力学性能指标相匹配的原理,焊材选用时须保证焊缝金属力学性能高于或等于母材规定限值。考虑到国外焊接材料的采购周期相对比较长,焊接试验采用的焊丝为国内一家专业焊材厂的产品,焊丝牌号为GTS- 2594,批号B1S147T ,其化学成分见表2。比较母材与焊丝主要元素的含量,焊丝的Ni 含量比母材高2%左右,N 含量与母材相近,这也是含氮双相不锈钢选用焊材的经验做法。

表2 GTS- 2594(ER2594 型)焊丝化学成分 %

虽然双相不锈钢的强度比较高,机械加工难于一般的奥氏体不锈钢,但在生产实践中为保证管道的组对质量,坡口的加工宜采用机械法。根据项目现场管道的实际厚度,采用的坡口形式及尺寸如图1 所示,且坡口的表面不能有裂纹、分层等缺陷。

图1 坡口形式和尺寸

2 焊接工艺与性能试验

2.1 焊接工艺

管件组对前,清理坡口面及两侧母材表面20mm 范围内的氧化物、油污、熔渣及其他有害物。焊接采用直流正接法,管件的焊接工艺参数见表3,表中的焊接参数与焊材厂家推荐的工艺参数相近。

表3 管件的焊接工艺参数

管件施焊过程中,正面焊枪氩气流量保持在10~12L/ min,焊缝背面需进行充氩保护,流量控制在8~10L/ min。在焊接时保持微正压状态,至少焊接两层方可停止背面气体保护,防止管道背面焊缝金属被氧化,道间温度≤150℃。

2.2 焊接接头的力学性能试验

焊接后的试件经外观检查合格后,按NB/ T47013 进行射线检验,Ⅱ级为合格。射线检测合格的试件,依照NB/ 47014 等相关标准要求加工试样,然后进行力学性能及腐蚀率测定等试验。拉伸试验、弯曲试验和冲击试验分别执行GB/ T228、GB/ T2653 和GB/ T229 相关要求。焊接接头的力学性能试验结果见表4,由表可见,拉伸、弯曲试验全部合格,但低温冲击值不合格。

表4 焊接接头的力学性能试验值

2.3 焊接接头的腐蚀试验

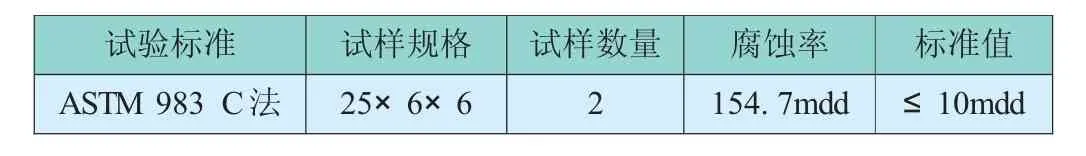

腐蚀试验按ASTM 983 方法C 进行,这是用来检验双相不锈钢发生点腐蚀的试验方法,试样规格、数量与腐蚀率见表5。点腐蚀一般是应力腐蚀的起始部位,是对双相不锈钢性能最有害的腐蚀类型之一[2]。

表5 腐蚀试验参数与腐蚀率

3 调整焊接工艺后的试验

考虑到冲击韧性和腐蚀率是考核双相不锈钢焊接接头的重要性能指标,为获得最佳的焊缝金属性能,一般认为较大的焊接热输入量会使焊缝金属组织晶粒长大,降低焊接金属低温下的韧性。所以,调整焊接工艺参数,采用小工艺规范重新焊接管件,热输入量控制在7500~14000J/ cm,同时降低道间温度50℃,每层的道间温度≤100℃,防止焊缝金属、热影响区在高温下停留时间过长。为避免焊缝金属过快冷却,导致有害相析出,不建议采用下限的热输入量。其余焊接工艺参数不变,针对低温冲击、腐蚀试验等两个不合格项再次焊接管件进行试验。

管件焊缝经射线检测合格后,进行低温冲击试验、氯化铁点腐蚀试验,结果见表6。由表可见,冲击韧性和腐蚀率仍然不合格。

表6 焊接接头的低温冲击值与腐蚀率

双相不锈钢由于奥氏体相的作用,一般具有较好的韧性,但也具有奥氏体不锈钢存在的σ 相脆性、475℃脆性的特点。σ 相是一种Fe- Cr 化合物,硬且脆,475℃脆性一般发生在铁素体含量较高的焊缝内。双相不锈钢中Cr 是强烈形成和稳定铁素体的元素,Mo 是铁素体的形成元素,Cr、Mo 还能促进σ 相析出。因此,S32750 双相不锈钢中Cr、Mo 元素的增加,会使其脆化性比22Cr- 5Ni 型双相钢大。从表6 中的冲击试验值可以看出,S32750 双相不锈钢焊缝金属的冲击值比热影响区下降得快,所以控制双相不锈钢焊材中的合金成分很重要。

在两个不合格项目重新试验的同时,对焊缝金属进行铁素体含量与非金属夹杂物检验。铁素体含量检验按GB/ T1954 金相法,测得焊缝铁素体含量为40.25%,符合施工技术文件中铁素体35%~55%的要求。

非金属夹杂物依据ASTM E45 标准最严重视野法进行检验,焊缝金属夹杂物类型[4]与评级结果见表7。可见,评级结果符合施工技术文件B≤2.0 级、D≤1.5 级且A+B+C+D≤5 的要求。非金属夹杂物的组成和分布对点腐蚀有较大影响,硫化物类夹杂物是形成点腐蚀最敏感的部位[5]。本次检验的焊缝金属中没有发现硫化物类夹杂物。

表7 焊缝金属夹杂物类型与评级

4 耐腐蚀性能试验

双相不锈钢耐腐蚀能力主要取决于合金元素的作用,在氯化物环境中影响点腐蚀的主要合金元素是Cr、Mo和N。合金元素与腐蚀性能之间的关系可采用抗点腐蚀当量描述,抗点腐蚀当量表示双相不锈钢耐腐蚀的等级,数字越大代表耐腐蚀性越好。当双相不锈钢钢含≥25%Cr、≥3.5%Mo、≥0.02%N 时,抗点腐蚀当量可增加到40以上,S32750 管材的抗点腐蚀当量≥41[6]。

在本项目的施工案例中,S32750 母材的抗点腐蚀当量 为:PREN=% Cr+3.3% Mo+16% N=25.03+3.3 ×4.15+16×0.26=42.9;GTS- 2594 焊丝的抗点腐蚀当量为:PREN=%Cr+3.3%Mo+16%N=24.83+3.3×4.01+16×0.24=41.9。对焊丝GTS- 2594 按AWS A5.9 中相关条款进行化学成分复验,测得焊丝的合金成分,其中Cr、Mo、N 分别为24.99%、3.98%、0.20%。由此,计算S- 2594 焊丝的实际抗点腐蚀当量:PREN=%Cr+3.3%Mo+16%N=24.99+3.3×3.98+16×0.20=41.342。

从焊丝复验结果可知,国内某焊材厂家生产的S32750 双相不锈钢焊丝抗点腐蚀当量低于母材,在焊接热循环作用下,焊丝合金元素会出现氧化烧损,焊接后焊缝中的合金含量与抗点腐蚀当量还将降低。因此,在焊接状态下,该焊接接头的耐腐蚀性能会减弱,影响焊缝金属在介质中的腐蚀率。按焊材复验要求在板状试块上堆焊熔敷金属,对GTS- 259 焊丝的熔敷金属按ASTM 983 C法进行腐蚀性试验,腐蚀试样规格50mm×15mm×15mm,测得焊丝熔敷金属腐蚀率为537.89、760.63mdd,属于超标。焊丝熔敷金属的点腐蚀试样及腐蚀部位见图2所示。

图2 腐蚀试样及点腐蚀部位

在本次S32750 双相不锈钢焊接试验期间,笔者走访了提供这两次试验焊材的国内某焊材厂。据了解,这批焊材采用的焊芯为法国一家品牌镍基钢丝厂的产品,在焊材厂国内生产基地拔丝加工而成。焊材生产厂得知本试验过程中两次腐蚀率不合格,当即对该批次焊材进行复验。复验按焊材标准中的第三方仲裁试验法进行,测得的腐蚀率为150mdd,同样为不合格。事后厂家承认该批次的焊材在出厂前没有按批号进行腐蚀试验,提供给我们的焊材质量证明文件书中的腐蚀率是以往焊材试验的数据。

4.1 重新选择焊材牌号

由于S32750 双相不锈钢没有2205 型双相不锈钢应用广泛,目前国内焊材的生产还没标准化,能提供相应焊材牌号的焊丝厂家有限。因此,进行第三次焊接试验时,选择从事双相钢焊材开发比较早的某欧洲焊材公司研制的焊材,焊丝牌号为AVESTA2507,批号103377,其化学成分见表8,抗点腐蚀当量:PREN=%Cr+3.3%Mo+16%N=25.22+3.3×4.02+16×0.24=42.326。

表8 AVESTA 2507(ER2594 型)焊丝化学成分 %

焊接试件时,采用GTAW 的工艺基本与第二次试验相同,仅调整保护气体氩气的纯度,氩气含量为99.999%。第三次焊接试验的低温冲击值与腐蚀率见表9。可见,冲击试验结果符合指标要求,腐蚀率仍为不合格,同时测得该焊缝金属的铁素体含量41.6%,热影响区铁素体含量51.2%。

表9 焊接接头的低温冲击值与腐蚀率

4.2 改变熔合比,减少填充金属量

本项目的S32750 双相不锈钢管道是采用新日铁公司的钢板焊制而成,卷制焊接前,测得原始钢板的腐蚀率为0.02798mdd,耐腐蚀性能符合要求。但在焊态下,由于双相不锈钢焊缝金属为铸状组织,合金成分的稀释与组织具有不均性,在多道焊接时,叠加热循环作用,相的转变不平衡,会造成奥氏体相减少,甚至形成铁素体大晶粒,使焊缝金属的铁素体含量升高,导致焊缝金属的耐腐蚀性能降低,不能保持到母材的水平。

在GB/ T21833- 2020《奥氏体- 铁素体型双相不锈钢无缝钢管》、AWS A5.9《不锈钢光焊丝和填充丝标准》等标准中,对钢材与焊接材料是否进行腐蚀试验没有明确要求;在GB/ T21832- 2018《奥氏体- 铁素体型双相不锈钢焊接钢管》中,点腐蚀试验是作为特殊要求需在合同中注明的。本项目的管道成套厂焊评报告中没有提供焊接接头的点腐蚀试验数据。由此可见,在现行标准规范中点腐蚀试验仅是考核S32750 双相不锈钢母材、焊材及其焊接接头性能的一个选择项目。当焊接接头选择耐腐蚀性能时,需要含有较高合金的填充金属,而目前焊材厂实际产品的合金含量或配比可能无法满足这样的要求。

调整熔合比,减少焊材合金元素在焊缝金属中的比例,可使焊缝金属获得与母材相近的耐腐蚀能力。在其余焊接工艺参数不变的情况下,改变焊接坡口尺寸进行对比试验,当坡口角度从70±5°改为40±5°时,焊缝金属在焊接接头中的填充金属量减少约33%,焊接接头的耐腐蚀性能会接近母材水平。通过这样的工艺调整,重新焊接试件进行金相微观和腐蚀试验,结果如图3 所示。由图可见,焊缝金属组织为铁素体和奥氏体均匀分布,未见第三相沉淀。测得焊缝铁素体含量为38.06%,热影响区铁素体含量47.16%,铁素体的含量也相应降低。按ASTM 983 C 法进行腐蚀试验,测得的焊接接头腐蚀率为1.46mdd,达到≤10mdd 的标准要求。

图3 焊缝金属组织图

5 结语

(1)S32750 双相不锈钢的焊接性能良好,管件的施焊过程中没有产生裂纹、未熔合等焊接缺陷,焊缝金属中的非金属夹杂物评级均为合格,焊接接头的力学性能可以达到指标要求,奥氏体- 铁素体的双相比例要求也能实现。

(2)焊接材料的牌号与成分对S32750 双相不锈钢焊接接头的性能有明显影响。由于目前国内批量生产S32750 双相钢焊材的厂家不多,从实际生产S32750 双相不锈钢焊材的能力保障来考量,现阶段S32750 双相不锈钢焊接施工不建议使用国产焊材。

(3)根据现行焊接工艺评定标准,对焊接接头力学性能的考核要求是高于或等于母材规定的值,焊接接头的点腐蚀试验是否用来评定双相钢焊缝金属性能,没有明确说明;在SH/ T3523《石油化工铬镍不锈钢、铁镍合金、镍基合金及不锈钢复合钢焊接规范》中也没有涉及。在钢材和焊接材料对耐点腐蚀性均无明确要求的情况下,全面考核焊接接头的耐点腐蚀能力是否过于苛刻?对于S32750 双相不锈钢焊接接头开展腐蚀性试验的条件和适应性,希望将来有更多的试验数据来支持,完善规范相应的内容。

(4)焊接工艺对焊接接头的耐腐蚀性能有一定影响,可以通过减小坡口角度、调整熔合比,来改善焊缝金属性能。当在焊接接头中的填充金属量减少到一定比例时,可以提高焊接接头的耐腐蚀性能。