核电站超大环形IRWST水池外环天花模块化施工技术*

栗建博,刘 军,杨华俊,李 斌,康 军

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

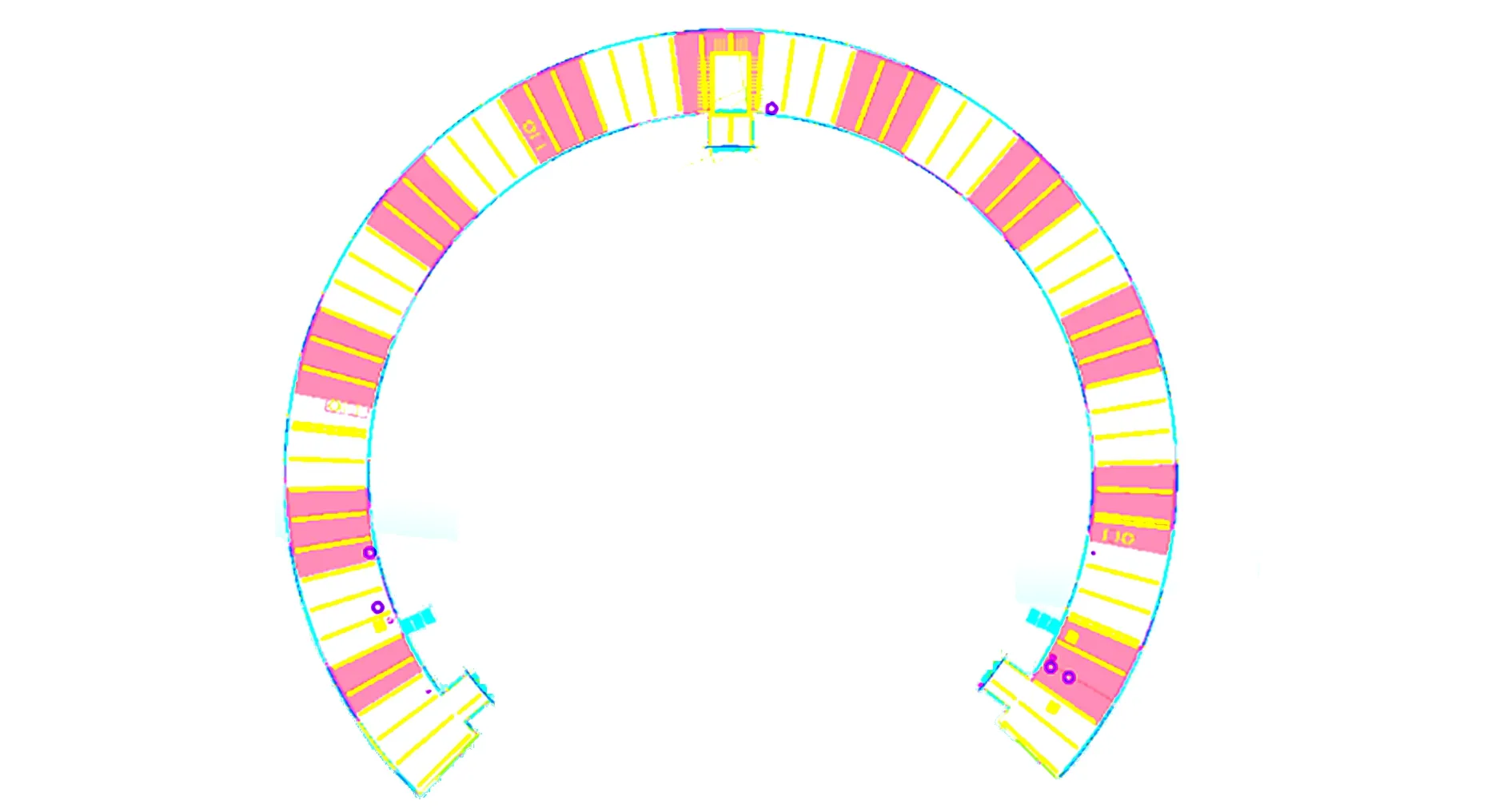

安全壳内换料水贮存箱IRWST水池外环天花分布于半径为17.31~21.80m圆环中的134°~360°~43°范围内,主要构件包括覆面板、折弯件、预埋板、套管、U型钢锚固组件、人孔、泄漏收集槽。天花由近百张4mm厚不锈钢薄板拼接而成,总焊缝长600m,单块覆面板最大为4 000mm×1 250mm,焊缝背面未设置垫板,整个天花覆面板表面未设置斜形锚固组件,同时布置大量的预埋件组件,焊缝布置紧密。天花焊缝质量要求极其严苛,需进行100%VT+100%LT+100%PT+100%RT,不允许有任何缺陷。同时,天花平整度要求高,最大允许偏差为10mm/m。不锈钢水池外环天花如图1所示。

图1 不锈钢水池外环天花俯视图

通过分析天花吊装受力情况,将天花合理化分为12个模块,单个模块最重1.51t,面积约为20m2。天花施工分为模块车间预制和现场拼装阶段,模块间拼接焊缝留有调节余量,用于精确组对模块现场就位后的焊缝。同时通过有限元分析每个模块吊装受力分布,确定最佳吊点,尽可能减少模块吊装过程中的变形。天花模块分布如图2所示。焊缝长度与质量分布如表1所示。

图2 不锈钢水池外环天花模块分布

表1 天花模块焊缝长度与质量分布

2 技术要点

1)天花为超大环形薄板结构,现有结构锚固组件无法支撑天花整体成型吊装,故重新进行分块设计,通过分析天花吊装受力情况,将天花合理化分为12个模块,以保证单个模块吊装变形量在可控范围内。

2)构成天花的主体为4mm厚不锈钢薄板,单条焊缝最长达4m,由于未设置垫板,焊接具有易变形、难控制的特点,天花上小型组件布置较多,导致同一部位焊缝布置紧密,应从焊接工艺、操作平台、工装布置、焊接方法、焊接顺序等方面控制焊接变形,以保证最终平整度达标。

3 工艺流程

3.1 车间流水化作业流程

车间分为下料区、制作区及成品堆放区,其中零件下料区用以存放待用的原材料及初步加工的半成品材料,应有明显的标识牌,包括材料名称、材料规格、使用部位。制作区采用隔离带或栏杆分为不同制作区域,在每个区域明显位置标识制作物项信息,成品堆放区按照构件种类划分为不同堆放区域,同时制作信息标识牌。车间流水化作业如图3所示。

图3 车间流水化作业

3.2 模块预制及现场拼装流程

模块预制流程如下:下料→零件组对→小模块组拼→大模块组拼→校正及整体尺寸验收。模块拼装流程如下:搭设现场支撑体系→定位放线→模块吊装→组拼模块及预埋物项→验收整体尺寸。

4 主要施工方法

4.1 车间预制操作要点

4.1.1平台搭设

根据模块焊缝布置,合理设计拼装平台结构。按照平台预制详图进行零件下料,重点控制尺寸偏差。按照焊接节点图拼接平台,焊接后的结构平整度误差控制在10mm/m内。

4.1.2下料

天花单个模块零件包括覆面板、弯板、U型钢背肋。

1)覆面板根据加工图划线,车间下料通常采用激光切割机切割,短件和薄件也可采用剪板机下料,需保证坡口角度及直线度,减小组对间隙偏差。

2)直边弯板按照加工图下料后折弯,在长度方向上沿覆面板每边预留≥30mm余量,在现场拼装时切割。

3)弧面弯板下料时在宽度方向上预留≥20mm余量,先折弯成直角,再进行弧度加工,需严格控制折弯角度,宽度方向上的余量在折弯后进行切割,长度上的余量在现场拼装时进行切割。

4)将U型钢背肋按照加工图进行切割。

5)下料后的不锈钢应采用专用记号笔进行标识。

4.1.3U型钢背肋网片焊接

1)在车间U型钢制作区内焊接U型钢锚固组件。

2)U型钢表面需与覆面板紧贴,其平整度直接影响覆面板平整度,锚固组件焊接时需重点控制与覆面板接触面的平整度。

3)U型钢对接要求满焊。

4.1.4覆面坡口加工

覆面板均需加工成V形坡口,以满足焊接工艺要求,车间采用坡口加工机加工坡口,保证坡口打磨精度。

4.1.5覆面板组对、焊接

1)覆面板焊接完成后,切除与弯板对接边的余量,在车间拼装平台上与弯板组对,沿焊缝位置在覆面板侧设置配重块,并沿焊缝设置防变形卡板,以减小焊接变形。

2)焊接工艺、焊接顺序严格按照焊接工艺卡执行,点焊和正式焊接时,在焊缝背面做充氩保护,保证焊接质量。

4.1.6覆面板翻身

覆面板采用起重机翻身,翻身过程如下:①阶段1 吊钩与翻身工装相连;②阶段2 吊钩起升,使覆面板与地面垂直;③阶段3 覆面垂直状态下,落至地面,吊钩缓慢做摆钩和下落动作,覆面板完成翻身,如图4所示。翻身工装如图5所示。

图4 覆面板翻身示意

图5 覆面板翻身工装

4.1.7U型钢与覆面板焊接

U型钢背肋与覆面板间的角焊缝既可采用仰焊,也可在覆面板翻身后平焊,焊接时必须设置防变形措施,在焊缝相应位置设置配重。

4.2 现场拼装操作要点

4.2.1现场支撑体系搭设

1)合理搭设脚手架,尽量避免用于钢筋施工的脚手架无法适用于钢覆面安装而重复搭拆。

2)根据覆面板形状搭设脚手架,脚手架应有上下爬梯,便于施工人员操作。埋件、人孔、套管、外环导流槽在覆面板焊接后安装,脚手架应预留安装和焊接操作空间,焊缝位置脚手架立杆间距500~600mm,模板沿焊缝预留300mm,用于焊缝背面保护和焊后检测等。模板铺设完毕后,抄平模板整体,确保符合天花板位置和平整度公差要求。

图1中,光路系统DFB激光器、准直器和角反射器构成,DFB激光器经过调制驱动后,输出的光信号经过光学准直后,照射到待测甲烷气体上,然后通过角反射器反射后,再一次照射过甲烷气体,经过光电探测器接收并转换为电信号,采用这种光路架构可以减少额外损失的光能量,光电探测器能接收到较高的光功率,输出信号的信噪比较高[4]。

3)应采用新模板,光滑的一面朝上。

4.2.2天花吊装就位

1)天花覆面板正式吊装前,在模板上放出覆面板安装线,作为天花覆面板就位基准线。

2)模块吊装前,提前确认钢筋位置,就位空间不满足要求时,需提前处理。

3)根据覆面板位置,采用塔式起重机将覆面板吊装就位。

4)模块在车间下胎前已设置吊耳,吊装前需再次确认吊点、吊耳焊缝。吊装工装上部2个吊耳通过吊带与塔式起重机吊钩相连,工装下部吊耳通过吊带与覆面板上设置的吊耳相连,所用吊带承载力≥20kN。吊装工装根据天花模块特点,设计为扁担梁结构形式。覆面板上布置的吊装吊耳经专业的受力分析软件模拟计算后,不会在吊装过程中使天花模块产生超差变形。吊装工装如图6所示。模块在车间预制过程中,上、下胎模在装卸车时均要整体吊装,经观察,模块吊装变形可接受。

图6 吊装工装

4.2.3钢覆面组对、焊接

1)覆面板在车间沿模块宽度和长度方向均有余量,覆面板安装前,要检查构件规格型号,按照图纸尺寸,覆面板调整好位置后,沿焊缝位置划出切割线,切除相应余量,采用打磨法加工坡口。

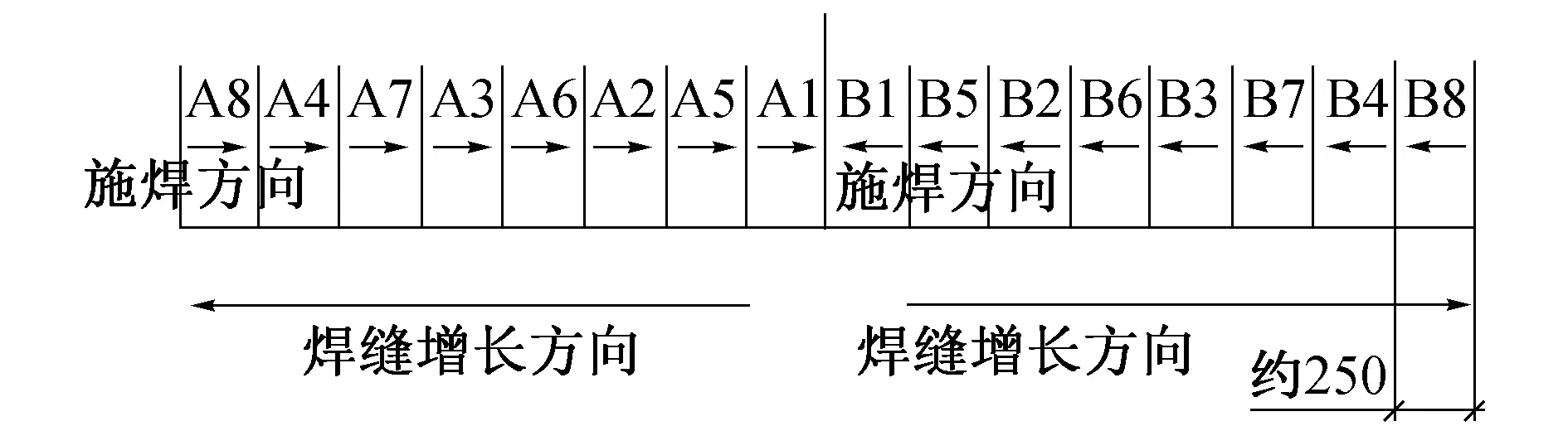

2)焊接前仔细检查焊接坡口形式、间隙、有无错边,核对焊丝型号、清理坡口。焊接防变形措施如下:①沿焊缝设置配重,在不影响焊工操作的情况下,配重靠近焊缝20~30cm;②沿焊缝设置防变形卡板,钢覆面错开设置正面、背面卡板,间距约50cm;③合理安排焊接顺序 外环天花钢覆面仅4mm厚,因此易因焊接顺序不当造成严重的焊接变形。采用2名焊工从中间向两边同时分段退焊的方法,焊接参数按照工艺卡要求执行,焊接顺序如图7所示。A,B表示2名焊工,1~8表示焊接顺序,短箭头表示焊工施焊方向,长剪头表示焊缝增长方向,图中以250mm为分段间距,现场焊接时,建议分段间距控制在100~250mm,越短越好。

图7 分中分段退焊示意

3)施工现场注意防风防雨,焊接时应严格控制焊接环境,按焊接工艺卡规定的焊接参数施焊。施焊时,环境温度≥-10℃,焊件温度≥5℃,现场相对湿度<90%,风速≤2m/s。施工时,应防止影响电弧稳定的空气对流。

4.2.4组件安装

1)预埋板、人孔、套管与覆面板焊接采用坡口焊,切割后现场打磨坡口。附属构件焊接前,防变形措施尽可能到位。沿焊缝设置配重,在不影响焊工操作的情况下,配重尽量靠近焊缝,沿焊缝设置防变形卡板,采取分段退焊焊接法。

2)套管焊接时,在套管附近的钢覆面背面侧焊接临时吊耳,使用倒链一端连接吊耳,另一端连接脚手架,控制焊接变形。

3)焊接后按照设计要求,对焊缝进行无损检测。

4)人孔、套管、外环导流槽尺寸较大,焊接前需测量上下口位置,并设加固措施。可采用型钢将人孔、套管、外环导流槽与周围U型钢相连,以保证混凝土浇筑后物项精度满足施工要求。

5)组件焊接对温度、湿度的要求与钢覆面焊接一致。

4.2.5泄漏收集槽安装

现场弯板焊接、RT检测后,安装泄漏收集槽。泄漏收集槽除跨越2个模块的部分,其余均在车间焊接。现场焊缝分为泄漏收集槽与折弯板间的焊缝,及泄漏收集槽与塞片孔间的焊缝。泄漏收集槽在塞片孔位置断开,外部U形件与塞片孔为搭接焊,节点如图8所示。

图8 收集槽节点

泄漏收集槽与覆面板相焊接,背部与弯板间采用防水层进行密封,防止混凝土渗入,收集槽与覆面板连接节点如图9所示。

图9 收集槽与覆面板连接节点

4.2.6钢筋绑扎、混凝土浇筑

钢覆面支撑加固后绑扎钢筋,再浇筑混凝土。钢筋绑扎前,在钢覆面上涂刷防尘漆进行保护。钢筋绑扎时,应避免钢筋碰撞、砸伤不锈钢覆面,应及时将剩余的钢筋头清出覆面区域。顶板覆面不允许存在绑扎钢筋的铁丝、焊条头等异物,混凝土浇筑前必须清理干净,确保无杂物。混凝土浇筑时振捣器应避免碰撞钢覆面。

4.2.7浇筑后钢覆面整体尺寸复验

混凝土浇筑后,检查覆面板有无污染、损伤、变形等缺陷,并检查覆面板标高及平整度是否在允许范围内,出现超差时,先制定处理措施,经各方同意后按照相关程序进行处理。

5 结语

不锈钢水池外环天花预制及安装施工工期3个月,缩短近1个月工期,平整度控制在5mm/m内,通过应用该技术,实现IRWST水池外环天花预制流水化施工,极大提高施工效率,尺寸精度达到设计要求,克服大尺寸薄钢板焊接变形较大的问题,为防城港核电3,4号机组顺利施工提供保障。实践证明,不锈钢水池外环天花模块化制作拼装技术使天花质量整体可控,可有效缩短施工工期,为超大型环形不锈钢薄板结构安装提供了良好的施工思路。