环形空腔对装药释能与爆炸驱动特性的影响

安宣谊,董永香,叶 坪,孙启添

(1. 江南机电设计研究所,贵阳 550006;2. 北京理工大学 机电学院,北京 100081)

环形装药结构主要用于一些新型战斗部设计,如环形破片场轴向叠加战斗部通过采用轴向阶梯形环形装药结构使杆条具有不同的飞散速度,实现杆条在战斗部轴截面上形成不同的环形分布场[1];多层线性爆炸成型穿甲战斗部(explosively formed penetrator,EFP)通常采用内部多点起爆的方式,主装药一般为环形装药结构,内部空腔可设置不同的起爆点,可提高爆炸威力[2];环形EFP战斗部中,环形装药爆炸驱动端部药型罩可形成环形EFP[3]。在环形装药爆炸特性方面,相关学者已初步开展了研究,李鹏飞等[3]通过数值模拟和破甲试验,研究了环形装药爆炸驱动不同形状药型罩的动态响应特性;胡双启等[4]提出了将多点同步起爆网络用于起爆环形传爆药结构,显著提高了传爆药柱的起爆能力。

由于内部空腔的存在,环形装药结构与传统实心装药不同,起爆后装药爆轰物理场的流固耦合现象更加复杂。环形装药爆炸产生的冲击波特性及爆炸驱动壳体膨胀特性等成为亟待解决的重要问题。目前,针对内部空腔对环形装药爆炸特性的影响规律问题缺乏系统深入的研究。对此,本文基于数值模拟方法研究了环形装药空腔稀疏波的产生与影响机理及内部空腔对环形装药释能与爆炸驱动特性的影响规律,为基于环形装药结构的新型战斗部设计提供参考。

1 数值模拟方法与校验

本文采用AUTODYN软件[5]通过欧拉-拉格朗日耦合法建立了相关数值计算模型,其中,炸药和空气采用欧拉法,壳体采用拉格朗日法。数值计算方法的可靠性是研究结果可靠的前提,因此,本文首先校验数值计算方法的可靠性。

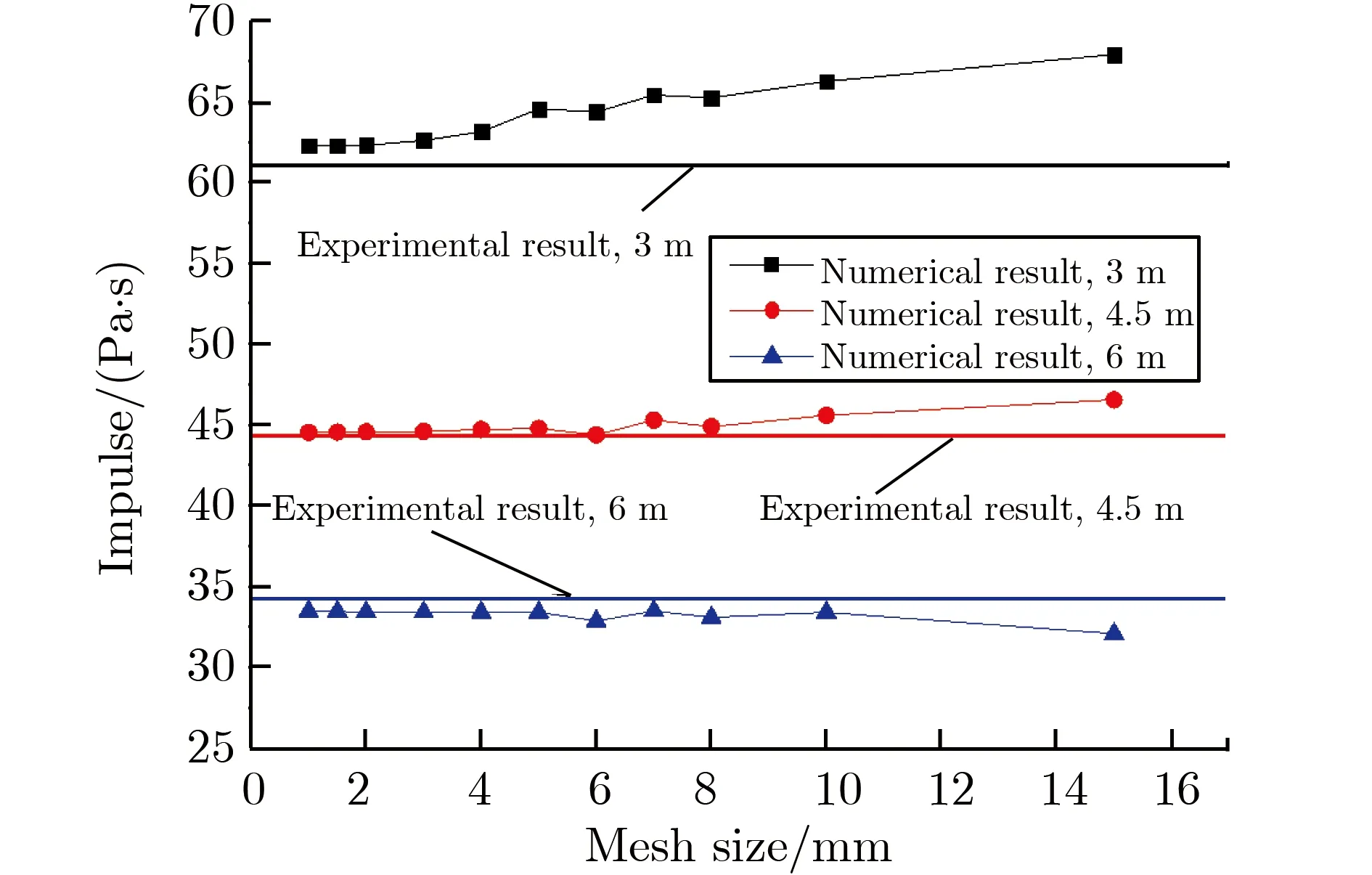

用于校验本文数值计算模型的数据为Dunnett等[6]通过试验测得的炸药爆炸产生的冲击波在不同距离处的冲量特性。Dunnett试验中:炸药类型为RX1100炸药,主要成分为88%的黑索金(通用符号RDX)及12%的增塑剂和黏结剂;炸药质量为1 kg;圆柱形炸药长径比为2;起爆方式为一端中心点起爆。静爆试验中实测有效数据为距离爆炸中心3,4.5,6 m处的冲击波冲量。本文针对静爆试验中的条件建立了数值计算模型,AUTODYN材料库中C4炸药的主要成分为90%的RDX,与Dunnett试验中用的RX1100炸药主要成分接近,因此选用C4炸药代替RX1100炸药[5]进行数值模拟。为探究网格尺寸的收敛性,本文选取了1,1.5,2,3,4,5,6,7,8,10,15 mm共 11组网格尺寸分别建立了数值计算模型。不同网格尺寸条件下,不同位置处冲击波冲量数值模拟结果与试验结果对比如图1所示。由图1可见,当网格尺寸小于2 mm后,网格尺寸的变化对数值模拟结果影响不大,均与试验结果吻合较好,因此,本文后续数值模拟中的网格尺寸均小于2 mm。

图1 不同网格尺寸条件下,不同位置处冲击波冲量数值模拟结果与试验结果对比Fig.1 Comparison between numerical results and experimental ones[5] of shock wave impulse at different positions under different mesh sizes

2 环形空腔对装药释能特性的影响

2.1 数值模型工况

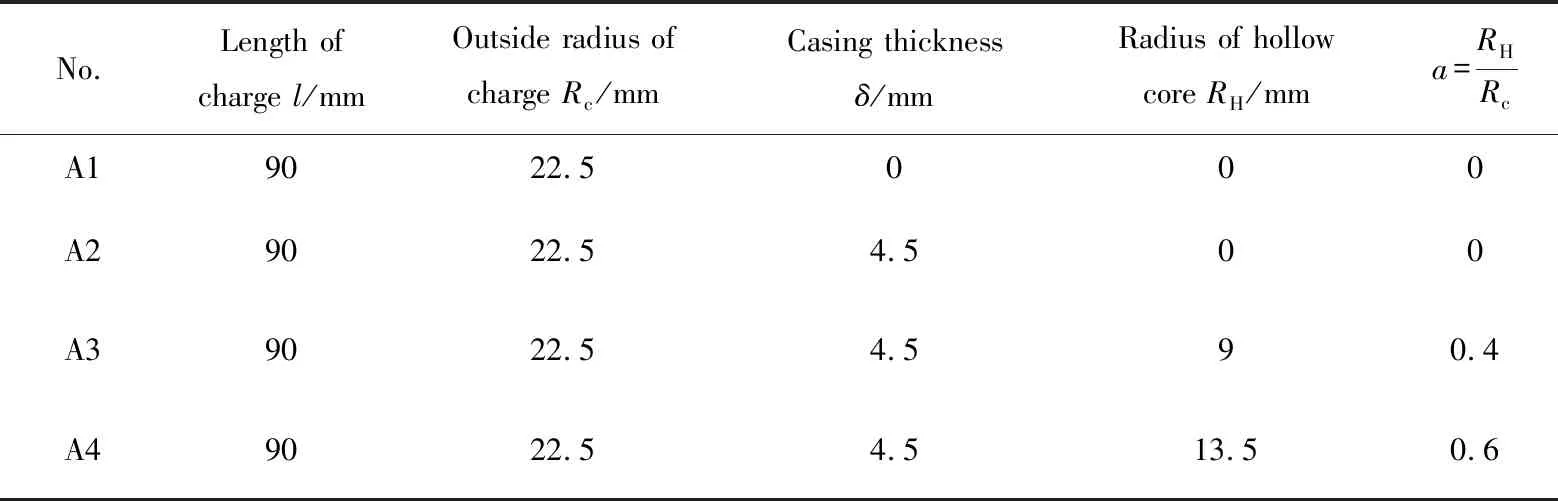

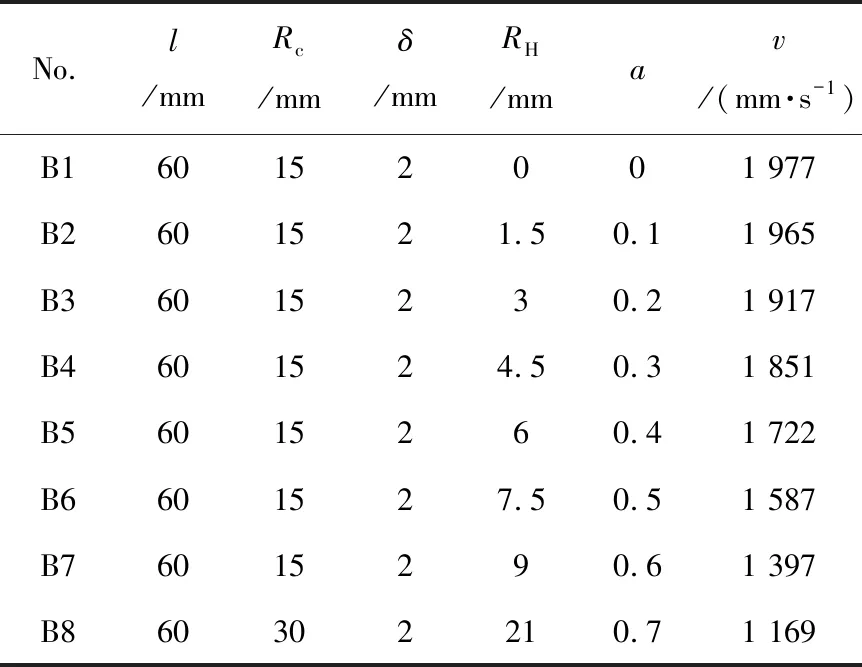

基于环形装药结构特点,本文研究了不同装药空腔内径条件下空腔稀疏波的产生与影响机理,进而分析了环形空腔对装药释能特性的影响规律,同时对比了带壳装药和裸炸药爆炸时的径向稀疏波特性。不同条件下装药结构参数如表1所列。表中,a为空腔半径与环形装药内半径的比值,即空腔内径占比。

表1 不同条件下装药结构参数表Tab.1 Parameters of specimens under different conditions

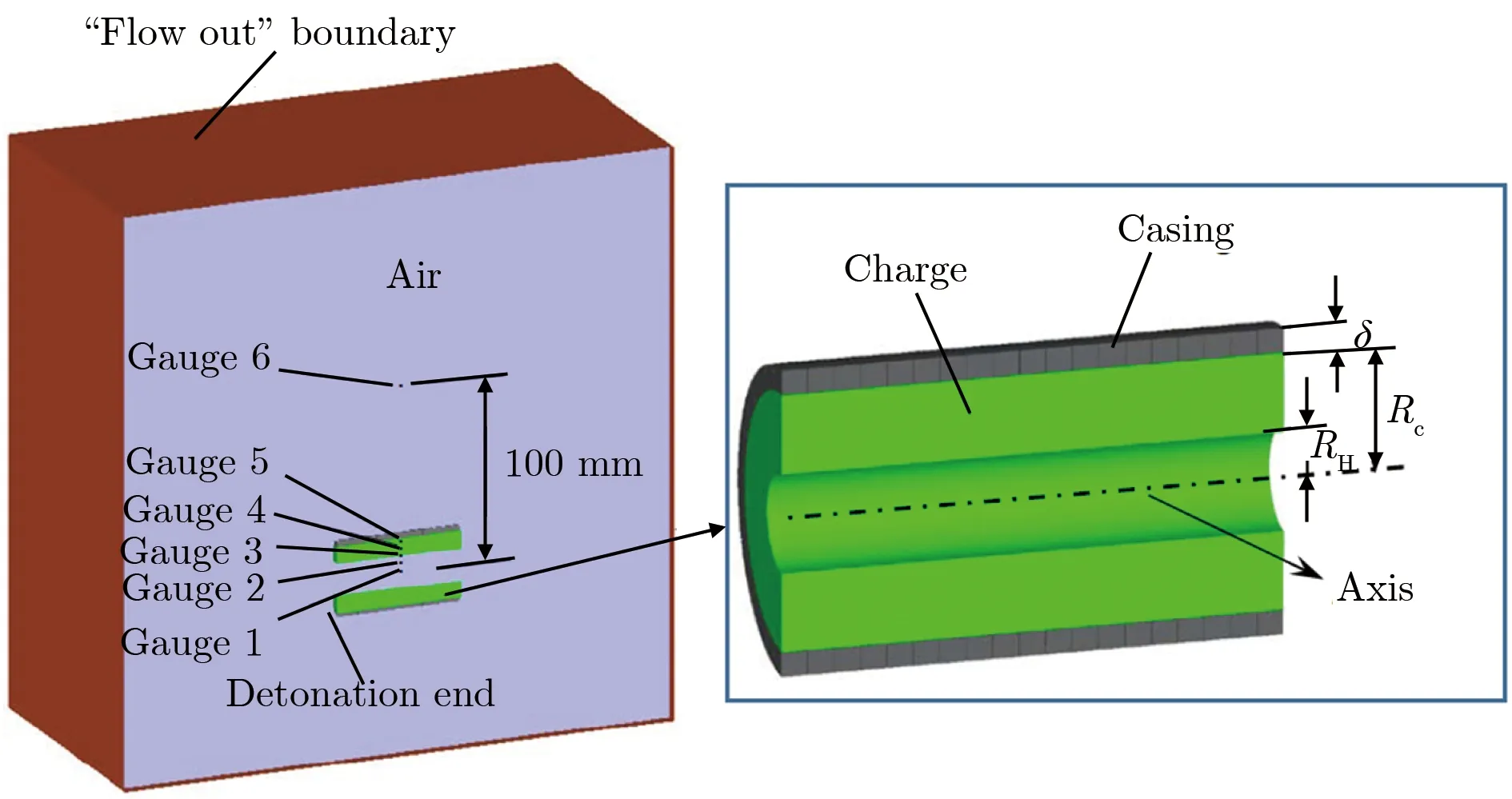

根据表1参数,采用AUTODYN软件,通过欧拉-拉格朗日耦合法建立了数值计算模型,如图2所示。由于所涉及的结构为对称结构,因此,采用1/2对称模型。数值模拟中壳体采用预制破片,起爆方式为一端面起爆。为保证数值模拟计算精度及节约计算时间和资源,数值模拟中:网格尺寸设置为1.5 mm;对空气域设置流出边界(“flow out”边界)用以模拟实际无限空气域情况;炸药设置为B炸药,状态方程采用JWL(Jones-Wilkins-Lee)模型,具体材料参数来自文献[5];预制破片为45号钢,用Johnson-Cook模型来模拟钢质材料的动态响应,具体材料参数来自文献[7],45号钢材料模型的可靠性已在文献[8]中进行了校验。从装药轴线处至装药外半径处均匀设置5个观测点用以记录不同条件下装药内部压力情况,在距装药中心100 mm处设置一个观测点用以记录不同条件下装药爆炸产生的冲击波特性。

图2 数值计算模型Fig.2 Numerical model

2.2 数值模拟结果

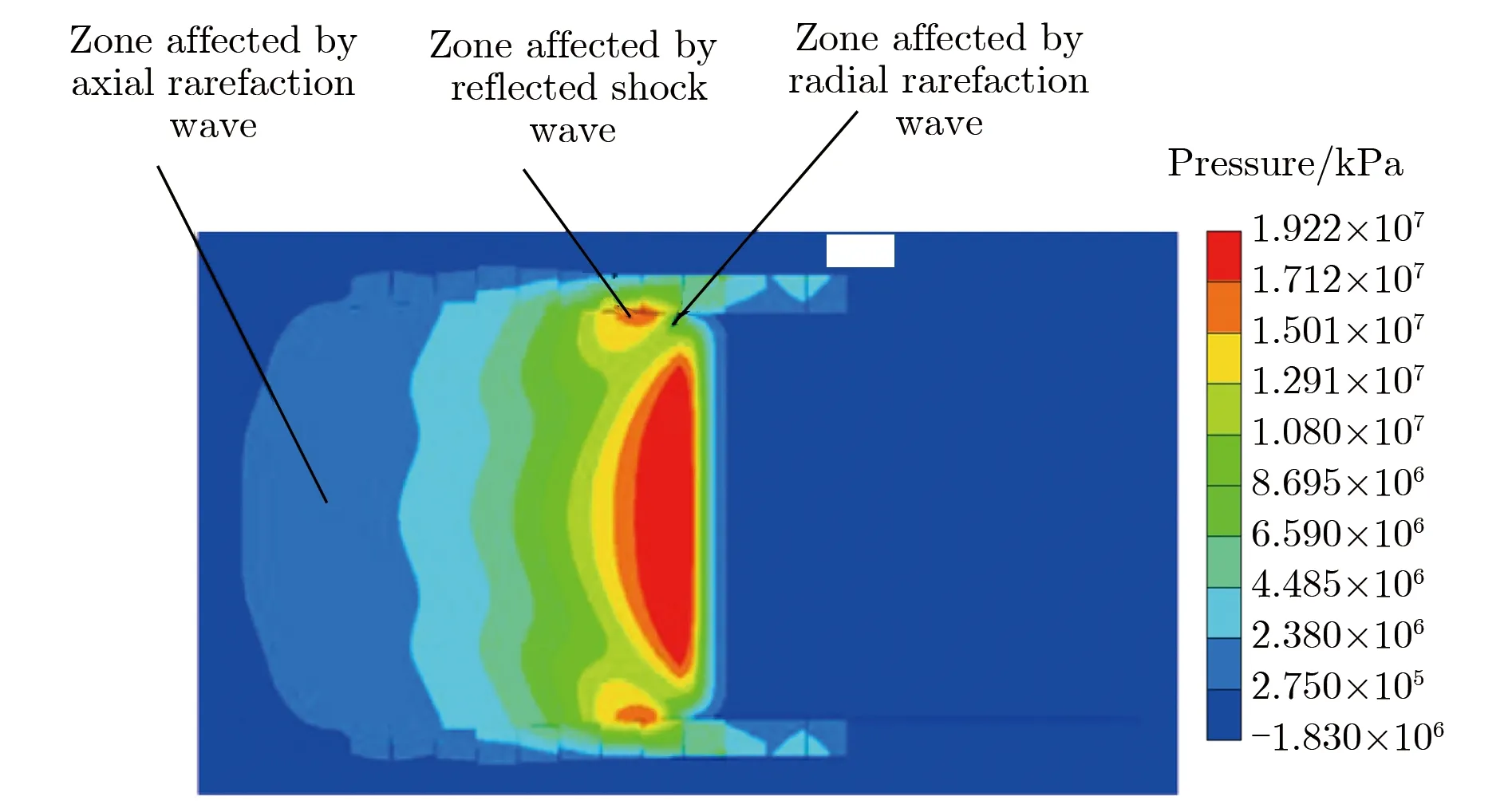

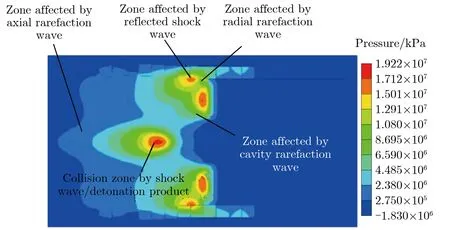

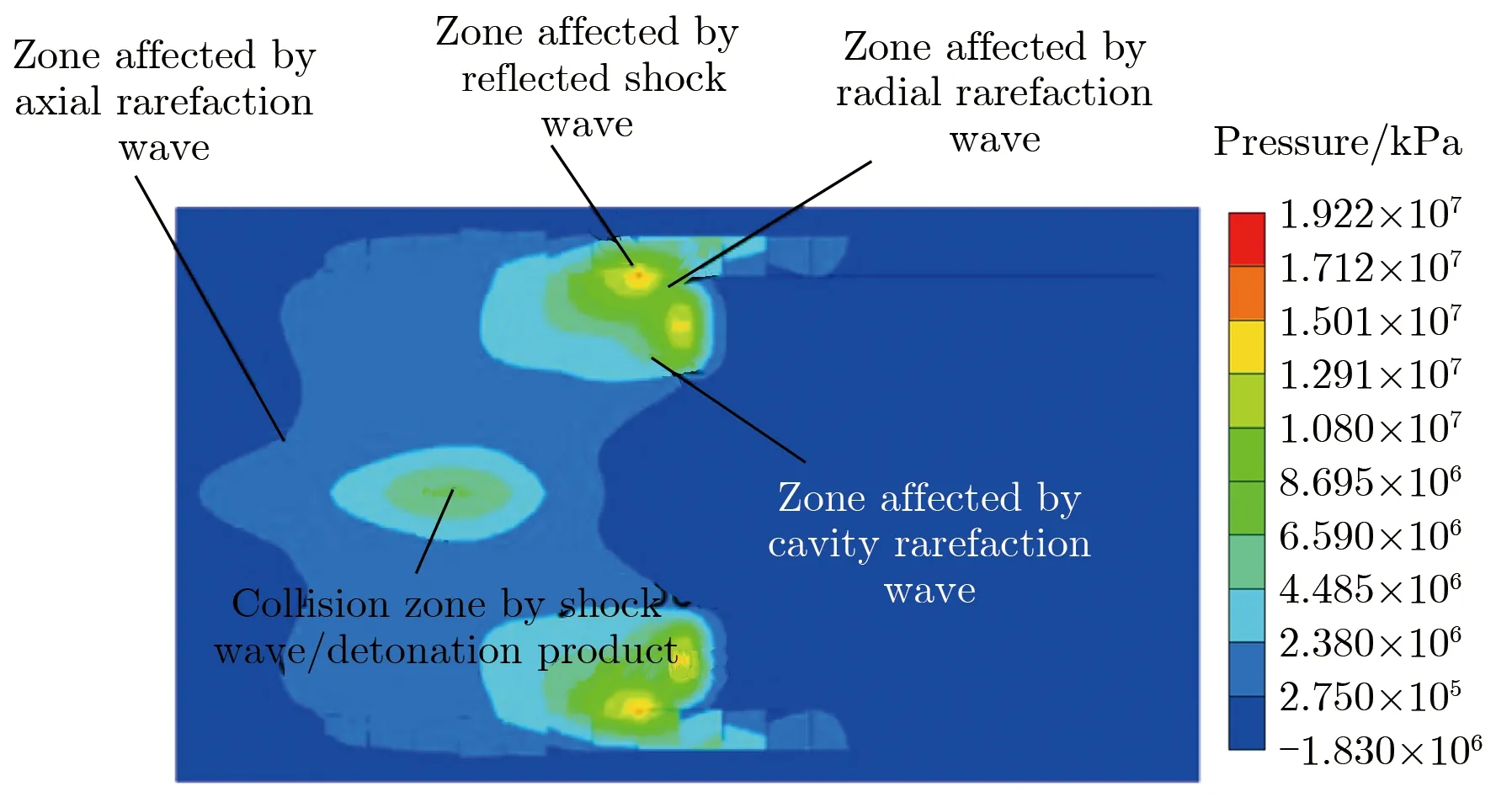

本文基于数值模拟结果重点对比带壳装药与裸装药、环形装药与实心装药条件下的爆轰波传播与冲击波时空演化特征,分析空腔稀疏波的产生与影响机理。图3为不同条件下典型时刻装药爆轰波传播特性、轴向/径向/空腔稀疏波影响特性及冲击波作用规律数值模拟结果。

(a) Bare charge, a=0

(b) Cased charge, a=0

(c) Cased charge, a=0.4

(d) Cased charge, a=0.6图3 不同条件下,典型时刻(t=5 μs)装药爆轰波传播特性、轴向/径向/空腔稀疏波影响特性及冲击波作用规律数值模拟结果Fig.3 Characteristics of detonation wave propagation,influence characteristics of axial/radial/cavity rarefaction wave and interaction of shock wave under different conditions when t=5 μs

由图3(a)可见,实心裸炸药在左端面起爆后,爆轰波自左向右传播,爆轰产物向后方膨胀产生轴向稀疏波,由于裸装药外侧无壳体,因此爆轰波在传播的过程中装药侧表面也会产生较强的径向稀疏波,耗散靠近装药外表面处的爆轰反应能量,使靠近装药外表面处高压区面积较小。由图3(b)可见,带壳实心装药在左端面起爆后,爆轰波自左向右传播,爆轰产物同样向后方膨胀产生轴向稀疏波,但由于壳体的约束作用,削弱了径向稀疏波,相对减小了由径向膨胀引起的能量耗散,使靠近装药外表面处高压区面积稍大于实心裸炸药,由于本文壳体采用的是预制破片,因此对径向稀疏波的削弱作用有限,同时爆轰波在自左向右传播的过程中会与壳体碰撞形成反射冲击波传入爆轰产物。由图3(c)可见,a=0.4时,带壳环形装药在左端面起爆后,爆轰波自左向右传播,与带壳实心装药相比,爆轰产物除向后方和外侧膨胀产生轴向稀疏波和径向稀疏波外,爆轰产物还会向空腔膨胀产生空腔稀疏波,使炸药中的爆轰波和空气中的冲击波呈不同的时空演化规律,在轴向、径向和空腔稀疏波的联合影响下,爆轰反应能量耗散较大,使爆轰反应高压作用区面积较小,由爆轰波与壳体碰撞后传入爆轰产物的反射冲击波产生的高压区面积也小于带壳实心装药,另外,由于空腔结构的存在使爆轰产物在装药中心处碰撞产生高压区。由图3(d)可见,随着装药空腔尺寸的进一步增加,环形装药厚度减小,稀疏波对能量的耗散效应增强,爆轰波阵面高压区面积进一步减小,由于装药质量减少及稀疏波削弱效应增强导致装药输出能量降低,爆轰波与壳体碰撞后的反射冲击波在爆轰产物中产生的高压区面积减小,同时爆轰产物在装药中心处碰撞产生的高压区面积也减小。

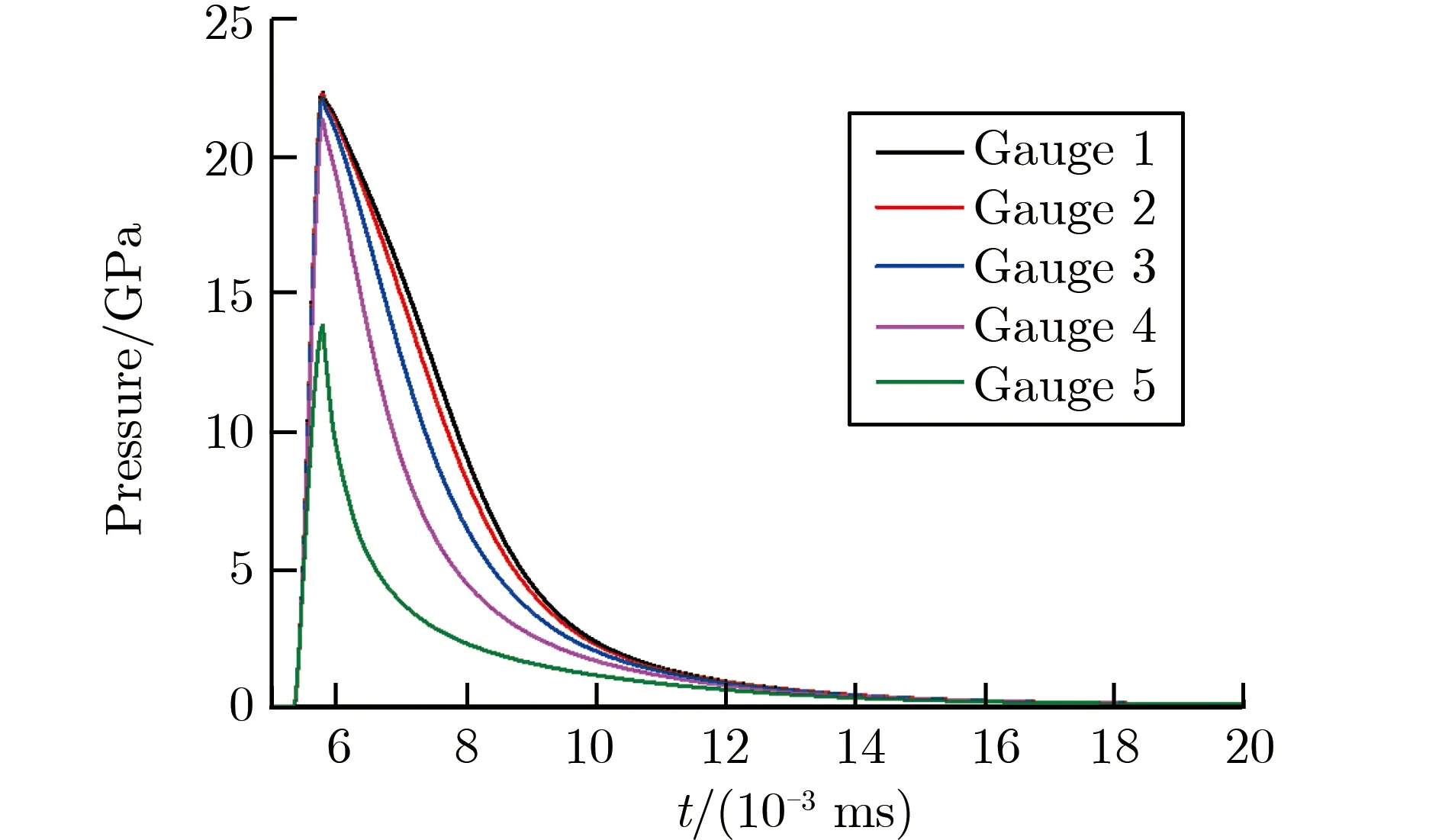

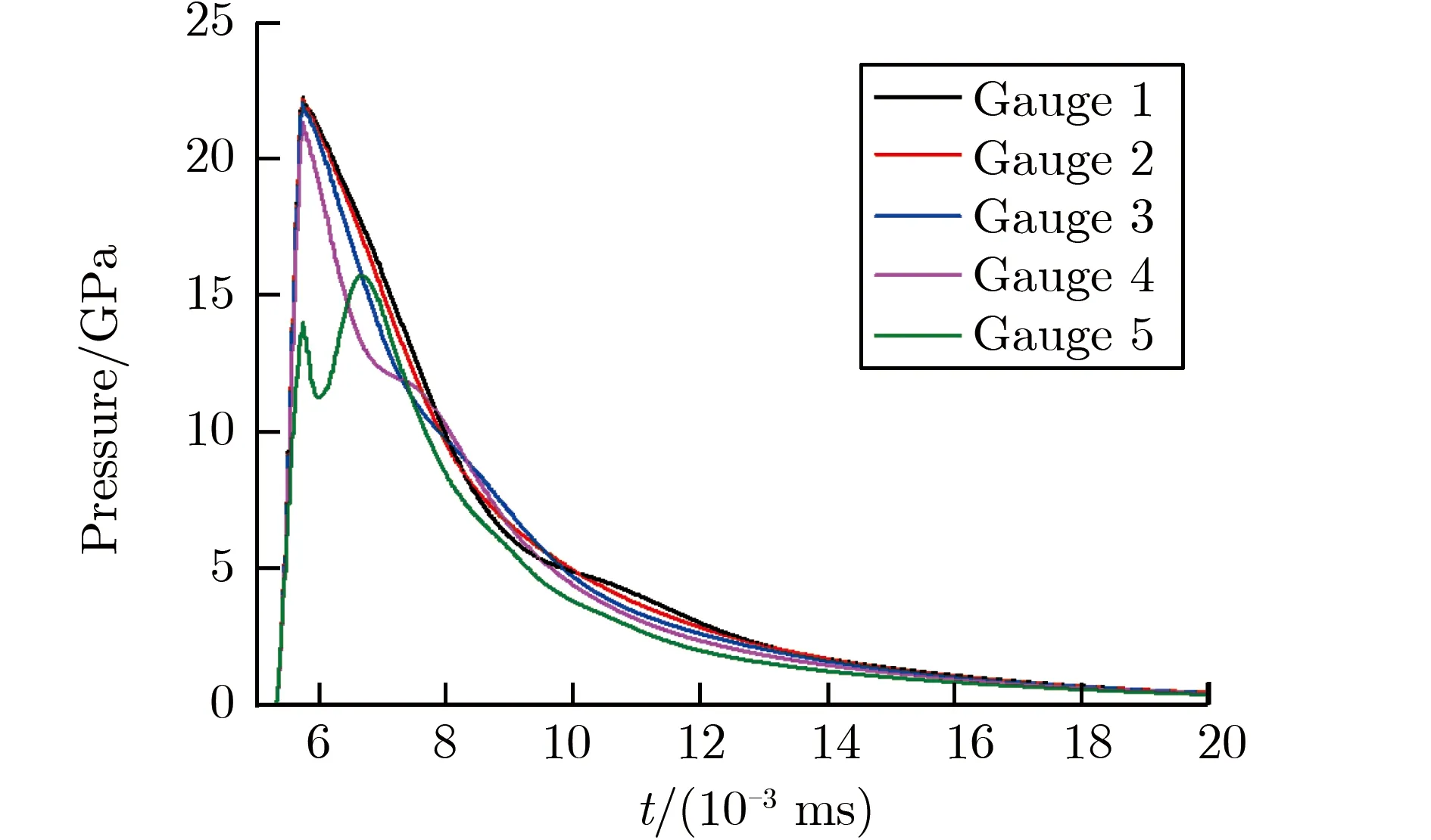

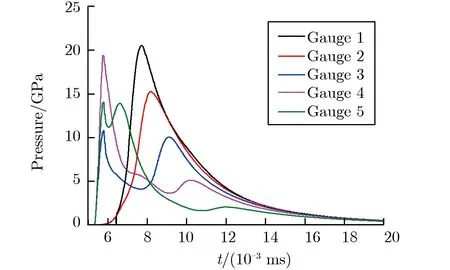

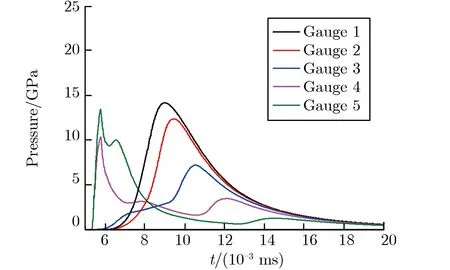

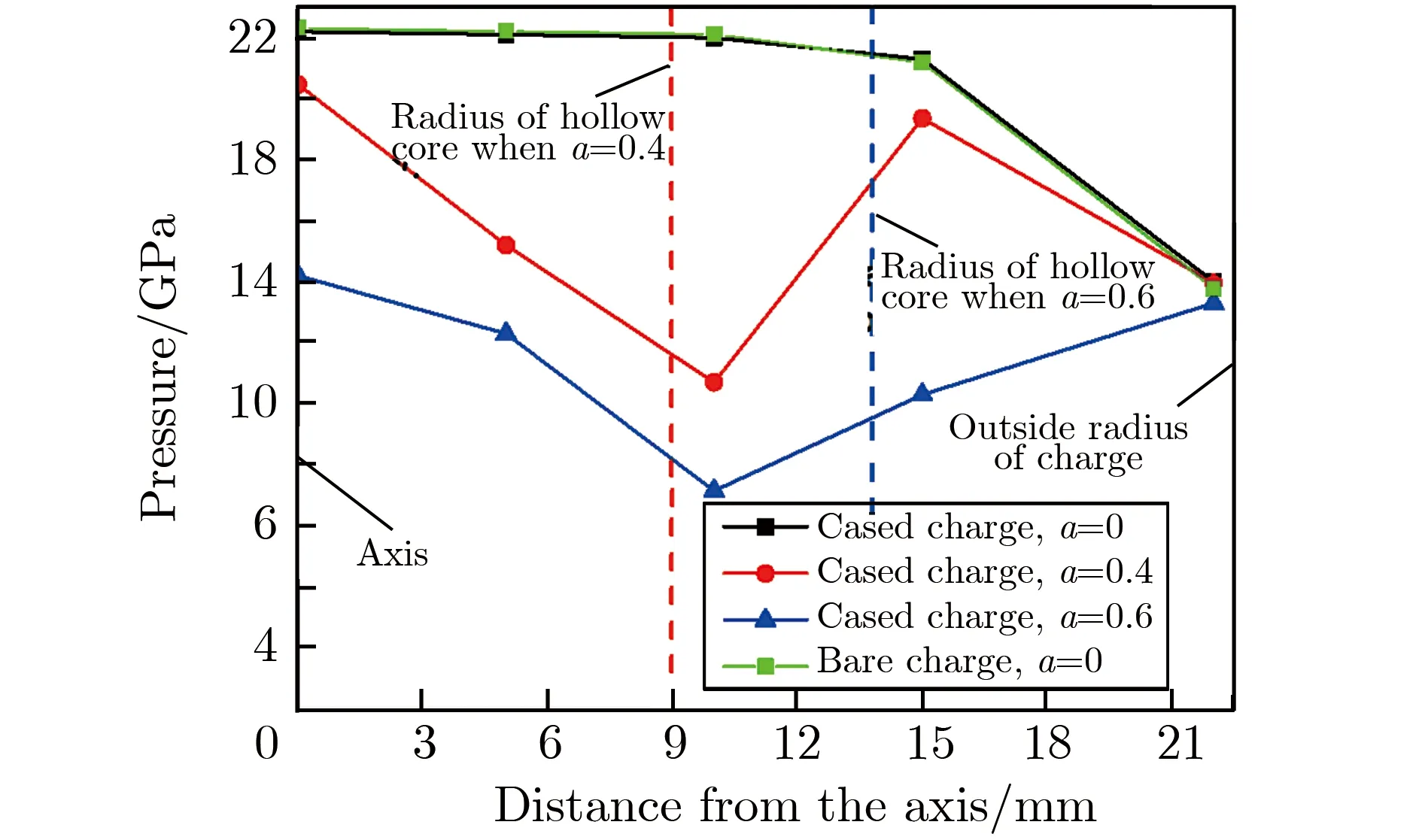

图4和图5分别为不同条件下,装药内不同观测点压力随时间的变化关系和压力峰值。由图4和图5可见,由于径向稀疏波的影响,靠近装药外侧的压力峰值远低于其他位置处的压力峰值;带壳实心装药内部距装药对称轴不同距离处的压力特性与无壳实心装药时类似,不同的是装药外侧处由于受爆轰波与壳体碰撞后传入爆轰产物的反射冲击波的影响产生了二次压力跃升,同时由于壳体的约束作用使能量不易耗散,导致带壳实心装药内部不同位置处压力曲线的脉宽大于无壳实心装药内部不同位置处压力曲线;环形装药空腔处的压力主要为爆轰产物在装药中心处碰撞产生,产生时间较为滞后;当观测点位于环形装药空腔处时,由于爆轰产物在装药对称轴处碰撞使观测点压力峰值随与对称轴距离的增加而减小;当观测点位于环形装药所在位置处时,观测点压力峰值的变化主要取决于环形装药的厚度及径向稀疏波和空腔稀疏波的削弱强度。

(a) Bare charge,a=0

(b) Cased charge,a=0

(c) Cased charge,a=0.4

(d) Cased charge,a=0.6图4 不同条件下,装药内不同观测点处的压力随时间的变化关系Fig.4 Pressure vs. time of gauge points under different conditions

图5 不同条件下,装药内不同观测点处的压力峰值Fig.5 Peak pressure of gauge points under different conditions

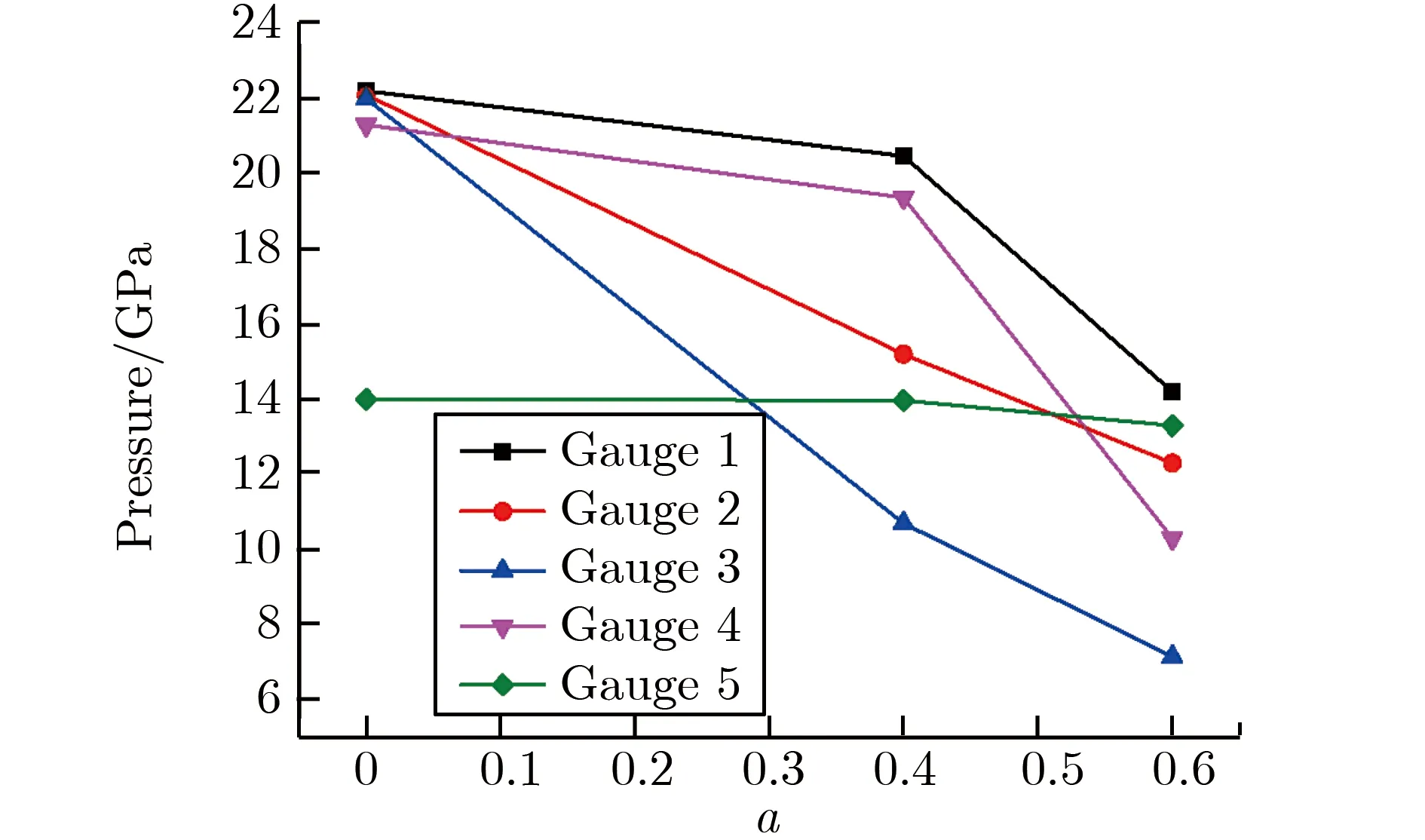

图6为带壳装药内不同观测点处压力峰值随空腔内径占比的变化关系。由图6可见,随着装药内部空腔尺寸的增加,由于装药质量减少及稀疏波削弱效应增强导致爆轰输出能量降低,除靠近装药外侧的观测点以外,其他各点处压力峰值均下降。靠近装药外侧观测点处压力峰值变化不大的主要原因是该处压力峰值主要取决于径向稀疏波的影响,而径向稀疏波受空腔尺寸的影响较小。

图6 装药内不同观测点处压力峰值随空腔内径占比的变化关系Fig.6 The peak pressure of gauge points changes with the cavity size

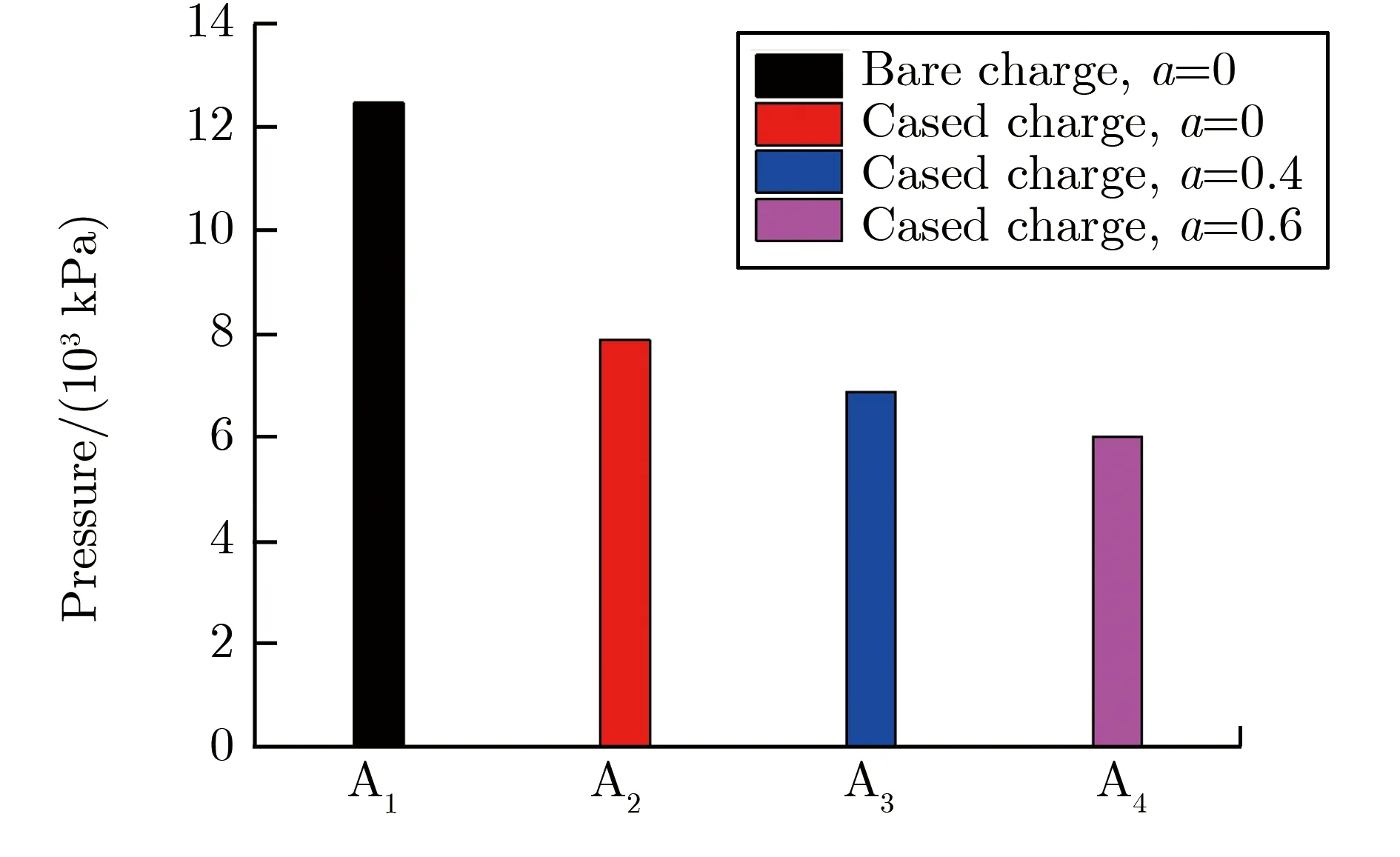

图7为不同装药爆炸后,距爆炸中心100 mm处的冲击波压力峰值。由图7可见,带壳实心装药爆炸后驱动壳体产生的高速破片吸收大量能量,因此在相同装药条件下带壳实心装药爆炸产生的冲击波压力峰值远低于无壳实心装药爆炸。本文研究中,离爆炸中心距离为100 mm时,带壳实心装药爆炸产生的冲击波压力峰值比无壳实心装药爆炸低约37%。随着空腔尺寸的增加,由于装药质量减少及稀疏波消弱效应增强导致装药能量输出降低,爆炸产生的冲击波压力峰值减小。当a为0.4时,离爆炸中心距离为100 mm处的冲击波压力峰值比实心装药(a=0)时低约13%;当a为0.6时,离爆炸中心距离为100 mm处的冲击波压力峰值比实心装药时低约24%。

图7 不同装药爆炸后,距爆炸中心100 mm处的冲击波压力峰值Fig.7 Peak pressure of shock wave at 100 mm away from the explosion center after explosion with different charges

3 环形空腔对装药爆炸驱动特性的影响

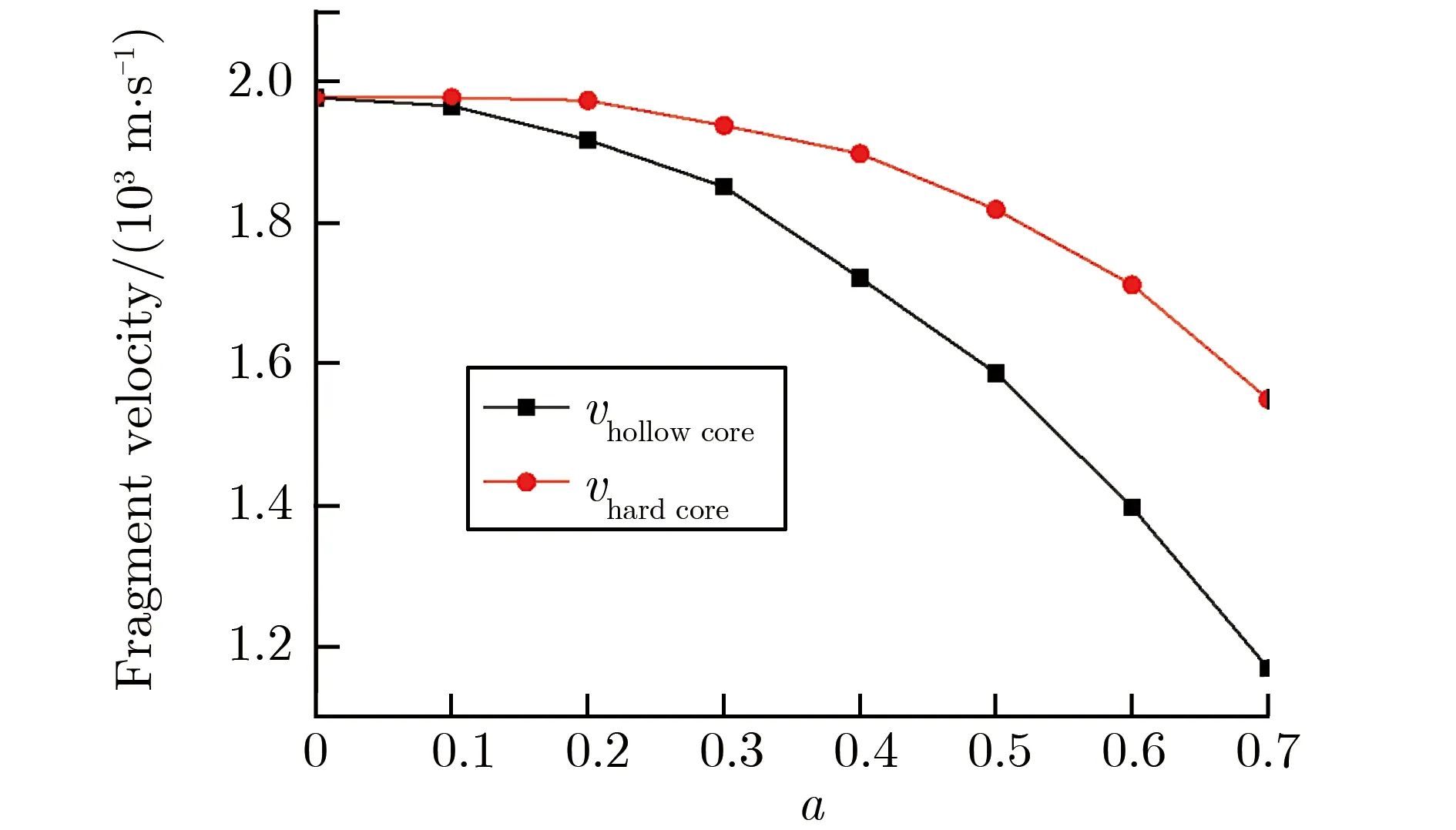

金属壳体在炸药爆炸驱动下会膨胀变形破碎产生高速破片。针对相同的外壳结构,可采用破片的不同初速特性来表征不同装药结构的爆炸驱动能力。为进一步分析内部空腔尺寸对环形装药爆炸驱动特性的影响规律,本文选取文献[8]中的数据进一步分析,不同空腔内径装药结构参数及破片初速度v如表2所列[8]。不同装药空腔尺寸下破片初速数值模拟结果与“刚性”假设[9](“刚性”假设:假设环形装药内部空腔填充了刚性物质)下理论计算结果对比如图8所示。

图8 不同空腔内径占比条件下破片初速数值模拟结果与“刚性”假设下破片初速理论计算结果对比Fig.8 Comparison between the fragment velocities from the warheads with hollow core and those with hard core at different a

由图8可见:“刚性”假设时,带壳环形装药的破片速度为不考虑空腔稀疏波时的破片速度,此时带壳环形装药质量小于带壳实心装药,因此,“刚性”假设时带壳环形装药破片速度小于带壳实心装药破片速度,表明装药质量减少会降低环形装药爆炸的驱动能力;当空腔内径相同时,带壳实心装药破片速度小于“刚性”假设时带壳环形装药,由于装药质量相同,表明空腔稀疏波会降低环形装药爆炸的驱动能力。

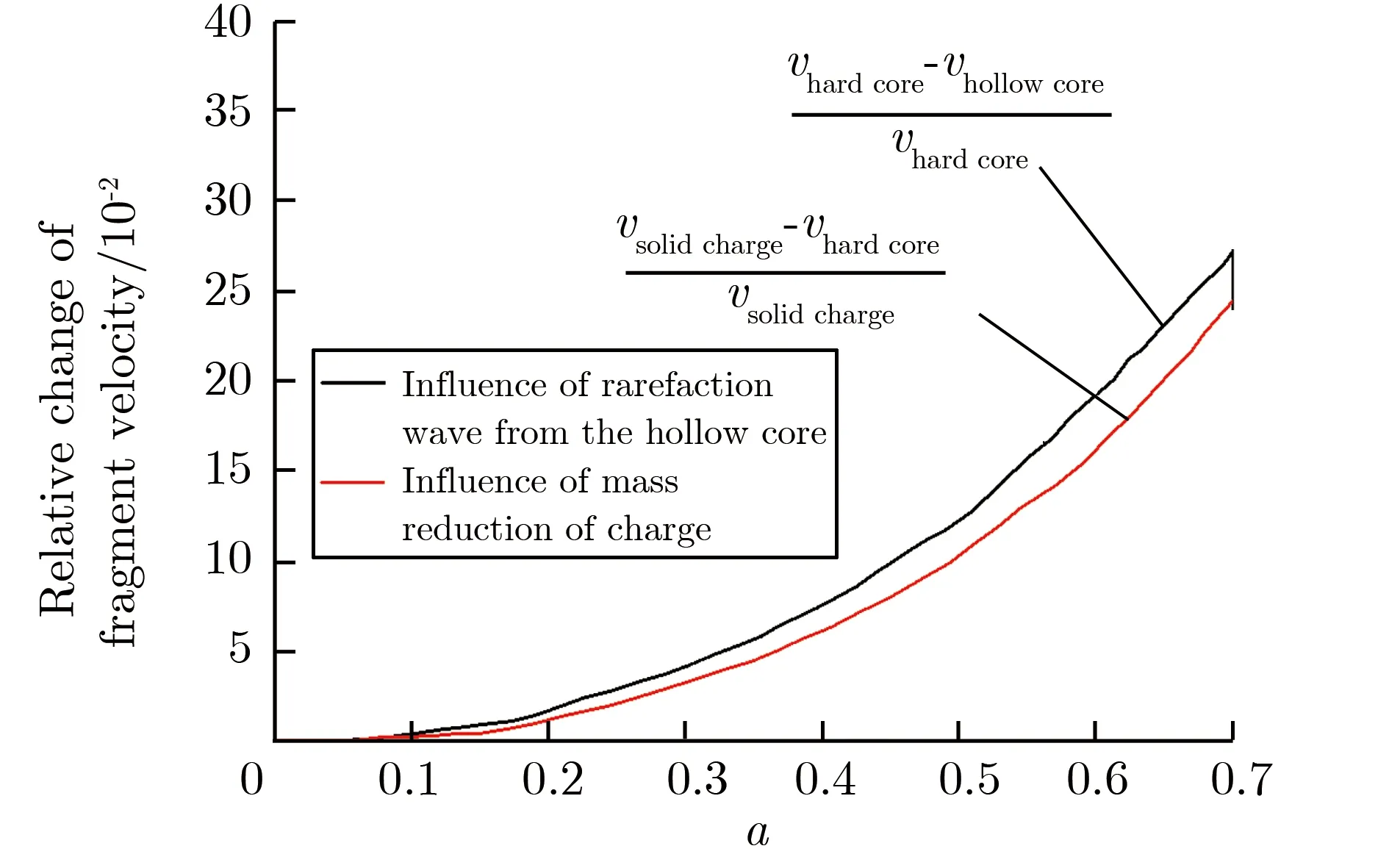

图9为典型条件下环形装药质量减少与空腔稀疏波对环形装药爆炸驱动能力影响的对比。由图9可见:随着装药内部空腔尺寸的增加,炸药质量减少,使空腔稀疏波对环形装药爆炸驱动能力的影响变强;空腔稀疏波对环形装药爆炸驱动能力的降低作用略大于环形装药质量减少对环形装药爆炸驱动能力的降低作用,二者总体相差不大。本文中,当a为0.4~0.6时,环形装药空腔稀疏波效应使破片速度降低7.7%~19.2%,环形装药质量减少使破片速度降低6.1%~15.6%,空腔稀疏波和装药质量减少联合使破片速度降低13%~29%。需说明的是,本文“刚性”假设下的破片初速度是由文献[9]中Hirsch基于能量守恒原理获得的理论公式计算所得,未考虑刚性壁产生的反射冲击波,实际上刚性壁产生的反射冲击波会对结果有影响,会略微增大文中的vhard_core,使(vhard_core-vhollow_core)/vhard_core增大,(vsolid_charge-vhard_core)/vsolid_charge减小,即增大了图9中2条曲线的差距。

图9 环形装药质量减少与空腔稀疏波对爆炸驱动能力影响对比Fig.9 Influence of rarefaction wave from the hollow core and mass reduction of charge on explosive driving capability

表2 不同空腔内径下装药结构参数及破片初速结果[8]Tab.2 Charge parameters and fragment velocities under different cavity size

4 结论

本文基于数值模拟方法,研究了环形装药空腔稀疏波的产生与影响机理及内部空腔对环形装药释能与爆炸驱动特性的影响规律,可为基于环形装药结构的新型战斗部设计提供参考,得到的主要结论为:

(1) 环形装药爆轰波传播特性及稀疏波影响特性分析结果表明,与实心装药相比,环形装药爆轰过程中除受径向和轴向稀疏波的影响外,空腔也会产生稀疏波,且对爆轰能量的耗散效应随着空腔内径的增加而增强。

(2) 带壳环形装药内,不同观测点处的压力主要取决于空腔尺寸和观测点所在位置,当观测点位于环形装药空腔处时,由于爆轰产物在装药对称轴处碰撞使观测点处压力峰值随与对称轴距离的增加而减小;当观测点位于环形装药所在位置处时,观测点处压力峰值的变化主要取决于环形装药的厚度及径向和空腔稀疏波的削弱强度。

(3) 随着装药空腔尺寸的增加,由于装药质量减少及稀疏波消弱效应增强导致装药输出能量降低,爆炸产生的冲击波压力峰值减小,本文研究条件下,空腔内径占比为0.4与0.6的带壳环形装药近距离处爆炸冲击波压力峰值分别比带壳实心装药低约13%和24%。

(4) 随着空腔尺寸的增加,由于装药质量减少及空腔稀疏波效应增强使环形装药爆炸驱动能力下降导致破片初速度呈指数下降;在本文研究的装药条件下,空腔稀疏波对环形装药爆炸驱动能力的削弱作用略大于环形装药质量减少带来的影响,二者均随空腔尺寸的增加而增强;当空腔内径占比为0.4~0.6时,在空腔稀疏波和装药质量减少的联合影响下,破片速度降低约为13%~29%。