一种无定角检测的单轮张力传感器研究∗

何浚冉,孙 毅,2∗,单继宏,2,毛亚郎,2,叶伟伟,2,陈小航

(1.浙江工业大学机械工程学院,浙江 杭州 310014;2.浙江工业大学宁海研究院,浙江 宁海 315600)

张力传感器是较为常用的一类传感器,其在张力控制过程中扮演了重要的角色[1-2],被广泛应用于钢丝绳缆、纺织线缆、航母阻拦索等绳缆生产及使用的场合中[3],实时检测和控制绳缆的张力,是工程实践中张力检测和控制的基础[4]。

张力传感器有单滚轮式、三滚轮式、穿轴式、波螺纹式等多种形式。基于电阻应变原理的单滚轮式是较为常见的一种张力传感器形式,具有结构简单、安装方便的特点,被广泛应用在钢丝绳[5]、卷材、纺织[6]、印刷[7]等的张力检测系统上。但是单滚轮式张力传感器也存在测量精度低,灵敏性较差的缺点,不能良好地应对绳缆等所测对象的施力方向变化所带来的影响[8],限制了它的检测精度和应用场合。

为实现任意施力方向下的无定角张力检测,提出了一种新型无定角张力检测方法,设计了新型的单滚轮式张力传感器结构,以适应不同用途的单轮式张力检测需求,提高单滚轮式张力传感器的检测精度和灵敏性。

1 无定角检测

1.1 单轮张力传感器检测方法

单滚轮式张力传感器的张力检测原理如图1所示。

图1 单轮张力传感器受力分析

图1 中α、β为绳缆与水平方向的夹角,FT为绳缆张力,FG为滚轮和轴承的重力,FX、FZ分别为绳缆张力的水平分力和竖直分力,有:

式中:FXT、FZT分别为水平方向和竖直方向合力。通常情况下单滚轮式张力传感器呈非对称布置,即α与β不等,张力传感器在确定的绳缆夹角α与β的条件下,通过检测水平(或竖直)方向的力FX(FZ),可以计算得到绳缆的张力FT。在实际的生产过程中,由于工作环境、安装差异等外部因素都会造成绳缆夹角α和β产生动态的变化,极大影响张力检测的精确性。

1.2 无定角检测方法

一种新型无定角检测张力的方法无需确定的夹角α与β,亦能动态检测准确的绳缆张力,其检测原理如图2 所示。

图2 无定角张力检测原理

图中θ为绳缆接触滑环部分与滑环圆心的夹角,以下简称包角,FT为绳缆所受张力,FX、FZ分别为绳缆张力的水平和竖直方向分力,γ为包角θ的角平分线与水平线的夹角,如图2(a)所示三角形①中,包角θ、绳缆夹角α与γ存在如式(2)所示关系:

式中:γ可以通过绳缆水平、竖直张力分量FX、FZ表示为:

ε为包角θ的角平分线与竖直线的夹角,如图2(b)所示三角形②中,包角θ、绳缆夹角β与ε存在如式(4)所示关系:

式中:ε可以通过绳缆水平、竖直张力分量FX、FZ表示为:

根据式(2)~式(5),可以得出绳缆夹角α与β和绳缆水平、竖直张力分量FX、FZ、包角θ存在如下所示关系:

因此通过检测实时的绳缆张力水平、竖直方向分力以及包角,代入式(6)即可获得实时的绳缆夹角α、β,从而通过式(1)即可检测到准确的绳缆张力。

2 张力传感器设计

2.1 张力传感器总体结构设计

基于上述无定角检测方法,设计了单轮无定角检测张力传感器结构,如图3 所示。

图3 无定角张力传感器结构图

无定角张力传感器结构主要由基座、包角检测模块、张力检测模块三部分组成。基座用于固定到捻制设备上,张力检测模块则通过悬臂梁A 与套壳连接面C 固定,通过悬臂梁B 与基座连接面D 固定,同时包角检测模块通过轴承与套壳连接,组成无定角张力传感器的整体结构。在传感器结构的各部分组成模块中,包角检测模块用于检测实时的绳缆包角数据,张力检测模块用于检测绳缆水平、竖直方向的张力分力。绳缆放置在滑轮中央,张力通过滑轮作用到套壳表面,同时,套壳通过连接面C 将张力作用到张力检测模块的悬臂梁A,从而基于无定角检测原理对张力进行检测,其受力简图如图4 所示。

图4 传感器受力简图

2.2 包角检测模块设计

包角检测模块结构如图5 所示。

图5 包角检测模块结构图

在滚轮的轮槽中放置压电晶体,使其能与绳缆直接接触。滚轮侧边安装信号发送装置,内置有脉冲电源电路,通过滚轮内部的出线槽连接压电晶体。当绳缆接触压电晶体时,压电晶体发生压电效应,脉冲电源电路产生如图6 所示的电压脉冲UM,直至绳缆离开压电晶体。

图6 脉冲信号示意图

图中T 为一个脉冲周期,tw为一个脉冲宽度。在实际过程中,一个脉冲周期内的滚轮转速变化较小,可视为恒定转速分析。因此包角检测模块可通过实时检测采集的脉冲信号占空比(即脉冲宽度与脉冲周期的比值),来获得实时的绳缆包角θ,其测量方式可以表示为:

考虑到转过一个包角所需时间偏短,会导致包角检测精度不够,因此,在滚轮轮槽上均布4 组压电晶体,提高包角检测的精确性。假设每组压电晶体的脉冲宽度为twi(i=1,2,3,4),则绳缆包角θ可以表示为:

由于包角检测模块放置于滚轮上,随着滚轮一起转动,信号不便于采用有线传输的形式,因此,选用主从式蓝牙模块进行信号无线传输,将脉冲电源电路与蓝牙模块集成。信号发送装置系统结构如图7 所示。

图7 信号发送装置系统框图

2.3 张力检测模块设计

弹性体是张力检测模块中最主要的组成部分,其结构如图8 所示。

图8 弹性体结构图

在矩形梁相邻两侧面上开两个通槽,使矩形梁侧面的壁厚不一致,这种结构具有较好的解耦能力,可以有效减少维间耦合误差[9]。其次,在矩形梁两侧构造悬臂梁,用以连接基座和套壳,通过螺纹孔进行固定。在两个通槽中间构造凹槽,以减小弹性体刚性,增加相应方向的弹性变形。

张力检测模块采用电阻应变式的检测原理[10],基于电阻应变效应进行张力检测,需要考虑应变片的排布位置。将一组应变片分别贴于弹性体变形的受拉区和受压区,对弹性体形变进行感应。应变片贴片分布图如图9 所示,其中R7、R8表示贴于弹性体背面。

图9 应变片贴片分布图

将应变片R1、R2、R3、R4组成一个惠斯通全桥电路Ⅰ,用以检测z方向的张力;同时,将应变片R5、R6、R7、R8组成另一个惠斯通全桥电路Ⅱ,用以检测x 方向的张力。每个惠斯通全桥电路,都各自有两个应变片处于受拉状态,两个应变片处于受压状态,其电桥电路如图10 所示。

图10 应变电路结构图

U0表示提供给全桥电路的稳定电压,Uz和Ux分别表示全桥电路Ⅰ和全桥电路Ⅱ的输出信号,对应z轴和x轴方向的应力应变情况。

由于应变电桥电路的电压输出信号较为微弱,需要加入信号调理电路进行信号处理[11],将采集到的模拟信号的变化范围调整到某一预定的区间,同时对信号进行滤波及线性化处理。基于ARM 微控制器设计信号调理电路,包括前置放大器、滤波电路和保护电路等部分,前置放大器采用AD620 作为主要的放大器,其增益计算公式[12]为:

RG为增益电阻,其阻值为140 Ω,经由放大电路将张力信号从毫伏级放大350 倍至伏级,内部放大电路如图11 所示。

图11 内部放大电路图

经过滤波电路和模数转换之后将处理完成的张力信号通过主从式蓝牙模块进行无线传输。由此弹性体、应变电桥电路、信号调理电路、蓝牙发送模块组成了张力检测模块,如图12 所示。

图12 张力检测模块系统框图

3 结构体仿真分析与优化

传感器的弹性体属于敏感元件[13-14],为了获得较高的灵敏度和稳定性,更好地检测张力,需要选择适宜的应变片贴片位置。考虑到实际实验环境较为复杂,不易于进行实验确定,因此以通过有限元分析的方式来确定应变片合适的贴片位置,基于ANSYS19.0 对弹性体进行应力分析,以确定最适宜的弹性体尺寸。

根据实际工作环境,确定传感器测量范围,最大承受载荷为200 N。基于实际工作场景所需的基座以及套壳大小对弹性体尺寸进行不断的仿真调整,以适应传感器的测量要求,最终确定了图13 所示弹性体的基本尺寸,其具体参数如表1 所示。

表1 弹性体尺寸参数 单位:mm

图13 弹性体尺寸图

通槽区域是弹性体形变最敏感的区域,对张力检测精度的影响最为明显,因此,需要对通槽区域的尺寸做进一步的应力分析,以确定最佳的通槽尺寸参数。通槽宽度l3和通槽高度h1是影响通槽区域形变的主要参数,因此通过对不同通槽宽度l3和通槽高度h1下的通槽区域应变情况进行分析,以确定最适应的通槽尺寸。基于表1 弹性体基本尺寸参数,在尺寸允许范围内任意选取通槽尺寸宽度l3,以l3为3 mm 为例,构建不同通槽高度尺寸h1的弹性体模型,导入到ANSYS 当中。选用高硬度、抗疲劳性强的硬铝合金2A12 作为弹性体材料,其弹性模量E为72×109Pa,泊松比μ为0.33。

对弹性体整体结构进行自由网格划分,然后对通槽等应力敏感区进行高精度的六面体网格划分,对部分网格较差的区域进行局部网格划分处理,提高整体网格质量,得弹性体有限元模型,如图14 所示。

图14 弹性体有限元模型

根据无定角单轮张力传感器整体结构装配形式以及受力方式,对弹性体有限元模型加载载荷和施加约束。悬臂梁B 端施加固定约束,悬臂梁A 端的圆柱面上加载力载荷FX=100 N 和力载荷FZ=-100 N,如图15 所示。

图15 弹性体载荷约束

然后对弹性体进行求解,得到通槽区域平均应变和最大应变情况,进行比较,如图16 所示。

图16 不同通槽长度h1 应变比较

当通槽长度增加时,通槽区域的应变逐渐增大,但最大应变呈现下降趋势,在通槽长度为24 mm、26 mm 时,变化幅度较大。综合考虑通槽区域的平均应变和最大应变,选取适宜通槽长度为24 mm。

保持通槽长度h1为24 mm 不变,改变通槽宽度l3,构建多组弹性体有限元模型,在相同载荷约束情况下,求解得到通槽区域平均应变和最大应变情况进行比较,如图17 所示。

图17 不同通槽宽度l3 应变比较

当通槽宽度增加时,通槽区域的平均应变和最大应变均逐步增大,考虑到通槽区域强度,选取适宜通槽宽度为7 mm。

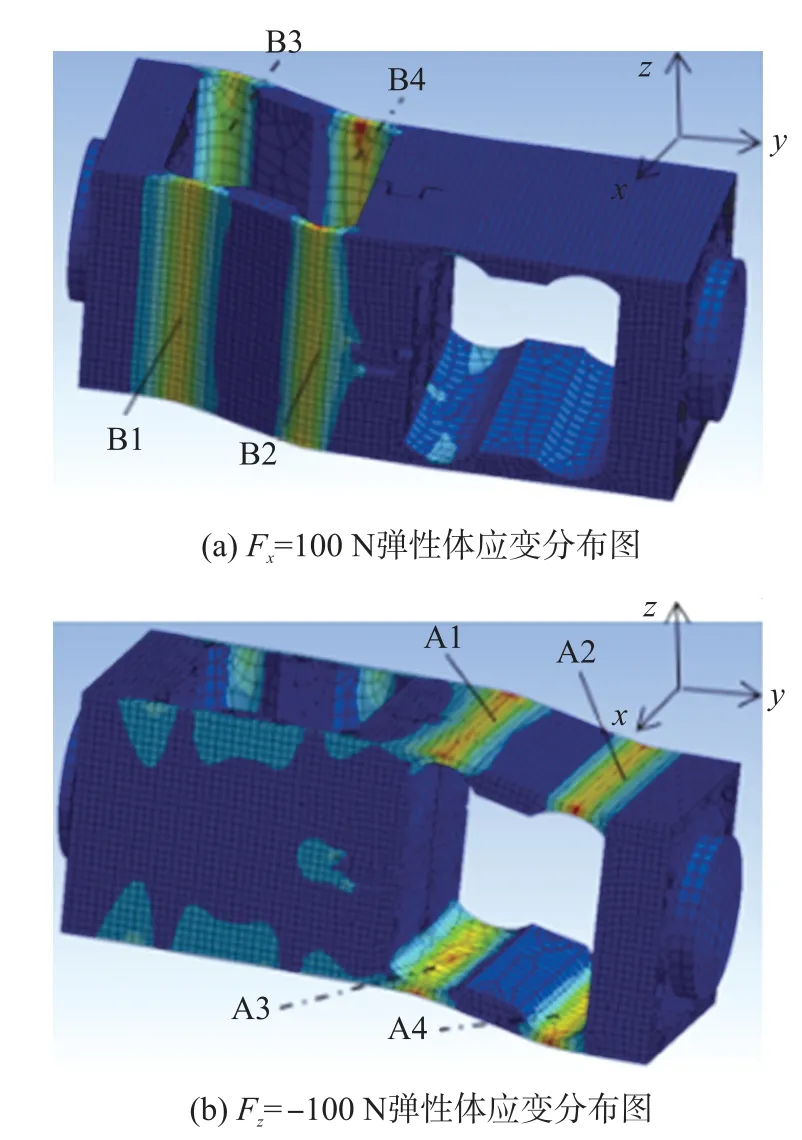

根据最终确定的通槽尺寸,构建弹性体有限元模型,进行应力分析。如图18 所示,分别是施加力载荷Fx=100 N、Fz=-100 N 时的应变分布。

图18 弹性体应变

当弹性体受到x轴方向的张力时,主要是B1、B2、B3、B4 四个应变区域变化明显,对于A1、A2、A3、A4 四个区域的影响不大;当弹性体受到z轴方向的张力时,主要是A1、A2、A3、A4 四个应变区域变化明显,对于B1、B2、B3、B4 四个区域的影响不大。

为确保弹性体的强度符合要求,对弹性体施加极限最大载荷200 N,得最大应变ε=1.909×10-3,则ε×E=1.909×10-3×72 GPa =137.46 MPa,小于硬铝合金2A12 的屈服强度360 MPa,说明该弹性体满足强度要求。

应变片的贴片位置对张力检测的精度有很大的影响[15-16],因此,采用ANSYS 自带的路径映射功能对贴片区域进行应变分析,确定最优的贴片位置,如图19 所示。

图19 路径划分图

沿弹性体A1、A2 中心线划分路径z1,沿弹性体A3、A4 中心线划分路径z2,沿弹性体B1、B2 中心线划分路径x1,沿弹性体B3、B4 中心线划分路径x2。由于A1、A2 应变与A3、A4 应变,B1、B2 与B3、B4应变是相对关系,因此,只需分析z1和x1路径应变即可。

如图20(a)所示的是Fz=-100 N 时路径z1的Y轴方向应变情况;图20(b)所示的是Fx=100 N 时路径x1的Y轴方向应变情况。

从图20(a)中可以看出,路径z1在距离a 点3 mm~5 mm 以及20 mm~23 mm 区域具有最大应变;从图20(b)中可以看出,路径x1在距离c 点3 mm~5 mm 以及19 mm~22 mm 区域具有最大应变。因此,A1、A3 区域最佳贴片位置为距离a 点3 mm~5 mm 处,A2、A4 区域最佳贴片位置为距离a点20 mm~23 mm 处,B1、B3 区域最佳贴片位置为距离c 点3 mm~5 mm 处,B2、B4 区域最佳贴片位置为距离c 点19 mm~22 mm 处。

图20 路径应变图

线性度[17-18]是传感器性能中极为重要的一个指标,无定角检测张力传感器需要保证在不同受力角度情况下,都具有良好的线性度,需对不同受力角度情况下的线性度进行分析。

Fx=50 N 时,弹性体在不同大小的Fz作用下各应变片贴片位置的应变值如表2 所示;Fz=-50 N时,弹性体在不同大小的Fx作用下各应变片贴片位置的应变值如表3 所示。由图18 可知,B1、B2、B3、B4 受x轴方向力影响应变较为明显,因此,用B1、B2、B3、B4 的总应变量表示x 方向应变,同理,用A1、A2、A3、A4 的总应变量表示z方向应变,通过传感器弹性体应变的输出变化特征用以反映传感器的输出电压信号以及张力检测情况。基于最小二乘法分别对x、z轴方向上的应变输出进行线性度的检测,有:

式中:γ是非线性度参数,其变化范围在0~1之间,当γ越接近于1 时,则表示数据线性度越好;i表示相应的x、z轴方向力;Fij表示对应轴方向上的受力大小;sj表示对应轴方向受力下的应变输出。将表2和表3 的数据代入式(10),得到x、z方向的非线非线性度参数分别为:

由上述计算结果可以看出,x、z方向上应变输出的非线性度参数都接近于1,表明弹性体在x、z方向上都具有良好的线性度。

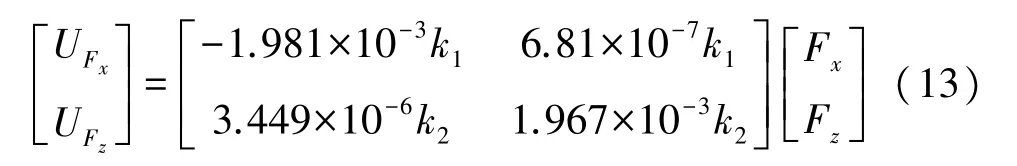

传感器弹性体针对x、z二维力方向检测,当某方向分量施加力时,其他方向分量上施加的力会对该分量检测产生干扰,造成一定的维间耦合误差,影响张力的检测值,需对传感器的最大维间耦合误差进行分析。选取表2 和表3 中Fx和Fz为零时的两组数据,以传感器弹性体应变的输出变化特征表示传感器的输出电压信号,则应变变化和传感器受力的关系有:

表2 Fx =50 N 时应变输出值

表3 Fz =-50 N 时应变输出值

式中:k1、k2分别表示Fx、Fz的输出系数,其表示传感器输出电压信号与弹性体应变变化之间的关系。

由上述非线性度计算结果可知,传感器在x、z方向上应变输出呈线性变化,故式(13)可以变换得:

由式(15)可得传感器对应方向上的维间耦合误差分别为:

综合式(16)和式(17),传感器的最大维间耦合误差仅为0.17%F.S.,呈现较好的抗维间耦合干扰的性能。

对表2 和表3 的仿真数据进行相应的线性拟合仿真,得到不同方向、大小力作用下的x、z轴方向应变输出拟合情况分别如图21 和图22 所示。

从图21 和图22 可以看出,弹性体受到不同方向张力作用时,x、z轴的应变输出基本呈直线变化,验证了该传感器具有良好的线性度。其次,施加x(z)轴方向力时,z(x)轴方向应变基本没有受到影响,验证了该传感器具有较好的解耦性能,能有效适应不同用途的单轮式无定角张力检测的需求。

图21 加载不同大小Fx 时应变输出拟合

图22 加载不同大小Fz 时应变输出拟合

4 总结

针对单滚轮式张力传感器测量精度低,适应性较差等问题,提出了一种无定角检测张力的方法,并设计了新型的单滚轮式张力传感器结构。通过有限元分析,确定了合适的弹性体通槽尺寸为24 mm、3 mm,采用路径映射确定了应变片合适的贴片区域。理论计算结果表明该新型传感器结构具有良好的线性度和较低的(0.17%F.S.)维间干扰,同时通过仿真验证了该传感器具有良好的线性度和解耦性能,能有效适应无定角张力的检测环境,解决了单滚轮式张力传感器测量精度低,适应性较差等问题。