垃圾吊稳定性技术改造

曲文龙 刘晓林 刘雅卉

(1.威海环文再生能源有限公司,山东威海 264200;2.威海市第二中学,山东威海 264200)

1.垃圾吊行车载荷摇摆技术改造

1.1 现状说明

当用吊车搬运物料时,吊车的大车、小车及提升机构的运动通常由各自的操作指令独立控制。当搬运物料到达目标位置时,由于受大车及小车加减速的影响,载荷会出现摇摆现象。当载荷摇摆时,卸载作业就不能进行,出现这种情况时,只有熟练的操作工才有可能靠控制大小车的运行来消除摇摆,但是,这需要操作工非常熟练的操作技巧和高度的专注。消除载荷的摇摆并且精微地调整载荷到达目标位置,需要很长的操作时间,这个时间大约占整个搬运工作所需时间的三分之一左右[1]。

吊车快速运行会引起载荷太大的摇摆,过大的载荷摇摆对现场作业人员的人身安全造成威胁,载荷摇摆也增加载荷及周围货物被损害的可能性,载荷摇摆已成为限制吊车提高搬运物料效率的一个主要因素。

1.2 吊车防摇摆系统控制原理

改造“内置防摇摆”系统使用科尼的可编程控制器,内置于科尼的变频器中,该反摇摆控制系统根据操作指令及吊车的实时运行状况计算出能消除摇摆的吊车大小车运行速度。变频器根据所要求的速度通过电机驱动吊车大车和小车的运行,从而精确地消除吊车载荷摇摆现象。该系统避免了使用实现微积分方程以及估计预测等功能所需要的繁杂的计算程序,实现了精巧且有效的反摇摆控制。由于采用速度开环方式控制,不存在速度反馈调整,该反摇摆系统吊车的大小车,在精确消除载荷摇摆的同时,一次过加速到达指定速度,或一次过减速到完全停止。由于考虑了提升钢丝绳长度变化对载荷摇摆的影响,即使在小车、大车和提升3个方向同时运行的情况下,该系统还是能精确地消除吊车载荷的摇摆现象。

由于内置于变频器中,该系统无须其他硬件支持,可非常方便地安装在新的吊车上。根据需要做很小的改动后,该系统也可方便地安装于改造中的旧吊车上。该系统拥有多种反摇摆控制方法,这些方法可以在不同情况下选择使用既可在通用的标准吊车上使用,也可在速度要求快或者定位精度要求高的吊车上使用。

2.改造过程

防摇改造采用科尼防摇摆功能变频器替换原大小车ABB变频器,建立变频器和PLC的通信,修改程序快,引用起升高度数据。为消除谐波影响,增加大小车出线滤波器。

2.1 硬件部分

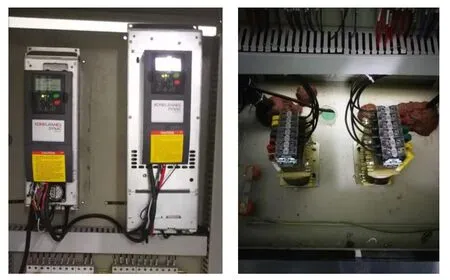

更换每车两台科尼变频器,型号分别为D2V018和DV011,两台电抗器:两台科尼变频器附带防摇板,通过采集高度信号实现大小车的防晃功能两台电抗器用于消除电流谐波的影响。如图1所示。

图1 两台电抗器图

2.2 软件部分

修改PLC程序,利用原高度编码器高度值输出到到变频器,设置变频器参数,调试防摇功能。

(1)变频器更改参数,修改的部分参数说明说下:

在参数 Group 4.10 Sway Control,V4.10.1 Swing Time[s]。

通过采集的高度信号测量摆动时间V4.10.2 Pendulum Length[m]。

摆幅时间这个值显示摆长用于摆动控制计算。参数包括测量的绳索长度和对其所做的修正。由高度信号计算V4.10.3 Stopping Distance。

这个参数经常显示需要多长距离才能停止移动,当摇摆控制打开时,这个值是基于给定的估计值速度。对一个理想的系统进行估计,并对驱动器的过流保护,电机滑动和其他因素,如摩擦可能导致实际停车距离变化。

(2)修改PLC程序,改动部分说明如下:

新程序OB1里调用了防摇摆功能块FC600,并且增加了两个固定逻辑位M170.0和M170.1。

防摇摆相关的硬件是将高度信号从PLC的模拟输出点硬线引至大小车变频器的模拟输入端;在变频器内部设置对应的模拟输入端口功能为高度信号;在操作台增加了一个能防摇摆的按钮。

3.防溜钩技术改造部分

3.1 改造设计

将现有起升变频器的开环控制改为闭环控制,增加速度反馈功能,优化电机参数,变频器输出速度和反馈速度实时比较,速度差异过大时,变频器紧急停止,制动器抱死,防止抓斗溜钩,造成损失[2]。

3.2 硬件部分改造

增加变频器速度卡RTAC-01,屏蔽电缆,增量式编码器NM702NR3RTAC-01是用于采集编码器的速度信号,并将信号传递到变频器主板,用于实际速度和输出速度的比较;增量式编码器作用是测量电机的实际转速,通过屏蔽电缆传递到速度采集卡,起升制动器制动轮外侧轴,安装增量式编码器NM702NR3,做好固定,确保编码器运行和起升机构高速轴同步转动,编码器接入变频器。实时接收速度反馈信号;按照编码器使用说明书接线,如图2所示。

图2 编码器使用说明书接线图

安装编码器屏蔽电缆,在原大小车电缆滑车下方增加电缆夹,用于安装铺设屏蔽电缆,屏蔽电缆和动力电缆分开铺设,每一跨新加电缆长度略长于原电缆,避免受力损伤。如图3所示。

图3 屏蔽电缆和动力电缆分开铺设图

3.3 软件部分

修改ACS800变频器参数,投入编码器速度监控功能参数98.1需修改为RTAC-01,用于开启速度信号测量功能,激活与脉冲编码器模块的通信。传动将使用测量速度来取代计算速度,运行前必须设置组 50 ENCODER MODULE 的参数,只有当安装了一个脉冲编码器模块RTAC 或 NTAC(可选)并且激活了参数98.01 ENCODER MODULE 的设置时,该参数组才可见,其需要调整。

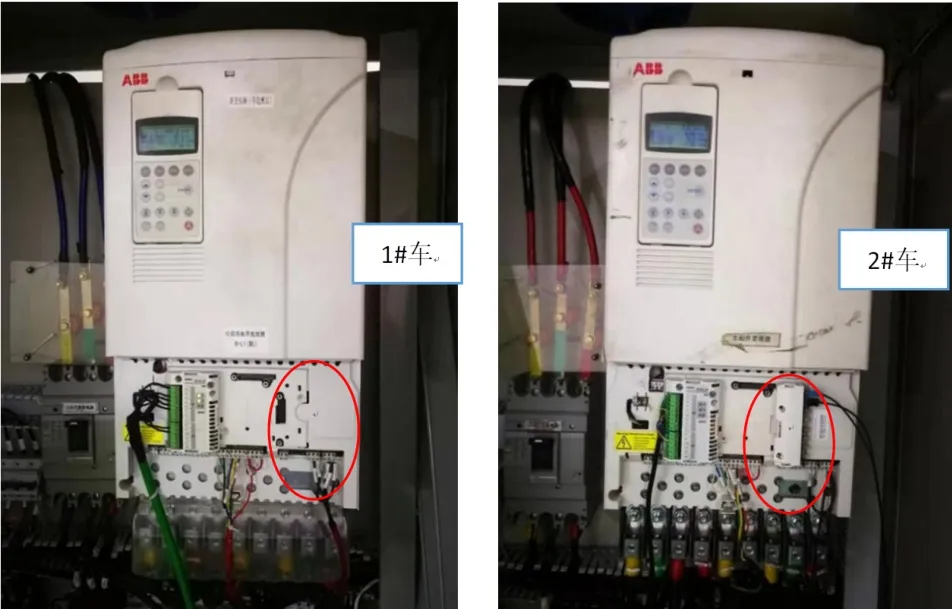

在组50中的这些参数定义了编码器信号的解码方式以及当RTAC/NTAC模块故障时ACS 800的动作,原ABB变频器(ACS800)安装速度反馈卡RTAC-01,用于实时监控变频器的反馈速度,按说明书将编码器的反馈信号接到RTAC端子上,共7根线(24V+,0V,A+,A-,B+,B-,屏蔽线)。如图4所示。

图4 编码器的屏蔽线图

修改优化变频器参数,98.01组参数选择RTAC- SLOT1,50.01:600,50.02:A _-_ B _-_,50.03:FAULT,50.04:1500,50.06:ENCORDER,参数修改完成后,监控变频器输出速度和反馈速度一致。

用监控软件监控速度差异,反馈速度(黑色曲线)和输出速度(黑色曲线)基本重合,闭环控制功能运行正常。

4.大小车增加复位点

4.1 现状说明

垃圾吊大小车位置由安装在大小车被动轮处的增量式编码器测量车轮旋转脉冲数,输入到PLC高速计数器模块FM350-1,在PLC程序内转化为位置数据,位置数据用于大小车软件减速及投料统计,大小车停止硬件限位同时用于复位位置[3]。

目前,由于增量式编码器及屏蔽电缆抗干扰能力较差,编码器安装方式等原因造成位置数据经常不准确,需要经常复位以保持数据的准确性,而大小车复位点均停止限位,操作员需要将行车开到停止限位处才能达到复位的目的。

本次改造将大车两个炉口处,小车行程中间位置各安装检测限位,PLC程序内设置复位点,这样可以实现操作员在日常操作中自动校准位置坐标,最大程度地保证大小车位置坐标的准确性。

4.2 硬件改造部分

增加检测开关NBB20-U1-W,大车两个,小车一个;安装大小车复位点检测开关,大车检测开关安装南侧端梁外侧,复位位置在两个炉口位置,小车检测开关安装小车轮位置,复位位置在大梁中间位置。

4.3 软件部分

修改PLC程序,大车增加两个复位点,小车增加一个复位点,实现自动复位。程序的变更:(左旧,右新)后车前车修改的部位一致:FC7小车编码器程序块,NW6小车在轨道中间大约11m设置复位点,脉冲值6250,目的是让小车在最频繁运行的区域多次进行位置复位,从而减少位置坐标差异,提高定位精度;保留了两个小车终端限位点的复位功能,分别是复位脉冲200 和 10800。

NW7 小车坐标复位硬件信号进行了100ms的信号状态扩展保持,用于确保复位成功,因为FM350的扫描是独立的可能造成遗漏脉宽窄的信号; FC10 小车位置保护,将左行极限提前约30cm减速至最低速,避免机械冲击;FC14 称量程序块里,当小车在中间点复位时,同步的断开三维坐标检查100ms,用于屏蔽由于大车坐标瞬间变动导致的错误坐标值,避免投料信号误动作;FC16 PLC的输入映像表增加了数字输入点I8.6作为中间复位点信号源输入并对其进行保持时间扩展100ms。

大车前后投料口使用新的数字输入点,旧的输入点没有删除;新的输入点位I8.4 I8.5;FC18超载停车里将重量限制值从11t增加至11.5t;FC11小车运行中的左右信号输出,由于科尼变频器两个方向信号独立01和10,原ABB变频器两个方向信号分别是10和11,因此在程序里将11逻辑变更为01(去掉原来的并联信号)。

5.结论

垃圾吊稳定性技术改造完成后对大小车防摇功能进行测试,抓斗摆动幅度减少90%以上,减少了点动操作,防摇摆效果明显;防溜钩闭环控制投入使用后,提高安全性,降低行车抓斗损坏风险;大小车新增复位点能够起到校准复位作用,能减小大小车位置坐标的累计误差,便于精确定位,减少操作人员的工作强度,提高安全运行速度,进一步提高生产效率。