螺杆式压缩机失油研究与应用

陈景爱 李东涛 袁耀刚 于瑞轩 罗陈强

(珠海格力电器股份有限公司 珠海 519070)

引言

螺杆式压缩机是一种高速旋转的机械设备,具有结构简单、运行平稳、可靠性高等优点,被广泛应用于制冷领域[1]。在压缩机运行过程中,需要向其工作腔内喷入一定量的润滑油,以达到冷却被压缩介质、润滑旋转部件以及形成油膜减少泄漏作用[2,3]。因此,润滑油的喷入量对压缩机安全稳定运行起着关键性作用。

目前螺杆式压缩机回油的研究,主要集中在与机组系统相结合方面,很少单独对压缩机回油进行详细研究,但实际压缩机自身回油可靠性是机组跑油的重要影响因素。在现有研究中,夏雨亮[4]介绍了螺杆压缩机的回油方式和跑油原因,并提出了解决压缩机跑油的方案,但主要是从机组系统方面进行的研究分析;刘羽松[5]等主要对满液式螺杆式冷水机组的回油设计及机组运行控制进行了探讨,提出了在压缩机内置油分离器滤网之后再增加一种旋转分离装置来提高油分离效果,但未给出对比试验方法。因此,针对螺杆式压缩机回油可靠性,很有必要对压缩机单体进行深入研究,通过建立有效的试验方法,来提前识别失油量大的压缩机,进而提出可行的优化方案,提高压缩机回油可靠性。

1 压缩机的油分离原理

图1 油分离过程示意图

1.1 压缩机的测试系统

压缩机内置油分离器效率一般在95 %以上[6],不可避免会造成压缩机内少量润滑油进入系统,对此,需要通过额外补油方式来弥补这部分失油,而只有当补油量大于失油量时,压缩机才不会出现缺油故障。因此,为了能定量评价压缩机在何种工况下最容易失油,且使压缩机失油检测结果更符合实际使用条件,通过模拟机组系统搭建了压缩机单体测试系统,如图2所示。

图2 压缩机单体测试系统示意图

压缩机单体测试系统主要由冷煤循环系统和油循环系统组成。其中油循环系统由外置高效油分离器、油板换、调节阀、流量计、温度/压力传感器等组成。外置油分离器效率达99 %以上,同时,考虑到外置油分离器属于对压缩机排气中少量的残余润滑油进行二次分离,可将其当作效率为100 %的理想油分离器。当压缩机测试运行时,系统外置油分离器将压缩机排气中的油和冷煤分离。高温高压冷媒从油分离器顶部进入冷凝器,在冷却水作用下变为液态冷煤,并测量其流量。然后使其在一个气体冷却器中于低压侧压力下再蒸发,用以冷却经降压的剩余循环蒸气,由此形成冷媒总流量。而从排气中分离出来的润滑油进入油板换并冷却到目标值后,通过油分离器出口与吸气口压力差进行补油,同时,油循环系统上的调节阀和金属流量计用来控制和检测补油量,即压缩机的失油量,如此循环运行,以检测不同工况下压缩机的失油量,从而来评价压缩机回油可靠性。

1.2 试验方法的研究和建立

1.2.1 运行工况的确定

试验采用某样品螺杆式压缩机,制冷剂为R134a,试验前压缩机冷冻油加油量为28 L,分别在名义工况、最大制冷工况、低压差工况下进行验证。压缩机开机前,先将油循环系统上的调节阀完全关闭,然后分别在制定的3种工况下开机运行,直至压缩机报缺油故障,记录时间T,即失油时间,失油时间代表着压缩机失油难易程度,失油时间越短代表压缩机越容易失油,反之,则代表压缩机越难失油。

表1是压缩机在不同工况下测得的失油时间。从表1中可以看出,压缩机在低压差工况下失油时间最短,为9 min,名义和最大制冷工况下失油时间较长,分别为39 min和37 min。低压差工况下压缩机失油速度比名义工况快了近4.3倍,说明在低压差工况下压缩机最容易失油。主要原因是容积式螺杆压缩机在吸排气管径不变的情况下,吸气体积流量相同,而排气体积流量与压比有关,压比越小,排气体积流量越大,对应的流体流速就越快。从表1可以看出,低压差工况下,蒸发温度高,冷凝温度低,压比为1.54,明显小于名义和最大制冷工况的压比。因此,对应的排气速度就更快。当油气混合物流速过快时,在油分桶、滤网等障碍物表面碰撞和聚集的油滴就难以沉降分离,会被高速流动的气体带入系统,从而导致低压差工况下压缩机出现快速失油现象。

表1 压缩机不同工况下的失油时间

1.2.2 失油量的确定

压缩机运行过程需要额外进行补油,补油量过少容易造成压缩机缺油,补油量过多会使得压缩机油槽维持满油位假像,导致无法判断压缩机是否回油不良。根据前文验证低压差工况下压缩机最容易失油,试验工况定为低压差工况,每款样品压缩机测3台,取平均值,以此来确定各压缩机的失油量。压缩机开机测试过程,先将回油调节阀关小降低补油量,待压缩机油位下降后再逐渐开大回油调节阀来提高补油量,直到压缩机视液镜中的油位持续稳定,记录此时的补油量,即为压缩机的失油量。

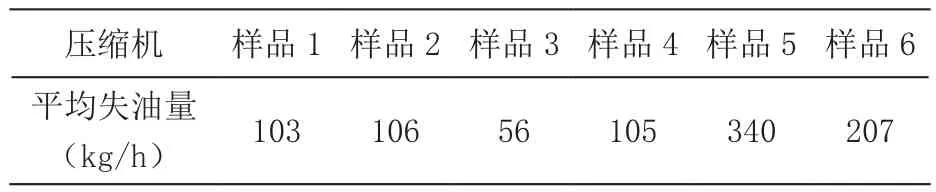

表2是低压差工况下测得的各型号压缩机的失油量。从表中可以看出,不同型号压缩机的失油量有一定差别,样品5压缩机失油量最大,平均失油量为340 kg/h,其他型号压缩机失油量较小,最小平均失油量为56 kg/h。从排气含油率计算公式可知,失油量与排气含油率成正比,失油量越大,含油率越高,即压缩机油分离效率越低。因此,压缩机失油量的定量检测可作为识别同型号压缩机回油不良的重要参数依据,同时,也可用于指导机组补油量设计以及压缩机油分离效率的优化。

1) 分裂:分裂是将数控机床热误差数据分割成相互关联的奇偶两部分,即ej-1(偶部分)和oj-1(奇部分)。

表2 不同型号压缩机的失油量

其中,排气含油率公式:

式中:

λ—排气含油率;

Qoil—排气润滑油质量流量,即失油量,单位为kg/h;

Qref—制冷剂质量流量,单位为kg/h。

2 压缩机回油结构的优化

通过压缩机失油量的检测,确定样品5压缩机失油量偏大,对压缩机回油结构进行分析,并结合有限元分析,发现排气管结构是导致失油量大的最主要因素。

图3是优化前样品5压缩机油分结构以及气体流速仿真图。从图3(b)上可以看出,压缩机排气聚集成一股气流在油分桶内扰动,在经过油分滤网前未被打散,气流流速未见明显下降,绝大部分气流经过滤网流速大于0.4 m/s,导致撞击吸附在滤网上的油滴被高流速气体带走,从而造成滤网油分离效率明显下降,失油量大问题。

图3 优化前油分结构及气体流速仿真图

针对经过滤网前排气流速过快问题,对压缩机内部排气管进行了结构优化,研究了一种多孔均气管结构,如图4(a)所示。多孔均气管结构可以将原有集中的气流打散成多股分散的气流,使经过油分滤网的有效面积增加,同时大幅度降低油气混合物流速,从而使滤网上碰撞聚集的油滴有效沉降分离,以达到降低压缩机的失油量,如图4(b)所示。

图4 优化后油分结构及气体流速仿真图

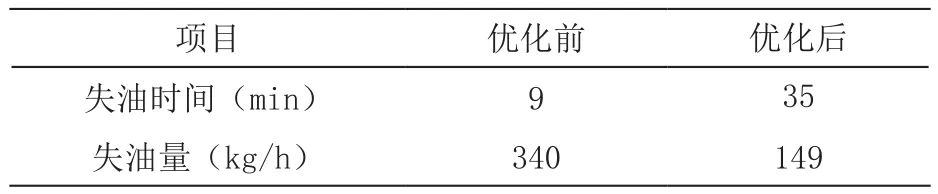

表3是样品5压缩机在低压差工况下测得的压缩机内部排气管结构优化前后失油时间和失油量数据。从表中可以看出,压缩机内部排气管优化为多孔均气管结构后,压缩机失油时间延长了3.8倍,失油量下降了近56.2 %,有效改善了压缩机失油量大的问题。

表3 优化前后压缩机失油时间和失油量表

3 结论

1)本文通过螺杆式压缩机油分离原理的研究,建立压缩机单体失油试验方法,验证确定了压缩机在低压差工况下最容易失油。

2)通过对不同型号压缩机失油量的试验验证,在低压差工况下,可以定量检测压缩机的失油量,对分析改进压缩机油分离效率具有重要指导作用。

3)通过对失油量大压缩机的回油结构分析,并结合气体流速仿真,发现压缩机内部排气管结构影响油分离效率。通过将排气管结构优化为多孔均气管结构,可大幅度延长压缩机失油时间,降低失油量,从而提高压缩机回油可靠性。