甘肃省某公路大桥沥青面层泛碱原因分析及处理建议

高永博

(甘肃省交通科学研究院集团有限公司/甘肃省道路材料工程实验室,甘肃 兰州 730030)

1 概述

近年来,甘肃省省内已完建高速及一级公路沥青面层桥面铺装部分出现的泛碱现象,表现形式多为在沥青面层上成片的出现或者零散分布的白色或黄褐色的物质[1-3]。作为桥面铺装层上的主要病害,其形成的原因、预防措施和后期成形后的治理方法有待分析探讨,以便为现存泛碱病害处理及未来道路建设提供质量控制依据。

本研究以甘肃省某公路段大桥为例,对其左幅段落出现泛碱病害处进行成因分析,并对泛碱处形成钻芯取样进行相关的试验,分析泛碱位置处的渗水系数、沥青混合料的稳定性及其体积指标、芯样压实度,并通过分析论证实验结果,提出相应的泛碱病害控制方法。

2 沥青路面泛碱成因分析

当桥面铺筑沥青混合料面层时,如果沥青混合料的级配设计不合理,导致面层的空隙率超过规定的设计标准,当雨水渗入结构层后,因为沥青封层及桥面板的阻挡,渗水将会被滞留在结构层内部且不被排除,在上部行车荷载的作用下,形成动水压力,在动水压力的驱动下不断冲刷黏结层,最终导致结构的失黏[4-8]。周长红[9]利用有限元算法计算发现当沥青混合料中的空隙率在5%~8%时,最终在结构层形成的动水压力可达到400~600 KPa;高俊启等[10]在实地以20~80 m/s行车速度检测发现,随着行车速度的增加,结构层内的动水压力也随之增大。

桥上沥青面层出现泛碱现象的主要原因有两个方面:一方面,在沥青混合料拌和生产过程中,原材料的选用出现问题,如选用的集料中含泥量、针片状含量、软弱碎石及花白料含量超标,导致沥青混合料的抗压能力下降,表面层易受荷载压力而破碎,且这些杂质的存在导致集料与沥青的裹覆能力下降,易使沥青脱落,使得沥青混合料中的空隙率增大,容易诱发泛碱现象;另一方面,在桥面上开始铺筑沥青面层过程中,沥青面层与桥面铺装层之间含有未清理干净的残留水,铺筑完成后残留水滞留在各面层之间发生冻融循环,在上部行车荷载的共同作用下,残留水通过渗入集料与沥青的界面,使得沥青混合料的黏结力降低,易使沥青脱落,使得沥青混合料中的空隙率增大,容易诱发泛碱现象[11-14]。

3 试验验证与分析

3.1 路面渗水试验

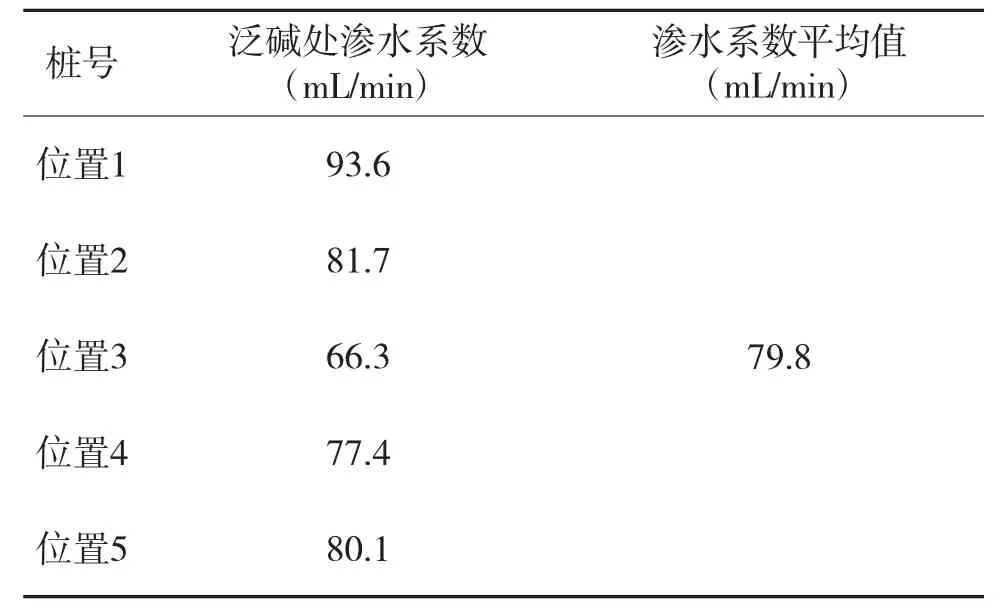

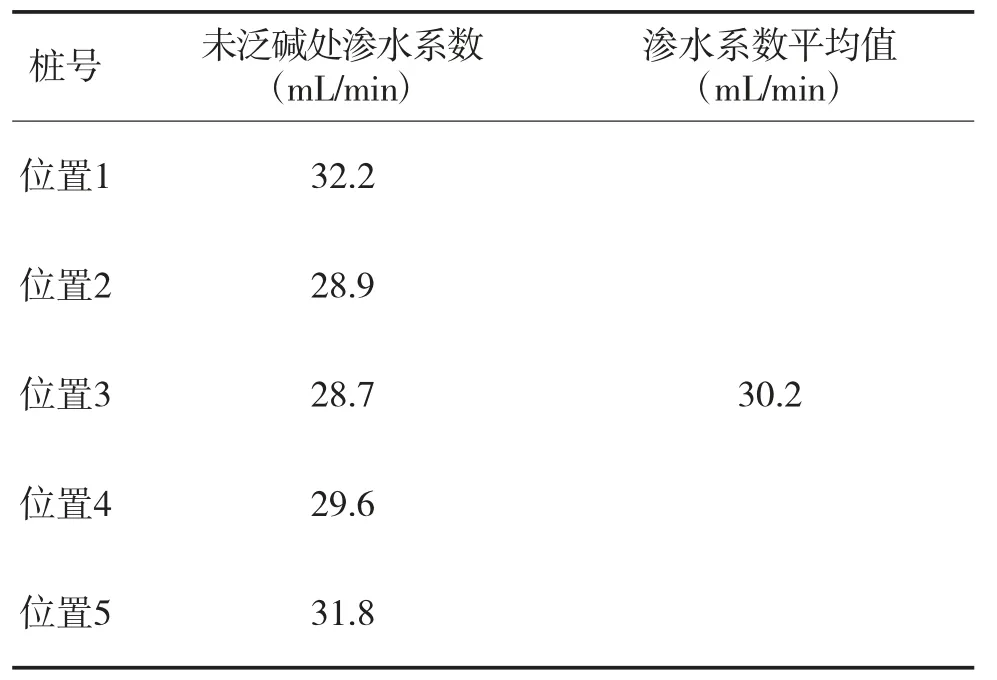

本试验通过对甘肃省某公路段大桥左幅段出现泛碱的位置和未出现泛碱的位置分别选取5个位置点进行了渗水系数试验,公路上面层选用沥青玛蹄脂碎石混合料(SMA-13),根据《公路沥青路面施工技术规范》(DB62/T 3136—2017)及设计文件的要求,公路全线上面层渗水系数需满足≤60 mL/min的要求,具体各位置的渗水系数见表1—表2。

表1 大桥左幅部分泛碱处渗水系数

表2 大桥左幅部分未泛碱处渗水系数

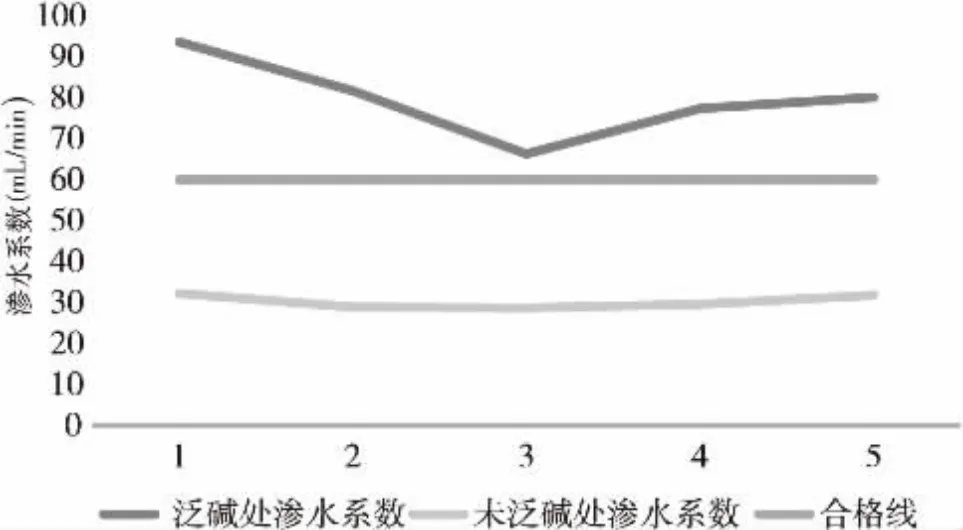

由表1及表2试验数据可以观察得出:泛碱位置主要集中在桥的中间部位,桥头两边部位未出现泛碱现象;泛碱位置处的渗水系数均超过标准要求,其中检测点最大渗水系数为93.6 mL/min,超过标准56%,最小渗水系数66.3 mL/min,超出标准10.5%,渗水系数平均值79.8 mL/min,超出标准33%,泛碱处渗水系数方差为9.8,泛碱处渗水系数的变异系数为12.2;未泛碱位置的渗水系数在测点中均满足设计标准要求,且其中最大渗水系数为32.2 mL/min,低于标准46.3%,最小渗水系数28.7 mL/min,低于标准52.2%,渗水系数平均值30.2 mL/min,低于标准49.7%,泛碱处渗水系数方差为1.6,泛碱处渗水系数的变异系数为5.4;泛碱位置处平均渗水系数是未泛碱位置处平均渗水系数的2.61倍,泛碱位置处平均渗水系数的方差值是未泛碱位置处平均渗水系数的方差值的5.96倍,泛碱位置处平均渗水系数的变异系数是未泛碱位置处平均渗水系数的变异系数的2.25倍。泛碱位置与未泛碱位置渗水总数对比见图1。

图1 泛碱位置与未泛碱位置渗水系数对比图

故由上述数据可以得出泛碱位置处的渗水系数要远超《公路沥青路面施工技术规范》(DB62/T 3136—2017)及设计文件的要求,泛碱位置部分的数据方差波动较大,该位置部分在遇降雨或降雪等雨水天气时,雨水容易通过这些部位进入面层结构层当中并滞留其中,当在上部行车荷载的作用下,发生松散、坑槽等路面病害。

3.2 面层芯样马歇尔试验

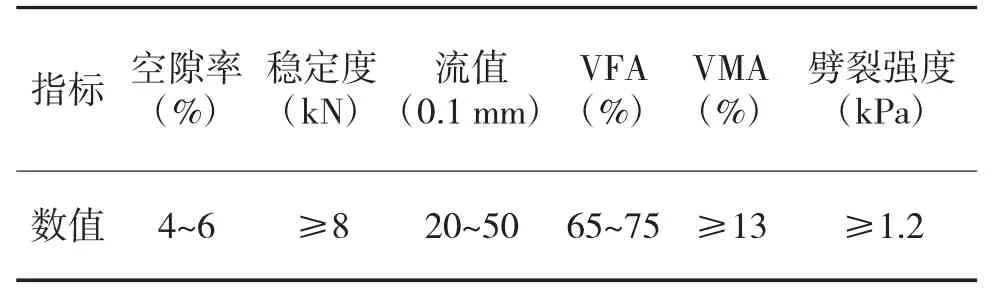

本研究分别通过对桥面上泛碱位置和未泛碱位置处进行钻芯取样,得到桥上面层芯样,将钻取的芯样用切割机进行切割得到上面层芯样和中面层芯样,上面层沥青混合料选用4 cm沥青玛蹄脂碎石混合料(SMA-13),中面层沥青混合料选用6 cm高性能沥青混合料(SUP-20),其中桥上不同面层马歇尔试验参数指标要求见表3—表4。

表3 SUP-20马歇尔参数指标表

表4 SMA-13马歇尔参数指标表

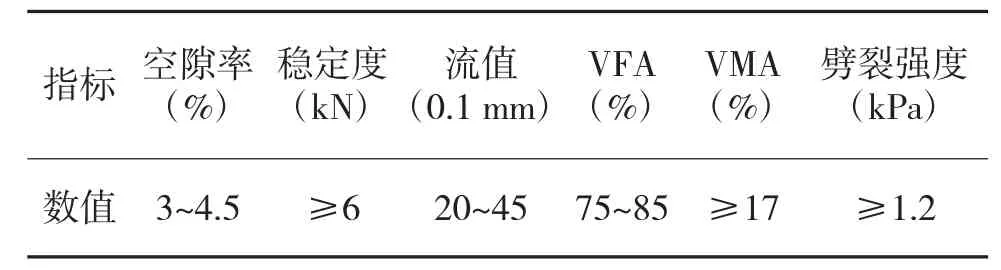

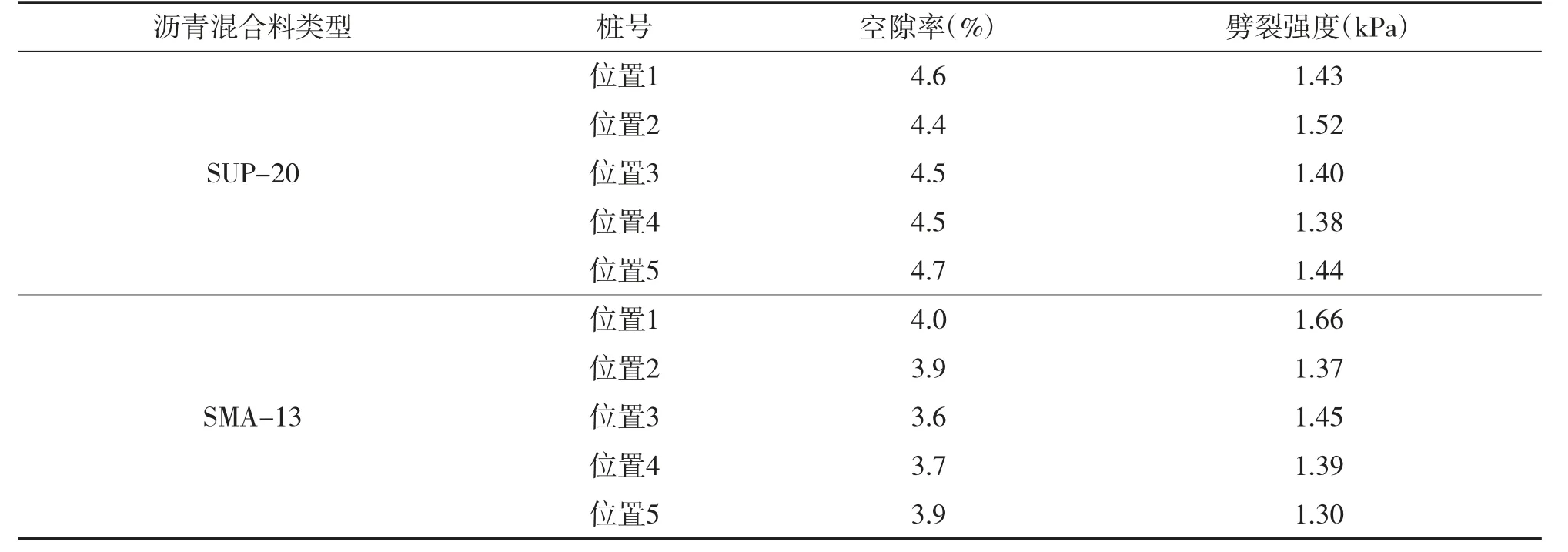

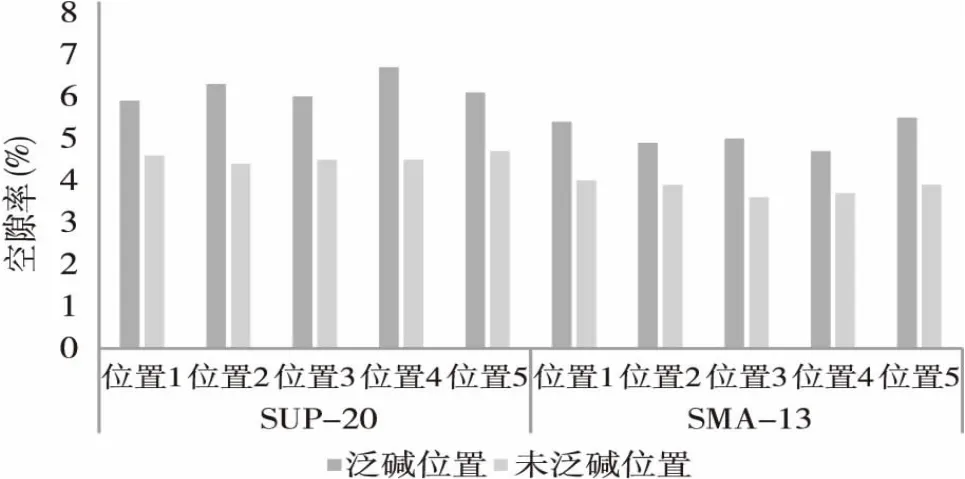

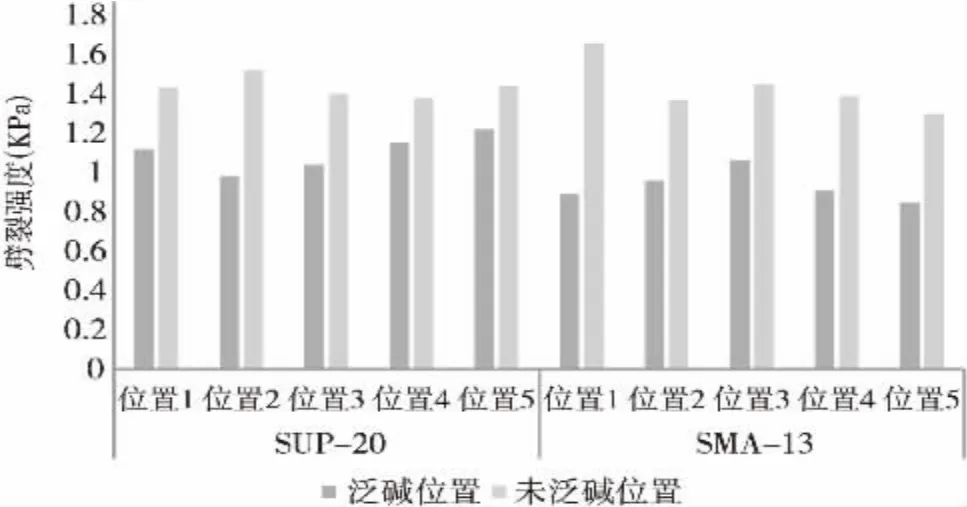

通过对钻取的芯样进行马歇尔试验和劈裂强度试验,得到表5和表6的各位置试验数据及观察图2和图3数据,呈现规律可得出以下结论:通过钻芯机钻取的芯样不论是上面层的SMA-13芯样还是中面层的SUP-20的芯样,其空隙率和劈裂强度均呈现出泛碱处的试验数据不符合设计文件要求,而未泛碱处的试验数据符合设计文件的要求;上述各上面层检测泛碱位置处的空隙率的平均值为5.1%,超过设计标准的3%~4.5%的设计要求,上面层检测泛碱位置处的空隙率的方差为0.3,上面层检测泛碱位置部空隙率的变异数为6.6;未泛碱位置处的空隙率平均值为3.8%,符合设计要求,上面层检测未泛碱位置处的空隙率的方差为0.2,上面层检测未泛碱位置部的变异数为4.3;中面层检测泛碱位置处的空隙率的平均值为6.2%,超过设计标准的4%~6%的设计要求,中面层检测泛碱位置处的空隙率的方差为0.3,中面层检测泛碱位置部的变异数为5.1;未泛碱位置处的空隙率平均值为4.5%,符合设计要求;中面层检测未泛碱位置处的空隙率的方差为0.1,中面层检测未泛碱位置部的变异数为2.5;上述各上面层检测泛碱位置处的劈裂强度的平均值为0.9 kPa,方差0.1,变异系数8.7,其中劈裂强度的平均值小于设计要求1.2 kPa;未泛碱位置处的劈裂强度平均值为1.43 kPa,方差0.1,变异系数9.6,其劈裂强度的平均值符合设计要求,中面层检测泛碱位置处的劈裂强度的平均值为1.1 kPa,方差0.1,变异系数8.5,其中劈裂强度的平均值小于设计要求1.2 kPa,未泛碱位置处的劈裂强度平均值为1.45 kPa,方差0.1,变异系数3.7,其劈裂强度的平均值符合设计要求。

表5 大桥左幅部分泛碱位置空隙率及劈裂强度表

表6 大桥左幅部分未泛碱位置空隙率及劈裂强度表

图2 泛碱位置与未泛碱位置空隙率对比图

图3 泛碱位置与未泛碱位置劈裂强度对比图

故由上述数据可得出上面层泛碱位置处的沥青混合料的平均空隙率是未泛碱处平均空隙率的1.34倍;中面层泛碱位置处的沥青混合料的平均空隙率是未泛碱处平均空隙率的1.37倍;上面层泛碱位置处的沥青混合料的平均劈裂强度是未泛碱处平均空隙率的0.65倍;中面层泛碱位置处的沥青混合料的平均劈裂强度是未泛碱处平均空隙率的0.77倍;故随着泛碱处沥青混合料的空隙率变大,劈裂强度降低,泛碱位置处容易诱发松散、露骨及坑槽等病害发生。

3.3 面层芯样压实度检测

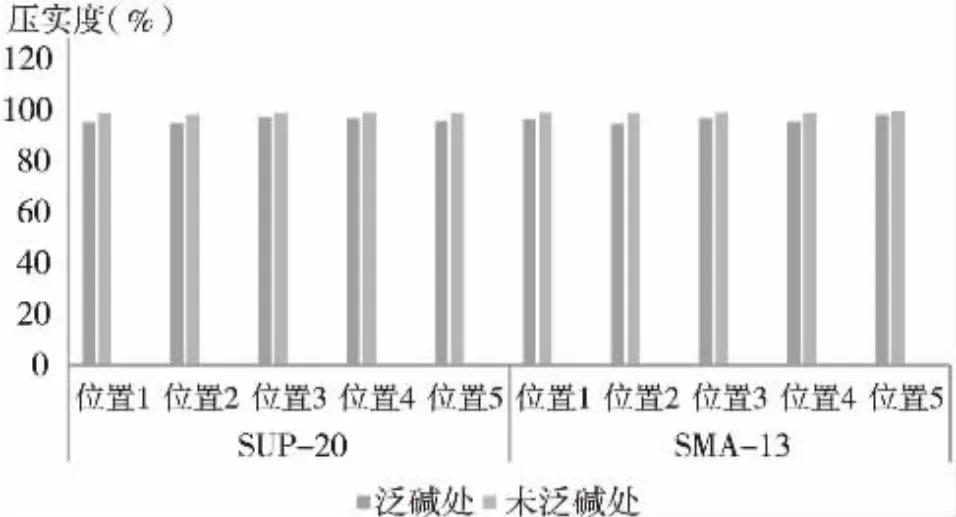

将钻取的芯样做压实度检测,得到泛碱位置与非泛碱位置处的压实度统计表,具体数据见表7和图4。

表7 大桥左幅部分泛碱与未泛碱位置压实度统计表

图4 泛碱位置与未泛碱位置压实度对比图

由图4数据分布规律及表7计算数据可以得出:与未泛碱位置处的压实度相比,泛碱处的压实度普遍要低;中面层泛碱处压实度平均值为96.0%,方差0.7,变异系数0.8,在测点中,试验数据均满足理论最大相对密度控制压实度的要求,但位置1、位置2及位置5处不能满足室内试验密度控制压实度的双控要求,中面层未泛碱位置处压实度平均值为98.8%,方差0.3,变异系数0.3满足双控的要求;上面层泛碱处压实度平均值为95.4%,方差1.2,变异系数1.3,在测点中,试验数据均满足理论最大相对密度控制压实度的要求,但其均不满足室内试验密度控制压实度的要求,上面层未泛碱位置处压实度平均值为99.1%,方差0.3,变异系数0.3,满足双控的要求。

通过对现场实地勘测提出桥面泛碱成因的试验验证,试验数据的分析结果显示了桥面泛碱的原因在于,沥青混合料施工初期的设计配合比时出现错误,导致现场实际使用的沥青混合料的级配不合理,拌合过程中及摊铺过程中沥青混合料的离析导致,使得残留污水或者雨水残渍在上部荷载的作用下通过混合料之间的空隙泛出到面层。

4 沥青路面泛碱控制建议

实际工程中,如果对于日常面层施工后表现的泛碱现象不重视的话,势必会导致对混合料离析现象的误判,倘若现场出现该情况,且没有及时针对路面泛碱现象做出一定改进措施的话,将会导致随着交通荷载量的增多,其泛碱周边位置首先暴露出病害,然后导致该局部路段的抗水损的能力降低,从而引起后续路面抵抗交通荷载的疲劳裂缝的能力下降,最终形成在交通日益增长的当今大环境下路面因为泛碱缘由导致严重病害的风险增高,故为了减少及抑制沥青路面泛碱现象的发生,在日常施工过程中要求对泛碱源头及沥青路面摊铺均匀性严格把控质量关[15-16]。

(1)原材料控制方面:选择针入度小,黏稠度高的沥青,确保其在拌和时与集料充分包裹,增强沥青混合料表面的抗磨性能,且防止骨料外露。选择粗细集料时,要严格按照相关规范标准,控制粗细集料中的含泥量、软弱颗粒、针片状含量等,选择强硬度高的碱性块状集料[17-18]。

(2)级配设计方面:应设计贴合现场实际施工的级配,严格把控矿粉的掺配比例和沥青用量,确保路面的各项参数指标符合要求。

(3)运输过程中的离析控制:混合料运输过程中发生的重力离析是离析的主要原因,在装料时,必须按照规范要求的装料方式严格执行,运料车的数量和运载量必须满足规定要求[19]。

(4)在铺筑上面层前,必须要清洁路面,保持中面层表面干净无积水,对铺筑路段实行车辆管控,严禁非运料进入施工现场,确保面层间各结构层及功能层的施工质量和使用功能,排水设施齐全,确保结构层内部黏结和防水[20]。

(5)摊铺时的温度离析控制。对铺筑时的沥青混合料的温度进行全过程的监控,确保铺筑时的温度不能低于设计标准,防止出现到场的沥青混合料温度不达标且监管不到位直接铺筑的现象发生[21]。

(6)若沥青路面泛碱现象已发生,可采取布洒改性乳化沥青的方式,填充泛碱处较大的空隙,使之空隙率减小,但乳环沥青的洒布量需要控制的一定的合理范围内,超量会降低沥青路面的抗滑性能。

5 结语

本研究首先通过现场实地勘察,提出了桥上沥青路面泛碱现象出现的成因,然后对针对泛碱部位进行了渗水系数试验,钻芯取样,同时在桥面正常部位选取了部分点进行了对比试验,然后根据对比试验数据,论证了泛碱的成因,并对沥青路面如何防范及泛碱现象发生时如何处理给出了若干建议,最后总结全文如下:

(1)沥青路面泛碱的实质是对泛碱源头的把控不严和沥青混合料在运输过程中、摊铺过程中等存在的离析所造成。

(2)桥面泛碱部位与未泛碱部位相比,主要体现出了高渗水性、高空隙率及较低的压实度和强度。

(3)桥面泛碱后需要加强对原材料的抽检频率,确保相关参数指标满足设计规范和施工要求。