样品粗糙度对材料SHPB 动态压缩性能的影响*

叶想平,南小龙,段志伟,俞宇颖,蔡灵仓,刘仓理

(1. 中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999;2. 中国工程物理研究院,四川 绵阳 621999)

自1949 年Kolsky 建立分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)实验技术以来,SHPB 实验技术在此后的近百年里获得了长足发展,为了满足工程和科学研究的需要,也不断演变出其他动态加载(拉伸、扭转、剪切、围压等)和诊断技术,但SHPB 始终是成熟度最高、使用最广泛的实验技术。SHPB 实验技术建立在3 个基本假设基础上:(1)一维应力假设;(2)应力均匀性假设;(3)压杆弹性假设。实验过程中需对压杆材质,压杆与样品的几何尺寸、表面状态、摆放姿态(同轴度)、端面摩擦效应消除和修正等提出较高要求,才能够满足以上假设,进而保证实验数据的准确性和可靠性。如果实验设计和实施过程中出现失误,无法满足以上假设,将会导致实验数据出现较大偏差,甚至得出错误的研究结论。在以上众多影响SHPB 实验结果准确性和可靠性的因素中,样品与压杆端面摩擦效应对材料塑性流动应力的影响是普遍关注的一个问题。

金属样品外表面机加状态良好,粗糙度较低时,二硫化钼(MoS)等润滑剂能够有效降低样品端面摩擦力,但在某些特殊工况下,样品外表面无法达到较高精度。例如:铍作为聚变堆中的重要结构材料,普遍认为机械加工会在其外表面引入亚毫米级的机加损伤区(张鹏程等认为该机加损伤区厚度可达0.5 mm),且常规退火无法完全消除机加损伤区内的损伤微结构和残余应力,因此,实验前采用腐蚀液化学腐蚀掉机加铍样品外表面的损伤区是常用的消除机加损伤区影响的方法。然而,化学腐蚀都是从活性较高的晶界等缺陷位置开始,样品外表面的腐蚀速率无法统一,这必然导致化学腐蚀后样品尺寸精度降低,尤其是外表面粗糙度增加等问题出现。腐蚀后样品表面粗糙度增加会提高样品端面摩擦力,因此,能否有效降低表面粗糙度较高样品的端面摩擦力,直接决定着SHPB 实验结果的准确性和置信度。

本文中,采用SHPB 实验技术,研究3 种表面粗糙度紫铜样品在MoS充分润滑和完全不润滑条件下的本构性能,以期获得样品表面粗糙度以及润滑效果对端面摩擦力和最终应力-应变曲线的影响。

1 实 验

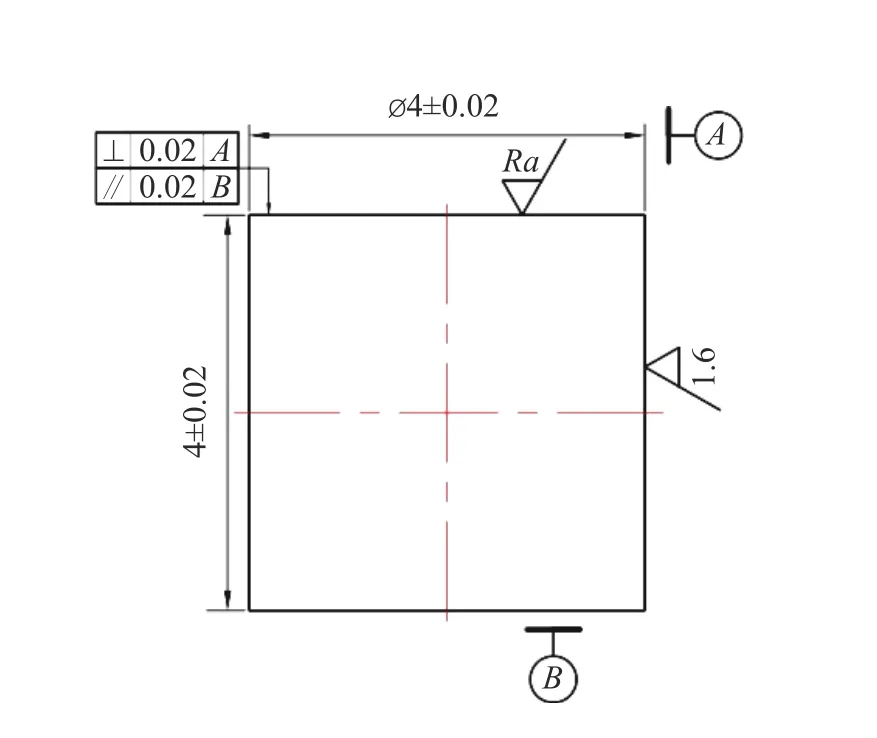

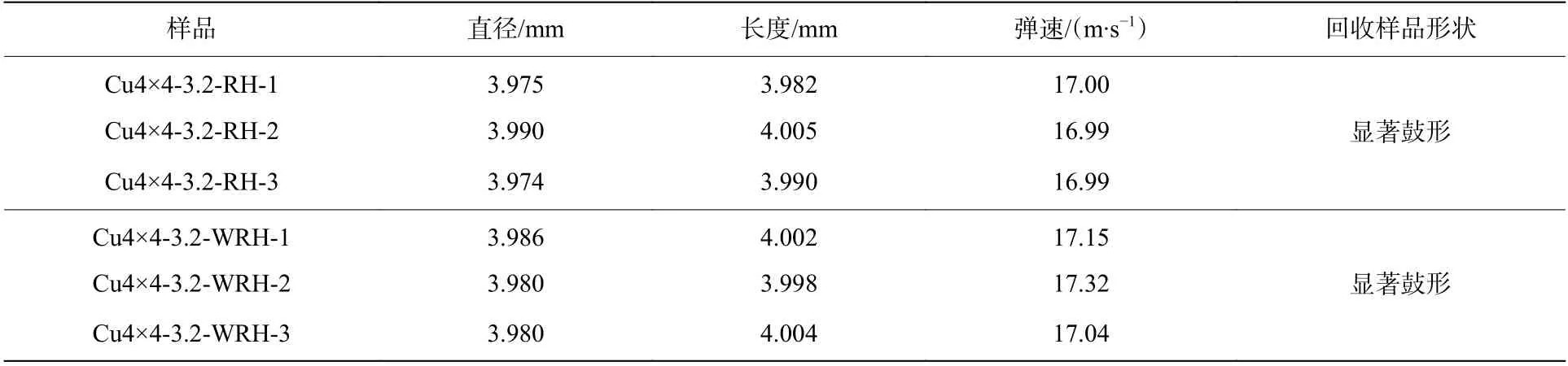

为了尽可能避免样品尺寸、加载状态浮动、应变率效应等因素对样品表面粗糙度和润滑效果对端面摩擦力的影响,SHPB 实验中采用直径10 mm 的马氏体钢压杆,压杆端面和外表面粗糙度()均为0.8 μm,加载弹速控制在(17±0.5)m/s,样品与压杆的同轴度优于0.1 mm(安装工艺保证),样品选用应变率效应不敏感的紫铜,样品尺寸统一为 ∅ 4 mm×4 mm,如图1 所示,机加端面粗糙度分别为0.8 和1.6 μm。将端面粗糙度为1.6 μm的紫铜样品放入稀硝酸中腐蚀8 h 后,获得端面粗糙度为3.2 μm 的腐蚀样品。

图1 紫铜样品尺寸(单位:mm)Fig. 1 Dimensions of the copper specimen (unit: mm)

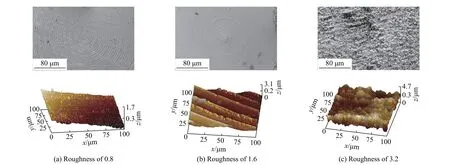

采用扫描电子显微镜(scanning electron microscope, SEM)和原子力探针观测表面粗糙度为0.8、1.6 和3.2 μm 样品的实验端面。显微分析结果证实,3 种状态样品的表面粗糙度存在显著差异,如图2 所示,图中上方为SEM 图像,下方为原子力探针获得的表面图像。SEM 显微分析结果表明,机加粗糙度为0.8 μm 的样品端面存在非常均匀的圆形车刀痕迹,进刀量约为5 μm,样品中心无凸台;机加粗糙度为1.6 μm 的样品端面的圆形车刀痕迹非常不均匀,进刀量约为10 μm,且样品中心存在凸台;酸蚀样品端面存在大量腐蚀坑,已无法观测到车刀痕迹。原子力探针显微分析的观测区域均为100 μm×100 μm,观测区域在半径约为1 mm 的圆周上。将原子力显微观测结果导入Nanoscope Analysis 后处理软件,通过软件自动分析获得3 种状态样品观测区域的表面粗糙度实测值分别为73、534(该样品观测区域的部分测量点起伏超出测量仪器的最大量程4 μm,实际值应略大)、840 nm(该样品观测区域表面起伏太大,大量数据点超出了4 μm 的仪器量程,实际值应更大)。样品端面粗糙度实测值显著低于机加要求的表面粗糙度数值,推测可能是由于观测区域太小以及部分测量点超出仪器量程导致的。但实测粗糙度的相对数值与要求的0.8、1.6 和3.2 μm 较接近,因此,依旧用0.8、1.6 和3.2 μm 表征3 种样品的端面粗糙度。

图2 不同粗糙度样品端面显微分析结果Fig. 2 Microscopic analysis results of copper samples with different roughnesses

2 实验结果

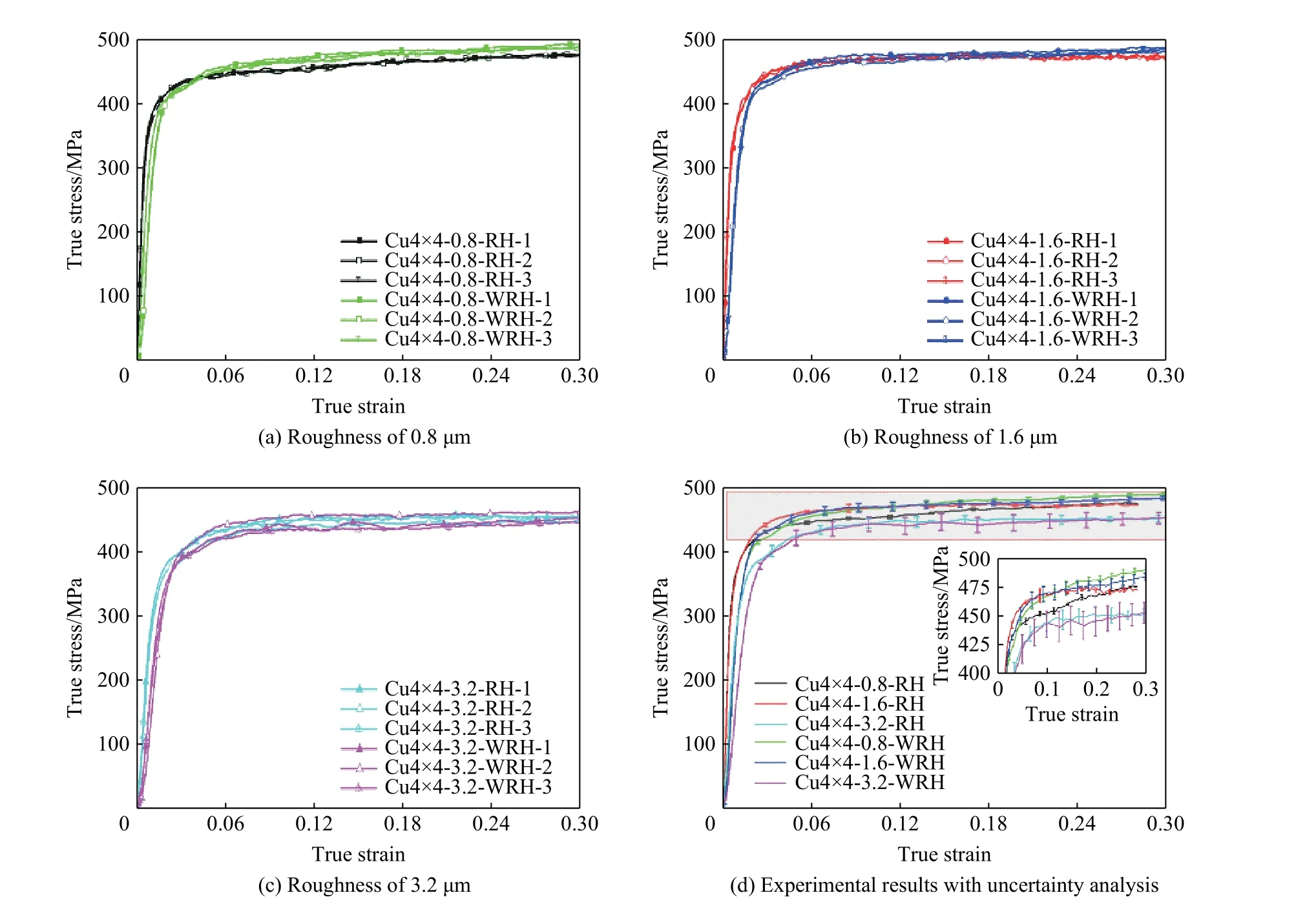

采用MoS作为润滑剂,对3 种表面粗糙度的紫铜样品分别在完全润滑和完全不润滑(干摩擦)两种状态条件下开展SHPB 动态压缩实验。实验结果如图3 所示,图中Cu4×4-0.8-RH-1~Cu4×4-0.8-RH-3 表示紫铜样品机加尺寸为 ∅ 4 mm×4 mm,端面粗糙度为0.8 μm,在MoS完全润滑的条件下开展SHPB 实验的第1~3 发实验;Cu4×4-0.8-WRH-1~Cu4×4-0.8-WRH-3 表示紫铜样品机加尺寸为 ∅ 4 mm×4 mm,端面机加粗糙度为0.8 μm,在完全无润滑的条件下开展SHPB 实验的第1~3 发实验,依此类推。实验样品几何尺寸、弹速和回收试样形状汇总如表1 所示。

当样品端面机加粗糙度为0.8 μm 时,完全润滑样品的应力-应变曲线实验结果重复性良好,无润滑样品应力-应变曲线的一致性也较好,但屈服强度和整体塑性流动应力水平更高,如图3(a)所示。这主要是由于端面无润滑时引入的较大端面摩擦力提高了样品的塑性流动应力水平,与此同时,样品端面摩擦力提高了样品的应力状态复杂程度,这也导致无润滑样品应力-应变曲线分散性略有增加,并使得回收样品为鼓形,如表1 所示。当样品端面机加粗糙度为1.6 μm 时,完全润滑样品的应力-应变曲线实验结果重复性依旧较好(回收样品略带鼓形),且优于无润滑状态样品(回收样品为鼓形),如图3(b)和表1 所示。但二者的应力-应变曲线在塑性流动段几乎重合,且与端面粗糙度为0.8 μm 的无润滑样品的塑性流动段也几乎重合,如图3(d)所示(汇总所有实验数据,并根据GJB3756-99 中的B 类评估方法,置信因子取1.732)。这表明MoS已经无法有效降低端面粗糙度为1.6 μm 的样品的端面摩擦力。当样品端面粗糙度为3.2 μm 时,润滑和无润滑样品的应力-应变曲线整体几乎重合,难以区分,且各自应力-应变曲线的一致性均较差(回收样品的鼓形也更显著),如图3(c)~(d)和表1 所示。图3(c)中的数据分散性大可能存在以下原因:(1)酸蚀后由较大表面粗糙度引入的端面摩擦力进一步强化了样品的应力状态复杂程度,导致样品的应力-应变曲线分散性也进一步增大;(2)由于酸蚀是由点到面的腐蚀过程,导致腐蚀后样品轮廓尺寸精度较低(几乎所有腐蚀样品直径在两个相互垂直方向上的实测值均相差0.02 mm 左右,表明腐蚀后的样品已不是标准圆柱体),导致测量得到的样品尺寸值(二次测量平均值)与实际值存在较大误差,进而增加了实验数据的分散性。图3(d)中酸蚀后样品应力-应变曲线的塑性流动应力水平也整体较低,这可能是由于酸蚀在样品外壁面引入的腐蚀缺陷充当了预置损伤的角色,降低了材料的整体强度。

图3 不同粗糙度紫铜的SHPB 实验结果Fig. 3 Experimental results of copper with different roughnesses

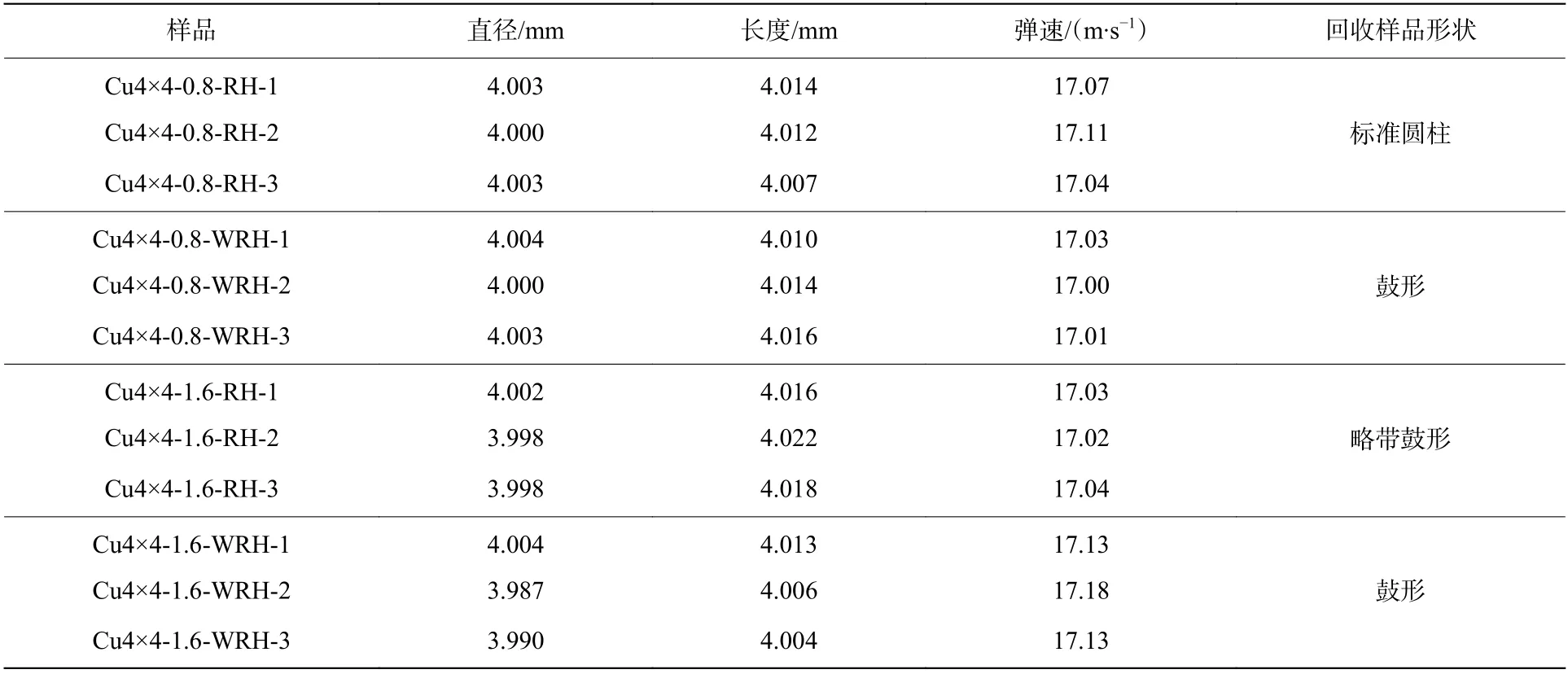

表1 样品尺寸和弹速实测值以及回收样品形状Table 1 Measured values of sample size and velocity, and the shapes of recovered samples

表1(续)Table 1 (Continued)

3 分析与讨论

由以上3 种不同表面粗糙度紫铜样品在完全润滑和完全无润滑两种工况条件下的常温SHPB 实验结果可以看出,样品表面粗糙度越大,引入的端面摩擦力越大,数据的分散性也越大,置信度越低,如图3所示。表面粗糙度为0.8 和1.6 μm 的样品在充分润滑条件下的实验结果虽然存在一定偏差,但整体差异低于5%,这在不过分追求实验数据置信度的工况条件下是可以接受的。与此同时,部分材料(尤其存在织构和非均匀性较大的材料)自身性能的分散性可能大于5%,且常规金属样品外表面很容易达到1.6 μm 的机加粗糙度,这导致关于样品外表面粗糙度微小差异对SHPB 实验结果影响的量化分析研究一直较少。但部分特殊工况条件下,样品外表面难以达到1.6 μm 的粗糙度,例如传统机加会在铍等材料的外壁面引入较大的机加损伤区,从而影响实验数据的准确性,因此实验前通常采用腐蚀液腐蚀掉一定厚度的样品外壁面来避免机加损伤区对材料性能的影响,这就导致最终样品的表面粗糙度较大。基于以上不同粗糙度紫铜的SHPB 实验结果可知,腐蚀会显著增加样品的表面粗糙度,进而提高样品的端面摩擦力,且MoS并不能有效消减端面粗糙度大于1.6 μm 的样品的端面摩擦力。采用SHPB 实验技术研究表面粗糙度较大样品的本构关系时,需采取更有效的润滑措施消减样品端面的摩擦力,或在数据处理过程中扣除端面摩擦力的影响,对原始数据做必要的修正,才能够获得置信度较高的实验数据。

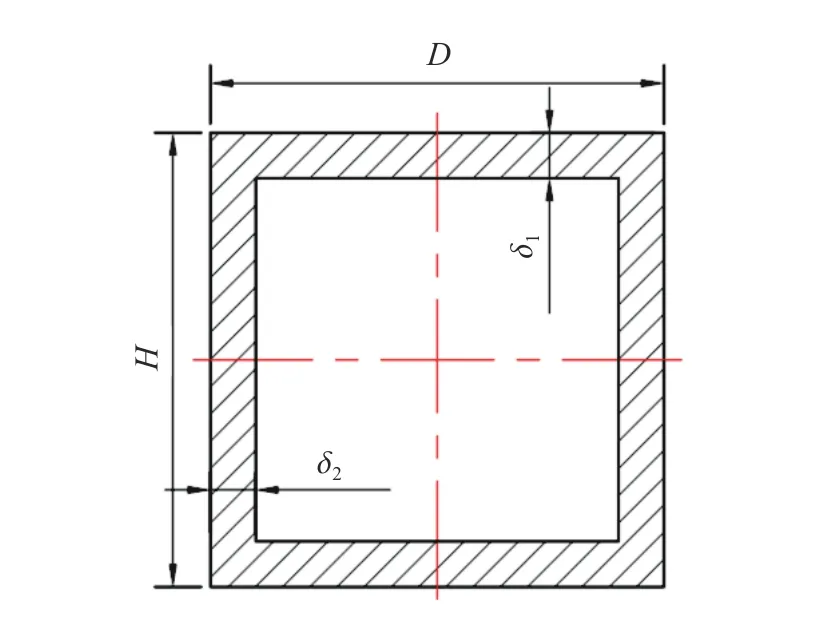

相同加工工艺条件引入的机加损伤深度基本固定。因此,研究铍等存在较强机加损伤行为的材料的本构关系时,可通过提高样品尺寸的方式降低机加损伤区域的体积占比,从而减小机加损伤区域对材料整体力学性能的影响,机加损伤区的体积占比为1 -(1-2δ/)(1-2δ/) ,样品的初始设计尺寸(和)越大,机加损伤区的体积占比就越小,如图4 所示。假定机加损伤区厚度恒定为0.5 mm,则机加损伤区 ∅ 2 mm×2 mm、∅4 mm×4 mm 和∅ 6 mm×6 mm 样品的体积占比分别为87.5%、57.8%和42.1%。但如果想量化评估机加损伤区对材料本构关系的影响,还需进一步评估样品尺寸效应、加载状态(应变率效应)等因素的影响,相关工作将在后续研究中作更详细的介绍。

图4 机加损伤区相对样品的占比示意图Fig. 4 Schematic diagram of volume ratio of the machined damage region

4 结 论

通过机械加工和腐蚀液腐蚀的方式制备了3 种不同典型表面粗糙度的紫铜样品,并基于SHPB 实验技术在MoS充分润滑和完全无润滑两种工况下,研究了样品粗糙度和端面润滑对紫铜SHPB 动态压缩本构实验结果的影响,得出以下结论。

(1)样品表面粗糙度越大,引入的端面摩擦力越大,样品的受力状态越偏离一维应力状态,导致动态压缩应力-应变曲线数据的分散性越大。

(2)MoS能够有效消减表面粗糙度为0.8 μm 的样品的端面摩擦力,但对表面粗糙度大于1.6 μm 的样品端面摩擦力的消减效果极为有限。

(3)开展表面粗糙度较大(>1.6 μm)样品的SHPB 实验研究时,需采用比MoS更有效的润滑措施消减端面摩擦力,或在数据处理时扣除端面摩擦力的影响,对实验数据进行修正才能够获得准确的实验数据。

(4)采用腐蚀液腐蚀材料外表面的方法虽然能够有效消除铍等材料外壁面的机加损伤区,但会显著降低样品尺寸精度,尤其是会提高样品端面粗糙度,进而提高端面摩擦力,降低实验数据的准确性和置信度。通过提高铍样品的几何尺寸,降低机加损伤区的体积占比,从而降低机加损伤区的影响程度或许是获取铍材料高精度动态本构关系参数的一个可行方法。