套损井小直径压裂封隔器研制及应用

张 锟

(1.大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453;2.黑龙江省油气藏增产增注重点试验室,黑龙江 大庆 163453)

目前,大庆油田老区套损油井约2万余口,属于地质条件较好、剩余油相对富集的压裂潜力井。但是,套管修复后最小通径一般缩减至103~110 mm,现有的压裂封隔器及配套工具仅能实现通径大于108 mm井的1~3层压裂施工,并且常规扩张式封隔器普遍存在坐封不严、压裂后无法起出管柱等问题,导致大多数修复套损井无法进行压裂增产。针对以上问题,有必要研究高性能的小直径压裂封隔器,支撑潜力井的增油稳产和安全创效。

1 密封胶筒的改进设计

封隔器的关键元件是具有密封能力的胶筒,胶筒的高温力学性能是影响其密封能力的主要因素[1]。小直径封隔器的胶筒在外径和厚度变小的同时,在通过102 mm左右的套变点后,仍需要封隔原通径为124 mm的套管环形空间,对于139.7 mm套管补贴井,倾向于采用高膨胀比的扩张式封隔器进行分层卡封[2],并且解封后胶筒的残余变形一般要小于5%。同时考虑胶筒一般要承受60~70 MPa、80~120 ℃的井下施工环境,因此胶筒材料要同时满足耐温耐压、耐油耐磨、大膨胀比和残余变形小等指标,目前封隔器胶筒常用的材料为丁腈橡胶和氟橡胶。为了提高胶筒的密封承压性能,并且减小压裂后残余变形,重新优选了氢化丁腈橡胶材料,该材料具有优异的耐油、耐磨和耐热老化性能和较高的拉伸强度[3-4],并通过加入纳米添加剂进一步增强抗张力和耐磨性能,以满足封隔器的工况需求。

1.1 胶筒加固帘线的优化设计

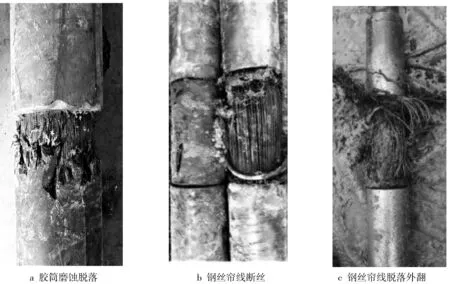

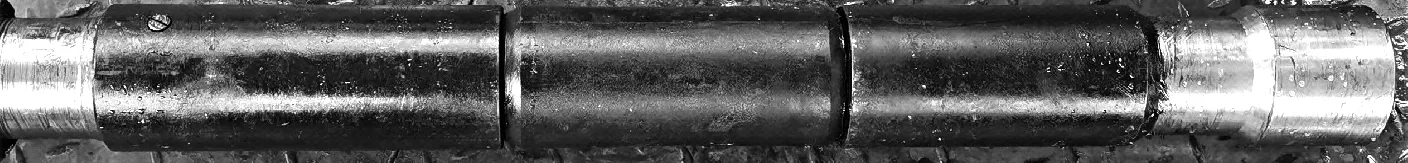

为提高工作性能,可在胶筒内部采用加强材料进行补强[5],目前扩张式封隔器普遍采用锦纶或尼龙帘线、 聚酯帘线和钢丝帘线等材料作为支撑以满足大变形和高承压需求[6]。锦纶帘线、聚酯帘线胶筒残余变形小、扩张量大[7-8],但承压性能低、密封性能差[9];国内常用重叠钢带式和钢丝帘线式胶筒,胶筒承压胀封后残余变形大,上起管柱胶筒边缘易出现裂纹,造成解封失败[10]。现场应用也表明,现有的钢丝帘线式胶筒在多层压裂施工后,外层橡胶磨损较严重,可能还会使钢丝磨断并在外力作用下呈放射状散开,间接导致工具串外径变大,上提压裂管柱遇卡的概率极大,如图1所示。

图1 压裂施工后起出封隔器破损情况

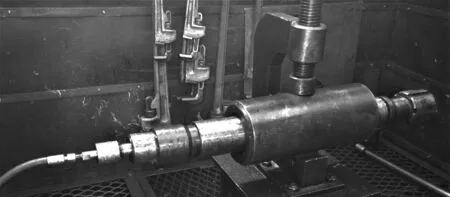

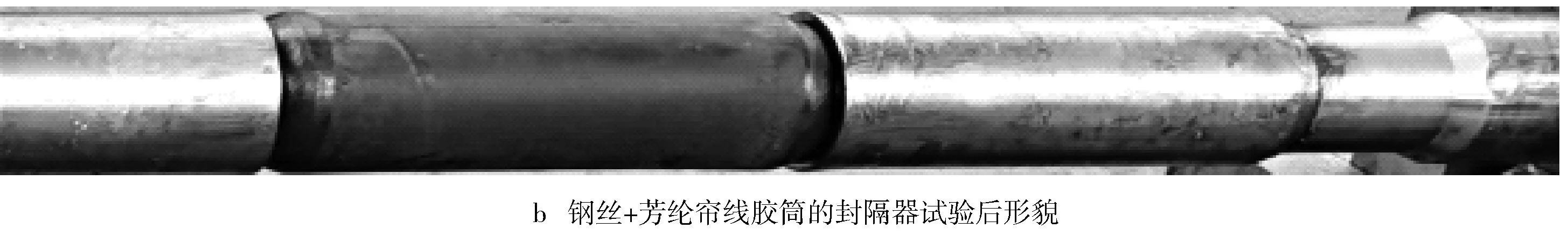

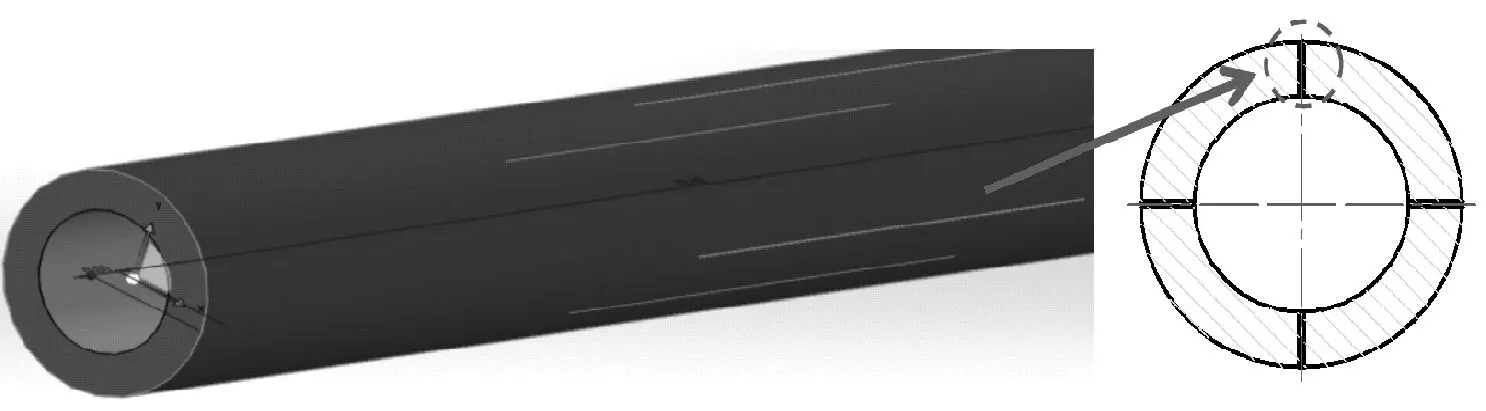

另外,小直径封隔器的胶筒由于厚度变薄,导致坐封失败、上起管柱遇卡等问题更加突出。为了提高胶筒强度,通过对帘线加固方式的研究和计算,重新设计胶筒加固帘线的组合方式,并对钢丝帘线式和钢丝+芳纶组合帘线式的胶筒进行室内对比试验,2种胶筒截面如图2所示。试验的压力和温度传导介质为高温导热油,试验前先测量胶筒的外径尺寸,然后将封隔器置于温度120 ℃的导热油中浸泡72 h,再放入套管试验装置中进行胶筒疲劳试验,如图3所示。开启高压泵加压70 MPa使封隔器坐封,保持压力稳定30 min后泄压,重复操作10次;试验完成后泄压解封封隔器,移出套管并再次测量胶筒的外径尺寸。胶筒残余变形的计算式为:

式中:Δφ表示残余变形量;φ表示试验后胶筒外径,mm;φ0表示试验前胶筒外径,mm。

图2 钢丝帘线胶筒与钢丝+芳纶组合帘线胶筒截面对比

图3 胶筒加压室内试验现场

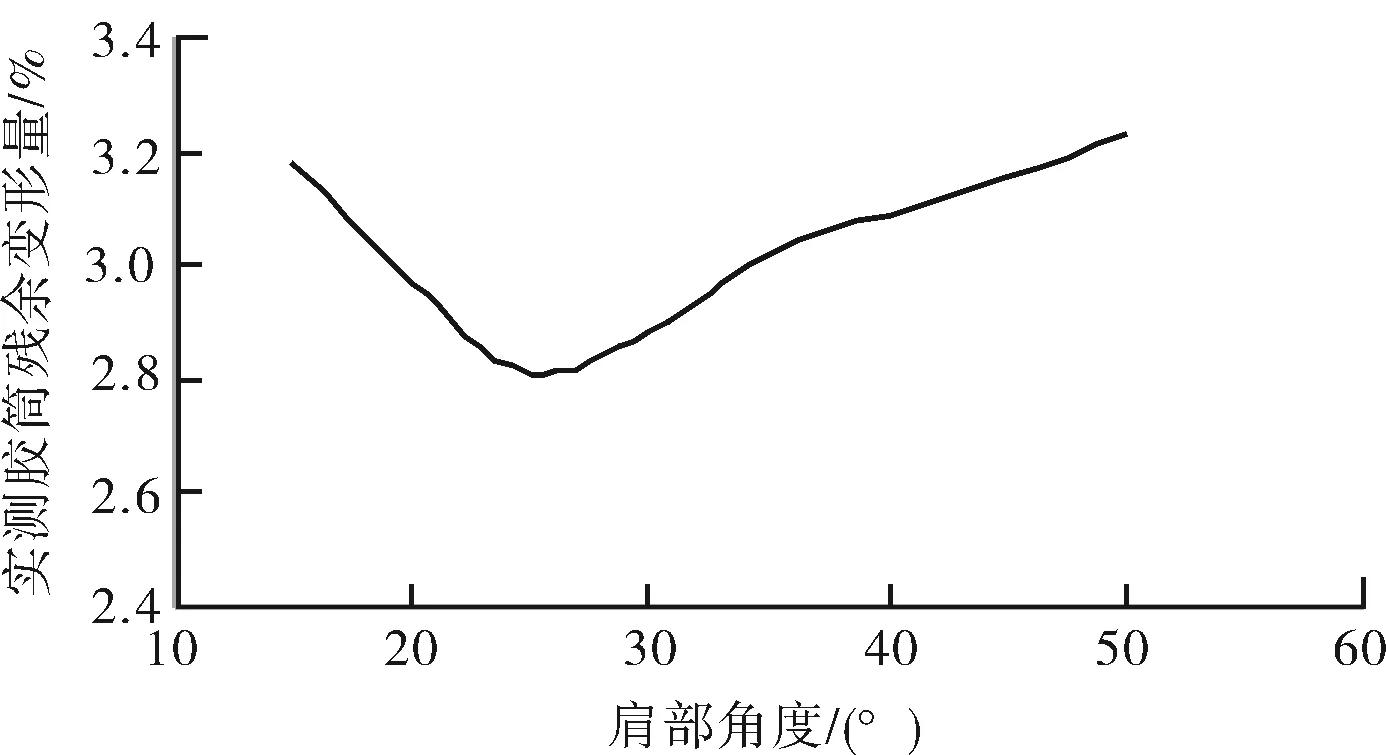

试验结果表明,2种帘线方式的胶筒在温度120 ℃、压力70 MPa的条件下都能够完成10次的坐封和解封动作。通过测量计算,钢丝帘线式的胶筒残余变形量超过了6%,且钢体和胶筒均发生扩径;钢丝+芳纶组合帘线式胶筒的残余变形量小于3%,钢体未发生扩径。试验参数如表1所示。胶筒残余变形情况如图4所示。

表1 封隔器胶筒室内试验数据

图4 两种帘线方式的胶筒室内试验后形貌对比

1.2 胶筒肩部角度的优化设计

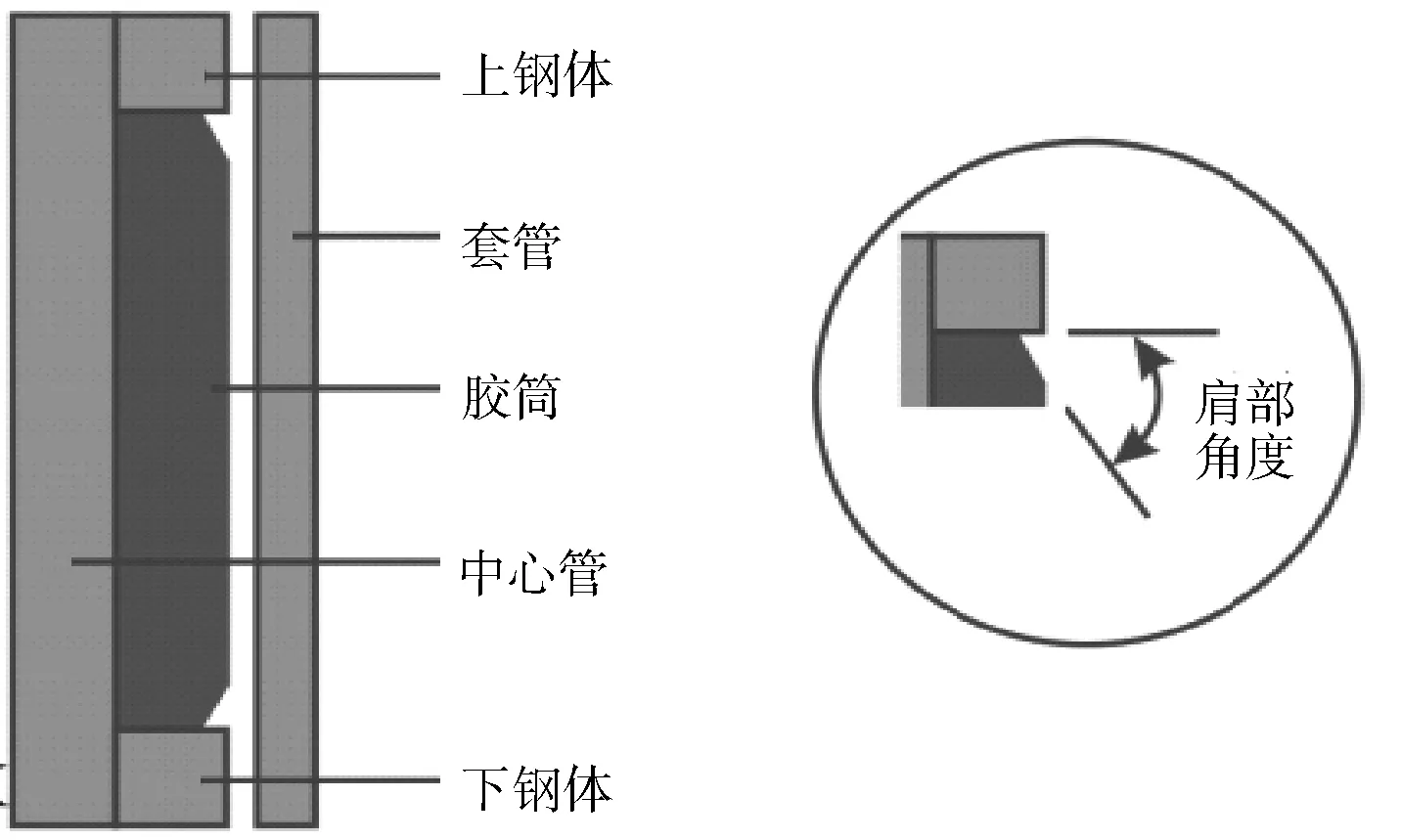

以前研究和现场应用表明,肩部倾角不能过小,也不能过大,倾角过小容易导致胶筒在很小的压力下产生肩突,而倾角过大可能引起胶筒变形过大,而存在应力集中,还会造成解封困难[11]。封隔器胶筒在膨胀过程两端受到的约束作用比较明显,并且从施工后起出工具观察来看,胶筒肩部的破损占比也较高,所以对于胶筒端部位置的改进对于整个封隔器影响重大[12]。胶筒肩部角度如图5所示。

图5 封隔器胶筒肩部角度示意图

胶筒与钢体之间作用力的主控参数为胶筒肩部角度和钢体端部的内接触面倾角,并且考虑小直径胶筒封隔油套环空需要更大的膨胀比,轴向和径向上的应力相应增大。因此,通过力学计算并开展8组不同肩部角度胶筒的室内试验,确定合适的胶筒肩部角度,以减小应力集中,试验结果如图6所示。

图6 不同肩部角度的胶筒残余变形量对比

几种不同肩部角度的胶筒残余变形量相差不大,且均未超过3.3%,其中肩部角度为25°的胶筒残余变形量相对最小。

为了进一步缓解胶筒肩部的应力集中,需要装配有防护件,以前使用的主要有铜碗固化型和钢网或钢带固化型2种[13]。结合以前设计经验和现场工具使用情况,在胶筒肩部与钢体之间优化设计了对应尺寸的铜碗保护结构,进一步提高胶筒的抗疲劳破坏能力,如图7所示。

图7 胶筒肩部保护结构示意

2 钢体和中心管的改进设计

2.1 钢体结构改进

以前研究试验和现场应用结果表明,常规封隔器的钢体与胶筒接触端面的接触方式为线接触,胶筒肩部和钢体端部之间的接触应力较大,胶筒膨胀产生的应力容易将钢体端面碗口处向外挤压成喇叭口状,导致扩径变形,出现坐封失效、压后上提管柱遇卡等问题,影响正常的压裂施工及压后投产,因此有必要对封隔器的钢体材质和结构进行优化设计。

在钢体厚度减小且仍要满足承压指标的条件下,将钢级提高为40CrMnMo,并通过优化调质处理工艺提高其屈服强度。同时,通过优化设计和力学计算,改进钢体端面内部的形状,使胶筒坐封时与钢体的接触方式由原来的线接触变为面接触,减小了局部接触应力,如图8~9所示。

图8 优化前后钢体端面内部接触应力对比

各零部件之间的动作和约束方面,通过在下钢体的上部与胶筒之间增加间隙结构,实现胶筒下端的浮动式密封,在获得较大膨胀比的同时能够减小钢体对胶筒的约束应力,提高钢体和胶筒的可靠性,如图9所示。

图9 钢体局部结构优化示意

通过力学计算确定满足承压指标的钢体尺寸。抗内压强度可参考如下公式计算[14]:

p=[(D2-d2)σs]/[n(d4+3D4)1/2]

式中:p为钢体抗挤毁的内压力,MPa;σs为钢体材料的屈服强度,MPa;D为钢体外径,mm;d为钢体的内径,mm;n为安全系数,取值为1.5。

经计算,设计的上下钢体承压可达81 MPa左右,能够满足油管压力70 MPa的大排量压裂改造需要。

2.2 中心管结构改进

为解决胶筒内腔进砂和压力传导两方面的问题,通过前期多次加工试验,在不明显降低抗拉强度的情况下,采用线切割的方式在中心管上设计割缝结构,实现滤砂与过液,使封隔器的坐封和解封功能更为可靠。通过不同割缝尺寸参数的力学计算和坐封解封室内对比试验,优化中心管的割缝数量和长度等尺寸参数,如图10所示。同时,将连接扣型由常规锥形螺纹改进为T型螺纹,防止上提载荷过大而断脱。

图10 中心管割缝结构示意

结合力学分析和现场工况,对中心管的抗拉强度进行校核。压裂施工中,当封隔器作为下封使用时,中心管承受最大拉力为[15]:

式中:F为最大拉力,N;DT为套管内径,mm;pY为工况下的最大压差,MPa;DY为油管外径,mm;dY为油管内径,mm。

将现场常规压裂施工各项参数代入公式计算,得到F=767.4 kN。

中心管的最大许用拉力可估算为:

式中:[F]为最大许用拉力,N;D1为中心管外径,mm;d1为中心管内径,mm;σs1为中心管材料的屈服强度,MPa。

通过计算[F]=1 340.3 kN,大于工况下的最大拉力,能保证封隔器不被拉断。

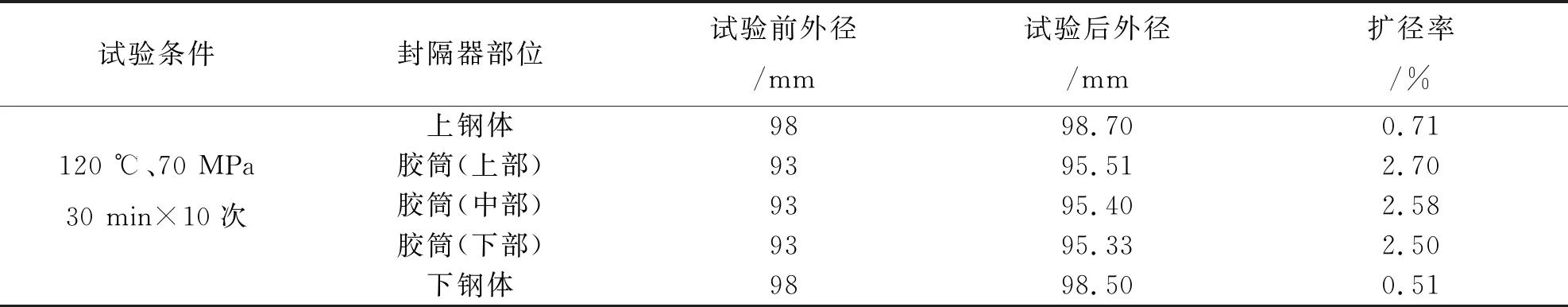

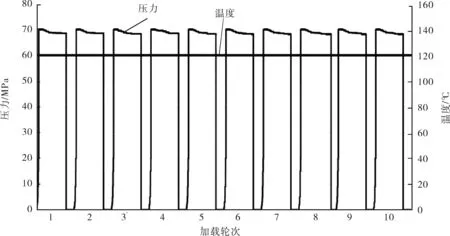

3 室内试验

对整体优化设计后的封隔器再次进行室内模拟试验,模拟工况条件为120 ℃、70 MPa下稳压30 min后泄压,重复10次操作后将封隔器解封,并分别测量上下钢体和胶筒的外径尺寸,评价封隔器的扩径情况。具体试验数据如表2和图11所示,试验后封隔器形貌如图12所示。

表2 新封隔器室内模拟试验结果

图11 新封隔器室内模拟试验压力加载曲线

a 室内试验后封隔器整体形貌

b 室内试验后封隔器钢体外径

c 试验后封隔器胶筒外径

试验结果表明,小直径高性能封隔器在120 ℃、70 MPa的条件下,重复坐封解封10次后胶筒和钢体的扩径率都很小,且胶筒密封可靠。参数如表3。

表3 封隔器优化前后参数指标对比

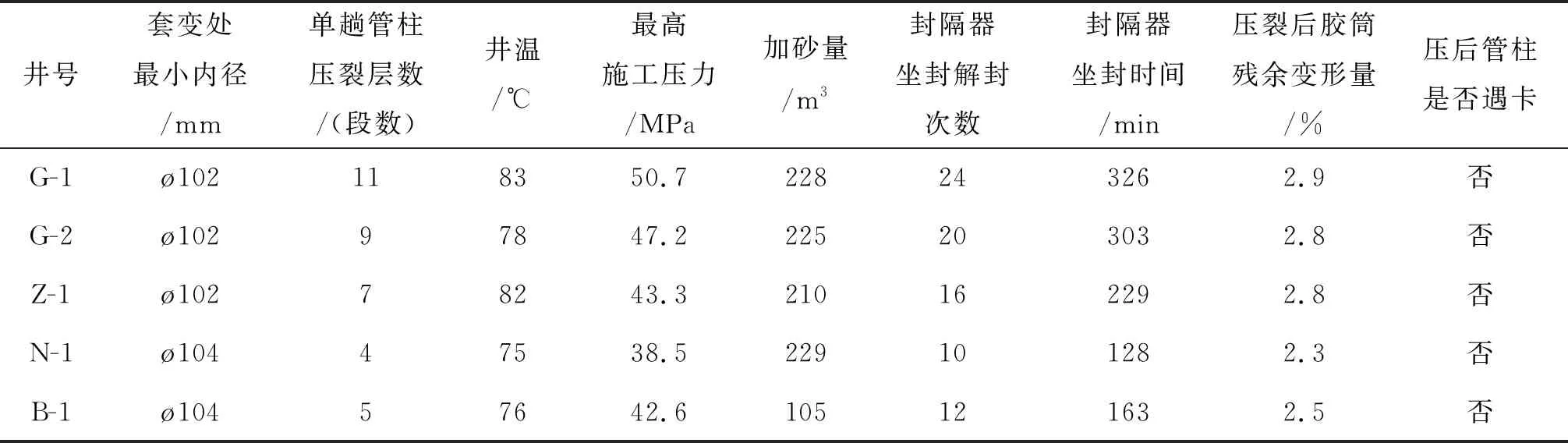

4 现场应用情况

目前累计开展了80余口修复套损井的现场应用与推广,该小直径封隔器配套喷砂器、水力锚和防喷阀等工具,可顺利通过最小通径为102 mm的套变点,压裂施工最高泵压50.7 MPa,单趟工艺管柱最多压裂层数11层;压后管柱均正常起出且封隔器无变形及损坏,施工成功率100%,压后单井平均日增油4.5 t,增油效果明显,部分压裂井的工程施工数据如表4所示。

表4 部分修复套损井压裂施工数据

5 结论

1) 研制的套损井小直径封隔器在外径和壁厚均减小的情况下,仍满足承压70 MPa、耐温120 ℃的技术要求,并且能够通过最小内径为102 mm的套管,密封承压性能、耐温和通过性能等指标都优于常规封隔器。

2) 现场应用表明,该封隔器及配套工具单次入井最多可完成压裂11段,在降低生产成本的同时提高了施工效率,实现了安全环保施工,解决了大量修复套损井无法实施多层段压裂改造的问题。

3) 该封隔器的研制及应用为特高含水后期老区剩余储量的挖潜动用,以及套损井的高效精准压裂改造提供了技术手段,具有显著的经济效益。