基于GNAR 模型和Itakura 距离的结构非线性损伤识别方法

左 恒,郭惠勇

(重庆大学土木工程学院,重庆 400045)

对土木结构进行运营期间的检测和维护,是保证其安全、正常服役的前提[1],而对结构损伤的准确识别则是进行检测和维护的基础。结构损伤识别一般可分为4 个层次:判断结构是否存在损伤、判断结构损伤位置、辨识结构损伤程度、预估结构剩余寿命[2]。现有的损伤识别方法一般集中在前三个层次的研究。

在结构损伤识别领域中,由于能够较为准确快速地获取结构的时域响应信息,因此近年来众多学者对基于时域信息的损伤识别方法进行了研究[3-9]。基于时间序列的损伤识别方法是一种只依靠输出数据的损伤识别方法,不需要测定激励数据,费用低廉,且在测试过程中不影响被测结构的正常运营,因此其逐渐成为了损伤识别领域的研究热点[9-10]。

通常假设研究结构为线性系统,结构损伤表现为结构刚度的线性折减,即结构损伤为线性损伤。由于线性系统理论较为成熟,故国内外大量研究学者对基于线性时序模型的线性损伤识别方法进行了研究。时序模型的系数中包含了大量结构信息,因而可根据时序模型的系数来辨识、定位损伤源。王真等[11]基于AR 模型(autoregressive model)系数建立了损伤灵敏度矩阵,并通过求解损伤指标向量来判断损伤位置及其损伤程度,对一悬臂梁的数值分析结果表明该方法对单损伤和多损伤工况均具有较好识别效果。Zhu 等[4]采用稀疏正则化方法求解欠定方程组,并对ARMA 模型(autoregressive moving average model)自回归系数进行了损伤指标敏感性分析,实验结果表明采用稀疏正则化方程组能够准确辨识加速度时序数据中的损伤信息。Nair 等[12]基于ARMA 模型提出了一种采用前三阶AR 系数构建的损伤指标,数值计算结果表明,该算法能够正确辨识结构损伤位置及其损伤程度。结构在运营过程中发生的正常楼层质量改变等环境变化可能会导致对损伤的误判,为了分别识别剪切结构中由质量和刚度变化导致的时间序列数据特征的改变,Ngoan 等[5]提出了一种基于刚度和质量参数的损伤指标,并采用ARMAX模型(autoregressive moving average model with exogenous inputs)进行了实验和数值模拟研究,验证了该损伤识别方法的有效性。为了规避环境噪音等外界因素对损伤识别结果的影响,刁延松等[8]将AR 模型的第一阶系数作为协整变量,以协整残差作为损伤指标,数值模拟和实验结果表明该方法计算速度较快,能够快速辨识结构损伤。

在实际工程中,很多结构损伤表现为带有非线性行为的损伤,例如构件的呼吸裂缝、节点松动、材料塑性变形等[13-14],此时结构损伤不再符合线性损伤假设。对于非线性损伤采用线性模型难以准确描述其非线性特征,因此,有必要建立非线性模型对结构非线性损伤进行更为精确的描述。Cheng 等[6]将二阶方差指标(second order variance indicator,SOVI)作为损伤指标,对一个3 层框架模型实验和8 层层间剪切数值模拟结构的加速度时序数据建立了AR/ARCH 模型(autoregressive conditional heteroskedasticity model),研究结果表明,该方法能够准确定位结构非线性损伤源,且能在一定程度上反映结构损伤程度。郭惠勇等[7]提出了一种基于ARCH 模型和概率条件方差转换指标ARCHCI(autoregressive conditional heteroskedasticity conversion index)的非线性损伤识别方法,实验研究结果表明,该方法损伤识别能力较强,对运营环境干扰下的弱非线性损伤工况仍具有较好识别效果。周建庭等[9]采用Kalman 滤波对加速度时间序列数据进行降噪处理,并建立了Kalman-GARCH 模型(general autoregressive conditional heteroskedasticity model),以损伤前后时序模型残差方差之比作为损伤指标,并以一钢筋混凝土梁钢筋锈蚀实验验证了该方法的有效性。朱旭等[15]提出了一种将时间序列模型与主成分分析法相结合的损伤识别方法,实验结果表明,该方法抗噪能力较强,且能够准确定位非线性损伤源。Chen 等[16]采用GARCH 模型残差的条件标准差作为损伤指标,对一框架结构模型进行了时间序列分析,研究结果表明,该方法能够准确定位实验模型非线性损伤源,且对结构损伤程度作出基本判别。

目前大多数研究都是基于线性时序模型的损伤识别研究,基于非线性时序模型的损伤识别研究较少,因此本文提出了一种基于GNAR 模型(general expression for linear and nonlinear autoregressive model)和Itakura 距离的结构非线性损伤识别方法。本文提出的损伤识别方法采用结构剪枝算法对GNAR 模型结构进行优化,以Itakura 距离作为损伤指标,并通过实验验证了该方法识别结果受环境和结构体型变化的影响较小,能够准确识别结构非线性损伤源位置。

1 GNAR 模型基本理论

1.1 GNAR 模型

线性/非线性自回归一般表达式模型(GNAR模型)是由陈茹雯等[17-18]基于Weierstrass 逼近定理推导得到的一种时域模型。一个p阶GNAR 模型记为 GNAR(p;n1,n2,···,np),其具体表达式如下所示:

1.2 GNAR 模型定阶及参数估计

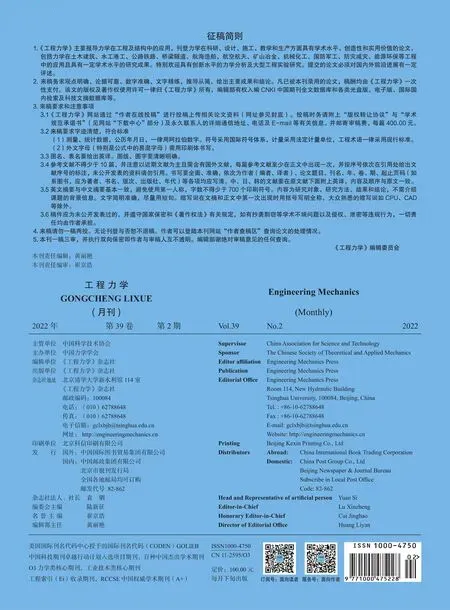

本文采用修正AIC(Akaike information criterion)准则[17]对GNAR 模型进行定阶,即:

采用最小二乘法对GNAR 模型进行参数估计。令:

其中,Y和W由下式计算:

式中,K表示时间序列数据点数量与模型最大子项记忆步长的差值。

2 GNAR 模型结构优化

为了更为简洁、准确地描述时间序列的随机特征,有必要对GNAR 模型结构进行优化。

2.1 GNAR 模型冗余结构项

2.1.1 模型初始冗余结构项

2.1.2 模型特征冗余结构项

通过式(2)定阶得到的GNAR 模型中可能存在与时间序列随机特征不相关或相关程度较低的模型特征冗余结构项,为了更为准确地描述时间序列的随机特征,有必要剔除GNAR 模型中的特征冗余结构项以进一步优化模型结构。

假设一段时间序列的随机特征不随时间发生变化,则可采用基于多组时间序列模型的参数标准离差率(coefficient of variance,CV)判断模型的特征冗余结构项。参数标准离差率计算如下:

式中:σ 为模型参数的标准差;μ为模型参数的均值。

采用基于多组时间序列模型参数的CV 值判断模型特征冗余结构项时,需先将一段时间序列等分为N组,用相同模型结构的GNAR 模型对N组数据分别进行参数估计,并计算每个模型参数的CV 值,其中CV 值最大的参数项对应的模型结构项即为模型特征冗余结构项。

2.2 基于结构剪枝算法的GNAR 模型结构优化

本文采用基于高阶神经网络的结构剪枝算法[19]对GNAR 模型结构进行优化,并依据DIC(direct information criterion)准则选取最优模型结构。基于N组时间序列数据的DIC 准则计算如下[20]:

基于结构剪枝算法的GNAR 模型结构优化步骤如下所示,算法流程图如图1 所示。

图1 基于结构剪枝算法的GNAR 模型结构优化Fig.1 Structural optimization of GNAR model based on structural pruning algorithm

步骤1:数据平稳性检验及分组。

步骤1.1:对一段连续时间序列进行平稳性检验,若不满足平稳性检验则进行连续差分处理,直到其满足平稳性检验为止;

步骤1.2:将步骤1.1 中满足平稳性检验的时间序列分为N组。

步骤2:根据修正AIC 准则初选一个具有足够大模型阶次和各子项记忆步长的GNAR 模型作为初始模型,并剔除模型中的初始冗余结构项。

步骤3:基于参数标准离差率的连续剪枝。

步骤3.1:利用当前模型结构的GNAR 模型对N组数据分别进行参数估计;

步骤3.2:计算当前模型结构的DIC 值;

步骤3.3:计算各参数的CV 值,并剔除最大CV 值对应的模型特征冗余结构项;

步骤3.4:以步骤3.3 中得到的模型结构作为下一次计算的初始模型结构,重复步骤3.1~步骤3.3,直到模型只剩下1 个结构项时停止。

步骤4:绘制剪枝过程中的DIC 值变化曲线图,取最小DIC 值对应的模型结构作为最优模型结构。

由于在本文中不需要进行数据预测,因此式(11)可简化为:

3 基于GNAR 模型和Itakura 距离的损伤识别

在实际工程中,结构损伤多表现为带有非线性行为的损伤,例如带有疲劳裂纹的钢构件在外部时程荷载作用下其裂纹的反复张开、闭合,这使得该构件刚度在结构振动过程中不断变化,从而测量得到的加速度时序数据具有时域非线性特征。时间序列模型的残差中包含着丰富的结构特征信息,因此可以通过时序模型残差的变化来辨识时间序列数据中的非线性特征。

3.1 基于ARCH 模型残差SOVI 指标的损伤识别

传统的基于时序模型的非线性损伤识别方法一般采用GARCH、ARCH 等非线性时序模型对加速度时序数据建模,并提取模型残差中的波动信息构建损伤指标。Cheng 等[6]通过AR/ARCH 模型基准状态和待验状态的条件异方差序列的方差之间的差值构建了二阶方差指标SOVI,即:

3.2 基于GNAR 模型和Itakura 距离的损伤识别

由于基于ARCH 模型残差SOVI 指标的损伤识别法易受测量噪声干扰,故本文提出了基于GNAR模型和Itakura 距离的损伤识别方法。Itakura 距离最早由日本学者Itakura 提出,并应用于语音识别领域[21]。设结构无损伤时的基准加速度时间序列为{wt}R,待验加速度时间序列为{wt}T。则由{wt}R建立的GNAR 模型为{GNAR}R;由{wt}T建立的GNAR 模型为{GNAR}T,其模型残差的方差记为。则将{wt}T代入{GNAR}R模型中可得到一组新的时间序列{wt}RT,其模型残差的方差记为。此时,可通过计算{wt}RT与{wt}T模型之间的Itakura 距离来判断{wt}R与{wt}T之间的信息距离:

3.3 运用GNAR 模型和Itakura 距离进行损伤识别的流程

本文将结构无损伤时的状态作为基准状态,将结构带有非线性损伤时的状态作为待验状态。运用GNAR 模型及Itakura 距离辨识结构非线性损伤的主要流程如下。

第一步,采集每个子结构层在基准状态和待验状态下的加速度时序数据,并进行平稳性检验,若不满足平稳性检验则对其进行连续差分处理。

第二步,依据修正AIC 准则选取GNAR 模型的初始结构,并采用基于参数标准离差率的剪枝算法对其进行模型结构优化,得到最优模型结构。

第三步,对基准和待验状态的加速度时序数据建立GNAR 模型,分别提取时间序列{wt}RT和{wt}T对应的建模残差方差

4 三层框架实验验证

采用美国Los Alamos 实验室的3 层框架非线性损伤实验[22]验证本文提出的损伤识别方法的有效性。实验模型及加载装置如图2(a)所示,模型由铝柱(17.7 cm×2.6 cm×0.6 cm)和铝板(30.5 cm×30.5 cm×2.5 cm)通过螺栓连接而成;模型底部的单向轨道确保模型只能在x向滑动,通过激振器对实验模型施加x向白噪声激励。为了采集各楼层x向加速度时序数据,在模型每层铝板x向中心线处安装了加速度计,模型第1 层~第3 层分别对应采集通道3~通道5。此外,在模型底部设置了1 层硬质泡沫以避免外界扰动对测量结果的影响。为了模拟结构在外部激励下由疲劳裂纹、螺栓松动等损伤引起的重复冲击型非线性损伤效应,在模型顶层设置了如图2(b)所示的悬臂柱(15 cm×2.5 cm×2.5 cm)与缓冲器组成的非线性损伤源。

图2 三层框架实验模型Fig.2 Experimental model of three-story frame

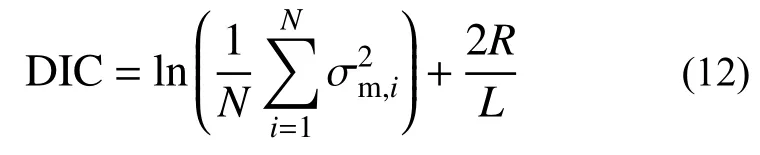

实验工况如表1 所示,工况1 为结构无损伤时的基准工况;工况2~工况4 为不同非线性损伤程度的待验工况,实验中通过调整悬臂柱与缓冲器间的间隙来模拟不同程度的非线性损伤效应,随着间隙距离的减小,非线性效应增强;工况5~工况6 为同时存在楼层附加质量和非线性损伤的工况,旨在验证提出的方法是否能在楼层质量变化的影响下正确辨识非线性损伤源,楼层附加质量约为楼层质量的18.75%。

表1 三层框架模型实验工况表Table 1 States of three-story frame model experiment

4.1 GNAR 模型建模

每种工况下的加速度时间序列包含8192 个数据,舍去前92 个数据,取后8100 个数据用于确定GNAR 模型结构,工况2 通道3~通道5 加速度时程曲线如图3 所示。

图3 工况2 通道3~5 加速度时程曲线Fig.3 Acceleration time history of Channels 3 to 5 under State 2

如图4 所示,采用式(2)计算得到工况1 通道3 的AIC 曲线,图中对4 阶GNAR 模型的每阶参数变化均作了分析。最后选取GNAR(4;3,4,4,3)作为初始模型结构,将180 个数据作为1 组(共45 组)用于剪枝计算以选取最优模型结构,工况2通道3~通道5 剪枝过程中对应模型结构的DIC 值如图5 所示。为保证模型能够保留完整的非线性特征信息,每个工况对应的模型结构以采集通道为单位进行了并集处理。

图4 工况1 通道3 的AIC 曲线图Fig.4 AIC curve of Channel 3 under State 1

图5 工况2 通道3~通道5 的DIC 曲线图Fig.5 DIC curve of Channels 3 to 5 under State 2

通道3~通道5 剪枝前的模型结构即为初始模型GNAR(4;3,4,4,3)的模型结构,其模型结构如下式所示:

通道3 进行剪枝和取并集处理以后的模型结构如式(16)所示:

剔除模型初始冗余项后,式(15)中通道3 对应模型在剪枝前有48 个模型结构项,而式(16)中对应通道3 模型在进行剪枝和取并集处理后仅剩23 个模型结构项,即利用剪枝算法剔除模型特征冗余结构项能够减少模型冗余结构项,提高损伤识别算法的计算效率。

4.2 损伤识别结果分析

得到最优GNAR 模型结构后即可根据加速度时序数据计算Itakura 距离指标,完成全部工况计算分析耗费约2 h。为了进行对比,本文同时采用Cheng 等[6]提出的基于AR/ARCH 模型和SOVI 指标的损伤识别方法进行了计算,取其AR 模型阶数为30,ARCH 模型阶数为5。并采用下式将两种损伤指标转化为基于损伤概率的表达方式:

4.2.1 不同非线性程度

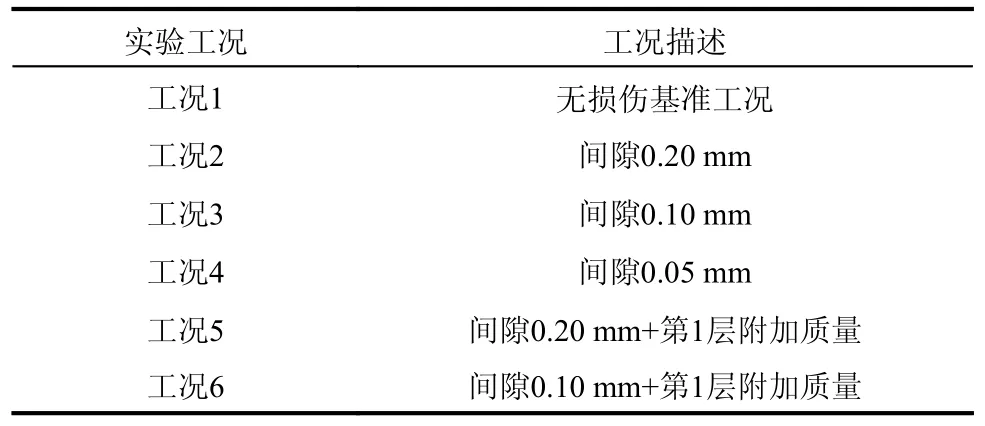

在工况2~工况4 中通过调整悬臂柱与缓冲器的间隙以模拟不同程度的非线性损伤效应,其中工况2 非线性程度最弱,工况4 非线性程度最强。工况2~工况4 损伤识别结果如图6(a)~图6(c)所示。

图6 三层框架实验损伤识别结果Fig.6 Damage identification results of three-story frame experiment

由图6(a)可知,工况2 中由Itakura 距离指标计算得到的第3 层的损伤概率分别为第1 层和第2 层的98.32 倍和1.85 倍,表明损伤源位于第3 层;而SOVI 指标计算得到的第2 层损伤概率较高,难以直接判断损伤源位置。即在弱非线性损伤工况下,本文提出的损伤识别方法识别效果更优。

由图6(b)可知,工况3 中由Itakura 距离指标和SOVI 指标均能准确辨识非线性损伤源的位置。此外,由Itakura 距离指标计算得到的损伤层损伤概率超过了SOVI 指标的34.4%;对于未损伤层,Itakura 距离指标损伤概率则明显低于SOVI 指标。这意味着,本文提出的损伤识别方法能够更有效地确定非线性损伤源的位置。

随着悬臂柱与缓冲器间隙的减小,两者在外部荷载作用下的碰撞次数增加,损伤层加速度时序数据中的非线性特征也更为显著。由图6(c)可知,工况4 的损伤识别结果与工况3 类似,两种损伤识别方法均准确识别出了非线性损伤源的位置;且对于损伤层,Itakura 距离指标计算得到的损伤概率大于SOVI 指标,对未损伤层Itakura 距离指标损伤概率则低于SOVI 指标。这说明本文提出的损伤识别方法在强非线性损伤工况下,依旧能够更有效地定位损伤源。

4.2.2 楼层附加质量的影响

工况5、工况6 模拟了结构在实际运营环境中楼层质量改变对损伤识别结果的影响,其损伤识别结果如图6(d)~图6(e)所示。

由图6(d)可知,相较于工况2,在工况5下,由于楼层附加质量的影响,两种损伤指标第一层的损伤概率均相对较大,表明在弱非线性损伤情况下,楼层附加质量对损伤识别结果有一定影响,但两种方法均未将该层识别为损伤层。此外,SOVI 指标难以直接辨识损伤源位置,Itakura距离指标则依然能够较为直接的辨识非线性损伤源位置。因此,本文提出的损伤识别方法能够在楼层质量变化的情况下较好地辨识弱非线性损伤。

由图6(e)可知,随着损伤源非线性程度的增大,楼层附加质量对损伤识别结果的影响减小;两种损伤指标均能准确辨识损伤源所在楼层,但通过Itakura 距离指标计算得到的损伤层损伤概率较高,且对未损伤层的损伤概率较低,表明本文提出的损伤识别方法能更高效地识别非线性损伤。

由三层框架模型实验损伤识别结果可知,上述两种损伤识别方法均具有一定的非线性损伤识别能力,但基于AR/ARCH 模型和SOVI 指标的损伤识别方法难以准确辨识弱非线性损伤工况中(工况2、工况5)损伤源的位置。楼层附加质量对损伤识别结果具有一定影响,在损伤源的非线性效应较弱的情况下(工况5)其影响较大;随着损伤源非线性程度的增加,楼层附加质量对损伤识别结果的影响降低(工况6)。此外,基于GNAR 模型和Itakura 距离的损伤识别方法能够识别全部非线性损伤工况(工况2~工况6),且对非线性损伤源所在结构层计算得到的损伤概率较高,对未损伤层的损伤概率较低,表明该方法能够较为高效地辨识非线性损伤。

5 输电塔模型实验研究

5.1 实验介绍

为了进一步研究本文提出的方法在输电塔结构中的应用,进行了干字型输电塔模型非线性损伤振动台实验研究。实验模型如图7(a)所示,模型底部与振动台固结,柱采用φ10 mm×2 mm 圆钢管,横梁采用φ6 mm 圆形截面钢材,水平及竖向支撑采用边长为6 mm 的方形截面铝材。如图7(b)所示,实验模型共有8 层,其中第1 层~第5 层高0.4 m,第6 层~第8 层高0.2 m;模型底层平面尺寸为0.6 m×0.5 m,顶层平面尺寸为0.2 m×0.2 m。本文提出的损伤识别方法是一种基于子结构层的识别方法,需测得监测子结构层的加速度数据,因此在第1 层~5 层及第7 层转角节点处布置了加速度传感器采集y向加速度的数据,其数据采样频率为250 Hz。为模拟构件损伤造成的重复冲击型非线性效应,对损伤斜撑杆件进行了如图7(c)所示的处理,即通过PVC(polyvinyl chloride)管使得两段损伤杆件只产生沿轴向的碰撞。加载时通过振动台施加沿y向的白噪声激励,激励时长为30 s。

图7 输电塔实验模型Fig.7 Experimental model of transmission tower

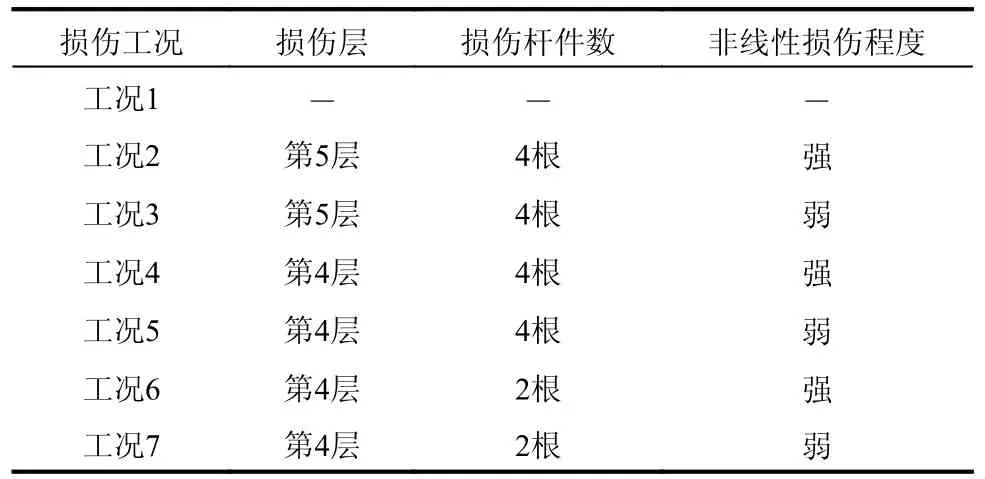

实验工况如表2 所示,其中工况1 为无损伤工况,工况2~工况7 为损伤工况。对于工况2、工况3 和工况4、工况5,分别对模型第5 层和第4 层y向的4 根斜撑杆件进行了如图7(c)所示的非线性损伤处理。对于工况6、工况7,则对如图7(b)所示的斜撑杆件及其正对面的斜撑杆件进行了非线性损伤处理。随着两段损伤杆件间隙的减小,两者在外部荷载作用下的碰撞次数增加,损伤源所在层的加速度时序数据中的非线性特征也更为显著。

表2 输电塔模型实验工况表Table 2 States of transmission tower model experiment

由于设计损伤杆件的间隙较小,采用常规测量仪器难以准确测量,故在该实验中采用已知厚度的不锈钢片作为测量工具来确定损伤杆件间隙,如图8 所示。此外,损伤杆件通过长螺栓孔与输电塔模型主体连接,以便调节杆件间隙。具体实施时主要分为以下2 个步骤:

图8 损伤杆件间隙设置Fig.8 Gap setting of damaged braces

第一步:将PVC 管套在损伤杆件一端,且其固定螺栓未与损伤杆件连接。为了调节损伤杆件间隙,将损伤杆件与输电塔模型主体连接,且其中一端损伤杆件的连接螺栓不拧紧。

第二步:通过不锈钢片调节杆件间隙,拧紧损伤杆件与输电塔模型主体的连接螺栓。并通过固定螺栓将PVC 管与损伤杆件连接。

为了去除振动台启动和停止时产生的外界噪声对测量加速度的影响,去掉前500 个数据,取后5000 个加速度数据进行建模分析。工况2 通道1~通道6 的加速度时程响应曲线如图9 所示。

图9 工况2 通道1~通道6 加速度时程曲线Fig.9 Acceleration time history of Channels 1 to 6 under State 2

以GNAR(6;5,3,4,4,4,4)模型作为初始模型结构,将数据分为40 组,每组125 个数据进行剪枝以选取GNAR 模型结构。以AR(25)/ARCH(5)模型计算SOVI 指标与提出的方法进行对比,工况2~工况7 损伤识别结果如图10(a)~图10(f)所示。

图10 输电塔模型实验损伤识别结果Fig.10 Damage identification results of transmission tower model experiment

5.2 损伤识别结果分析

完成全部工况计算分析耗费约30 h。工况2~工况3 为实验模型第5 层y向4 根斜撑杆件均存在非线性损伤的工况,其损伤识别结果如图10(a)~图10(b)所示。对于强非线性损伤工况(杆件间隙为0.1 mm),两种识别方法均能有效辨识损伤源位置,且Itakura 距离指标计算得到的损伤层的损伤概率是SOVI 指标的2.37 倍,能够更有效的辨识损伤。对于弱非线性损伤工况(杆件间隙为0.2 mm),SOVI 指标难以准确辨识损伤源位置,而Itakura距离指标仍能高效地辨识非线性损伤源。

工况4、工况5 为实验模型第4 层y向4 根斜撑杆件均存在非线性损伤的工况,其损伤识别结果如图10(c)~图10(d)所示。在工况4、工况5 中,两种损伤识别方法均能准确辨识损伤,其中Itakura距离指标计算得到的损伤层损伤概率约为SOVI 指标的3 倍,且在非损伤层的损伤概率近似为0,表明提出的方法拥有更强的非线性损伤辨识能力。

工况6、工况7 为实验模型第4 层y向2 根对称斜撑杆件存在非线性损伤的工况,其损伤识别结果如图10(e)~图10(f)所示。对工况6、工况7,SOVI 指标难以准确辨识损伤源位置,而Itakura距离指标依然能够准确定位损伤层。相较于工况3、工况4,两种方法的辨识效果均较差,即计算得到的损伤层损伤概率较小且相邻未损伤层(第5 层、第6 层)的损伤概率偏高;这是由以下2 个原因导致的:1)工况6、工况7 非线性程度相对较弱;2)在模型第6 层处的层间刚度突变,以及输电塔塔头附加质量的影响。

由输电塔模型实验损伤识别结果可知,基于AR/ARCH 模型和SOVI 指标的损伤识别方法对于输电塔模型的非线性损伤识别效果较差,特别在损伤源非线性程度较弱(工况3、工况6、工况7)时难以准确辨识损伤。基于GNAR 模型和Itakura距离的损伤识别方法能够在全部损伤工况下准确识别输电塔模型的非线性损伤,表明该方法能较好的辨识复杂体型结构的非线性损伤,具有较好应用前景。

6 结论

本文提出了一种基于GNAR 模型和Itakura 距离的结构非线性损伤时域识别方法,该方法采用GNAR 模型对子结构层加速度时域数据进行建模,并将Itakura 距离作为损伤指标进行非线性损伤识别。采用Los Alamos 实验室三层框架模型非线性损伤实验验证了提出方法的有效性,并对一干字型输电塔模型进行了实验研究,结果表明:

(1)本文提出的损伤识别方法能够有效辨识结构非线性损伤,由该方法计算得到的结构损伤层损伤概率明显大于未损伤层,有利于更为准确的定位非线性损伤源。

(2)在弱非线性损伤工况下,楼层质量变化对本文提出的损伤识别方法具有一定影响,但并未影响该方法对损伤源的准确辨识,表明环境变化对该方法的影响较小。

(3)对于输电塔模型实验,由于输电塔塔头附加质量及其结构层刚度突变的影响,导致SOVI 指标难以准确辨识损伤源位置,但并未影响本文提出的方法对非线性损伤源的准确定位,表明结构体型变化对本文提出的损伤识别方法影响较小,因而该方法具有更为广泛的应用前景。

(4)本文仅对结构存在单个损伤源的情况进行了研究,但在实际工程中结构可能存在多个损伤源,因此在以后的研究中需对结构存在多个损伤源的情况进行进一步分析研究。