超临界二氧化碳环境中低合金钢T24耐腐蚀性能研究

王硕,车鹏程,程义,谢敏,梁奎,刘光奎

超临界二氧化碳环境中低合金钢T24耐腐蚀性能研究

王硕1,车鹏程2,程义1,谢敏2,梁奎3,刘光奎3

(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),哈尔滨 150046;2.哈电发电设备国家工程研究中心有限公司,哈尔滨 150028;3.中国特种设备检测研究院,北京 100029)

获得低合金钢T24在550、600 ℃,25 MPa超临界二氧化碳环境中的抗腐蚀性能,为超临界二氧化碳环境中的锅炉选材提供基础数据。使用静态反应釜开展T24在超临界二氧化碳环境中的腐蚀实验。利用精度为0.01 mg电子天平对实验前后的试样进行称量,利用扫描电镜(SEM)、X射线衍射仪(XRD)、辉光放电发射光谱仪(GD-OES),对T24的氧化膜表面形貌、横截面形貌、物相以及氧化膜中元素成分分布进行表征。根据腐蚀增重曲线可知,550 ℃和600 ℃所对应的时间指数分别为0.45和0.43,表明腐蚀过程受到离子扩散控制。氧化膜表面主要由颗粒状氧化物组成,随着温度和时间的增大,这些颗粒状氧化物的尺寸逐渐增大,并且600 ℃环境下氧化膜表面形成裂纹。氧化膜为典型的双层结构,外层主要为Fe3O4,内层主要由Fe-Cr尖晶石组成。氧化膜外表面、Fe-Cr氧化膜内以及内层/基体之间存在元素C的富集。随着环境温度以及时间的增加,内层与基体之间的碳化层厚度逐渐增大。温度的增加会加快T24的腐蚀速率以及碳化物层的厚度,大大降低其抗腐蚀性能,并使氧化膜易产生开裂或脱落。

T24;超临界二氧化碳;碳化腐蚀;腐蚀机理

对于高参数锅炉的水冷壁,传统的铁素体-贝氏体钢,如T12(13CrMo4-5)和T22(10CrMo9-10),没有足够的蠕变断裂强度来满足设计要求。而T24(7CrMoVTiB10-10)是德国V&M公司在T22的基础上改进的,与T22钢的化学成分相比,增加了V、Ti、B等元素的含量,减小了C的含量,进而提高了蠕变断裂强度[1]。其许用应力明显优于T12和T22,且线膨胀系数明显低于T12和T22,同时还具有较高的热传导率,这些关键物理参数对于水冷壁受热面的制造是非常有利的。因此,T24是超超临界锅炉水冷壁的最佳候选材料之一,被广泛应用于高参数超(超)临界锅炉水冷壁部件[2]。近年来,一些学者对T24进行了在常规超临界水环境中的氧化试验研究[3-4],已经基本掌握T24材料在超临界水中的腐蚀机理和腐蚀层演化规律。

结合能源发展战略,未来电力系统将从化石能源主导进入可再生能源与化石能源共存的模式。新型高效灵活火力发电技术是今后重要的技术研究/产业引导方向。基于这一目标,开发新型高灵活性发电技术势在必行。而二氧化碳具有密度高、无毒、化学性质稳定等特点,超临界二氧化碳的超临界点对应的温度和压力分别为31.04 ℃、7.382 MPa,十分适合用作超临界动力循环的工质。超临界二氧化碳(S-CO2)循环系统发电效率比同参数蒸汽循环高3%~5%,可实现热电完全解耦,是未来与可再生能源共存的化石燃料发电领域重要的发展方向,被视为未来发电极具前景的方向之一[5]。提高蒸汽参数是提高燃煤电站效率的有效途径,但蒸汽参数的提高受到现有材料高温持久强度和腐蚀性能的限制。由于超临界二氧化碳布雷顿循环运行环境为高温高压,其对材料的腐蚀问题仍然难以避免[6]。

目前,一些学者对高温、高压超临界二氧化碳环境下候选结构材料的腐蚀行为进行了研究。刘晓强等[7]研究了Cr-Mo-V合金钢、9%~12%Cr铁素体钢、奥氏体不锈钢和镍基高温合金等材料,在600 ℃和700 ℃高温高压S-CO2中的腐蚀特性。梁志远等[8]系统开展了温度、压力、杂质气体等对耐热材料腐蚀行为及抗腐蚀性能的影响规律研究。Rouillard等[9-10]研究了9Cr-1Mo钢在550 ℃二氧化碳中的腐蚀行为,提出了孔洞诱导双层氧化物形成、生长和渗碳的机理。Zhang等[11]对比了高压以及低压力二氧化碳对X65管腐蚀的影响。Rouillard等[12]调查了0.1~25 mpa二氧化碳环境中9Cr钢和12Cr马氏钢耐热钢氧化8000 h的腐蚀行为。结果表明,环境压力的增加没有引起氧化速率增大,但碳化速率有所增加。Propp等[13]研究了铁素体和奥氏体不锈钢在150~240 ℃、8.7~15.7 MPa超临界二氧化碳环境中的腐蚀特性。研究发现,铁素体钢的腐蚀速率比奥氏体不锈钢高10倍。Cao等[14]开展了3种奥氏体合金316SS、310SS和800H在650 ℃、20 MPa超临界二氧化碳环境中的实验。研究发现,316ss的氧化速率最大,800H合金的抗氧化性最好。与超临界水腐蚀行为相比,超临界二氧化碳环境下耐热材料的腐蚀机理由氧化机制转变为氧化-碳化耦合机制。由于氧离子半径大于碳离子半径,离子的扩散途径及速率发生改变,而渗入基体的碳与抗腐蚀性能元素铬结合形成碳化物,从而形成渗碳区[10]。然而,对于T24材料在超临界二氧化碳环境中的腐蚀研究相对较少,相比T24在超临界水中的腐蚀研究情况,T24在超临界二氧化碳中的腐蚀研究相对不完善。本文开展电站高温受热面材料T24在超临界二氧化碳环境中的氧化实验,获得不同温度和氧化时间条件下金属氧化动力学、氧化膜的形态特征、演化规律等,探讨T24在超临界二氧化碳环境中的腐蚀性能。

1 实验方法

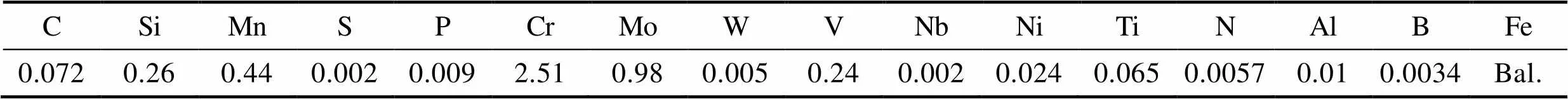

实验用T24的化学成分见表1,原始材料金相组织见图1。实验样品制取过程首先要对实验样品进行尺寸加工。本实验中,低合金钢T24的尺寸为25 mm× 10 mm×2 mm。之后对试样进行磨光,依次利用粗糙度分别为200#、400#、600#、800#、1000#的砂纸对样品进行打磨。样品抛光后放入烧杯中(盛有丙酮),并利用超声波清洗仪对试样进行清洗,后烘干。最后利用梅特勒-托利多电子天平对干燥后的试样进行称量,天平精度为0.01 mg。此外,实验中用到的二氧化碳纯度为99.999%。

表1 T24化学成分表 wt.%

Tab.1 The chemical composition of T24

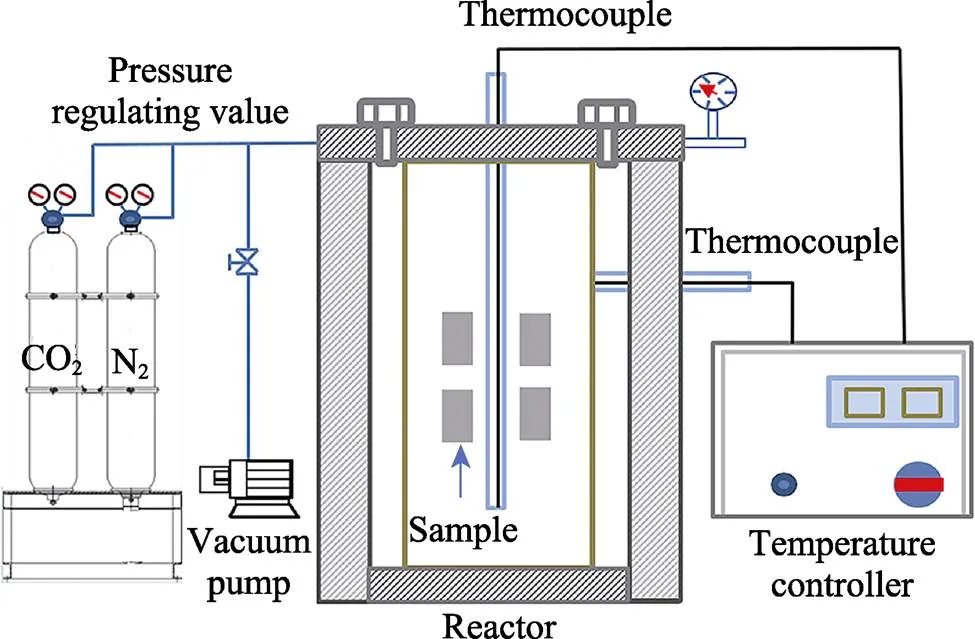

静态反应釜如图2所示,将试样固定在反应釜的螺旋盘管上。之后利用高纯氮对整个实验系统进行吹扫,将系统内的空气全部排除,并利用真空泵对反应釜抽真空。通过调压阀将具有一定压力的二氧化碳气体通入到反应釜内。然后进行升温,釜内温度压力达到要求的实验条件时,开始氧化实验。超临界流体泵以1.0 mL/min的速度将液态CO2加入高温实验系统中,同时将实验压力稳定在(25±0.2) MPa。采用中断实验方法,每隔200 h中断一次实验,实验时间最大为1000 h。实验前后,充分干燥试样后,使用电子天平称量。使用电子CamScan Apollo300扫描电镜对氧化后的试样表面和横截面进行表面形貌和显微组织观察。使用X射线能谱仪(Energy dispersive X-ray spectroscopy,EDS)分析横截面氧化物元素成分,X射线能谱分析过程的加速电压为20 kV。使用X射线衍射(X-ray diffraction,XRD)对试样表面氧化层的物相进行检测,XRD测试采用铜靶,扫描角度范围为10°~90°,扫描速率为10 (°)/min。用辉光放电发射光谱仪(Glow Discharge Optical Emission Spectrometer)测量碳化层中的碳分布,型号为GDA750HP,光源功率为200 W,溅射速率为3 µm/min。

图1 T24的金相组织形貌

图2 静态超临界流体反应釜示意图

2 结果与分析

2.1 腐蚀增重

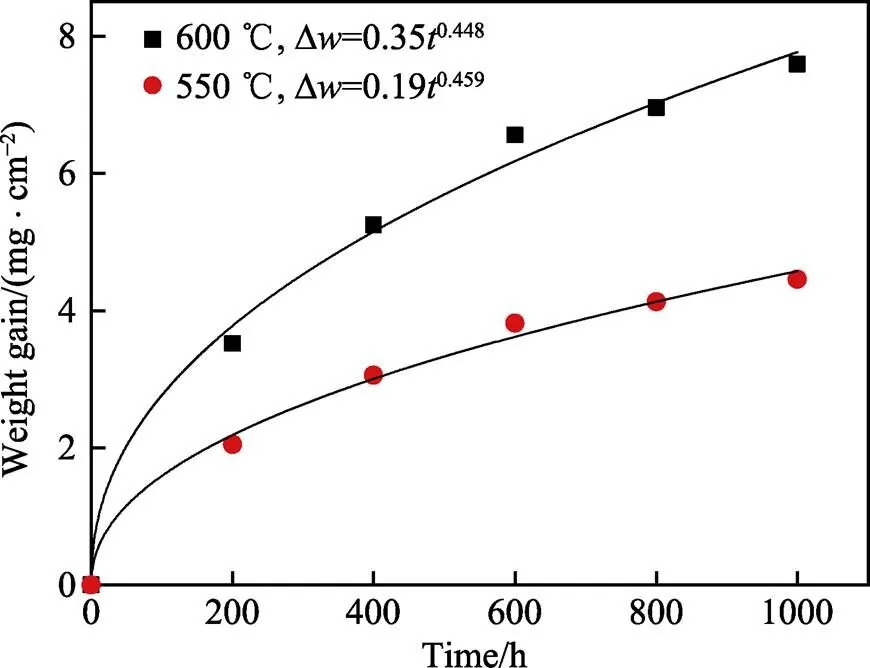

图3展示了T24分别在550、600 ℃下氧化1000 h后的腐蚀增重与时间的关系曲线。根据图3可知,对于T24在550、600 ℃腐蚀1000 h后的时间指数分别为0.459和0.448。氧化动力学都近似符合立方规律(=0.5)。这表明T24在超临界二氧化碳环境中的腐蚀受到离子在氧化膜中的扩散控制。

图3 T24在550 ℃-25 MPa和600 ℃-25 MPa超临界二氧化碳环境中腐蚀增重与时间的关系曲线

根据Wagner的经典抛物线理论[15],低合金钢T24在超临界二氧化碳环境中的氧化动力学可以用式(1)表示。

式中:Δ为单位面积上的腐蚀增重(mg/cm2);p为氧化速率常数(mg/cm2);为氧化时间(h);为氧化时间指数。

2.2 表面形貌

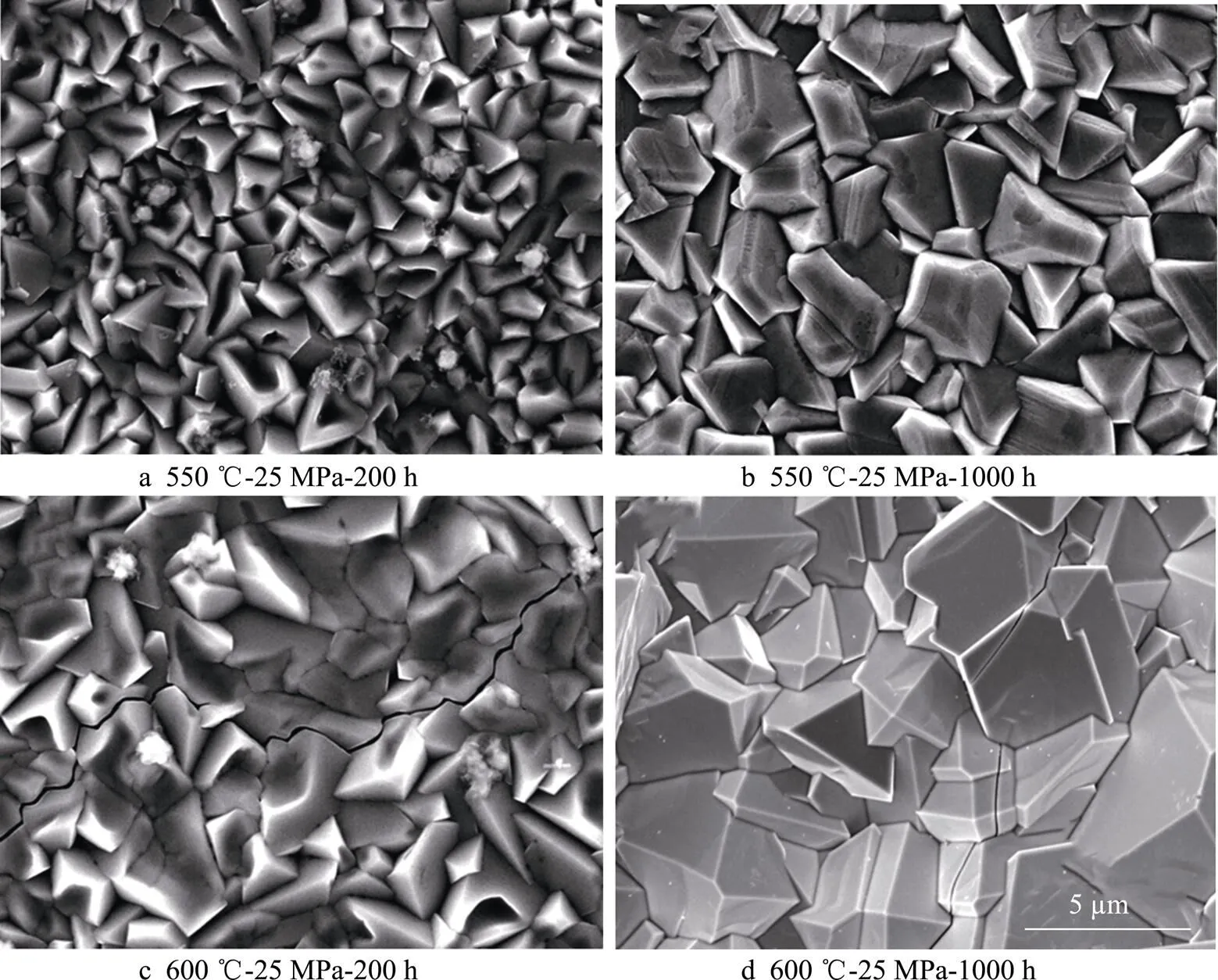

图4展示了T24在550 ℃-25 MPa和600 ℃-25 MPa超临界二氧化碳环境中腐蚀不同时间(200、1000 h)的表面形貌。图4a—d显示,不同温度和腐蚀时间后,T24氧化膜表面形貌存在明显区别。550 ℃氧化200 h和600 ℃氧化200 h后,氧化膜表面观察到孔洞的存在(图4a和图4c)。随着腐蚀时间的增加,氧化物颗粒尺寸逐渐增大,孔洞逐渐消失。此外,600 ℃超临界二氧化碳环境中,T24氧化200、1000 h后,发现氧化膜表面出现裂纹。更大的氧化膜厚度以及更高的温差可能是导致氧化膜发生开裂的主要原因[16-17]。

图4 T24在550 ℃-25 MPa和600 ℃-25 MPa超临界二氧化碳环境中氧化200、1000 h后的表面形貌

2.3 氧化膜物相与横截面分析

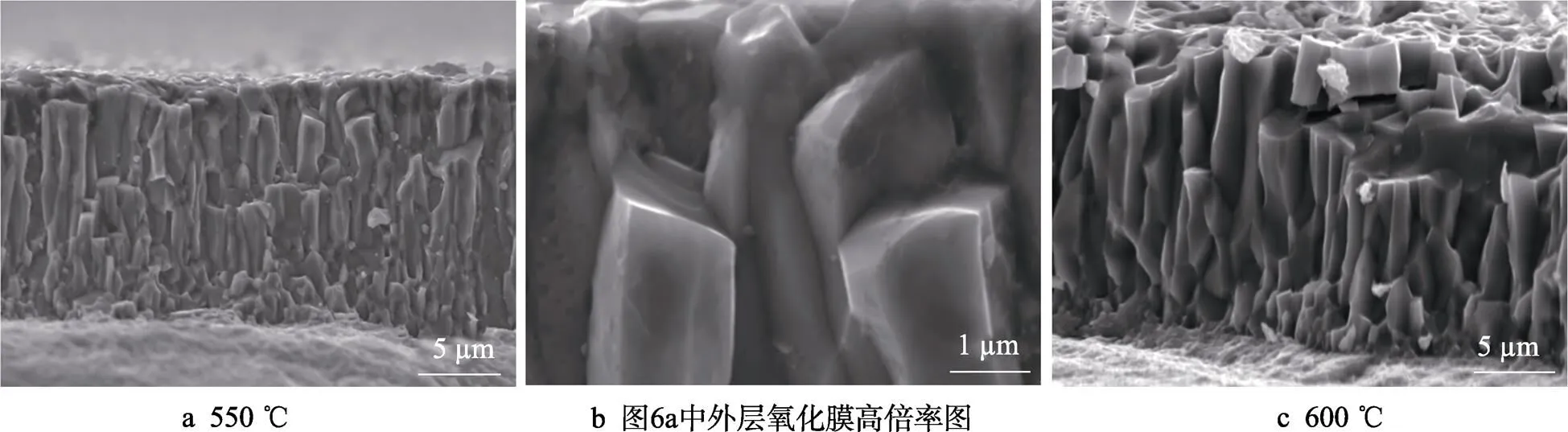

图5展示了T24在550 ℃下氧化200、1000 h后及在600 ℃下氧化1000 h后的氧化膜横截面以及元素组成(EDS)分布图。结果表明,T24表面的氧化膜元素成分基本相同。氧化膜为双层结构,外层由Fe与O组成,内层由Fe、O和Cr组成。外层氧化膜可以观察到孔洞的存在。内层氧化膜相对较为致密。此外,600 ℃氧化1000 h后氧化膜与基体界面观察到不连续的裂纹。

图6给出了T24分别在550、600 ℃超临界二氧化碳环境中腐蚀1000 h后的断裂横截面。根据图5可知,外层氧化膜主要由柱状晶颗粒组成,内层由细小致密的颗粒物组成。与超临界水环境中的金属腐蚀过程类似,超临界二氧化碳环境中,低合金钢腐蚀过程由铁离子向外扩散和二氧化碳向内扩散组成[10,18]。外层氧化膜与内层氧化膜的交界面为初始基体表面。氧化初期,高浓度的铁离子和二氧化碳发生反应,具有较高的氧化膜形核速率。随着腐蚀时间的增加,由于氧化膜的形成使得扩散到氧化膜/环境中的铁离子含量逐渐减小,进而导致氧化膜/环境界面处铁的氧化物的形核速率逐渐降低。此外,由于外层铁的氧化物生长在氧化膜/环境界面,生长过程不受空间约束,优先沿着低表面能的自由空间生长,最终导致外层柱状晶的形成,且外层氧化物的晶粒尺寸随着温度和时间的增加而逐渐增大。

图5 T24在550 ℃下氧化200、1000 h后及在600 ℃下氧化1000 h后的横截面形貌以及对应的元素成分分布

图6 T24在550、600 ℃超临界二氧化碳环境中腐蚀1000 h后的断裂横截面形貌

2.4 碳化机理

图7展示了T24分别在550、600 ℃下氧化1000 h后的氧化物XRD图谱。结合XRD与EDS结果,外层氧化物主要为Fe3O4,内层氧化物主要为Fe-Cr尖晶石。Rouillard等[9,19]研究发现,内层富铬尖晶石的形成与铁离子向外扩散有关。铁离子向外扩散时,会在氧化膜/基体界面留下空位并凝聚形成孔洞。这些孔洞为CO2在内层的氧化反应提供了场所。氧化膜/环境界面以及内层/碳化层界面发生的化学反应分别见反应方程式(2)和式(3)。

3Fe+4CO2=Fe3O4+4CO (2)

Fe+2Cr+4CO2=FeCr2O4+4CO (3)

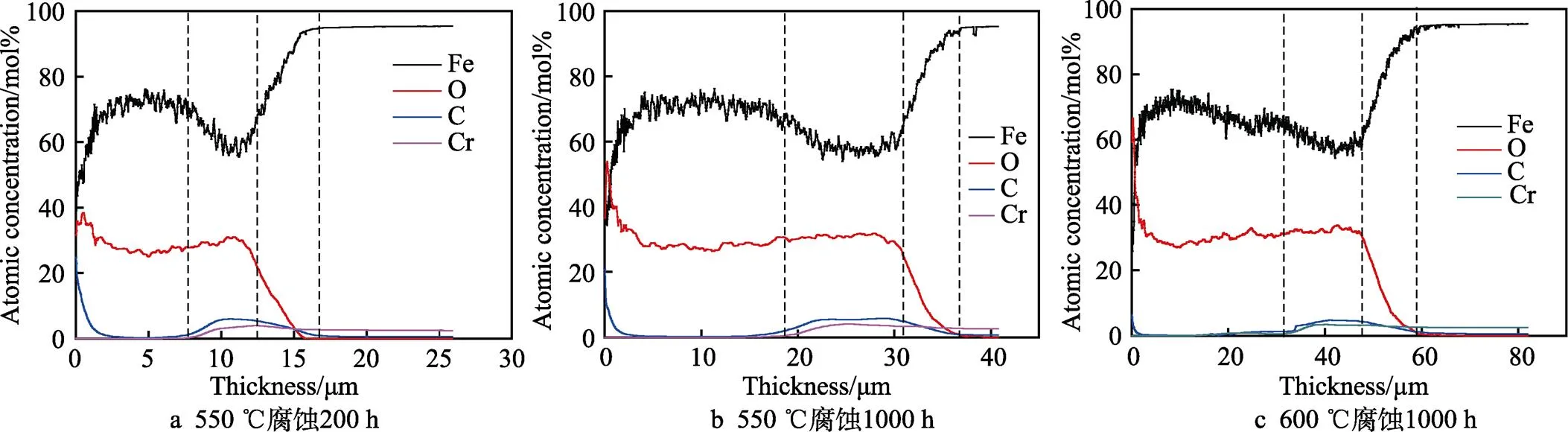

利用辉光放电光谱仪检测了腐蚀层中C元素的含量与分布,如图8所示。由图8可见,T24表面形成的氧化膜内存在C的富集现象,高的C浓度出现在氧化膜与基体交界面处,其中富C的区域称为渗碳区[10,20]。550 ℃氧化200、1000 h以及600 ℃氧化1000 h后的碳化区厚度分别为4.2、5.8、12.6 μm。可以看出,随着腐蚀时间的增加,C的富集区域厚度逐渐增加,表明C不断地向基体扩散。根据式(2)和式(3)可知,铁和铬的氧化物形成的同时,也导致了CO的形成。高温环境下CO易发生布杜阿尔反应而形成单质C,见等式(4)。

图7 T24分别在550、600 ℃腐蚀1000 h后的氧化物相图谱

2CO(g)=CO2(g)+C (4)

基于反应方程式(2)—(4)可知,在整个腐蚀过程中有单质C的形成。Cao等[14]认为反应过程形成的C基本以单质碳的形式存在,只有当C扩散进入基体后,才有可能与金属元素(例如Cr)反应形成M23C6型碳化物。Furukawa等[21]也发现碳化物(主要是M23C6)仅存在于12Cr马氏体钢基体内。碳优先

沿着马氏体等组织边界扩散,与金属元素反应消耗大量固溶元素,生成碳化物(M7C3、M23C6),形成碳化区。该渗碳区位于内层与基体之间,与腐蚀过程中金属阳离子向外扩散和阴离子向内扩散密切相关。渗碳行为的存在降低了表面氧化膜的附着力,增大了腐蚀层剥落现象[22-24]。如图5c所示,氧化膜/基体界面出现裂纹,裂纹的出现可能与更高温度下形成的更厚的碳化层有关。这表明碳化层的存在降低了腐蚀层的抗剥落特性,对于电站金属管道的安全运行具有不利的影响。

图8 C、Fe、Cr和O沿氧化膜厚度方向的分布图谱

3 结论

1)低合金钢T24在550、600 ℃,25 MPa超临界二氧化碳环境下的氧化动力学符合抛物线规律。

2)氧化膜外层为Fe3O4,由长条状的柱状晶构成,内层由致密的铁铬尖晶石组成。氧化膜与基体之间存在富C的碳化层,随着时间和暴露温度的增大,碳化层厚度逐渐增大。

3)更厚的碳化层消弱了氧化膜与基体间的结合力,导致氧化膜易于发生开裂或剥落。

[1] 杨富, 李为民, 任永宁. 超临界、超超临界锅炉用钢[J]. 电力设备, 2004(10): 41-46.

YANG Fu, LI Wei-min, REN Yong-ning. Alloy Steel Used for Supercritical and Ultra Supercritical Pressure Boiler[J]. Electrical Equipment, 2004(10): 41-46.

[2] 王崇斌, 徐雪元, 诸育枫, 等. 主蒸汽温度700 ℃超超临界锅炉水冷壁选材分析[J]. 热力发电, 2015, 44(7): 66-71, 77.

WANG Chong-bin, XU Xue-yuan, ZHU Yu-feng, et al. Material Selection for Water Wall of Ultra Supercritical Unit Boilers with Steam Temperature of 700 ℃[J]. Thermal Power Generation, 2015, 44(7): 66-71, 77.

[3] 张乃强, 徐鸿, 白杨, 等. 溶解氧浓度对低合金钢T24在超临界水中氧化的影响[J]. 中国电机工程学报, 2011, 31(35): 123-128.

ZHANG Nai-qiang, XU Hong, BAI Yang, et al. Influence of Dissolved Oxygen Concentration on Oxidation of Low Alloy Steel T24 Exposed to Supercritical Water[J]. Proceedings of the CSEE, 2011, 31(35): 123-128.

[4] 白杨. 电厂金属材料在超临界水环境下氧化试验研究[D].北京: 华北电力大学, 2012.

BAI Yang. Experimental Research on Oxidation of Power Plant Material in Supercritical Water[D]. Beijing: North China Electric Power University, 2012.

[5] ALLEN T R, SRIDHARAN K, TAN L, et al. Materials Challenges for Generation IV Nuclear Energy Systems[J]. Nuclear Technology, 2008, 162(3): 342-357.

[6] 郑开云. 超临界二氧化碳环境循环发电技术应用[J]. 发电技术, 2020, 41(4): 399-406.

ZHENG Kai-yun. Application of Supercritical Carbon Dioxide Cycle Power Generation Technology[J]. Power Generation Technology, 2020, 41(4): 399-406.

[7] 刘晓强, 梅林波, 师帅. 超临界二氧化碳环境中材料的腐蚀行为[J]. 热力透平, 2020, 49(2): 143-147.

LIU Xiao-qiang, MEI Lin-bo, SHI Shuai. Corrosion Behavior of Materials in Supercritical CO2Cycle[J]. Thermal Turbine, 2020, 49(2): 143-147.

[8] 梁志远, 桂雍, 赵钦新. 超临界二氧化碳环境动力系统耐热材料高温腐蚀研究进展[J]. 装备环境工程, 2020, 17(7): 88-93.

LIANG Zhi-yuan, GUI Yong, ZHAO Qin-xin. High Temperature Corrosion Research Progress of Heat-Resistant Materials in Supercritical Carbon Dioxide[J]. Equipment Environmental Engineering, 2020, 17(7): 88-93.

[9] ROUILLARD F, MOINE G, MARTINELLI L, et al. Corrosion of 9Cr Steel in CO2at Intermediate Temperature I: Mechanism of Void-Induced Duplex Oxide Formation[J]. Oxidation of Metals, 2012, 77(1-2): 27-55.

[10] ROUILLARD F, MOINE G, TABARANT M, et al. Corrosion of 9Cr Steel in CO2at Intermediate Temperature II: Mechanism of Carburization[J]. Oxidation of Metals, 2012, 77(1-2): 57-70.

[11] ZHANG Yu-cheng, PANG Xiao-lu, QU Shao-peng, et al. Discussion of the CO2Corrosion Mechanism between Low Partial Pressure and Supercritical Condition[J]. Corrosion Science, 2012, 59: 186-197.

[12] ROUILLARD F, FURUKAWA T. Corrosion of 9-12Cr Ferritic-Martensitic Steels in High-Temperature CO2[J]. Corrosion Science, 2016, 105: 120-132.

[13] PROPP W A, CARLESON T E, WAI C M, et al. Corrosion in Supercritical Fluids[m]. New york: OSTI, 1996.

[14] CAO G, FIROUZDOR V, SRIDHARAN K, et al. Corrosion of Austenitic Alloys in High Temperature SupercriticalCarbon Dioxide[J]. Corrosion Science, 2012, 60: 246-255.

[15] Wagner C. The Formation of Thin Oxide Films on Metals[j]. International Journal of Research in Physical Chemistry of Chemical Physics, 1933, 21: 25.

[16] MOON C O, LEE S B. Analysis on Failures of Protective- Oxide Layers and Cyclic Oxidation[J]. Oxidation of Metals, 1993, 39(1-2): 1-13.

[17] SCHÜTZE M. Mechanical Properties of Oxide Scales[J]. Oxidation of Metals, 1995, 44(1-2): 29-61.

[18] ROBERTSON J, MANNING M I. Criteria for Formation of Single Layer, Duplex, and Breakaway Scales on Steels[J]. Materials Science and Technology, 1988, 4(12): 1064-1071.

[19] ROUILLARD F, MARTINELLI L. Corrosion of 9Cr Steel in CO2at Intermediate Temperature III: Modelling and Simulation of Void-Induced Duplex Oxide Growth[J]. Oxidation of Metals, 2012, 77(1-2): 71-83.

[20] NAKANISHI T. Breakaway Oxidation of 9Cr-1Mo Steel in the Pressurized Carbon Dioxide[J]. Journal of the Japan Institute of Metals and Materials, 1975, 39(7): 718-725.

[21] FURUKAWA T, INAGAKI Y, ARITOMI M. Compatibility of FBR Structural Materials with Supercritical Carbon Dioxide[J]. Progress in Nuclear Energy, 2011, 53(7): 1050-1055.

[22] SURMAN P, BROWN A M, HOLMES D. Role of Carbon in the Breakaway Oxidation of Mild Steel in High Pressure Carbon Dioxide[J]. British Nuclear Energy Society London, 1974, 51: 354.

[23] TAN L, ANDERSON M, TAYLOR D, et al. Corrosion of Austenitic and Ferritic-Martensitic Steels Exposed to Supercritical Carbon Dioxide[J]. Corrosion Science, 2011, 53(10): 3273-3280.

[24] ZHU Zhong-liang, CHENG Yi, XIAO Bo, et al. Corrosion Behavior of Ferritic and Ferritic-Martensitic Steels in Supercritical Carbon Dioxide[J]. Energy, 2019, 175: 1075-1084.

Study on Corrosion Behavior of Low Alloy Heat Resistant Steel T24 in Supercritical Carbon Dioxide

1,2,1,2,3,3

(1. State Key Laboratory of Efficient and Clean Coal-fired Utility Boilers (Harbin Boiler Company Limited), Harbin 150046, China; 2. Hadian Power Equipment National Engineering Research Center Company Ltd., Harbin 150028, China; 3. China Special Equipment Inspection & Research Institute, Beijing 100029, China)

Corrosion tests of low alloy steel T24 in supercritical carbon dioxide environment at 550, 600 ℃ and 25 MPa were carried out to obtain the corrosion resistance of T24 steel in supercritical carbon dioxide. It can provide basic data for material selection of supercritical carbon dioxide boiler. The experiments were performed in a static autoclave. The samples were weighed before and after the exposure by using an electronic balance with a sensitivity of 0.01 mg. By means of scanning electron microscope (SEM), X-ray diffractometer (XRD) and Glow discharge emission spectrometer (GD-OES), the oxidation film surface morphology, cross-sectional morphology, physical phase and Element composition distribution in oxide film were characterized. According to the corrosion weight gain curve, the time indices corresponding to 550 ℃ and 600 ℃ are 0.45 and 0.43, respectively, indicating that the corrosion process is controlled by ion diffusion. The surface of oxide scale is mainly composed of granular particle. With the increase of temperature and time, the size of these granular particle gradually increases, and cracks occurred at the surface of the oxide scale at 600 ℃. The oxide film is a typical double-layer structure, the outer layer is mainly Fe3O4, inner layer is mainly composed of Fe-Cr spinel. The enrichment of element C exists on the outer surface of the oxide film, the Fe-Cr oxide film and between the region of inner layer and matrix. With the increase of temperature and time, the thickness of the carbonized layer between the inner layer and the matrix increases. The increase of temperature will accelerate the corrosion rate of T24 steel and the thickness of carbide layer, which will greatly reduce the corrosion resistance and make the oxide film easy to crack or spalling.

T24 steel; supercritical carbon dioxide; high-temperature corrosion; corrosion mechanism

2021-06-19;

2021-09-21

WANG Shuo (1986—), Male, Master, Senior engineer, Research focus: performance research and environmental behavior of energy equipment material.

刘光奎(1986—),男,博士,高级工程师,主要研究方向为电站锅炉检验与评价。

Corresponding author:LIU Guang-kui (1986—), Male, Ph. D., Senior engineer, Research focus: inspection and evaluation of power plant boiler.

王硕, 车鹏程, 程义, 等. 超临界二氧化碳环境中低合金钢T24耐腐蚀性能研究[J]. 表面技术, 2022, 51(1): 79-85.

TG172

A

1001-3660(2022)01-0079-07

10.16490/j.cnki.issn.1001-3660.2022.01.008

2021-06-19;

2021-09-21

国家重点研发计划(2020YFF0218102);黑龙江省自然科学基金项目(YQ2020E032)

Fund:The National Key Research and Development Program of China (2020YFF0218102), Natural Science Foundation of Heilongjiang Province of China (YQ2020E032)

王硕(1986—),男,硕士,高级工程师,主要研究方向为能源装备材料性能研究及环境行为。

WANG Shuo, CHE Peng-cheng, CHENG Yi, et al. Study on Corrosion Behavior of Low Alloy Heat Resistant Steel T24 in Supercritical Carbon Dioxide[J]. Surface Technology, 2022, 51(1): 79-85.