电火花沉积钨涂层的温度场和残余应力有限元模拟

陈海涛,张晶,丛大龙,张敏,宋凯强,李忠盛,谢兰川

电火花沉积钨涂层的温度场和残余应力有限元模拟

陈海涛1,张晶2,丛大龙1,张敏1,宋凯强1,李忠盛1,谢兰川1

(1.西南技术工程研究所,重庆 400039;2.陆军装备部驻重庆地区军事代表局驻重庆地区第六军事代表室,重庆 400039)

通过模拟钢基体表面电火花沉积钨涂层过程中的熔池区域温度场变化及其残余应力分布,以便更好地理解电火花沉积钨涂层的工艺过程,得到钨涂层成膜过程中的温度场分布和残余应力形成机制。采用电极低速旋转与上下点动相结合的电火花沉积工艺,由点到线、再到面的沉积顺序,在钢基体表面均匀制备抗烧蚀钨涂层。同时,采用ANSYS仿真软件对该工艺制备的钨涂层的温度场和残余应力进行模拟与仿真。采用高斯热源模型较好地模拟出了电火花沉积钨涂层过程中熔池区域的温度场分布,并在此基础上,将温度场分布数据作为应力分析的载荷,导入到力学分析模型中,实现了温度场与应力场的耦合计算,得到了钨涂层沉积过程中熔池区域的应力变化状态和凝固后的残余应力大小。随着电火花沉积功率的增大,熔池直径和深度均会增加,熔池峰值温度增高,电火花沉积钨涂层的残余应力增大。单排钨涂层沉积过程中,除第一个熔池外,其余熔池都会受到前一个熔池的影响,相对于单点钨涂层,残余应力明显减小。多排熔池群形成的钨涂层残余应力大小主要与沉积速率有关,沉积速率越快,钨涂层的残余应力越大。

电火花沉积;钨涂层;温度场;残余应力;有限元模拟

为进一步提高固体火箭发动机的工作时间和推力,要求作为动能转换装置的喷管必须具有优异的抵抗高温燃气烧蚀和高速固体颗粒冲刷作用的特性,在喷管喉部制备高熔点抗烧蚀涂层成为重要发展方向。钨的熔点高达3410 ℃,室温强度高达800 MPa,具有良好的化学稳定性以及高温特性,2000 ℃高温环境下的导热性能达(105±10) W/(m·K),而1500 ℃时热膨胀系数仅为7.4×10–6K–1,是非常好的喷管抗烧蚀涂层材料。相对于传统的等离子喷涂、物理化学气相沉积和激光熔覆等钨涂层制备工艺,电火花沉积技术具有热影响区小、工件不易变形、涂层与基体冶金结合强度高、工件温升低且不影响基体材料力学性能等优势,非常适合钢基体喷管喉部制备抗烧蚀、耐冲刷钨涂层[1-8]。

电极高速旋转式电火花沉积工艺采用线接触模式,能够在平面类钢基体表面沉积出厚度较为均匀的涂层,但高速旋转的电极难以在异型内孔表面走出规则的直线状轨迹,无法满足喷管喉部抗烧蚀钨涂层的均匀制备。本文采用了电极低速旋转与上下点动相结合的电火花沉积工艺,由点到线、再到面的沉积顺序,在钢基体喷管喉部均匀制备了抗烧蚀钨涂层。钨涂层沉积过程中,电极材料与钢基体接触的区域形成电弧放电作用,钢基体表面在电弧作用下产生高温热源,电弧放电区域受到急速的加热作用,进而形成熔融态熔池。熔池区域及周围材料被急速加热、溶化,在热膨胀作用下,向周围传递压应力,形成超过屈服极限的热压缩。当电弧放电结束后,这部分熔融态的材料会迅速向周围未加热区域传导热量,形成凝固现象。冷却凝固过程中,收缩变形会受到周围较冷区域的限制,因而产生向内的拉应力,这种拉应力不可避免[9-17]。

1 有限元模型的建立

1.1 热源模型

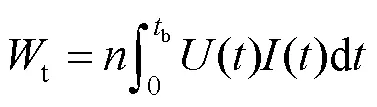

电火花沉积钨涂层过程中的脉冲放电总能量可以通过式(1)计算,为多个脉冲能量的累积。

式中:()为放电电压;()为放电电流;b为脉冲时间;为输出的脉冲数量。根据参考文献[18],将钨电极上的能量分配系数选为40%,钢基体上的能量分配系数选为20%。

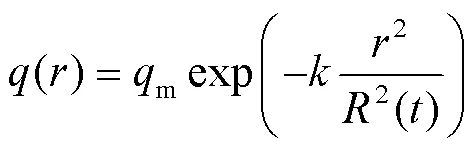

钨电极和钢基体材料之间的热源主要考虑高斯(Gauss)表面热源[19-20],如式(2)所示。

式中:()为离电弧放电中心点处热流密度;m为热流密度峰值;为能量集中系数;()为时刻热源作用半径。

电极与基体材料之间的每次接触都会形成一个熔池。实验采用的钨电极直径为3 mm,为了简化计算,单个熔池选为直径为3 mm左右的圆,单个熔池的形貌如图1所示。其尺寸相对于整体模拟区域比较小,在模拟中忽略熔池内部的流动和表面的气化,仅考虑传热对温度场的影响,因此其控制方程可以通过式(3)表示[21-22]。

式中:ρ为材料密度;c为材料的比热容;qv为有内热源时内热源产生的热量。

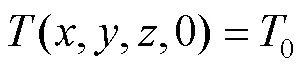

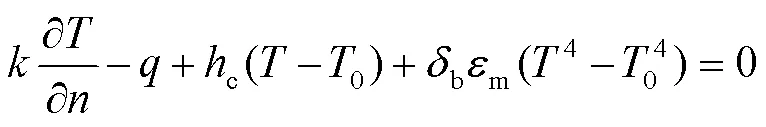

初始和边界条件分别为式(4)和式(5)。

式中:0为环境温度;为模型表面法向;为电弧放电对模型的热输入;c为自然对流换热系数,c=15 W/(K·m2);b为Stefan-Boltzmann常数,b= 5.67×10–8J/(K4·m2·s);m为材料的发射率,m=0.8。

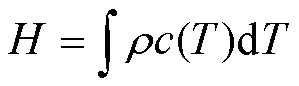

电火花沉积钨涂层过程中,电极材料经历固相-液相-固相的转变。模拟过程中,相变潜热的因素不可忽略,通过材料焓随温度变化引入,焓的计算如式(6)所示[23]。

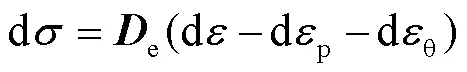

将热分析得到的温度场分布数据作为应力分析的载荷,导入到力学分析模型中,实现温度场与应力场的耦合计算。基于有限变形理论,假设材料具有各向同性应变硬化的特性,塑性条件满足Von Mises屈服准则,采用弹塑性增量理论Prandtl-Ruess流动法则,则在弹性变形区域的热弹塑性本构方程为式(7)。

式中:d为应力增量;e为弹性矩阵;dθ为温度应变增量;d为全应变增量,由弹性应变增量和温度应变增量相加而成。

在塑性应变区域,热弹塑性本构方程为式(8)。

式中:dp为塑性应变增量;d由弹性应变增量、塑性应变增量和温度应变增量相加而成。

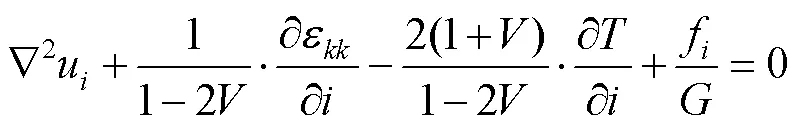

金属材料的温度变化引起体积的膨胀或收缩,由于膨胀或收缩受到约束,从而导致金属材料内部产生热应力。此时,如果同时受到机械载荷,根据弹性力学理论可知,总应力是热应力和机械应力的综合效果,耦合分析结果应该满足平衡方程、物理方程和协调方程等3个方程[24-25]。

平衡方程:

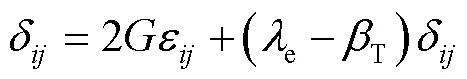

物理方程:

协调方程:

=1,2,3,=1,2,3,且≠(12)

热固耦合计算有限元方程式如式(13)所示。

式中:为结构阻尼矩阵;′为比热矩阵;为质量矩阵;为刚度矩阵;′为热传导矩阵;为总等效节点力列阵;为总等效节点热流率向量。

1.3 有限元模型

根据电火花沉积钨涂层的厚度和结构特征,在通用有限元网格划分软件HYPERMESH中进行几何建模和网格划分。为提高模拟结果的准确性,对仿真模型进行简化,钢基体即选取80 mm×80 mm方形结构,钨涂层厚度取100 μm,划分4层网格,放电热源区域取与电极直径相同的3 mm,总体网格尺寸约为0.2 mm,单元总量为20万,网格模型如图2所示。

计算模型的位移边界条件为:释放边界方向的平动自由度,限制其转动自由度,向边界释放全部自由度,如图3所示。电火花沉积钨涂层的残余应力模拟仿真中,计算模型初始条件选取室温25 ℃。残余应力模拟仿真模型分别模拟3种热载荷工况,即单个熔池的残余应力状态分析,残余应力分析模型中,熔池为1个;单排熔池群的残余应力分析,残余应力分析模型中,熔池为10个,从左到右依次沉积;多排熔池群的残余应力分析,模型中的熔池为70个,以从左到右和从上到下的顺序依次沉积。

图2 划分网格后的几何模型

图3 电火花沉积钨涂层过程的有限元模型

1.4 材料属性

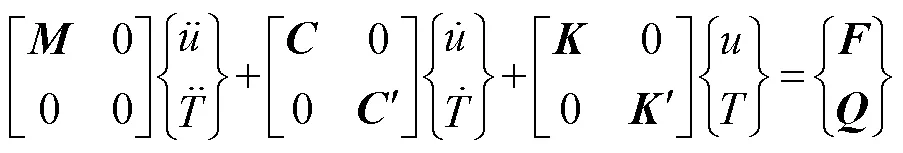

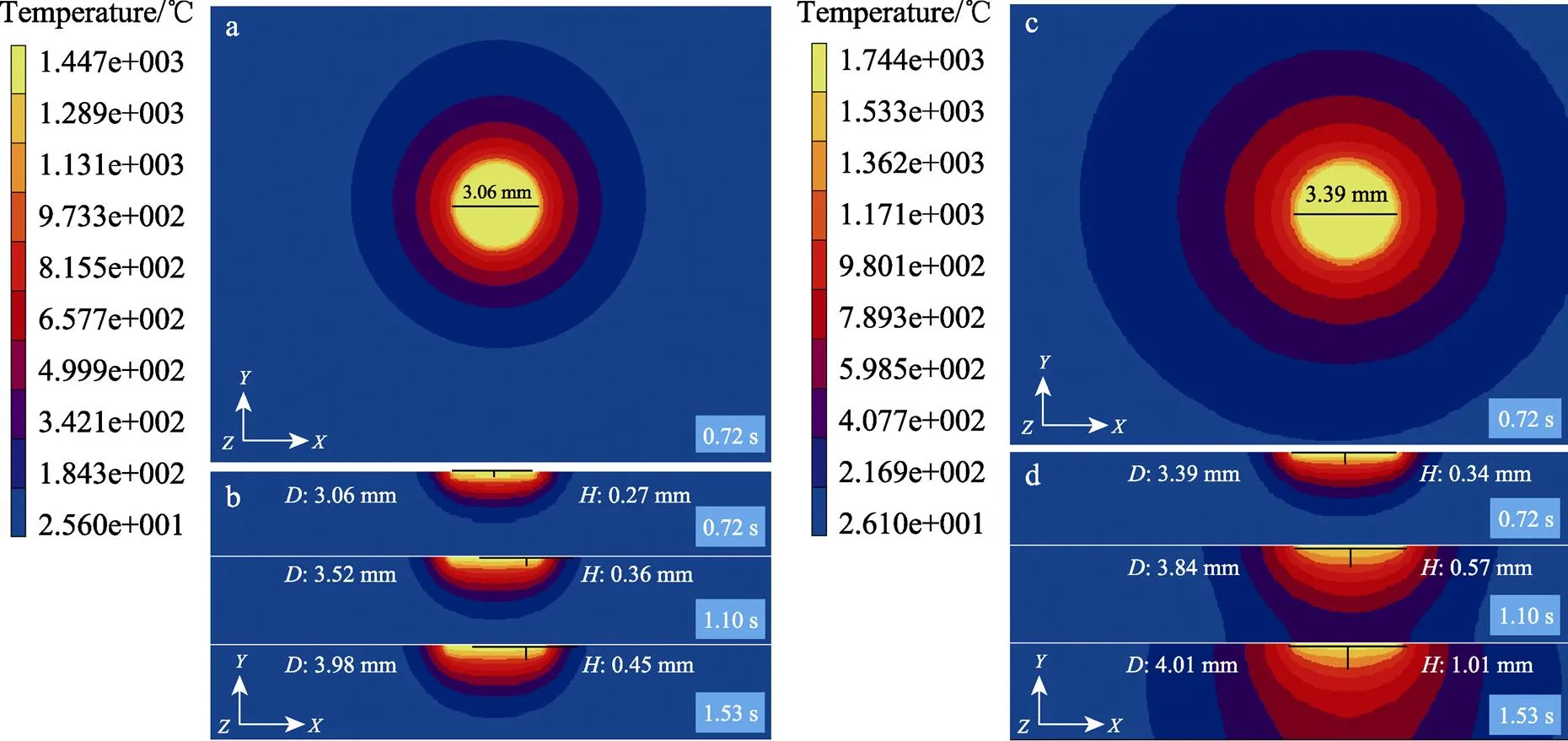

由于熔池的形成过程是瞬态非线性加热过程,金属材料的物理化学性能参数(如比热、导热系数等)受温度的影响较大。电火花沉积钨涂层过程中,温度变化速度较快,为了精确模拟电弧放电过程的温度场,需要知道涂层和基体材料的热物理性能参数,及其与温度之间的变化关系。本文电极材料为纯钨,钨的质量分数达到99%以上。基体材料为PCrNi3MoVA炮钢,其成分见表1。涂层和基体材料的基本物理性能参数见表2。涂层与钢基体之间为冶金结合,通过能谱分析表明,涂层材料中含有30%左右的钢基体成分,因此对材料属性作如下假设:(1)涂层材料的主要成分为钨,质量百分数为70%,钢基体成分为30%;(2)涂层材料均匀且各向同性,不考虑微观缺陷;(3)涂层材料的热物理性能为温度的函数,采用专业软件(JMATPRO等)对这些函数进行拟合,结果如图4所示。

表1 钢基体的化学成分

Tab.1 Chemical composition of the steel matrix wt%

表2 材料的基本物理性能参数

Tab.2 Basic physical properties parameters of the materials

图4 涂层材料的热物理性能参数与温度的关系

2 结果与讨论

2.1 温度场分析

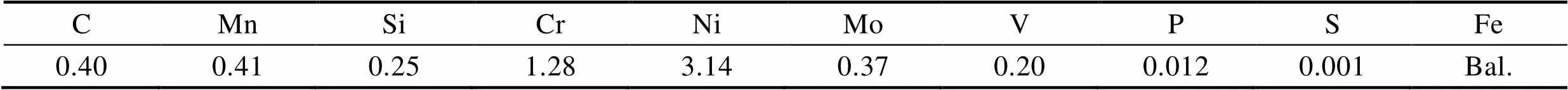

电火花沉积功率为900、1200 W时,模型中1点处多个脉冲放电结束后,单个熔池的温度场分布如图5所示。可以看出,电源输出功率为1200 W时,熔池核心温度最高,达1744 ℃。不同功率条件下,电火花沉积的钨涂层,在基体材料上形成熔池的直径都与采用的钨合金电极直径相近。相对于低功率900 W电火花沉积的钨涂层,1200 W沉积钨涂层过程中,形成的单个熔池的直径和深度都明显增大。此外,随沉积停留时间的延长,单个熔池的热影响区变大、变深。

图5 沉积功率为900 W(a,b)和1200 W(c,d)时模型中1点处熔池的表面温度场和截面温度场分布

由图5a、b可见,900 W条件下,当沉积停留时间为0.72 s时,单个熔池的热影响区直径为3.06 mm,热影响区深度为0.27 mm;当沉积停留时间增加到1.10 s后,直径增加到3.52 mm,深度增加到0.36 mm;当沉积停留时间达到1.53 s后,单个熔池的热影响区直径达到3.98 mm,热影响区深度达到0.45 mm。由图5c、d可以看出,在1200 W条件下,当沉积停留时间为0.72 s时,单个熔池的热影响区直径达到了3.39 mm,热影响区深度为0.34 mm。随沉积停留时间的延长,单个熔池的热影响区直径和深度都有较大的增加趋势,且形成的温度梯度更明显。

电火花沉积钨涂层过程中,单个熔池的形态、尺寸,需要与钨电极保持协调,否则会导致结合力不足、厚度不均和涂层孔洞等缺陷。单个熔池的形态、尺寸主要与电火花沉积过程中的电源输出功率、沉积停留时间等参数有关。如果熔池过小,表明电源输出的功率不足,或者沉积停留时间过短,会造成熔池不完整和熔融深度不足,进而导致熔池之间的重叠部位不统一,严重影响沉积的钨涂层的均匀性、结合力等性能;反之若熔池过大,表明电源输出的功率太大,或者沉积停留时间过长,呈熔融态的熔池材料会发生比较严重的“飞溅”现象,造成涂层厚度降低,涂层均匀性不好,甚至形成气泡、孔洞等缺陷。因此,电源输出功率和沉积停留时间是影响熔池形态和尺寸的主要因素。通过ANSYS模拟仿真软件计算得到的熔池状态,可以获得熔池状态随工艺参数变化的趋势,进而优化电流、电压、沉积速率等工艺参数。

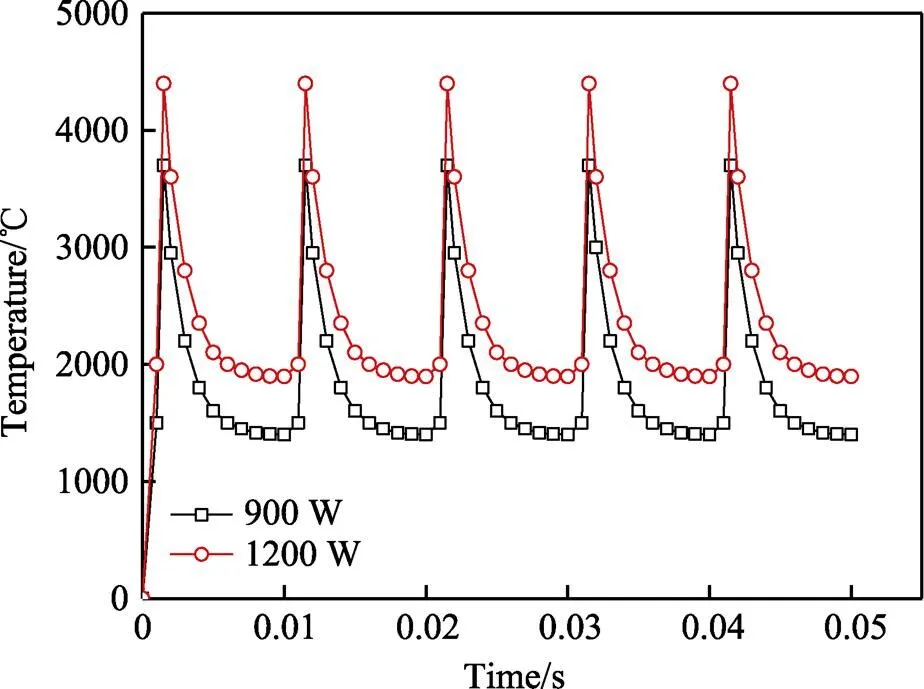

在电源输出频率为100 Hz,沉积功率为900、1200 W的条件下,模型中1点处熔池温度随时间的变化曲线如图6所示。可以看出,在电火花沉积钨涂层的开始阶段,钨电极与钢基体表面熔池的温度急剧升高到4000 ℃,但是会在0.004 s内迅速回落到1500~ 1700 ℃,并趋于稳定。电源输出频率为100 Hz时,1个脉冲周期为0.01 s。如果钨电极在钢基体表面停留0.72 s,则该段时间内会有72个脉冲,每个脉冲都会形成一个4000 ℃的峰值,并迅速回落的温度曲线,最终得到如图6所示的温度曲线。熔池温度场由多个脉冲周期形成的电弧放电叠加而成。此外,仿真结果表明,当采用900 W的电火花沉积功率时,电弧放电温度明显低于采用1200 W沉积功率形成的电弧放电温度。

图6 不同沉积功率下模型1点处熔池温度随时间的变化曲线

在沉积停留时间为0.72 s,沉积功率为900、 1200 W的条件下,模型1点处熔池温度随深度的变化曲线如图7所示。可以看出,此时涂层的表面温度最高。随着深度的增加,涂层及基体材料受到的热影响急剧变小,温度随深度的增加而快速降低。同时可以看到,同一深度条件下,采用的沉积功率越高,基体材料的温度越高,对涂层及基体材料在深度方向的影响也越大。

图7 不同沉积功率下模型1点处熔池温度随深度的变化曲线

2.2 残余应力分析

2.2.1 单个熔池残余应力分析

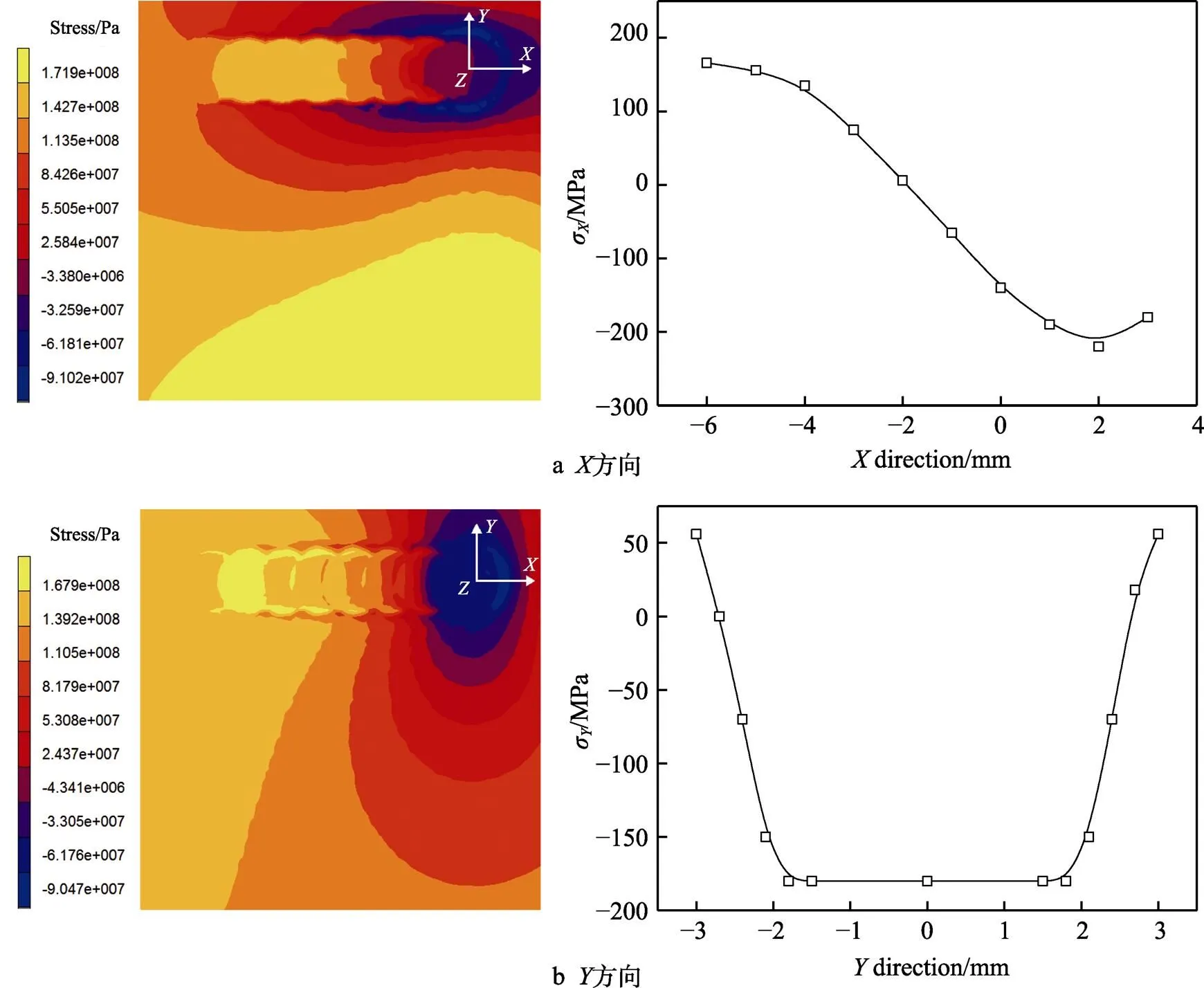

沉积单点涂层形成的单个熔池在、方向的应力变化云图及其应力变化曲线如图8所示。从应力变化云图可以看到,当沉积停留时间为0.72 s时,可以得到与熔池形状几乎相同的应力分布状态,并向熔池周围扩散。此时,峰值应力主要集中在–309~244 MPa,拉应力和压应力并存,熔池中心部位以压应力为主,最大压应力集中在熔池边缘,熔池周围的应力以拉应力为主。从图8a可以看到,方向应力集中于熔池边缘,以压应力为主,远离熔池中心的区域呈正向的拉应力,正负交替的变化速率较大,应力曲线以轴为对称轴呈左右对称状态。从图8b可以看到,方向的应力曲线以轴为对称轴呈左右对称状态。

图8 单个熔池X和Y方向的应力变化云图及其应力变化曲线

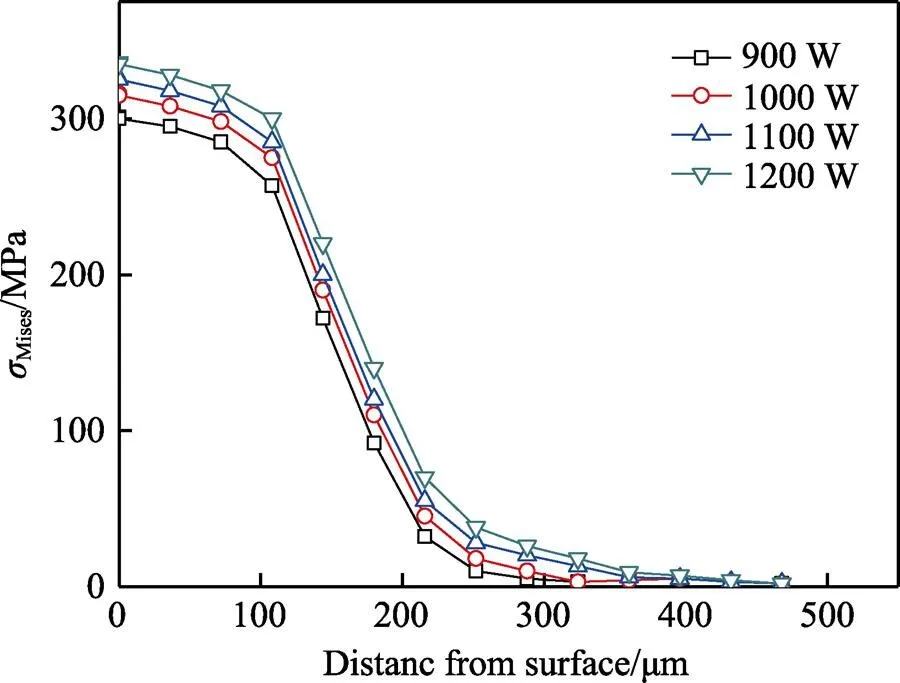

单点钨涂层的电火花沉积过程中,仅在钢基体表面形成单个熔池,不会受到周围熔池的影响,残余应力大小主要受到电火花沉积功率和沉积停留时间等参数的影响。沉积停留时间为0.72 s时,不同沉积功率下制备的钨涂层的等效残余应力Mises计算结果如图9所示。结果表明,随沉积功率的增加,制备的钨涂层等效残余应力呈增加的趋势。当沉积功率由900 W增加到1200 W后,钨涂层表面的残余应力从290 MPa增加到了340 MPa。同时可以看到,随着深度的增加,残余应力快速减小。

图9 不同沉积功率下的等效残余应力

2.2.2 单排熔池残余应力分析

在钢基体表面进行直线状钨涂层的电火花沉积,采用从左到右的沉积顺序沉积9个点,对其形成的单排熔池群残余应力进行仿真分析,得到了如图10所示的应力变化云图。分析表明,钨涂层既存在–200 MPa的压应力,也存在171 MPa的拉应力,方向的应力σ从左到右呈递减的趋势,即左面主要受拉应力,右面主要受压应力。这是因为在方向,当前熔池会受到前一个熔池的高温和残余应力的影响,由于两个熔池间的沉积间隔时间较短,前一个熔池的高温相当于对钢基体表面进行了预热处理,减少了钨涂层与基体材料之间的温度梯度。方向的应力σ以轴为对称轴呈对称状态,这与单个熔池的残余应力状态几乎相同。

图10 单排熔池X和Y方向的应力变化云图及其应力变化曲线

对方向和方向的主应力区进行分析,以当前熔池圆心为原点,沉积移动方向为轴,建立坐标系,以位置坐标为轴,主应力为轴,建立主应力区位置坐标曲线,如图10中应力变化曲线所示。可以看到,方向的应力变化曲线呈左高右低的变化趋势,形成了一个拉应力到压应力的过渡区,方向的应力大小以轴为对称轴而对称。

电火花沉积钨涂层是一个局部不均匀加热和冷却的过程,受熔池及其周围热影响区的高温影响,在钨涂层内将产生非均匀残余应力分布。试验结果表明,基体材料预热对电火花沉积的钨涂层的残余应力影响较大。基体材料预热和不预热沉积的钨涂层的残余应力大小对比如图11所示。可以看到,沉积钨涂层前,将基体材料进行300~400 ℃的预热处理后,可以明显减小钨涂层的残余应力。这主要是因为对基体材料进行预热处理,既可以减少钨涂层沉积过程中涂层与钢基体之间的温度梯度,降低基体材料对钨涂层的约束度,同时也能减少钨涂层冷却过程中形成的收缩拉应力。

图11 基体预热对钨涂层X和Y方向残余应力的影响

2.2.3 多排熔池残余应力分析

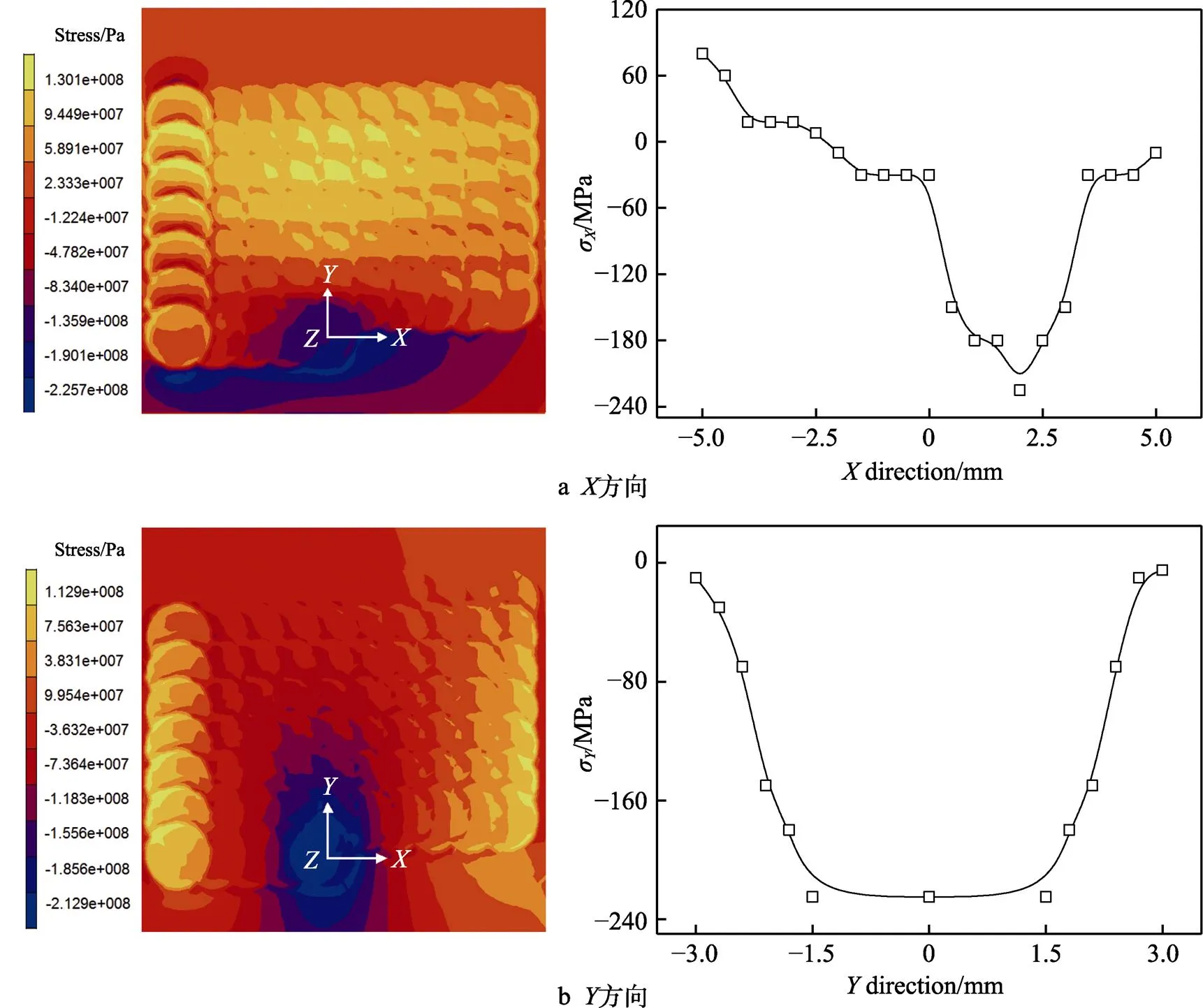

按照图3模型的顺序在钢基体表面完成一个面的钨涂层沉积,对其残余应力进行了模拟与仿真。电火花沉积钨涂层的和方向的应力分布状态如图12所示。可以看到,电火花沉积钨涂层过程中,同时存在正向的拉应力和负向的压应力,这与前面单个熔池和单排熔池的应力状态相同。拉应力最大达到130 MPa以上,新形成的熔池及其周围主要受压应力作用,局部压应力峰值达到–225 MPa,压应力以新熔池为中心向熔池周围辐射。每个新形成的熔池会受到周围已经形成的熔池的高温和残余应力的影响,所以与单个熔池和单排熔池的应力状态有较大的区别。对新熔池及其周围的主应力区进行分析,建立应力变化曲线。由于受到周围已经形成的熔池的影响,方向受到的应力不再对称,而是呈左高右低的状态,压应力峰值集中在距离原点2.4 mm位置,达到–225 MPa;从方向的应力变化曲线可以看到,方向受到的应力上下大小相差不大,表明已经形成的熔池对现有熔池在方向的应力状态影响不大,但对方向应力大小的影响较大。

图12 多排熔池X和Y方向的应力变化云图及其应力变化曲线

对单个熔池经过0.72 s沉积停留时间形成的多排熔池的第一主应力进行模拟与仿真,结果如图13所示。模拟过程中,选取沉积与冷却时间为6718 s,模拟得到的应力即为电火花沉积的钨涂层残余应力。结果表明,钨涂层的残余应力以拉应力为主,局部残余应力达到213 MPa以上。

图13 多排熔池的第一主应力变化云图

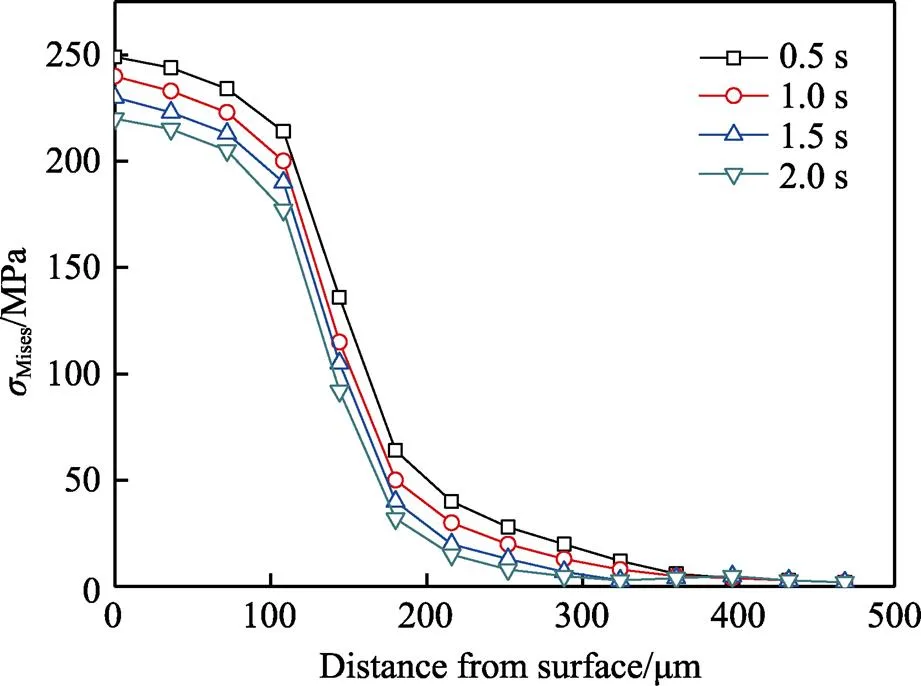

电火花沉积大面积钨涂层过程中,当前熔池会受到周围已经形成的熔池的影响,影响的大小与沉积速率有关。采用相同工艺参数,熔池间不同沉积间隔时间条件下,计算得到模型36点处的等效残余应力Mises状态如图14所示。可以看到,电火花沉积的钨涂层表面的等效残余应力最大,约为250 MPa,随着深度的增加,等效残余应力逐渐减小。此外,随熔池间沉积间隔时间的延长,钨涂层的等效残余应力Mises呈减小的趋势。这可能是因为周围熔池的拉应力会部分抵消正在沉积的熔池形成的压应力,而沉积间隔时间越长,抵消的压应力越多,得到的钨涂层的残余应力越低。

图14 不同沉积间隔时间下的等效残余应力

采用ANSYS仿真软件和X射线测试仪,对厚度为100 μm左右的钨涂层的残余应力进行了仿真与测试,结果如图15所示。可以看到,钨涂层的残余应力模拟结果与测试值吻合较好,残余应力主要集中在钨涂层内部及其与钢基体之间的过渡区,钢基体内部的热影响区也存在一定的残余应力,但是比钨涂层表面的残余应力明显小得多。

图15 钨涂层残余应力测试值与模拟值对比

3 结论

1)熔池的温度和大小受沉积功率、沉积停留时间等因数的影响,沉积功率越大、沉积停留时间越长,熔池的温度越高,熔池直径也越大。

2)沉积钨涂层前,将基体材料在300~400 ℃下进行预热处理,可以明显减小钨涂层的残余应力。

3)采用电极低速旋转与上下点动相结合的电火花沉积工艺,在钢基体表面采用由点到线、再到面的沉积顺序完成了钨涂层的制备,这有利于减小钨涂层的残余应力。

4)钨涂层的最终残余应力以拉应力为主,局部残余应力达到213 MPa以上。

[1] 王松, 谢明. 高密度钨合金的研究现状与发展趋势[J]. 稀有金属材料与工程, 2012, 41(S2): 145-148.

WANG Song, XIE Ming. Present Research and Future Development of Tungsten Heavy Alloys[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 145-148.

[2] 张勇, 李丽, 常青, 等. 电火花沉积技术研究现状与展望[J]. 表面技术, 2021, 50(1): 150-161.

ZHANG Yong, LI Li, CHANG Qing, et al. Research Status and Prospect of Electro-Spark Deposition Technology [J]. Surface Technology, 2021, 50(1): 150-161.

[3] 耿铭章, 王文权, 张新戈. 电火花沉积Ni/Ti(C,N)金属陶瓷复合涂层的组织及性能研究[J]. 表面技术, 2020, 49(4): 222-229. GENG Ming-zhang, WANG Wen-quan, ZHANG Xin-ge. Microstructures and Properties of Ni/Ti(C,N) Composite Cermet Coating Prepared by Electrospark Deposition[J]. Surface Technology, 2020, 49(4): 222-229.

[4] 栾程群, 王文权, 邝厘祥. H13钢表面电火花沉积Nb涂层组织与性能研究[J]. 表面技术, 2019, 48(1): 285-290.

LUAN Cheng-qun, WANG Wen-quan, KUANG Li-xiang. Microstructures and Properties of Niobium Coating on H13 Steel Substrate by Electrospark Deposition[J]. Surface Technology, 2019, 48(1): 285-290.

[5] 张健, 郭策安, 卢旭东, 等. 炮钢表面电弧离子镀NiCoCrAlYSi涂层的高温氧化行为[J]. 材料热处理学报, 2015, 36(6): 197-201.

ZHANG Jian, GUO Ce-an, LU Xu-dong, et al. High Temperature Oxidation Behavior of Arc Ion Plated NiCoCrAlYSi Coating on Gun Steel[J]. Transactions of Materials and Heat Treatment, 2015, 36(6): 197-201.

[6] 梁志强, 陈一帆, 栾晓圣, 等. 超高强度钢强力滚压残余应力仿真与试验研究[J]. 表面技术, 2021, 50(1): 413-421.

LIANG Zhi-qiang, CHEN Yi-fan, LUAN Xiao-sheng, et al. Simulation and Experimental Study on Residual Stress of Ultra-High Strength Steel under Powerful Rolling[J]. Surface Technology, 2021, 50(1): 413-421.

[7] 段文军, 李贞, 王好平, 等. 盾构滚刀材料表面镍基碳化钨涂层摩擦学性能研究[J]. 表面技术, 2021, 50(1): 313-321, 365.

DUAN Wen-jun, LI Zhen, WANG Hao-ping, et al. Tribological Properties of Ni-Based WC Coating Prepared on Shield Disc Cutter Material Surface[J]. Surface Technology, 2021, 50(1): 313-321, 365.

[8] 王明伟, 潘仁, 李姝, 等. BT20钛合金表面电火花沉积WC涂层微观组织研究[J]. 稀有金属材料与工程, 2014, 43(2): 361-363.

WANG Ming-wei, PAN Ren, LI Shu, et al. Microstructure of Electro-Spark Deposition WC Coating on BT20 Titanium Alloy[J]. Rare Metal Materials and Engineering, 2014, 43(2): 361-363.

[9] LEVIN Z S, HARTWIG K T. Hardness and Microstructure of Tungsten Heavy Alloy Subjected to Severe Plastic Deformation and Post-Processing Heat Treatment[J]. Materials Science and Engineering: A, 2015, 635: 94-101.

[10] 郑欣, 白润, 王东辉, 等. 航天航空用难熔金属材料的研究进展[J]. 稀有金属材料与工程, 2011, 40(10): 1871- 1875.

ZHENG Xin, BAI Run, WANG Dong-hui, et al. Research Development of Refractory Metal Materials Used in the Field of Aerospace[J]. Rare Metal Materials and Engineering, 2011, 40(10): 1871-1875.

[11] 魏祥, 陈志国, 钟掘, 等. 沉积气氛对电火花沉积Mo2FeB2基金属陶瓷涂层组织与性能的影响[J]. 稀有金属材料与工程, 2018, 47(4): 1199-1204.

WEI Xiang, CHEN Zhi-guo, ZHONG Jue, et al. Influence of Deposition Atmosphere on Structure and Properties of Mo2FeB2-Based Cermet Coatings Produced by Electro- Spark Deposition[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1199-1204.

[12] LUO Cheng, XIONG Xiang, DONG Shi-jie. TiB2/Ni Coatings on Surface of Copper Alloy Electrode Prepared by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(2): 317-321.

[13] HONG Xiang, FENG Ke, TAN Ye-fa, et al. Effects of Process Parameters on Microstructure and Wear Resistance of TiN Coatings Deposited on TC11 Titanium Alloy by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1767-1776.

[14] WANG Yu-kui, XIE Bao-cheng, WANG Zhen-long, et al. Micro EDM Deposition in Air by Single Discharge Thermo Simulation[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: s450-s455.

[15] PENG Zi-long, WANG Zhen-long, DONG Ying-huai, et al. Development of a Reversible Machining Method for Fabrication of Microstructures by Using Micro-EDM[J]. Journal of Materials Processing Technology, 2010, 210(1): 129-136.

[16] PENG Zi-long, WANG Zhen-long, JIN Bai-dong. Micro- Forming Process and Microstructure of Deposit by Using Micro EDM Deposition in Air[J]. Key Engineering Materials, 2008, 375-376: 153-157.

[17] HONG Xiang, TAN Ye-fa, WANG Xiao-long, et al. Effects of Nitrogen Flux on Microstructure and Tribological Properties of In-Situ TiN Coatings Deposited on TC11 Titanium Alloy by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3329-3338.

[18] WANG R J, QIAN Y Y, LIU J. Structural and Interfacial Analysis of WC92-Co8 Coating Deposited on Titanium Alloy by Electrospark Deposition[J]. Applied Surface Science, 2004, 228(1-4): 405-409.

[19] 楼乐明. 电火花加工计算机仿真研究[D]. 上海: 上海交通大学, 2000.

LOU Le-ming. Research on Computer Simulation of EDM[D]. Shanghai: Shanghai Jiao Tong University, 2000.

[20] 汪伟林, 吴丽娟, 李波, 等. 超音速激光沉积Ti-6Al-4V合金结合界面特征数值模拟及试验验证[J]. 表面技术, 2020, 49(8): 324-332.

WANG Wei-lin, WU Li-juan, LI Bo, et al. Numerical Simulation and Experimental Verification of Interfacial Bonding Behavior of Ti-6Al-4V Alloy via Supersonic Laser Deposition[J]. Surface Technology, 2020, 49(8): 324-332.

[21] 邓德安, 清岛祥一. 用可变长度热源模拟奥氏体不锈钢多层焊对接接头的焊接残余应力[J]. 金属学报, 2010, 46(2): 195-200.

DENG De-an, KIYOSHIMA Shoichi. Numerical Simulation of Welding Residual Stresses in a Multi-pass Butt- welded Joint of Austenitic Stainless Steel Using Variable Length Heat Source[J]. Acta Metallurgica Sinica, 2010, 46(2): 195-200.

[22] 陈庆安, 王艳辉, 张建宇, 等. 钢板连续移动感应淬火温度场数值模拟及实验研究[J]. 表面技术, 2020, 49(9): 332-338.

CHEN Qin-gan, WANG Yan-hui, ZHANG Jian-yu, et al. Numerical Simulation and Experiment Research on the Temperature Field of Continual Induction Hardening for a Steel Plate[J]. Surface Technology, 2020, 49(9): 332-338.

[23] 文舒, 董安平, 陆燕玲, 等. GH536高温合金选区激光熔化温度场和残余应力的有限元模拟[J]. 金属学报, 2018, 54(3): 393-403.

WEN Shu, DONG An-ping, LU Yan-ling, et al. Finite Element Simulation of the Temperature Field and Residual Stress in GH536 Superalloy Treated by Selective Laser Melting[J]. Acta Metallurgica Sinica, 2018, 54(3): 393-403.

[24] 崔景芝. 微细电火花加工的基本规律及其仿真研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

CUI Jing-zhi. Research on Foundational Law of Micro- EDM and Its Simulation[D]. Harbin: Harbin Institute of Technology, 2007.

[25] 黄庆春, 李昌, 张大成, 等. 考虑相变诱导塑性的埋弧堆焊过程数值模拟方法研究[J]. 表面技术, 2021, 50(3): 261-269.

HUANG Qing-chun, LI Chang, ZHANG Da-cheng, et al. Numerical Simulation of Submerged Arc Welding Process Considering Phase Transformation Induced Plasticity[J]. Surface Technology, 2021, 50(3): 261-269.

Finite Element Simulation of the Temperature Field and Residual Stress of Tungsten Coating Deposited by Electro-spark Deposition

1,2,1,1,1,1,1

(1. Southwest Institute of Technology and Engineering, Chongqing 400039, China; 2. The 6th Military Representative Office of the Military Representative Bureau of the Army Equipment Department in Chongqing, Chongqing 400039, China)

Through simulation of the temperature field variation and residual stress distribution in the molten pool during the process of electro-spark deposition of tungsten coating on steel substrate, this paper aims to better explore the process of electro-spark deposition of tungsten coating and to obtain temperature field distribution and formation mechanism of residual stress during the process. Through the methods of low-speed electrode rotation and up-and-down inching, an anti-ablation tungsten coating is made on the surface of steel substrate from point, line to plane. The temperature field and residual stress of tungsten coating are simulated by ANSYS software. The result shows that the Gauss heat source model can simulate the temperature field distribution and residual stress in the process of electro-spark deposition. On this basis, the temperature field data is put into mechanical analysis model so that the coupling calculation of temperature field and stress field and the stress variation status and residual stress after solidification of tungsten coating in the molten pool are obtained. The simulation results show that with the increase of electro-spark deposition power, the diameter and depth of the molten pool will increase and the peak temperature will increase. The residual stress of the tungsten coating increases with the increase of molten pool temperature. In the process of single row tungsten coating deposition, except the first molten pool, the other molten pools will be affected by the previous molten pool and have obviously less residual stress compared with a single point tungsten coating. The residual stress of tungsten coating formed by multi-row pool group is mainly related to the deposition rate, and the faster the deposition rate, the greater the residual stress.

electro-spark deposition; tungsten coating; temperature field; residual stress; finite element simulation

2021-03-18;

2021-07-08

CHEN Hai-tao (1981—), Male, Master, Senior engineer, Research focus: surface engineering.

丛大龙(1985—),男,博士,高级工程师,主要研究方向为表面工程。

Corresponding author:CONG Da-long (1985—), Male, Doctor, Senior engineer, Research focus: surface engineering.

陈海涛, 张晶, 丛大龙, 等.电火花沉积钨涂层的温度场和残余应力有限元模拟[J]. 表面技术, 2022, 51(1): 140-149.

TG174

A

1001-3660(2022)01-0140-10

10.16490/j.cnki.issn.1001-3660.2022.01.015

2021-03-18;

2021-07-08

联合基金资助(6141B02030201)

Fund:Supported by Joint Fund (6141B02030201)

陈海涛(1981—),男,硕士,高级工程师,主要研究方向为表面工程。

CHEN Hai-tao, ZHANG Jing, CONG Da-long, et al. Finite Element Simulation of the Temperature Field and Residual Stress of Tungsten Coating Deposited by Electro-spark Deposition[J]. Surface Technology, 2022, 51(1): 140-149.