叶轮背叶片对高压离心风机性能影响的研究

马强,尹成效

(上海沃克通用设备有限公司,上海 201414)

随着环保行业的快速发展,市场对单级高压离心风机的需求明显增加。尤其在电子芯片行业,高洁净度要求使得过滤器数量增加,对高压离心风机的压力要求超过29000Pa。我公司在研发该单级单吸高压离心风机的过程中发现,叶轮选择产生的轴向力对轴承的温升和寿命有很大影响。但国内外研究离心风机叶轮轴向力及其平衡措施的文献极少,本研究借鉴离心泵叶轮轴向力研究方法和背叶片研究方法为基础,开展离心风机叶轮轴向力和背叶片研究。从而较为准确地评估其轴向力,并利用背叶片相关技术解决离心风机叶轮的轴向力平衡问题。

1 离心风机轴向推力产生的原因

离心风机在运转时,由于离心叶轮不对称,在叶轮前盘吸入口形成低压,在叶轮背部形成高压,由于叶轮前后的气压不同,会在叶轮的前盘和后盘之间形成压差,作用于前盘与后盘上的压力不能互相平衡,于是产生从后盘指向进风口的轴向力。该轴向力与进风口面积和进风口压力成正比。工程中为了简便而快速的计算轴向力,通常轴向力计算公式为Fa=P×S。

式中,Fa为轴向力,N;P为风机吸入侧压力,Pa;S为进风口面积,㎡。

2 轴向力对轴承寿命的影响

在高压风机设计和实验过程中发现,轴向力对轴承的温升和寿命影响非常大,成为高压风机能否安全可靠运行的关键性因素。工程中,很多项目已经采用背叶片来部分平衡轴向力,以降低固定端轴承承受的轴向载荷,从而提高轴承寿命,降低轴承的运行温度。背叶片结构简单,成本低,在流体机械中有着广泛的应用。但在高压风机设计领域,由于现在数学方法、流体力学和实验技术发展的不足,加上流体机械内流动的复杂性,轴向力至今仍然是“难计算,难测量”,还处于估测估算阶段。这严重影响了利用背叶片平衡轴向力计算分析的准确性,同时制约了背叶片结构设计水平的发展。目前,国内外技术人员在设计背叶片结构时,还是依据经验来选定尺寸参数。

在设计高压离心风机时,由于无法准确计算出背叶片的宽度,所以设计人员一般先计算无背叶片时,叶轮产生的轴向力,并根据轴承计算公式,将其等效计算为当量动载荷,进而计算轴承的理论使用寿命。然后,根据上述方法再次计算轴向力为0时的轴承理论使用寿命,最后根据以往工程项目经验估算背叶片宽度再进行校核。

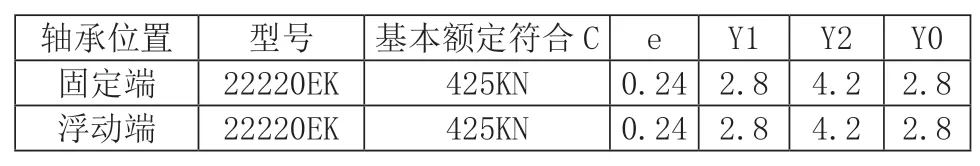

这种设计方法是目前较常用的一种方法。例如,在武汉某显示科技有限公司项目中设计一批单级单吸悬臂高压离心风机,静压达到29000Pa,转速2980RPM,叶轮及主轴总重量188kg,轴承采用SKF公司制造的22220EK型号,叶轮进风口直径380mm,入口处负压-14500Pa,出口处正压14500Pa。需要验证轴向力对轴承的影响范围。轴承型号及参数见表1。

表1 离心风机轴承参数

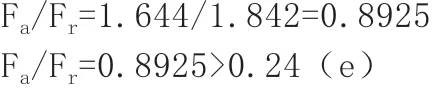

第一种情况,叶轮无无背叶片,轴承寿命计算如下。

轴向力Fa=3.14159×0.38×0.38/4×14500=1644N=1.644kN

径向力Fr=188×9.8/1000=1.842kN

当量动载荷P=0.67×Fr+Y2×Fa=0.67×1.842+4.2×1.6 44=8.139kN。

轴承的寿命Lnmh=106×(C/P)3.3333/60/2980=106×(425/8.1 39)3.3333/60/2980=2976405小时。

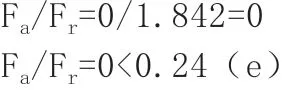

第二种情况,设计时增加背叶片,假设背叶片正好平衡轴向力,轴承寿命计算如下。

轴向力Fa=0KN

径向力Fr=188×9.8/1000=1.842kN

当量动载荷P=Fr+Y1×Fa=1.842+0=1.842kN

轴 承 的 寿 命Lnmh=106×(C/P)3.3333/60/2980=106×(425/1.842)3.3333/60/2980=421337550小时。

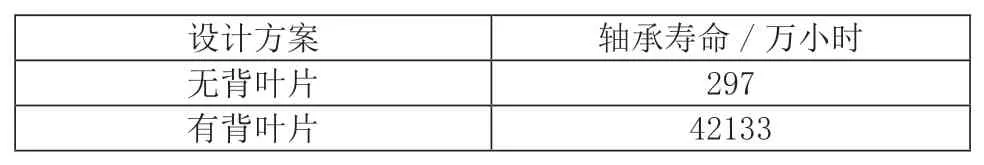

从表2轴承寿命对比表发现,如果设计出正好平衡轴向力的背叶片,轴承寿命可从297万小时提高到42133万小时,提升141.86倍。对于单吸高压风机,背叶片的研究非常重要且有重要意义。

表2 有无背叶片时轴承寿命对比表

3 离心风机背叶片试验结果与分析

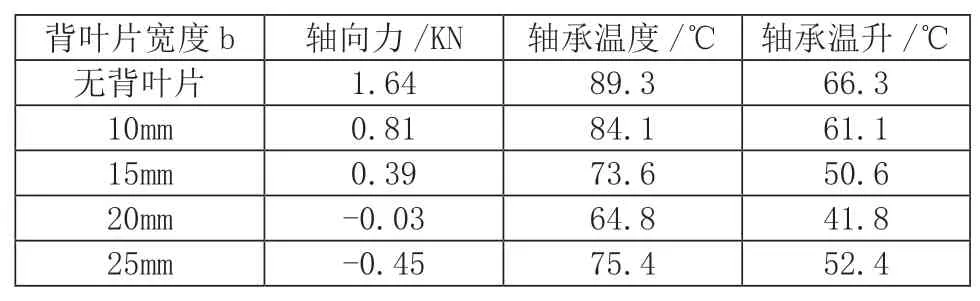

背叶片的主要作用是平衡轴向力,但由于流体机械的轴向力计算一直是个难题,用现有的理论计算的轴向力与试验结果相差很大,这是有多种原因引起的,如流道的加工误差、流体的边界条件设置、设备内泄漏等。很多研究表明,即使采用ANSYS-Fluent 软件进行数值计算,有时也不能取得较为精确的数据,甚至与实际值相比,误差会超过15%。为了取得较真实准确的数据,本研究借用武汉某项目中一台29000Pa高压风机作为研究对象,在叶轮后盘背侧焊接宽度b为10mm、15mm、20mm、25mm的4个呈十字型分布的径向背叶片进行实验。本研究根据《离心泵轴向力测试方法的研究》一文中介绍的“直接测量法”进行测量。直接法测量轴向力的主要特点是将待测的轴向力与其他力学量(如弹簧拉力、砝码重力或液压力等)相平衡,再使用测力装置测试该平衡力,从而得到直观的轴向力数值。该方法简单准确,测试结果如表3所示。

从表3可以得出结论,不断增加背叶片宽度b,会使得轴向力减小,方向从叶轮进风口指向叶轮背板。当背叶片宽度b=20mm时,此时,叶轮轴向力和背叶片产生的反轴向力接近平衡。当背叶片继续加宽,此时,反轴向力大于轴向力,合力方向由叶轮后盘指向叶轮进风口。当轴向力和反轴向力平衡时,轴承只承受径向力,几乎不承受轴向力,此时,轴承运行状态最佳,滚动摩擦力矩和滑动摩擦力矩最小,因此轴承发热最少,轴承运行温度最低,轴承寿命最长。

表3 轴向力测量结果

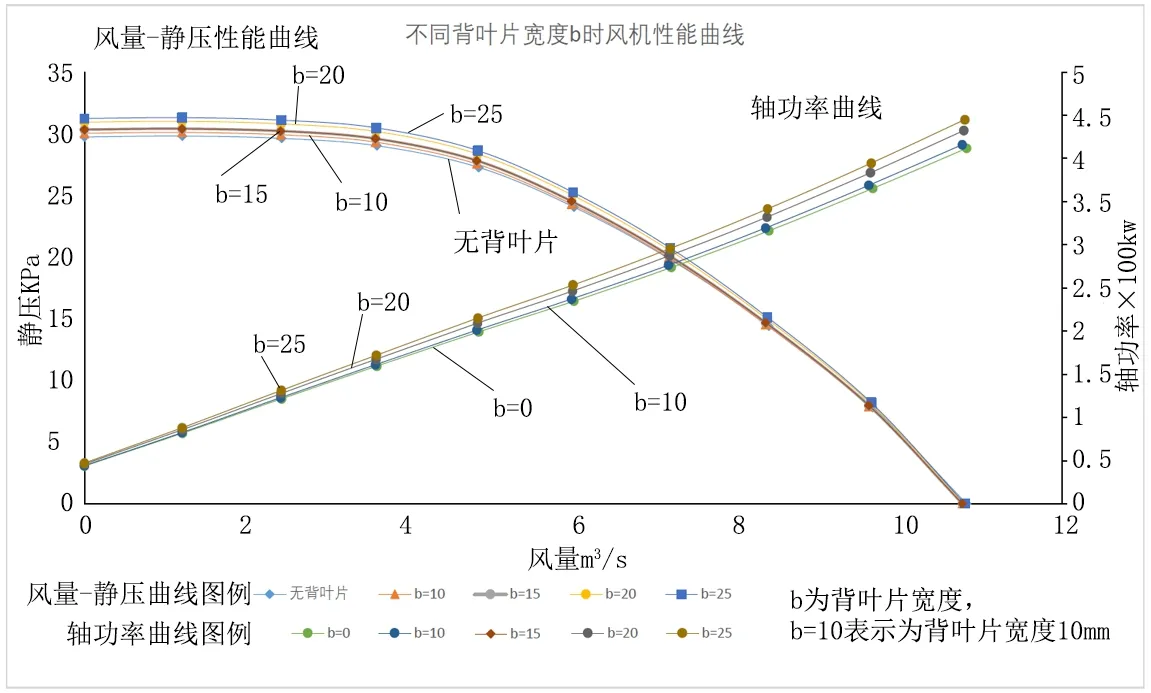

为了同时研究背叶片对风机风量、静压、轴功率、静压效率的影响,本研究对不同背叶片的叶轮进行了性能实验,实验数据见图1。从中可以看出,随着背叶片宽度的增加,风机的静压逐渐上升,最高点从29.8kPa上升到31.3kPa,上升了5.03%。轴功率从412kW上升到445kW,轴功率上升了8%。按照图4数据计算风机静压效率,静压效率则降低了2%。背叶片对风量几乎没有影响。

图1 不同背叶片宽度b时风机性能曲线

4 结语

(1)单吸高压风机运行时产生的轴向力非常大,对轴承寿命有极大影响。

(2)随着背叶片宽度的增加,轴向力先减小后增加,临界点轴向力为0,经过临界点后轴向力逐渐增加,方向反向。

(3)通过合理设计背叶片宽度,可以平衡轴向力。

(4)轴向力为0时,轴承摩擦力矩最小,发热最少,轴承运行温度最低,轴承寿命最长。

(5)增加背叶片宽度,风机的静压增加,但轴功率也增加,静压效率下降。背叶片对风量几乎没有影响。

(6)本研究仅针对4片呈十字型分布的径向背叶片进行了研究,其他背叶片形状、数量、分布状态对风机的影响还需进一步研究,不能简单借用本研究结论。