润滑油加氢装置冷高分腐蚀开裂分析

李志鹏,张浩,宫卫国,吴建立,万庆才

(中海油惠州石化有限公司,广东 惠州 516086)

1 概况

某润滑油加氢装置冷高压分离器是一台高压容器,其工作压力15.3MPa,工作温度55℃。总高10172mm,内径φ1200mm,筒体器壁厚度92mm,筒体材质为SA516-65(HIC),钢板是由我国舞阳钢厂所生产。设备自2011年5月开始投入使用,设备运行三年装置停车设备开罐首检,检测院进行全面检查发现,筒体内壁面出现密布纵向和横向的微裂纹,图1为裂纹照片裂纹深度最深约1~1.5mm,针对可见裂纹全部打磨消除并磁粉检测合格。

图1 冷高分内部缺陷照片

2 冷高分的腐蚀与开裂分析

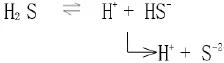

2.1 腐蚀反应

反应原理:阳极反应Fe→Fe2++2e

二次过程Fe2++S2-→FeS或Fe2++HS-→FeS+H+

(腐蚀环境以第二式为二次过程,除了生成腐蚀产物硫化铁,还产生氢离子)钢材在与硫化氢溶液接触后,不只生成硫化亚铁,还会引起钢材的均匀腐蚀及其氢致裂纹以及硫化物应力腐蚀开裂。

2.2 腐蚀类型

2.2.1 一般均匀腐蚀

硫化氢针对钢材的腐蚀受温度影响很大,一般在低温下,温度越高,腐蚀越大,其中在80℃时硫化氢对钢材的腐蚀最严重,而当温度处于110~120℃时,H2S对钢材的腐蚀最轻。

2.2.2 氢鼓包

反应生成的氢原子堆积在材料的表面上,当氢原子渗入材料内的缺陷处堆积成氢分子,当系统降压时氢分子体积迅速膨胀,使材料外层呈现出一个个的包。氢鼓包的产生不需要外加压力,因此,设备内的支撑板会产生氢鼓包(600×500×50mm鼓包)。

2.2.3 氢诱发裂纹

当设备材料里面发生氢堆积后,随着系统压力的升高,氢分子会引起钢材内部分层或开裂。在应力的作用下,裂纹的发展趋于联合形成较长裂纹或呈网状裂纹。氢致裂纹为平行于钢材压延方向。设备筒体为轧制钢板正火后焊接,整体内壁表面出现密集的微裂纹。

2.2.4 应力导向氢诱发裂纹

氢致开裂时,常在接头焊缝热影响区内展现,尤其是在影响区内的应力较为集中。在筒体与下封头连接的A2焊缝,筒体与物料进口连接的A8焊缝,在制造焊接后射线检查发现存在较多必须返修的缺陷,缺陷返修后特检院复查合格,但该处的硬度值偏高包括焊缝、热影响区及母材等,焊接热影响区金相组织为珠光体+贝氏体,因面A2和A8都出现宏观可见的裂纹。

2.2.5 硫化物应力腐蚀开裂

随系统压力的作用氢原子侵入材料内部,导致材料脆化,在外加力的相互作用下形成材料硫化物应力腐蚀开裂。

2.3 腐蚀的影响因素

材料发生的应力腐蚀开裂,不仅受到材料本身因素的影响,还受到H2S溶液浓度、H2O酸碱度、温度、环境中的其他物质和应力等因素的影响,而且这些因素的作用不是单独的,往往是几个因素起着协同和复合作用。

2.3.1 材料因素

Fe、C、Si、Mn是钢材的基本元素,C、Si和Mn是强化元素,16Mn(HIC)适当降低其含量后,由少量或微量的有利合金元素加入,均衡钢材的结构与性能。16Mn(HIC)钢在成分上与16Mn钢相比,有更低的C和Mn含量,且大大降低了S和P含量。

2.3.2 H2S浓度

一般钢材在H2S水溶液中,H2S浓度越高,越容易产生硫化物应力腐蚀开裂。有日本资料报导:当水溶液中的H2S浓度低于50~60ppm时,应力腐蚀开裂的可能性很低。对任何一种钢,都存在一个H2S浓度的门限值,超过此门限值都可发生应力腐蚀开裂。Troiano曾对16Mn钢试样进行研究,考察常温下H2S浓度对裂纹扩展的影响,试验结果表明,常温条件下,钢材内部裂纹扩展非常缓慢。

2.3.3 pH值

在湿硫化氢环境中,碳钢和低合金钢随着溶液中酸碱度的增加,出现硫化物应力腐蚀开裂的时间延长。在近中性或碱性溶液中,硫化物应力腐蚀开裂敏感性明显降低。与湿硫化氢浓度相比,酸碱度值对硫化物应力腐蚀开裂的影响更明显。

2.3.4 温度

随着温度升高,硫化氢在水中的溶解度降低,但腐蚀速率增加,且氢原子的扩散速度增快,介于此种情况,必然会导致呈现一个敏感性的温度。一般认为,受两种因素的环境影响,不同的工况会有一个断裂时间最短的温度,此温度可在20~30℃或30~40℃。

3 检查发现与材料分析相关的数据

3.1 宏观检查

A2和A8焊缝发现宏观裂纹;进料入口防冲板发现一个60cm×50cm×5cm的鼓包。其余全部指标合格。

3.2 壁厚测定

筒体93.0~94.6mm,公称厚度94.0mm。

封头63.8~67.3mm,公称厚度66.0mm。

3.3 磁粉检测

除设备封头外设备筒体、各环焊缝周围、液位计接管等所有可见部位均发现分布大量密集型长度小于5mm的微裂纹。

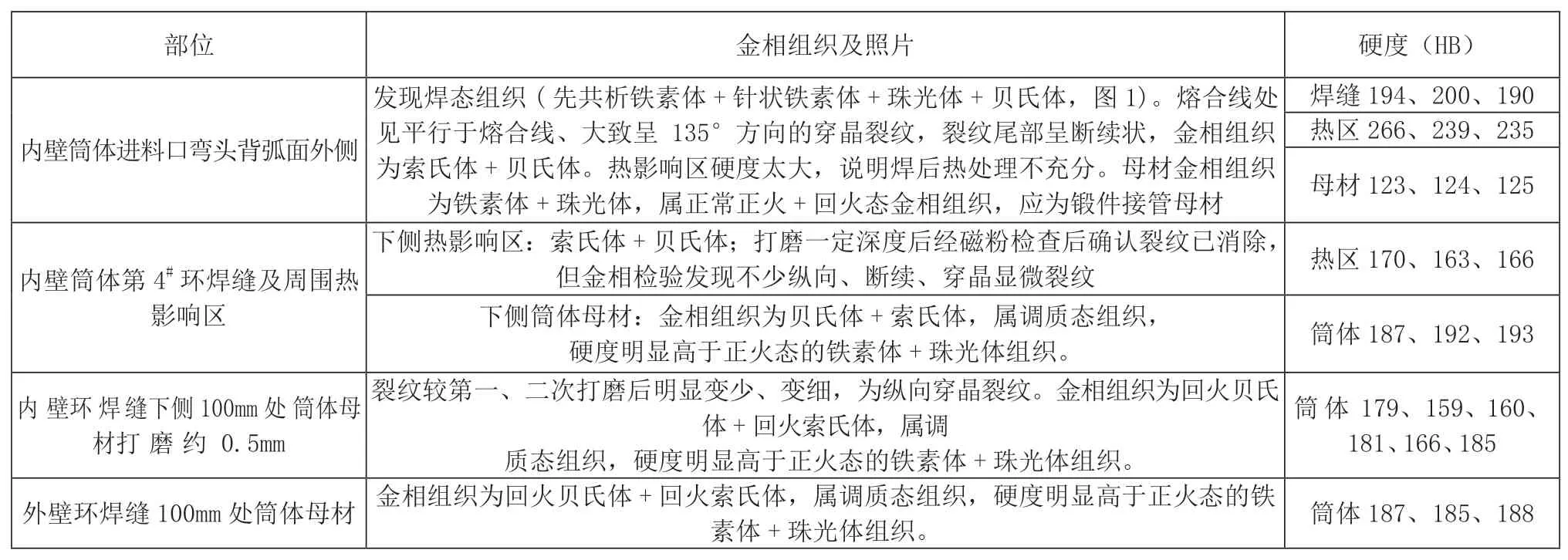

3.4 金相及硬度检查

金相及硬度检查结果见表1。

表1 金相及硬度检查结果

3.5 腐蚀产物成分分析

由腐蚀产物能谱及X射线衍射分析:提交六个腐蚀产物样品主要化学成分为Fe、C、O、S、Ca和Mn、Ti、Ai等,可能存在的主要物质为S、Fe的化合物。

最高量:Fe 51.97%,S8.99%Mn 1.44%。

4 结语

在湿H2S环境中使用三年的冷高压分离器在操作稳定后产生了约0.3mm/a的均匀腐蚀,致壁厚减薄最大值约1.5mm;筒体密集型微裂纹为HIC引起;A2和A8焊缝发现的宏观裂纹与焊后修补未得到有效的热处理有关;氢鼓泡是金属表面缺陷(非金属夹杂、分层或其他不连续处)集聚氢原子生成氢分子升压所致,无须外加压力;经过各项检测及材料腐蚀产物的成分分析可以确定设备在本次发现的微裂纹缺陷是湿硫化氢引起的钢材腐蚀与开裂。

5 防护措施

冷高压分离器定检中发现的开裂是低碳钢在低温湿H2S碱性介质中常见的材料损伤问题,必须采取相应的措施,减缓损伤的进程。

(1)设备开车、停车过程应采取适当措施,应避免开车、停车过程对设备造成损伤。

(2)控制稳定的介质PH值,尽量降低进入设备的H2S含量,进行水相排出部位的污水铁离子跟踪分析。

(3)选取裂纹比较严重的部位,从外壁采用超声端点回波法、相控阵等技术对筒体的内表面进行监控,每半年监测一次,当发现内壁出现新的裂纹后,监测周期相应间短,或停车检测。

(4)定期进行超声测厚,每半年监测一次,当发现设备有减薄迹象后,监测周期相应间短,或停车开盖检查。

(5)缩短定检周期,尽快掌握裂纹成长规律,以及时采取相应措施。