EPB 电子驻车制动系统设计开发

韩厚禄

(奇瑞捷豹路虎汽车有限公司上海分公司, 上海 200335)

1 前言

随着汽车电子技术的蓬勃发展, 越来越多的电子技术应用到整车上。 其中, EPB 电子驻车制动系统 (EPB,Electrical Parking Brake system) 是继ABS、 ESC等系统之后的新兴制动控制技术之一, 适应于汽车智能化的发展趋势。

相比传统的机械手柄式/脚踏板式驻车制动系统, EPB电子驻车制动系统具有以下明显的优势。

1) 提高了舒适性和安全性, 通过操纵EPB按键实现驻车夹紧或释放, 避免由于人力操纵大小而导致驻车制动力不同的情况发生, 降低了驾驶员 (尤其是女性) 的操作强度。

2) 节省了布置空间, 取消了机械驻车手柄结构, 为内饰造型设计提供了更大的发挥空间。

3) 实现轻量化设计, 取消了机械手柄、 手柄护套、 驻车拉索、 拉索支架等零部件, 有效减少了零部件数量, 简化了装配工序。

4) 适应智能化发展趋势。 EPB系统是机电一体化产品, 属于线控制动的系统之一, 信号响应速度快, 可支持实现自动泊车等ADAS功能。

整体而言, EPB电子驻车制动系统以其舒适性、 线控性等优势代替传统的机械驻车制动系统, 装车比率大幅提升, 已经成为驻车制动系统的发展趋势。 目前国内对于EPB系统的研究, 大部分都在研究EPB系统中的EPB卡钳的夹紧力计算校核及法规符合性。 而EPB系统的控制策略、系统功能及性能要求、 整车试验评价方法等是EPB系统的核心技术, 对其进行研究具有重要意义。

2 EPB系统架构

2.1 结构式样

根据EPB系统的ECU和执行机构的结构形式差异, 可将EPB系统结构分为3种式样: 拉索式EPB系统、 独立式EPB系统、 集成式EPB系统, 以下进行简单介绍。

1) 拉索式EPB系统。 与传统的机械手柄/脚踏板式的驻车制动系统差别不大, 主要是将原来的驻车手柄或驻车脚踏板、 平衡块等更换为EPB开关和拉索控制模块, 但仍然保留了左右两根驻车拉索, 分别与后轮左右IPB机械卡钳连接。 驾驶员操纵EPB按钮向拉索控制模块发出指令, 通过拉索控制模块内部的电机及减速机构带动左右两根拉索的张紧或释放, 实现左右后IPB机械卡钳的夹紧或释放, 从而实现车辆的驻车制动或解除的功能。 由于该系统存在拉索传动效率低、 夹紧力小、 动态响应速度慢等缺点, 搭载的车型较少, 不符合今后的技术发展趋势, 该技术方案逐渐被市场淘汰。

2) 独立式EPB系统。 该系统方案取消了驻车拉索, 执行机构为后轮的左右EPB电子卡钳, EPB电机直接集成在后卡钳上。 系统采用一个单独的ECU作为EPB系统的控制模块, ECU通过信号控制EPB电子卡钳的夹紧或释放, 从而实现车辆的驻车制动或解除的功能。 独立式EPB系统如图1a所示。

图1 EPB电子驻车制动系统示意图

3) 集成式EPB系统 (图1b)。 相比独立式EPB系统, 集成式EPB系统取消了独立的EPB ECU, 将EPB系统软件集成到ESC控制模块内, 整个系统的线束布置更加简单, 有效减少了系统零部件的数量、 线束长度及系统复杂度, 减小了系统的失效概率, 通信更快更安全, 同时ESC系统和EPB系统也可以更好地协作。

当前集成式EPB系统的典型技术方案, 主要有博世的APB-Mi系列、 大陆MK100 IPB系列、 TRW的EBC 460i系列等各大系统为代表的产品, 已经广泛地搭载应用在国内外各大主机厂的量产车型上。

2.2 系统组成

由图1 可知, 独立式EPB 系统主要由ESC 控制模块、EPB ECU、 左右后EPB电子卡钳、 EPB开关、 IGN点火开关等组成。 通过CAN总线与EMS发动机控制模块、 TCU变速器控制模块、 组合仪表、 网关Gateway、 诊断模块DTC等进行信息通信。 系统组成及原理如图2所示。

图2 EPB系统组成及原理图

2.2.1 EPB ECU控制器

EPB ECU控制器是独立式EPB系统的核心控制模块,它可以集成加速度传感器, 也可以从ESC控制模块中获取纵向和横向加速度信号, 两者之间通过CAN总线进行通信。EPB ECU由蓄电池直接供电, 与EPB电子卡钳之间通过硬线连接, 与其它控制器通过CAN总线进行信息通信。 图3所示为EPB ECU控制器的PIN脚定义图。

图3 EPB ECU控制器PIN脚定义

2.2.2 ESC控制模块

ESC控制模块是独立式EPB系统的关键控制模块之一,它通过CAN总线向EPB系统提供车速信号、 前后车轮轮速信号、 纵向加速度信号、 坡度信号、 ESC系统状态信号等。还可以与EPB系统联动, 提供自动停车、 紧急制动等功能。在集成式EPB系统方案中, 则将前文所述的EPB ECU的控制软件、 控制电路等集成到ESC控制模块中, 由ESC控制模块负责ESC系统、 EPB系统的运行。

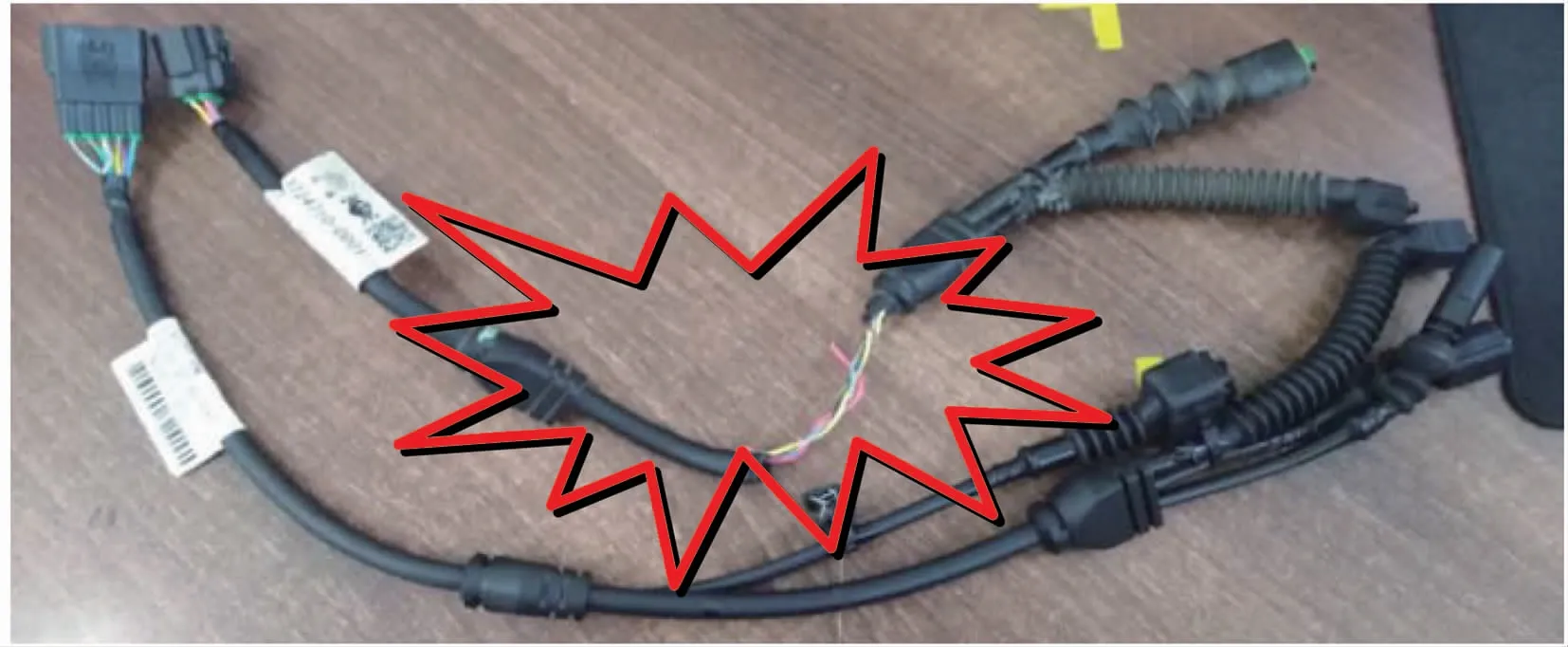

2.2.3 EPB执行机构

左右EPB电子卡钳为EPB系统的执行机构, 主要由直流无刷电机、 减速机构、 机械卡钳等部分构成。 如图4a、 图4b所示。 EPB电机通电后运转, 带动皮带轮旋转, 通过减速机构的行星齿轮传动后, 齿轮箱输出轴与螺杆连接, 带动螺套转动, 从而推动活塞压紧内侧摩擦片, 实现卡钳的夹紧动作。 在卡钳夹紧后电流随着压力继续增大而升高。EPB ECU全程对电机的电流进行监控, 当电流升高到设定值后即达到所需夹紧力, 切断电流。 当制动卡钳释放时,电机反向转动带动螺杆螺套回位, 电流到达设定值后, 夹紧力解除。 减速机构按照结构形式分类, 主流的包括皮带传动及两级行星齿轮传动机构、 齿轮传动、 螺杆螺套及蜗轮蜗杆传动形式等。

图4c所示为EPB电子卡钳的夹紧力及电流曲线。 EPB系统开发时, 对EPB电子卡钳的夹紧力大小、 EPB电机的驱动电流值、 夹紧/释放的作动时间等关键参数, 需要基于系统性能开发目标, 进行匹配选型及计算校核, 结合EPB电子卡钳的台架性能试验验证结果, 通过实车进行标定和验证。

图4 EPB电子卡钳结构及性能曲线

2.3 EPB系统功能

根据不同的驾驶场景及应用工况, EPB系统除了可以提供常规的静态手动释放、 自动释放、 AUTO HOLD自动驻车等功能之外, 还可以提供ESC联动、 后轮防抱死制动、降级制动等动态紧急制动功能, 以及自动识别转鼓检测、自动调整间隙等辅助功能, 极大地提高了驾驶舒适性, 确保车辆的行车及驻车安全。 整理的具体系统功能说明见表1。

表1 EPB系统功能

典型功能的应用场景介绍如下。

1) 手动释放/手动驻车

EPB的基础功能完全取代传统手动驻车制动系统, 实现驻车系统的静态夹紧和释放。 因此, EPB系统的驻车功能需要满足相应的法规要求, 具体要求见表2。

表2 驻车制动系统法规

目前各大厂家的EPB电子卡钳产品, 在额定电压、 额定电流负载下提供的夹紧力可达20kN甚至更大, 可以满足M1类车辆在30%坡道上实现静态驻车的要求。

2) 自动释放

自动释放功能是EPB系统提供的舒适性功能之一, 驾驶员可以在不事先松开EPB开关的情况下直接起步, 这一点在坡道起步时尤其显得有帮助。 车辆在静态驻车时,EPB系统可以自动识别车辆停驻的坡度, 监测发动机转速及扭矩、 驾驶员安全带及车门状态、 挡位状态等信号, 当动力总成发出的驱动力足够时, 系统发出指令释放EPB电子卡钳, 避免溜车并舒适地起步驶离, 保证车辆起步安全。

3) AUTO HOLD自动驻车

AUTO HOLD自动驻车是与ESC系统联动的功能, 驾驶员操作AUTO HOLD开关, 车辆制动停车后, ESC系统对4个卡钳轮缸施压一定的油压确保车辆驻车, 当ESC系统油压制动的时间超过设定时间时 (一般为3min), 或者该功能介入期间驾驶员松开安全带、 打开车门、 发动机熄火, 此时ESC系统的油压制动退出, 由EPB电子卡钳接管实施夹紧, 确保车辆驻车。 该功能适用于长时间等红灯、 拥堵工况下长时间等待时驻车停车的驾驶场景。 该功能与EPB自动夹紧、 Start-Stop自动启停、 HHC坡道辅助起步等功能之间有联动及协作关系。

4) 动态功能 (包括ESC联动、 EPB后轮防抱死制动、降级制动)

动态功能一般指动态紧急制动功能, 在车辆行驶过程中, 车速达5km/h以上时, 驾驶员持续拉起EPB开关 (如时间为2s以上), 则EPB ECU监测车辆状态, 通过CAN总线持续向ESC系统发出制动请求, 此时由ESC系统对4个车轮端的卡钳施加油压进行制动, 直至车辆减速停车。 该功能与传统的机械驻车制动系统制动只能将驻车制动力施加在后轮上不同, 动态制动时通过ESC系统可以提供较大的制动减速度, 同时确保后轮不会发生抱死现象。

当ESC系统失效, 则由EPB电子卡钳对后轮实施动态制动, 调整制动力, 防止后轮抱死。

当ESC系统失效, 且部分轮速信号失效时, 则EPB系统通过施加设定的恒定大小的夹紧力实施后轮制动, 确保车辆减速停车。

5) 转鼓检测

车辆处于静止停车状态, EPB系统检测车辆状态, 依据前后轮速、 发动机点火、 制动踏板踩下等信号, 识别出当前状态为转鼓检测状态。 驾驶员拉起EPB开关, 则由EPB系统响应开关动作, 发出指令分段逐步增加EPB电子卡钳的夹紧力。

结合前文描述, 将EPB系统各个功能相关的输入及输出信号整理见表3。

表3 EPB系统相关信号

3 EPB系统开发流程

EPB系统各项功能需要考虑整车质量及前后轴荷分配、ESC系统及基础制动系统参数选型、 对手件设计输入包括EPB开关、 IGN点火开关、 制动踏板、 离合踏板、 发动机控制模块EMS、 变速器控制模块TCU、 组合仪表、 网关、 诊断接口等, 进行系统的设计开发。

因此, 在新车型/新项目的EPB系统开发时, 需要基于EPB系统的功能及性能要求、 网络架构、 CAN通信矩阵、诊断规范、 通信协议、 系统性能要求等设计输入, 综合考虑ESC系统的开发进度, 制定合理的开发周期及时间计划,开展EPB系统软件开发测试, 实施 “两次高附一次低附”路面的实车标定及量产软件的发布。

EPB系统软件开发时, 应按时间节点及项目实际进度,逐步开发、 冻结、 释放不同版本的软件。 包括确认通信规范、 网络管理协议、 诊断规范等, 结合EPB电子卡钳的台架参数、 HIL硬件在环仿真测试结果、 EPB系统的实车标定结果等, 逐步完善系统软件的标定参数及程序, 确保最终释放的量产版软件的品质可靠性和系统稳定性。 软件开发过程如图5所示。

图5 EPB系统软件开发过程

实车标定时, 可以基于EPB系统软件开发的成熟度,结合HIL台架仿真各项功能及失效模拟的台架测试结果, 分别在夏季标定阶段及冬季标定阶段, 验证实车在高附路面、模拟低附路面 (夏季)、 低附路面 (冬季积雪路面、 冰面等)、 对开路面、 对接路面的动态制动功能, 验证夏季高温条件下的平地及坡道辅助起步、 EPB系统各项功能表现等,优化EPB系统的控制参数, 验证系统控制逻辑, 模拟通信信号、 网络故障等在失效工况下的实车表现, 确保系统稳定安全可靠、 性能表现满足设计要求。

4 EPB系统性能验收及评价

EPB系统开发时, 在实车标定及性能验收阶段, 主要从系统的功能和性能两个方面进行试验评价及验收。 其中,功能检查时, 主要确认前文表1的各项功能的控制逻辑的设定及动作是否符合定义, 本文不再赘述。 系统性能要求总结如下。

4.1 静态坡道驻车性能评价

分别在10%坡度、 20%坡度、 30%坡度或车辆可实现的最大驻车坡度的路面条件下, 将车头分别设置在上坡、 下坡方向, 车辆配重为满载状态下, 制动系统分别为冷态及热态时, 验证系统提供的坡道驻车能力。 制动系统在冷态条件下的驻坡能力评价见表4。 制动系统在热态条件下评价驻坡性能时, 需要驾驶员对车辆进行制动磨合, 当制动盘温度达到300℃以上时, 按照表4的方法, 分别在不同坡度的路面上进行驻坡能力的评价, 要求停驻时间≥5min。

表4 坡道驻车性能要求

4.2 自动释放性能评价

自动释放的性能要求见表5。

表5 自动释放性能要求

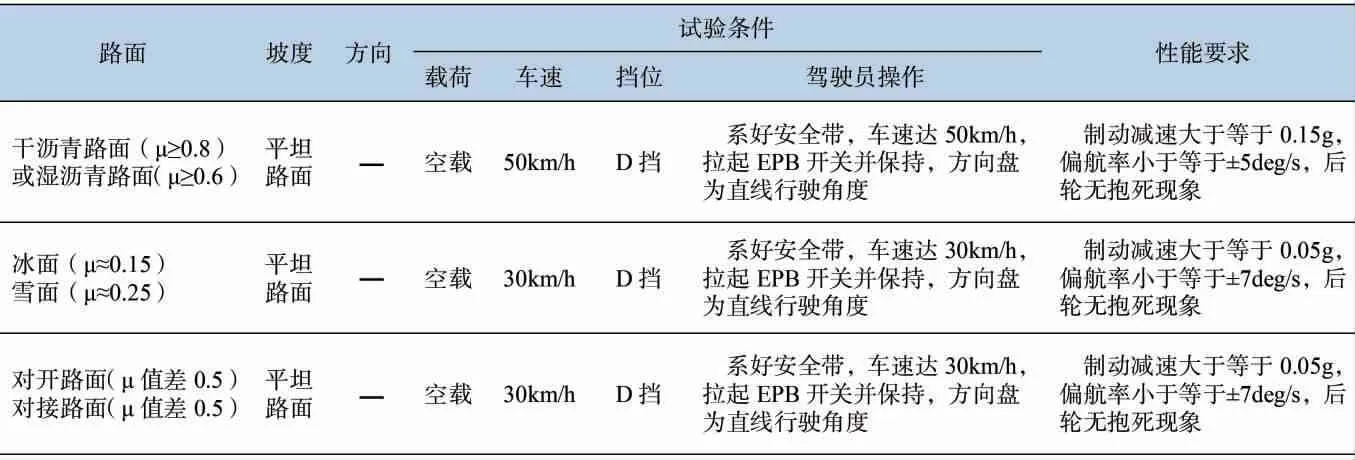

4.3 动态紧急制动性能评价

对于EPB系统的动态紧急制动功能, 试验评价时的性能要求见表6。

表6 自动释放性能要求

5 结束语

本文阐述了EPB系统的结构类型、 系统零部件构成、系统各子功能的工作原理、 性能要求等, 介绍了EPB系统软件的开发流程及实车标定时的试验评价方法等, 对于新车型的EPB系统设计开发, 特别是对EPB系统的各项子功能要求、 性能评价等方面, 具有一定的指导意义。