封孔-成膜工艺对电镀薄镍层耐蚀性能的影响

张立平,刘庆然,何小兵,魏开龙,叶继凯,殷凤玲

(1.安徽乐美化学科技有限公司,安徽 宣城 242199;2.德州联合石油科技股份有限公司,山东 德州 253011)

随着信息技术的兴起以及各种电子产品的出现和普及,各式各样类型的电池需求量也逐渐增加[1-3]。由于锂电池的壳体大部分都是采用钢壳,因此在电解质存在的条件下钢壳的耐蚀性不佳。目前而言,电池壳的防护方法主要通过滚镀镍的方式,但由于镍的过电位比较高会导致在电镀镍过程中不可避免地发生析氢反应,会在镀层中引发针孔等缺陷。由于镍层相对于钢铁基体来说是一种阴极性镀层,而基体金属作为阳极,由此腐蚀介质容易通过镍镀层渗入基体,使得基体金属优先发生腐蚀现象。因此较薄的镍镀层无法取得良好的防护作用。

目前众多处理方式中,钝化是最有效的方法之一[4],通过这种方式可以在试样表面生成一层保护膜,并均匀覆盖在钢壳表面上从而达到保护的目的,因此可以有效提高该电池壳体的耐腐蚀性能。此外,在镀层表面涂覆一层有机或无机涂层,也是提高薄镍层耐腐蚀性的常用方法。本文通过研究成膜剂和封孔剂以及将二者复合形成封孔-成膜剂,降低镍层的孔隙率,提高其耐蚀性,从而确保电池的使用安全以及延长其使用寿命。

1 实验

1.1 试剂配制

1.1.1成膜剂的配制

向500 mL烧杯中依次加入成膜物质石油磺酸钠(10 g/L)、偶联剂三甲氧基硅烷(7.5 g/L)、乳化剂PVA(10 g/L)和阿拉伯胶(10 g/L)、表面活性剂十二烷基硫酸钠(4 g/L)、辅助溶剂D80(4 mL/L)。再加入去离子水200 mL到该烧杯中,将其放在磁力搅拌器上快速搅拌并将搅拌温度控制在40℃,直至各组分完全混合在一起,即制备得到成膜剂

1.1.2封孔剂的配制

在500 mL的烧杯中加入50 mL分散剂,接着称取2 g纳米SiO2并将其放入烧杯中,同时用磁力搅拌器进行均匀搅拌直至分散均匀为止,往烧杯中加入去离子水至200 mL。待纳米SiO2分散均匀后,用注射器取4 mL水解后的偶联剂KH550缓慢加入烧杯中,同时磁力搅拌器继续工作,直至溶液不团聚不分层,即制备得到封孔剂。

1.1.3封孔-成膜剂的配制

将成膜剂按照一定开缸比例配成200 mL后,与封孔剂按照1∶1的比例等量混合并搅拌均匀后即可使用。成膜与封孔剂按照上述比例混合,对厚度约为3μm的镀镍试片进行封闭处理,温度为50℃,时间为3 min。

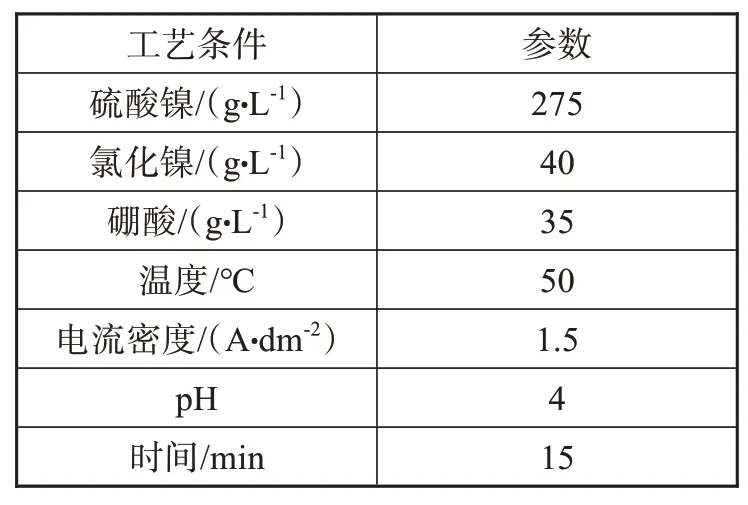

1.2 电镀镍工艺

电镀镍时阴极材料采用B级A3碳素结构钢,阳极为镍板。电镀镍主要流程为:打磨除锈→除油→酸洗→活化→电镀镍→封闭→烘干。每一个工艺流程之间都需要用去离子水进行清洗。瓦特镍的镀液配方及工艺参数如表1所示。

表1 瓦特液镀镍工艺参数Tab.1 Process parameters Watt liquid nickel plating

1.3 测试表征

在型号为RST5200电化学工作站对试样进行电化学测试,本实验采用三电极测试体系,即工作电极为镍电极(1 cm2),对电极为铂金电极,参比电极为饱和甘汞电极。测试的溶液为室温条件下的3.5 wt.%NaCl溶液。电位-时间曲线测试时长为3400 s;极化曲线测试扫描速率为2 mV/s;电化学阻抗测试的振幅为7 mV/s,频率为0.01~105Hz。

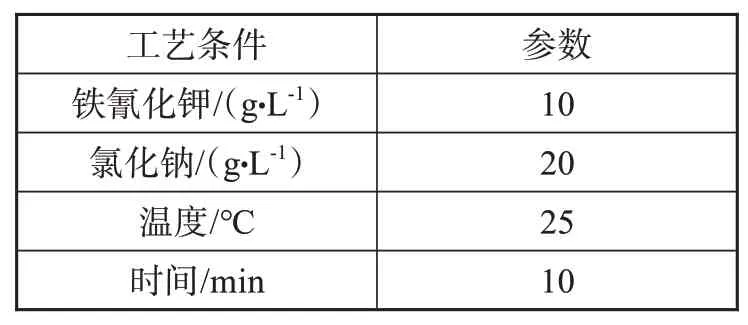

孔隙率测试溶液的组成及工艺条件如表2所示。

表2 孔隙率测试工艺参数Tab.2 Process parameters of porosity test

试片在孔隙率测试溶液中浸泡10 min,取出试片进行按公式(1)计算孔隙率。

式中:P为孔隙率,%;S0为测试显色反应面积,S为参与测试总面积,单位均为cm2。

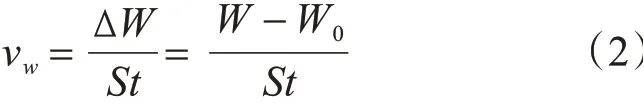

由失重法计算平均腐蚀速率,按照公式(2)计算。

式中:vw为腐蚀速率,g·m-2·h-1;ΔW=W-W0,ΔW为试样腐蚀前后的重量的变化量,g;S为试样的表面积,m2;t为试样腐蚀的时间,h。

2 结果与讨论

2.1 电位-时间曲线

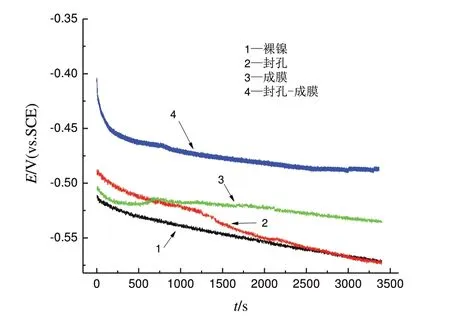

图1 为不同处理方式后的试样的开路电位-时间曲线。可以看出,不同处理条件下试样的开路电位基本上都稳定在-0.45~-0.55 V范围内,且均随着时间的延长而逐渐负移,其中成膜处理后的试样和封孔-成膜处理后的试样的开路电位随着时间的延长下降得较慢,而裸镍试样和封孔处理后的试样的开路电位随着时间的延长下降得较快。在1500 s后,裸镍试样与封孔处理后的试样的开路电位基本无差别,究其原因可能是3.5 wt.%NaCl溶液破坏了封孔效果。在同等条件下,处理后试样的开路电位均高于裸镍试样,表明其腐蚀倾向的降低,其中封孔-成膜处理后试样的开路电位最正,说明在此工艺下试样的耐蚀性最佳。

图1 不同处理方式下试样的电位-时间曲线Fig.1 Potential-time curves of samples under different treatment methods

2.2 极化曲线

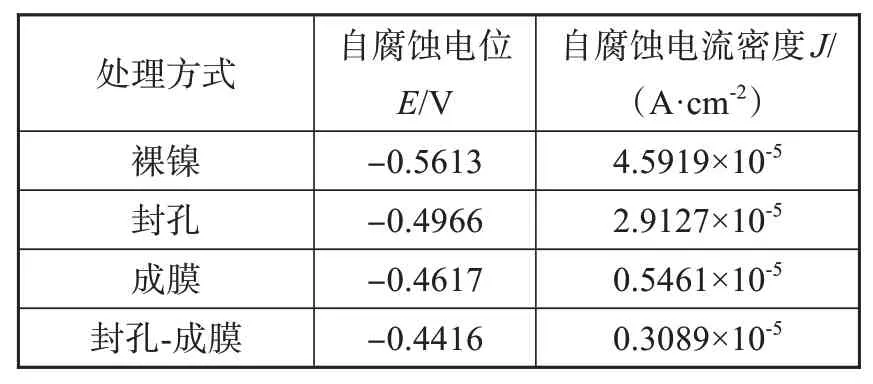

图2 为不同处理方式后的试样的极化曲线测试结果,同时对极化曲线结果进行拟合,如表3所示。可以看出,处理后试样的自腐蚀电位明显向正移动,经过封孔-成膜联合作用的试样的自腐蚀电位最正,试样腐蚀倾向最小,耐蚀性最好。

表3 极化曲线拟合结果Tab.3 The fitting results of polarization curves

图2 不同处理方式下试样的极化曲线Fig.2 Polarization curves of samples under different treatment methods

2.3 电化学阻抗

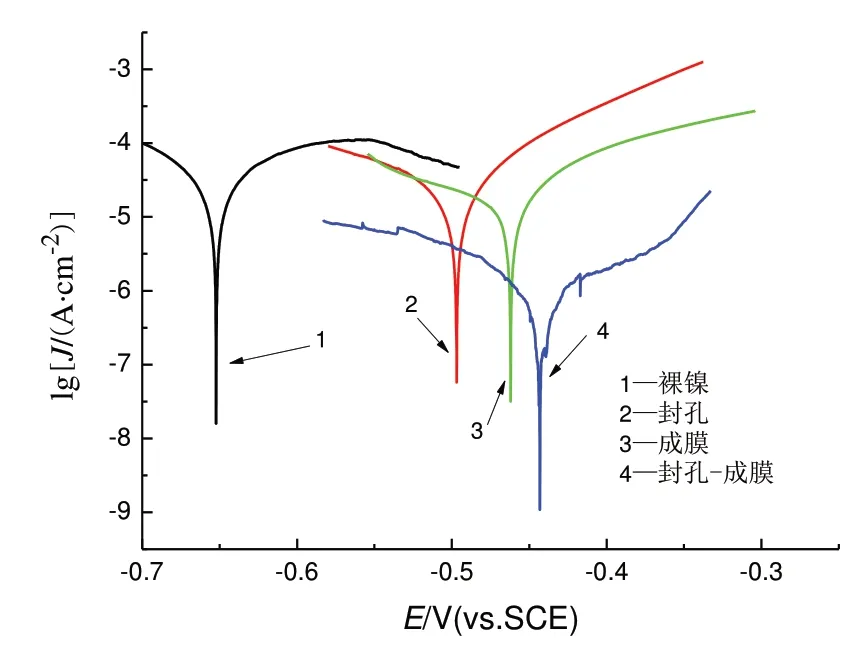

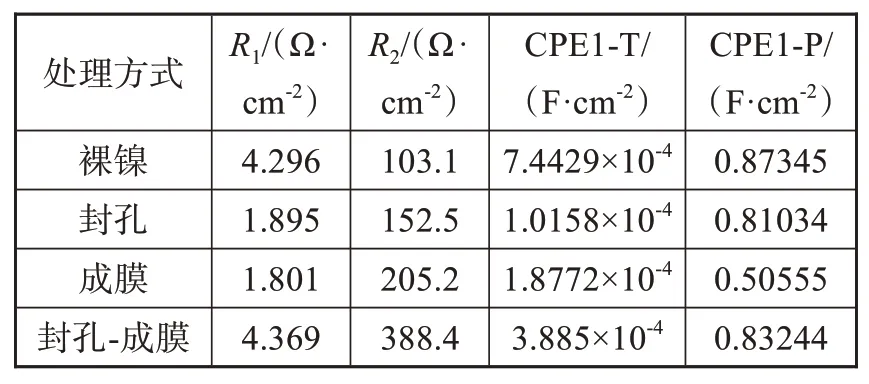

图3 显示了在3.5 wt.%NaCl溶液中用不同处理方式的样品的电化学阻抗谱图,同时进行了等效电路拟合,列出电化学阻抗谱拟合参数,如表4所示。R1为溶液电阻,R2为传质电阻,CEP表示双电层电容大小。可以看出:试样经过封孔-成膜处理后,其交流阻抗图圆弧直径要明显大于未经过其他方式处理的试样的圆弧直径。封孔-成膜处理后,增大了传质电阻,其值可达到388.4Ω·cm-2,经过成膜处理的试样传质电阻只有205.2Ω·cm-2,经过成膜处理的试样传质电阻为152.5Ω·cm-2,而裸镍试样的传质电阻为103.1Ω·cm-2。传质电阻越大表示试样的耐腐蚀性能越好,因此,封孔-成膜处理后的试样的耐腐蚀性最佳。

表4 电化学阻抗谱拟合参数Tab.4 Fitting parameters of electrochemical impedance spectroscopy

图3 试样在3.5 wt.%NaCl溶液中的阻抗谱图和等效电路Fig.3 Impedance spectrum and equivalent circuit of samples in 3.5 wt.%NaCl solution

2.4 浸泡实验

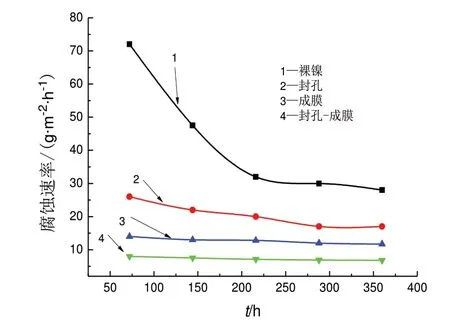

将进行不同处理后的试样在3.5 wt.%NaCl溶液中浸泡72 h、144 h、216 h、288 h和360 h,通过失重法计算腐蚀速率,结果如图4所示。

从图4可以看出,所有经过处理的试样的腐蚀速率均小于裸镍试样,腐蚀速率由小到大依次为封孔-成膜<成膜<封孔<裸镍,其中裸镍试样的腐蚀速率在初期较大,但在后期逐渐趋于平缓,封孔处理后的试样的腐蚀速率在初期稍快,后期也逐渐趋于平缓,而经过成膜处理和封孔-成膜处理后的试样的腐蚀速率在整个腐蚀周期都表现得较为平缓,且在同一时期内,裸镍试样的腐蚀速率远大于经过处理后的试样,表明在长期浸泡过程中经过处理的试样耐蚀性优于裸镍。

图4 试样在3.5 wt.%的NaCl溶液中的腐蚀速率Fig.4 Corrosion rate of samples in 3.5 wt.%NaCl solution

2.5 孔隙率测试

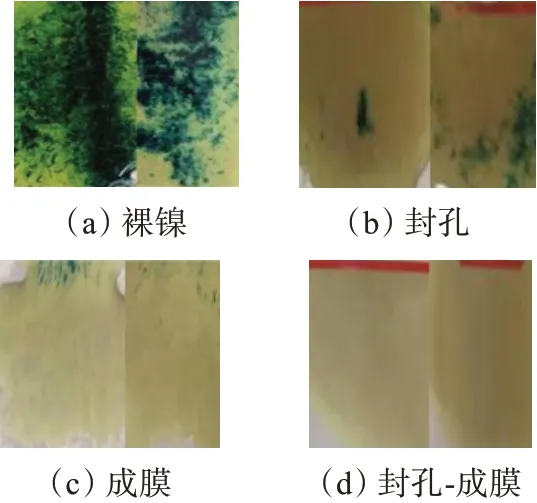

测试了经过不同处理方式后的试样的孔隙率,时间为10 min,结果如图5所示。

图5 不同处理方式下试样的孔隙率测试图Fig.5 Porosity test diagrams of samples under different treatment methods

可以看出,裸镍试样表面大面积发生显色反应,经过封孔处理的试样表面只有少量面积发生显色反应,而经过成膜处理的试样表面只有微量面积发生显色反应,经过封孔-成膜联合作用下的试样表面并未发生显色反应。因此,可以得出封孔-成膜处理后的试样的孔隙率最低,成膜处理后的试样次之,然后是封孔处理后的试样,最后为裸镍试样。

3 结论

(1)薄镍层经过封孔-成膜处理后的试样的自腐蚀电位较正,自腐蚀电流密度较低,电化学阻抗的传质电阻更大,腐蚀速率更小。

(2)经封孔-成膜处理后的薄镍层在长期浸泡过程中试样耐蚀性最佳,孔隙率测试中其孔隙率较低。