基于XFEM的双裂隙岩体冻胀裂纹扩展数值模拟研究

牛帅帅, 罗学东, 周盛涛, 蒋 楠

(中国地质大学(武汉) 工程学院,湖北 武汉 430074)

0 引 言

寒区裂隙岩体受到冻融循环作用易发生裂纹扩展并相互贯通,进而影响工程岩体稳定性[1-3]。根据岩体结构控制论,裂隙对多场耦合过程中岩体的稳定具有控制性作用,裂隙岩体的冻胀现象是一个多场耦合作用的过程。国内外对裂隙岩体的数值模拟研究主要集中在施加外部应力荷载方面,对于裂隙岩体冻胀裂纹的扩展及贯通特征的研究相对较少。开展裂隙岩体的冻胀裂纹扩展数值模拟研究对分析裂隙岩体的冻融循环作用具有重要意义。

近年来,对于低温裂隙岩体裂纹扩展机制,已有一些研究成果。文献[4]提出热-水-力耦合作用下岩体裂隙网络扩展演化机制及模拟的关键问题,指出构建裂纹扩展贯通的演化模型对裂隙网络扩展演化的研究意义重大;文献[5]提出一种建立在断裂力学原理和冻土力学基础上,通过裂缝内冰的生长来破坏多孔岩石的数学模型;文献[6]分析了不同冻胀力条件和裂隙几何形状对裂纹扩展长度等的影响;文献[7]针对含非闭合裂隙石灰岩进行冻融循环试验,发现冻胀力在缺口的顶部开始增加,使得冻胀力在缺口的更深处发展,认为冻胀力的大小取决于非闭合裂隙的几何形状;文献[8]通过在花岗岩中预制裂隙的方式,研究裂隙岩体的冻胀机理及裂纹扩展过程;文献[9-11]针对冻胀力进行系统的理论及试验研究,建立了冻胀力的理论求解模型及数值模拟计算方法;文献[12-13]基于不同倾角的含裂隙类砂岩做冻融循环试验,分析了饱和类砂岩试样的局部损伤效应及端部断裂特性;文献[14]探究了裂隙岩体冻胀扩展特征及冻融损伤规律,指出冻胀力驱动裂纹扩展受到裂隙水的冻结方式影响,冻胀裂纹开始扩展时沿着预制裂隙面共同方向扩展,之后逐渐转向短边;文献[15]通过预制不同倾角的单裂隙红砂岩试样分析冻胀力的影响因素,探究了单裂隙岩体冻胀扩展机理;文献[16]采用类砂岩试样模拟双裂隙岩体,探究冻融循环试验后不同岩桥倾角试样的裂纹扩展特征,结果表明岩桥区裂纹扩展方向受到另一条预制裂隙的影响。尽管上述研究成果中采用理论分析、试验测试等多种手段对裂隙砂岩及类砂岩等冻融损伤过程和冻胀力作用机制等问题进行了相关的研究分析,但不同岩桥参数双裂隙岩体冻胀裂纹扩展的研究较少。

本文基于扩展有限元方法 (extended finite element method,XFEM),考虑裂隙的冻胀效应,针对低温岩体裂纹扩展特征,分别建立不同岩桥几何参数及围压条件下的双裂隙试样,模拟开展了双裂隙岩体冻胀扩展试验,分析冻胀力和围压共同作用的侧向卸荷条件下裂纹扩展演化过程,探究双裂隙岩体冻胀裂纹的扩展特征和贯通规律,为冻融循环作用下裂隙岩体的裂纹扩展分析提供参考。

1 扩展有限元基本原理

1.1 XFEM

不连续体的数值模拟问题一直是岩土工程领域的热点和难点。利用单位分解方法处理岩体中裂纹[17],能够有效避免常规有限元方法对裂纹尖端极高网格密度和网格重新剖分需求,拥有较大的发展空间,其中XFEM最具有代表性。XFEM是传统有限元法的延伸,通过非连续位移模式模拟岩石裂纹的任意扩展,可用于计算岩石存在裂纹、孔隙时的非连续模型脆性断裂问题,是处理裂纹萌生扩展过程的有效数值方法。

1.2 裂纹扩展准则

XFEM中裂纹的萌生扩展是通过富集单元或裂尖单元的断裂位移实现的,因此裂纹模拟的关键是建立更加准确、适用性更强的岩石材料裂纹扩展准则。

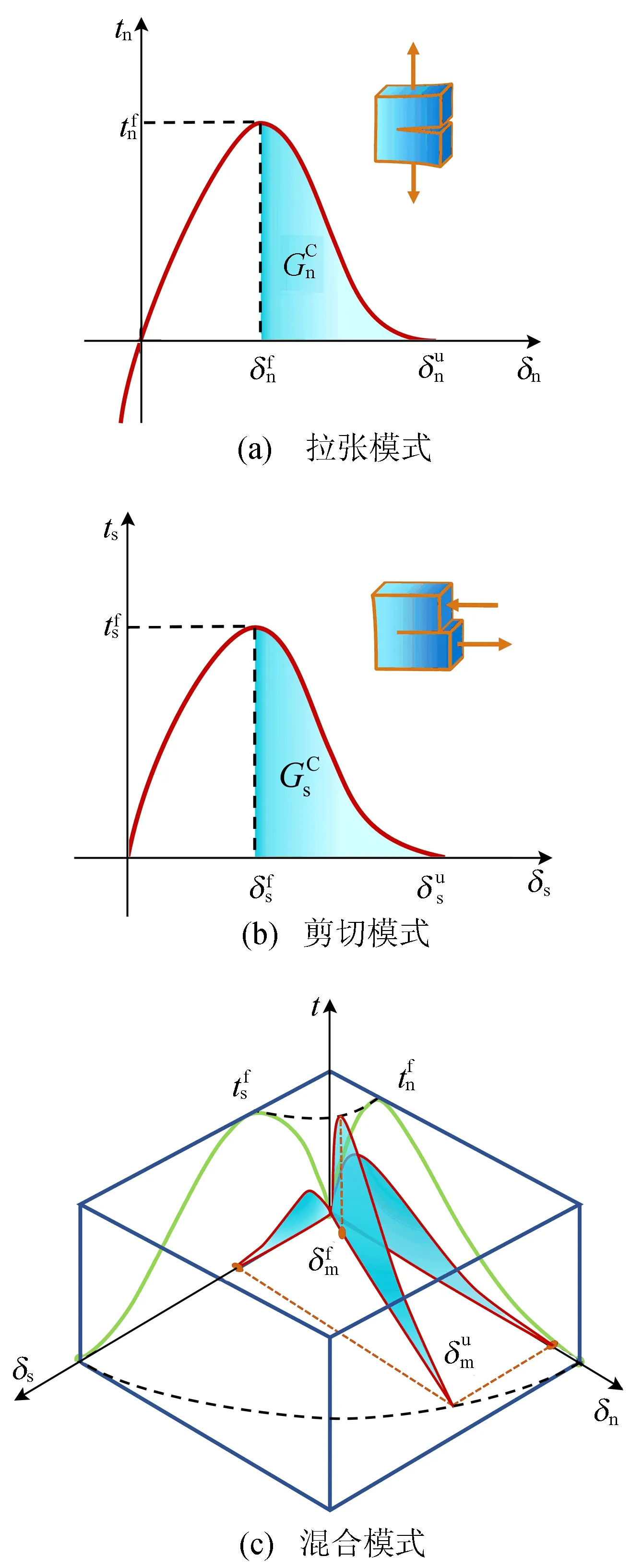

本文在低温裂隙岩体冻胀力形成消散机制相关研究基础上,考虑到低温裂隙岩体的裂纹扩展驱动力为冻胀力[11]以及断裂形式以拉张破坏模式为主[12],采用基于能量平衡的裂纹扩展准则——最大主应力准则,拉张、剪切、混合3种模式下的损伤演化情形如图1所示。最大主应力准则认为裂纹沿着最大周向拉应力达到最大值的方向扩展,当满足裂纹扩展准则时裂纹扩展。

图1 3种模式下损伤演化情形

从图1c可以看出,对于平面应变问题,一般情况下,裂纹的扩展模式为混合模式。根据Griffith能量释放率理论,采用能量控制富集单元退化的断裂模型。该模型基于幂法则 (power law),即在混合模式下富集单元的失效是由能量的幂律相互作用来控制的,而能量的相互作用导致单个模式破坏满足的公式为:

(1)

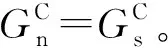

由于计算过程中模型单元的软化行为及刚度退化问题会导致收敛困难,根据裂隙岩体的裂纹扩展机制,为使模拟计算收敛性增强,选择双线型损伤演化本构模型,如图2所示。

图2 双线型损伤演化本构模型

定义混合模式下临界应变能释放率满足的关系为:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

其中,te为损伤过程中有效牵引力。

(9)

由图2和 (9) 式可知,当D=0时,富集单元处于弹性变形状态;当D=1时,富集单元失效且满足裂纹扩展准则,即裂纹扩展。

2 双裂隙岩体模型及方案

2.1 试验几何模型及物理力学参数

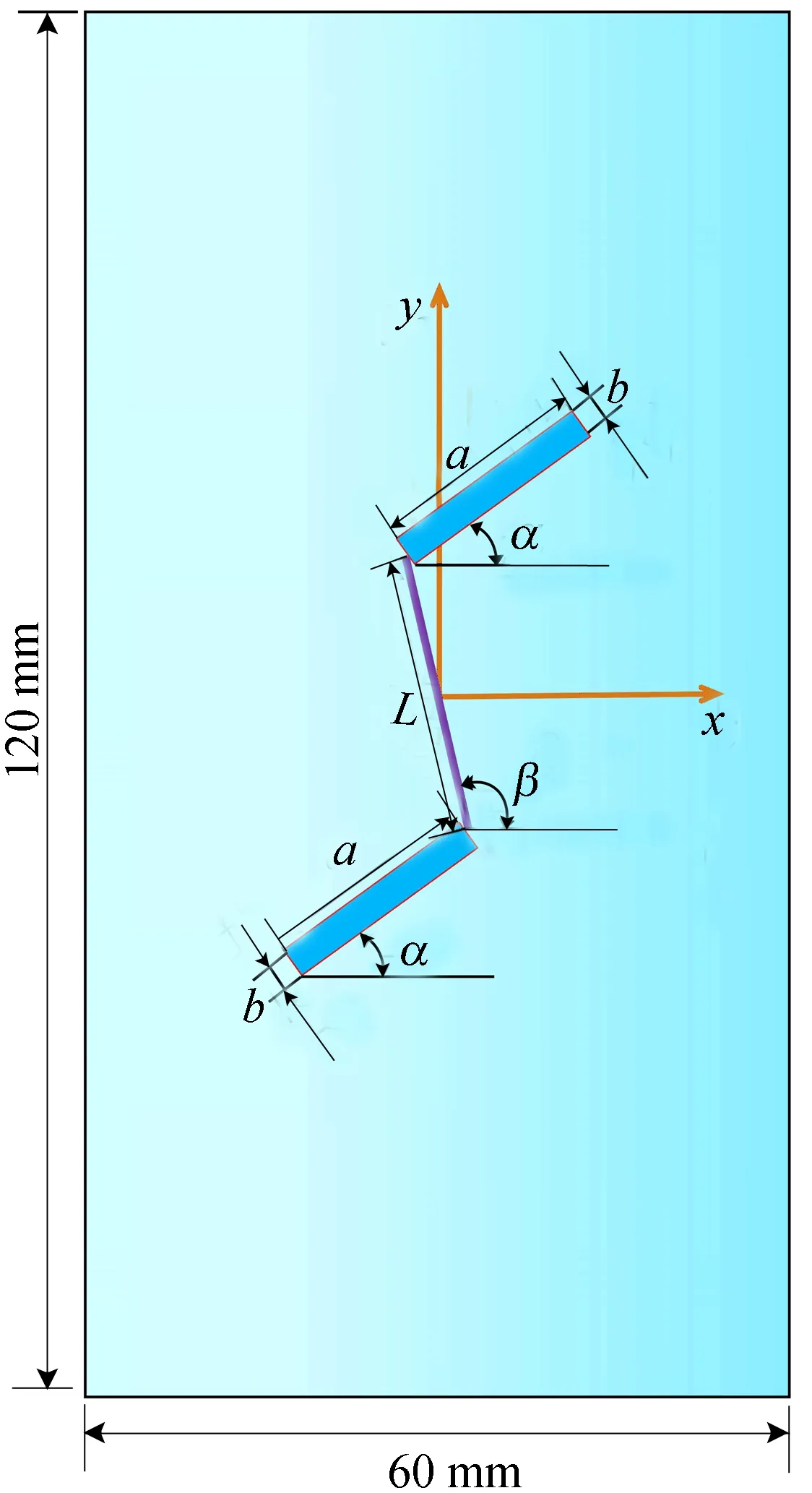

双裂隙试样模型如图3所示。

图3 双裂隙岩体基本几何参数

图3中:a为裂隙长度;b为裂隙开度;α为裂隙倾角;L为岩桥长度(预制裂隙内尖端的距离);β为岩桥倾角。为控制预制裂隙几何参数,研究岩桥几何参数对裂隙扩展的影响,本文将预制裂隙长度a固定为10 mm,预制裂隙开度b固定为1 mm,预制裂隙倾角α固定为45°。模型尺寸固定为60 mm×120 mm,2条裂隙分布于试样中部。

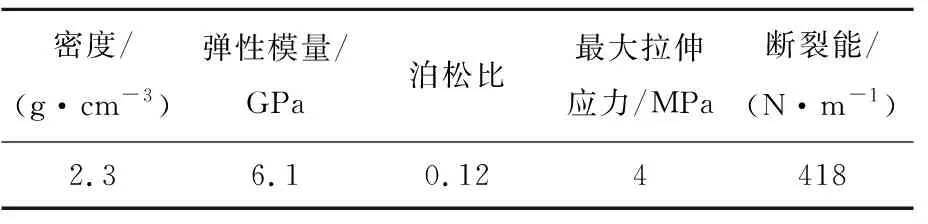

试样物理力学参数见表1所列。表1中部分力学参数无法通过试验直接测得,本文以室内试验测得的弹性模量、泊松比、单轴抗压强度等参数以及破坏模式作为校核参量,考虑冻融循环过程试样的强度损失,通过“试错法”拟合获取。

表1 模型所用物理力学参数

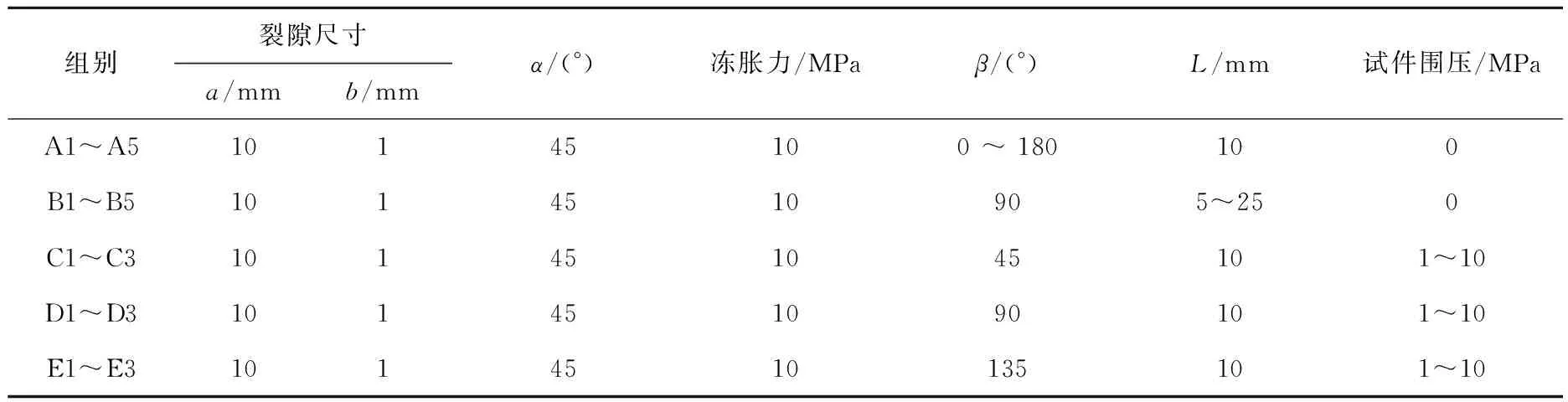

2.2 试验方案

考虑到冻胀力加载过程对裂纹扩展的影响主要与冻胀力的最大值有关[11],因此冻胀力加载选择线性加载,均匀分布于预制裂隙面上[9]。模型的单元类型均为CPE4R,对裂纹扩展区域网格进行加密处理,单元数控制在3 185~3 454之间。对于平面应变问题,采用ABAQUS非线性求解计算。设计试验方案见表2所列,试验的具体方案如下:

表2 试验设计方案

(1) 固定岩桥长度L不变,以不同的岩桥倾角β(0°、45°、90°、135°、180°)为系列,进行冻胀力加载试验,模拟双裂隙岩体冻胀力作用下裂纹的扩展特征。

(2) 固定β不变,以不同L(5、10、15、20、25 mm)为系列,进行冻胀力加载试验,模拟双裂隙岩体冻胀力作用下裂纹的扩展特征。

(3) 固定L不变,以不同的岩体围压(1、5、10 MPa)为系列,首先进行冻胀力和围压同步加载试验,当试样达到稳定后,保持内部冻胀力及轴向压力不变,进行侧向卸荷试验,模拟双裂隙岩体冻胀力作用下侧向卸荷过程裂纹的扩展特征。

3 双裂隙岩体裂纹扩展分析

3.1 岩桥几何参数对裂纹扩展的影响

3.1.1 岩桥倾角的影响

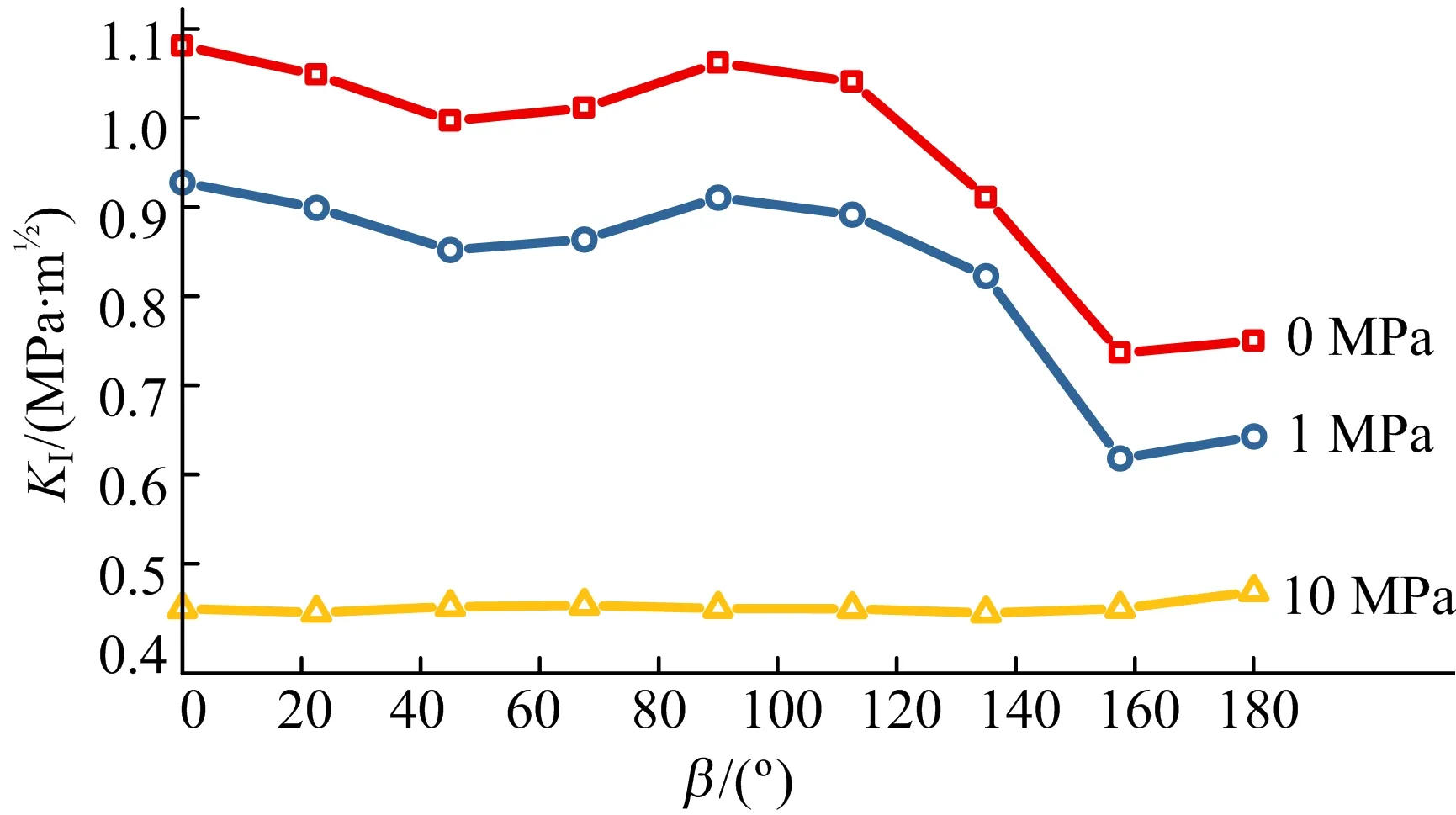

应力强度因子反映裂纹尖端应力场强弱,考虑到试样初始状态冻胀裂纹以拉裂纹[18]为主,故本文以 Ⅰ 型裂纹应力强度因子来刻画双裂隙试样的起裂特征。为方便对比,主要分析初始状态预制裂隙内尖端 Ⅰ 型应力强度因子(KⅠ)的变化规律,3种围压条件下KⅠ-β曲线如图4所示。

图4 3种围压条件下KⅠ-β曲线

围压在0~1 MPa时,β在0°~90°范围内,KⅠ小幅波动,β=45°(2条预制裂隙共面)时KⅠ最小;当β> 90°时,KⅠ随着β增加逐渐减小,在β=180°时KⅠ达到相对较低,说明裂隙内尖端受另一条预制裂隙的影响增加。围压在10 MPa时,KⅠ基本不变。

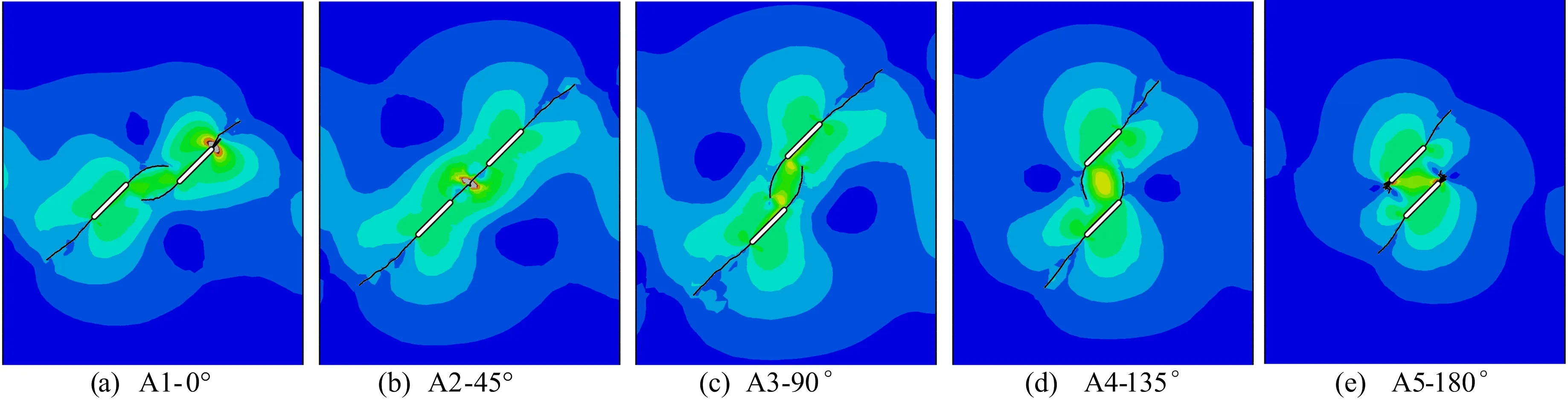

双裂隙试样在冻胀力作用下表现出与外荷载作用下不同的裂纹扩展行为,为探究不同β下试样冻胀裂纹的扩展特征,选择A组试样观察冻胀裂纹的扩展形态,如图5所示。

从图5可以看出,不同β下试样裂纹均在预制裂隙尖端萌生,主要以拉裂纹为主,预制裂隙外尖端裂纹的扩展方向与预制裂隙共面。

A1-0°试样预制裂隙内尖端裂纹的扩展方向逐渐偏向于预制裂隙位置(水平方向);A2-45°试样岩桥区裂纹贯通;A3-90°、A4-135°、A5-180°试样预制裂隙内尖端裂纹扩展的方向逐渐偏向于预制裂隙位置(轴向);A5-180°试样预制裂隙内尖端由于其KⅠ较小,岩桥区裂纹的扩展长度明显小于其他试样。

图5 不同β下双裂隙试样的裂纹扩展特征

综上所述,该系列5个试样冻胀裂纹的扩展规律与文献[12, 16]基本相同。裂纹首先沿着预制裂隙共面方向扩展,岩桥区裂纹受其他预制裂隙的干扰,扩展方向偏向于另一条预制裂隙位置,且岩桥倾角越大,偏转效应越明显。

3.1.2 岩桥长度的影响

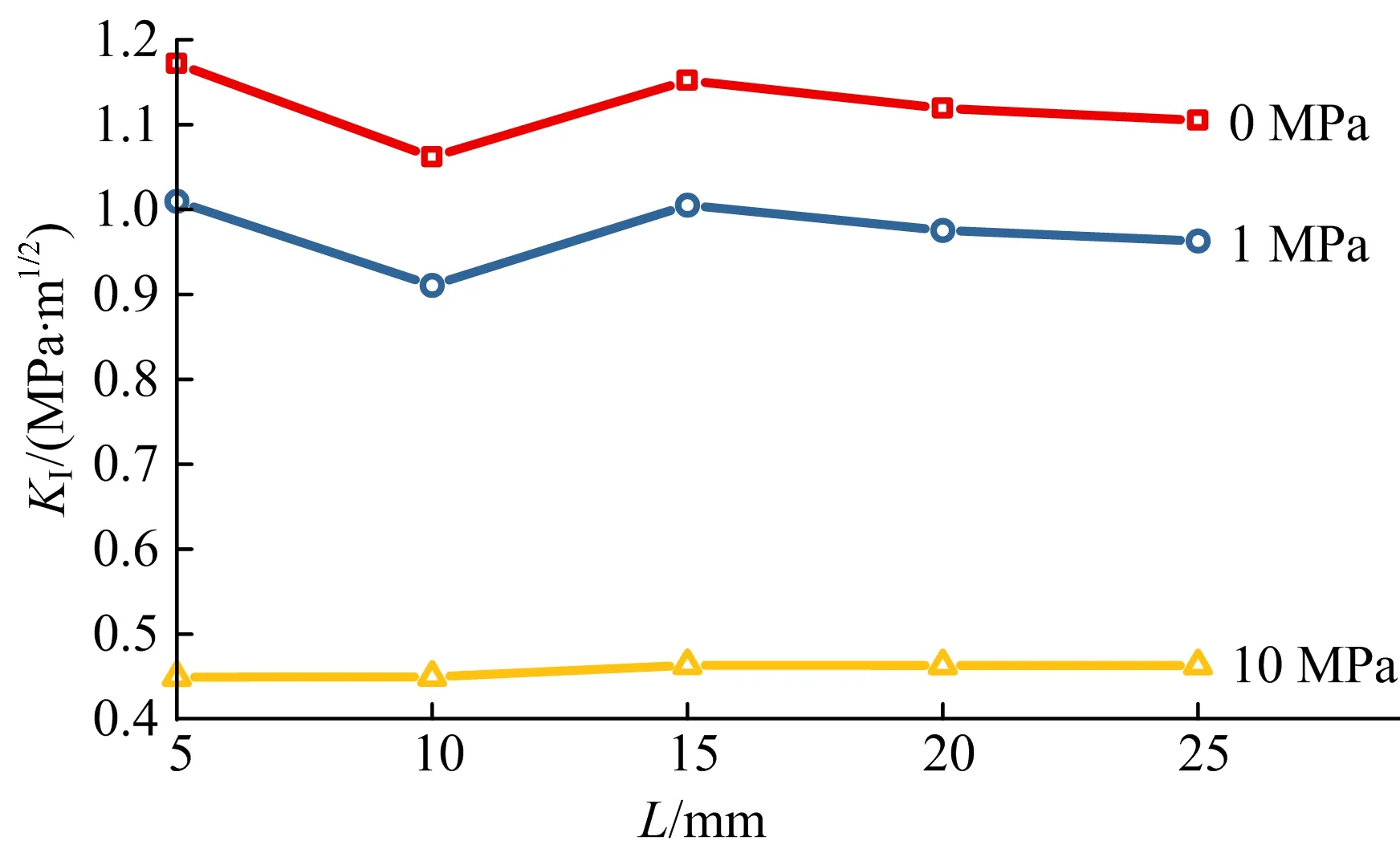

鉴于不同岩桥倾角双裂隙试样裂纹扩展模拟可行性,采用同样的方式对不同岩桥长度双裂隙试样开展数值模拟试验。本文选择岩桥倾角β均为90°、岩桥长度L不同的双裂隙试样进行冻胀裂纹的模拟预测和对比分析。首先分析初始状态预制裂隙内尖端KⅠ的变化规律,3种围压条件下KⅠ-L曲线如图6所示。由图6可知,在小于1 MPa围压条件下,L为5~15 mm时,KⅠ变化较大,L> 15 mm 时,KⅠ随L增加有减小趋势;围压为10 MPa时,KⅠ随L变化较小。

图6 3种围压条件下KⅠ-L曲线

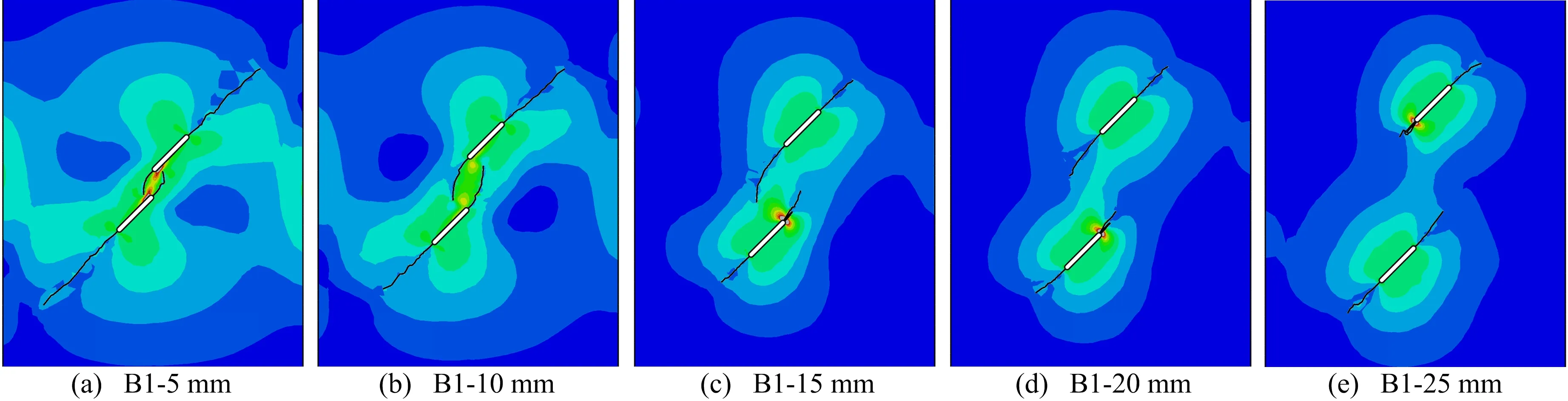

在冻胀过程中,不同L下双裂隙试样表现出相似的裂纹扩展特征,选择B组试样观察L对冻胀裂纹扩展形态影响,如图7所示。裂纹在预制裂隙尖端萌生,主要以拉裂纹为主,预制裂隙外尖端裂纹扩展方向与预制裂隙共面。B1-5 mm、B1-10 mm和B1-15 mm 预制裂隙内尖端裂纹扩展方向偏向于另一条预制裂隙位置,且L越大,岩桥区2条裂纹间距越大;B4-20 mm和B5-25 mm试样预制裂隙内尖端裂纹基本不发生偏转,说明冻胀力作用下该试样裂纹的扩展方向基本不受另一条预制裂隙的影响。

图7 不同岩桥长度双裂隙试样的裂纹扩展特征

3.2 侧向卸荷条件对裂纹扩展的影响

选择不同围压模拟分析不同β下试样侧向卸荷过程中冻胀裂纹的扩展特征。首先分析初始状态预制裂隙内尖端应力强度因子受围压影响的规律,4种β下试样KⅠ-围压曲线如图8所示。

图8 4种β下试样KⅠ-围压曲线

由图8可知,围压小于6 MPa时,围压越大,试样KⅠ越小,冻胀力对裂纹萌生具有决定性作用;围压在6~8 MPa范围内,试样KⅠ最小;当围压大于8 MPa后,随着围压增加,试样KⅠ线性增长,说明此时围压对裂纹的萌生具有主导作用。

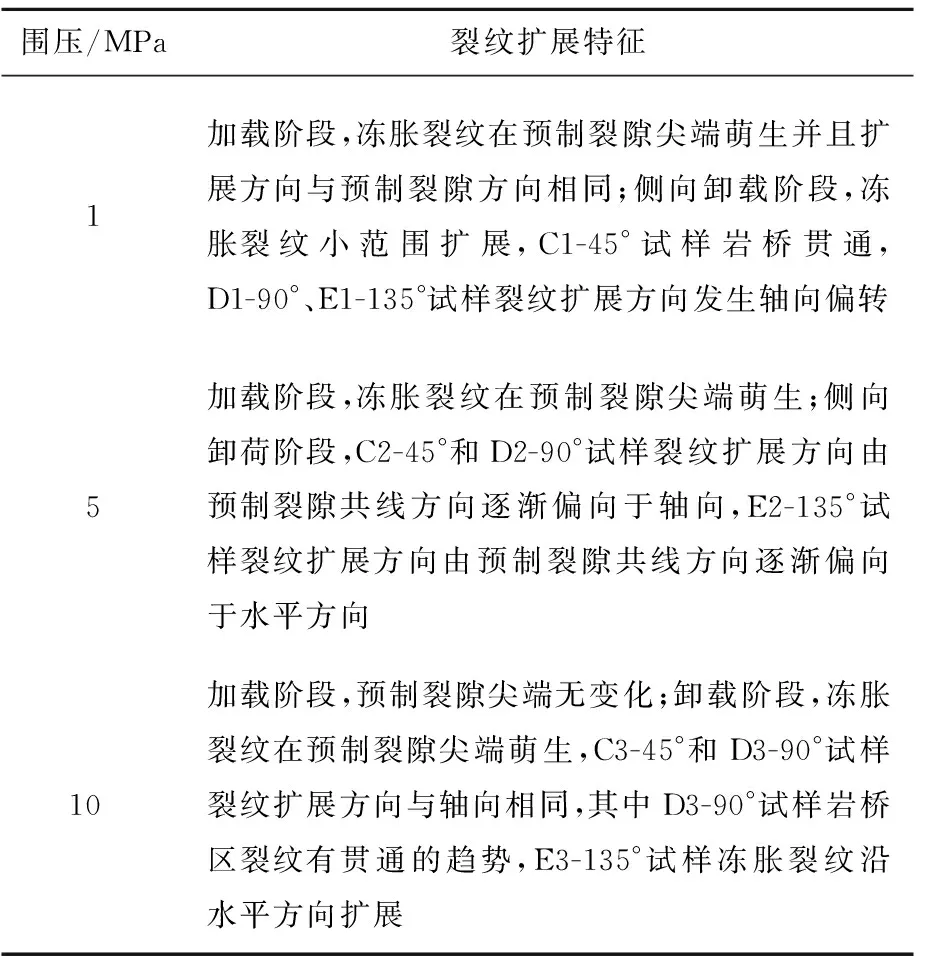

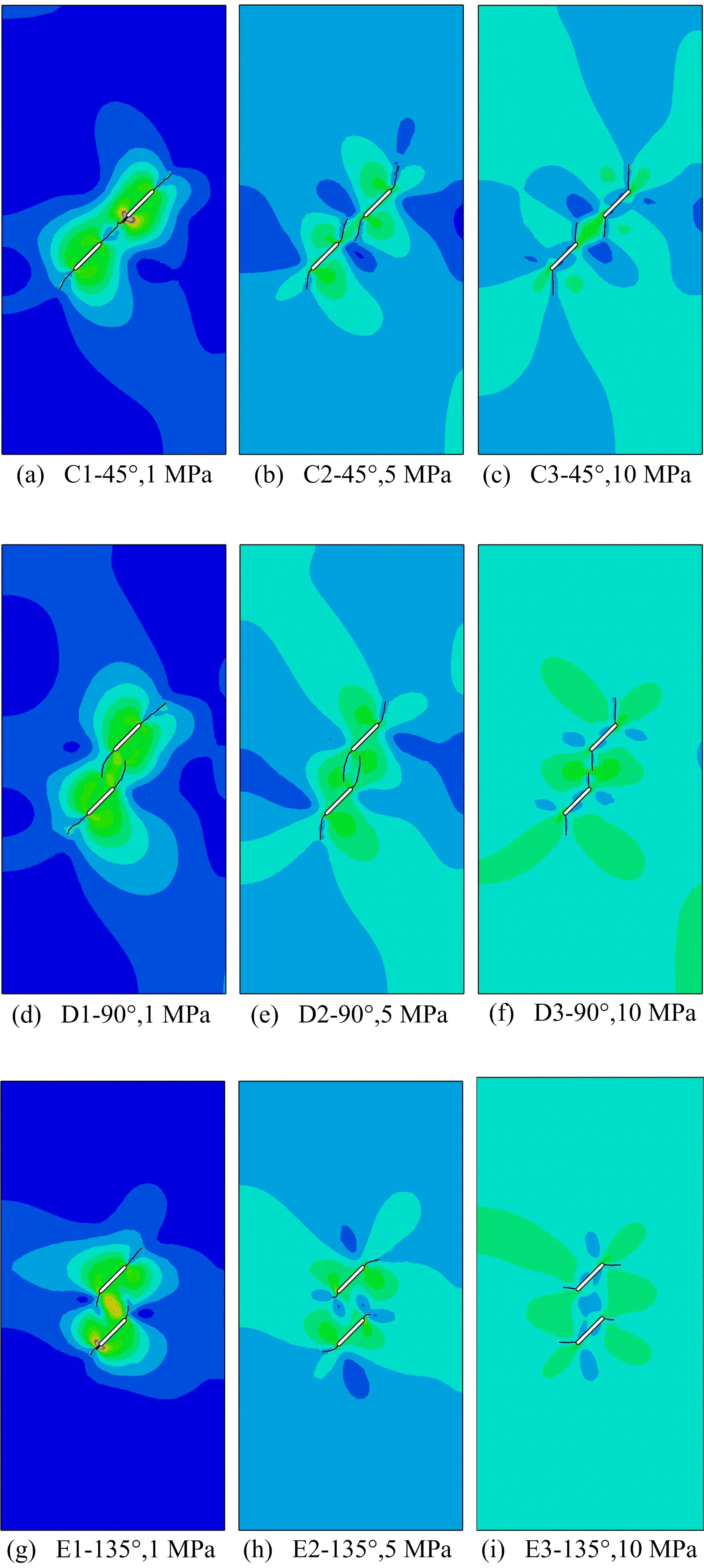

侧向卸荷过程中,不同β的试样,冻胀裂纹的扩展方向和贯通规律不同,3种围压条件下双裂隙试样裂纹扩展特征,见表3所列,如图9所示。

表3 3种围压条件下双裂隙岩体裂纹扩展特征

图9 3种围压条件下双裂隙试样裂纹扩展特征

裂纹萌生位置和裂纹扩展方向受到围压大小的影响,当围压为1 MPa时,裂纹的扩展模式以拉张模式为主,岩桥区裂纹贯通或者向另一条预制裂隙位置偏转;当围压为5 MPa时,裂纹的扩展模式以拉张模式为主,当侧向卸荷足够小时,裂纹扩展模式由拉张模式变成拉剪混合模式;当围压为10 MPa时,裂纹扩展模式为拉剪混合模式。

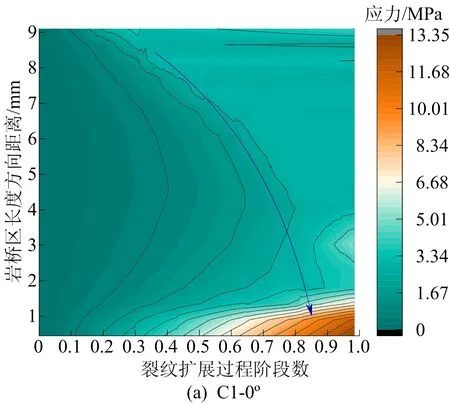

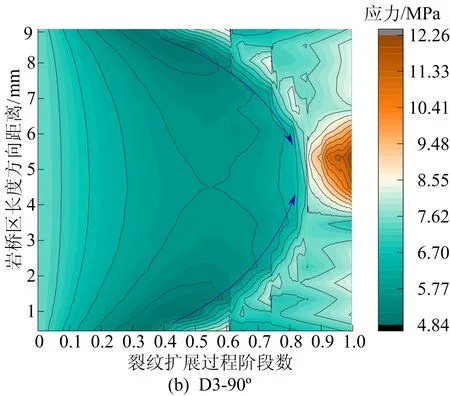

岩桥区冻胀裂纹的贯通规律是双裂隙试样裂纹扩展研究的重点,试样岩桥区长度方向裂纹扩展阶段数与应力关系等高线如图10所示。

由图10a可知,随着裂纹扩展过程阶段数增加,岩桥区两侧预制裂隙内尖端应力逐渐升高,当应力值达到阈值且满足裂纹扩展准则时,裂纹开始萌生,并随着裂尖应力增加,不断沿着预制裂隙共面方向扩展;当裂纹扩展过程阶段数大于0.8时, 从2条预制裂隙尖端萌生的裂纹在岩桥区长度方向路径小于1 mm处贯通,从而产生在预制裂隙内尖端位置贯通的裂纹扩展现象。

图10 试样岩桥区长度方向裂纹扩展阶段数与应力关系等高线

由图10b可知,初始阶段岩桥区应力值均较高,侧向卸荷过程中预制裂隙内尖端的应力先减小后增加,当应力值增加过程中达到阈值且满足裂纹扩展准则,裂纹开始萌生,并随着裂尖应力增加,不断沿着岩桥区轴向扩展;裂纹扩展过程阶段数大于0.8时,从2条预制裂隙尖端萌生的裂纹在岩桥区长度方向路径为5 mm处有贯通的趋势,从而产生岩桥中部位置贯通的的裂纹扩展现象。

4 结 论

本文基于XFEM,通过改变岩桥的几何参数及围压条件,分别开展裂纹冻胀扩展试验及侧向卸荷试验,模拟了双裂隙试样的裂纹扩展过程,分析了不同条件下双裂隙岩体冻胀裂纹的扩展特征,得出以下结论:

(1) 冻胀力作用下,裂纹在预制裂隙尖端萌生,沿着预制裂隙共面方向扩展。岩桥区裂纹在一定的岩桥长度内受到另一条预制裂隙的影响,导致裂纹扩展方向发生偏转。

(2) 岩桥几何参数不同,岩桥区冻胀裂纹的扩展长度和方向不同,呈现出不同的冻胀扩展规律。岩桥倾角为45°的试样沿着预制裂隙共面的方向扩展贯通;岩桥倾角为180°的试样岩桥区裂纹最短;岩桥长度为25 mm的试样裂纹扩展基本不受另一条预制裂隙的影响;岩桥倾角越大,岩桥长度越小,岩桥区冻胀裂纹受应力影响越明显,裂纹扩展方向越易偏转。

(3) 侧向卸荷试验过程中,不同岩桥倾角的试样冻胀裂纹在岩桥区呈现不同的扩展贯通模式。随着试样初始围压增加,冻胀裂纹扩展模式由拉张模式向拉剪混合模式转变,裂纹扩展方向也发生水平或轴向偏转;岩桥倾角为45°的试样在1 MPa围压条件下,岩桥区裂纹沿着预制裂隙共面方向贯通;岩桥倾角为90°试样在10 MPa围压条件下,裂纹沿着轴向贯通。