离子束刻蚀改善光通信滤光膜均匀性的研究

张静,刘海成,付秀华,2,王升耆,杨飞

(1 长春理工大学 光电工程学院,长春 130022)

(2 长春理工大学中山研究院,广东 中山 528436)

(3 光驰科技(上海)有限公司,上海 200444)

(4 中国科学院长春光学精密机械与物理研究所,长春 130033)

0 引言

光通信技术的飞速发展对通信器件的需求不断增加,密集波分复用技术(Dense Wavelength Division Multiplexing,DWDM)可以使光纤通信系统的容量成倍增加,具有广阔的应用前景。窄带滤光膜在光纤通信的复用与解复用器件中起到重要作用,如何设计并制备通带窄、通带内波纹小、插入损耗低、截止带的透射隔离度大、尺寸大、效率高满足现代光通信技术要求的窄带滤光膜,成为行业内亟待解决的问题。

2016 年,SCHOLTZ L 等研究了界面粗糙度和温度变化对下一代密集波分复用无源光网络(Dense Wavelength Division Multiplexing Passive Optical Networks,DWDM-PON)的下游通道阻塞滤波器最终透射率的影响[1]。2019 年,KATIA S 等针对多空间模式光子计数检测器抑制光学背景噪声这一需求,设计了在1 550 nm 处插入损耗小于0.7 dB 的窄带滤波片,并对频谱带宽、空间带宽、滤波器插入损耗和温度引起的性能变化进行了研究[2]。2019 年,石澎等采用离子束溅射技术,设计了含有12 个谐振腔的带通滤光膜,分析并解决了耦合层膜厚监控的问题[3]。2019 年,张金豹等基于规整全介质窄带滤光膜系初始结构,利用薄膜厚度误差修正因子阶跃式微小跃变思想,对变形光谱曲线进行拟合反演[4]。

目前国内外对DWDM 滤光膜的研究较为成熟,但多数采用溅射成膜的方式,对于热蒸发制备DWDM滤光膜的报道较少,热蒸发成膜时膜料沉积速率大,所用时间相对较少,具有研究意义。但是由于沉积速率大,对膜厚监控系统的精度与灵敏度提出了更高的要求。此外,DWDM 膜系的敏感度高,如果采用传统的修正板调节膜厚均匀性的方法,由于镀膜时间长、真空室内温度高等原因,修正板会产生变形,导致控制精度难以满足要求。因此,本文对采用热蒸发方式制备DWDM 滤光膜时,如何提高有效镀膜面积,制备符合要求的DWDM 滤光膜展开研究。

1 膜系设计

1.1 基板选择

根据Takashashi(热膨胀应力)模型,当膜层的聚集密度足够大时,可以忽略薄膜柱状结构空隙吸潮和解吸潮造成的中心波长漂移[5]。此时影响滤光片温度稳定性的主要因素有膜层自身的温度特性和由于膜层与基板热应力不匹配所导致的膜层厚度和折射率的变化。根据Takashashi 模型[5],滤光片温度稳定性(单位:nm/℃)可以表示为

式中,n0、d0为起始温度T0时膜系的折射率和厚度,nT、dT为温度变化为T时膜系的折射率和厚度,有

式中,NT为温度T时膜系等效折射率,PT为温度T时膜层聚集密度,P0为膜层聚集密度,N0为膜系等效折射率,δ为折射率温度系数,α为基板线膨胀系数,β为膜系线膨胀系数,s为泊松比。根据对称膜系等效层思想可以将多腔膜系近似等效为单腔膜系,其中1 557 nm 处,Ta2O5折射率为2.13,SiO2折射率为1.46,膜系线膨胀系数为5.0×10-7/℃,折射率温度系数为1×10-5/℃,聚集密度近似等于1,泊松比为0.12[6]。

借助Matlab 软件,可知当基板线性膨胀系数约为(111~118)×10-7/℃时,可有效降低滤光片的温度漂移。因此选择OHARA 生产的WMS-15 作为基板,直径为95 mm,折射率为1.52,线膨胀系数为114×10-7/℃。膜厚监控系统的光谱宽度对窄带滤光片的监控误差产生重要影响[7],因此本文膜厚监控系统使用激光光源,为了抑制激光的干涉效应将基板非镀膜面进行磨砂处理。

1.2 膜系设计

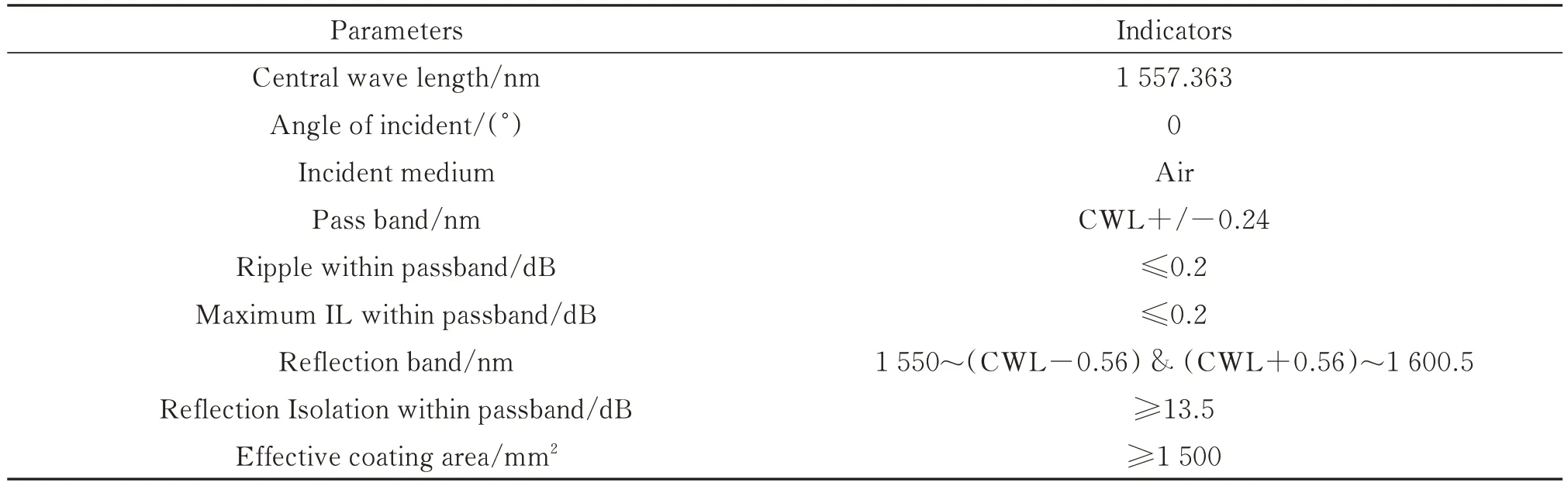

DWDM 窄带滤光膜技术要求如表1 所示。

表1 窄带滤光膜技术要求Table 1 Technical requirements for narrowband filter film

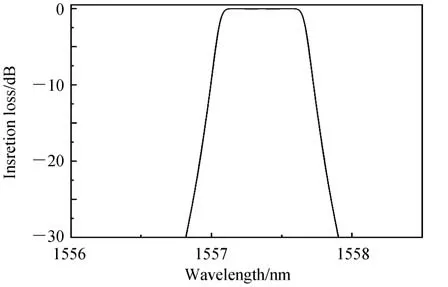

根据DWDM 滤光片技术要求,以单腔F-P 膜系为基础,以反射层反射率大的单腔膜系为中心,在其外侧串联多个低反射率的单腔膜系[8]。并在规整膜层外侧叠加少量非规整膜层[9],对非规整膜层进行优化,优化后的理论膜系为:Sub|3L(HL)76L(LH)7L(HL)86L(LH)8L(HL)86L(LH)8L(HL)86L(LH)8L(HL)76L(LH)6L1.271H1.421L|Air。其中H 表示Ta2O5,L 表示SiO2,Sub 表示基板WMS-15,Air 表示空气。理论膜系光谱曲线如图1 所示,中心波长为1 557.363 nm,-0.2 dB 处带宽为0.52 nm,通带最大插入损耗为0.02 dB,通带波纹为0.01 dB,-13.5 dB 处带宽为0.79 nm,反射带插入损耗大于20 dB,符合滤光膜技术要求。

图1 DWDM 理论设计曲线Fig.1 DWDM theoretical design curve

2 膜层均匀性研究

2.1 蒸发特性研究

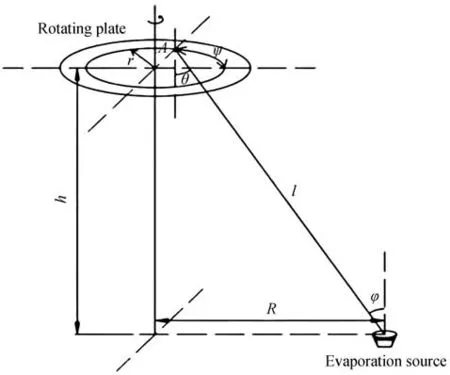

实验设备为光驰科技(上海)有限公司 OTFC-1100TBI 真空镀膜机,配备双180°电子枪、D600 mm 双环坩埚、聚焦型RF 离子源、14 点晶控探头、TSL-550 可调谐激光光源及其配套的直接光控系统。根据电子束余弦蒸发理论,小平面蒸发源膜厚公式为[10]

式中,m为蒸发材料的总质量,θ为镀膜面法线与连接蒸发源和镀膜表面的直线所构成的角度,φ为面源法线与连接蒸发源和镀膜表面的直线所构成的角度,μ为蒸发材料密度,l为蒸发源与镀膜面元之间的距离[10]。对于旋转平面夹具,其几何配置如图2 所示,则各个量的几何关系为

图2 旋转平面夹具几何配置Fig.2 Rotating plane fixture geometry configuration

式中,h为夹具所在平面与蒸发源所在平面的垂直距离,l为夹具上任意点A到蒸发源的直线距离,点A所在圆的半径为r,R为蒸发源中心与夹具中心的水平距离,点A在圆周上转过的角度为ψ[11]。

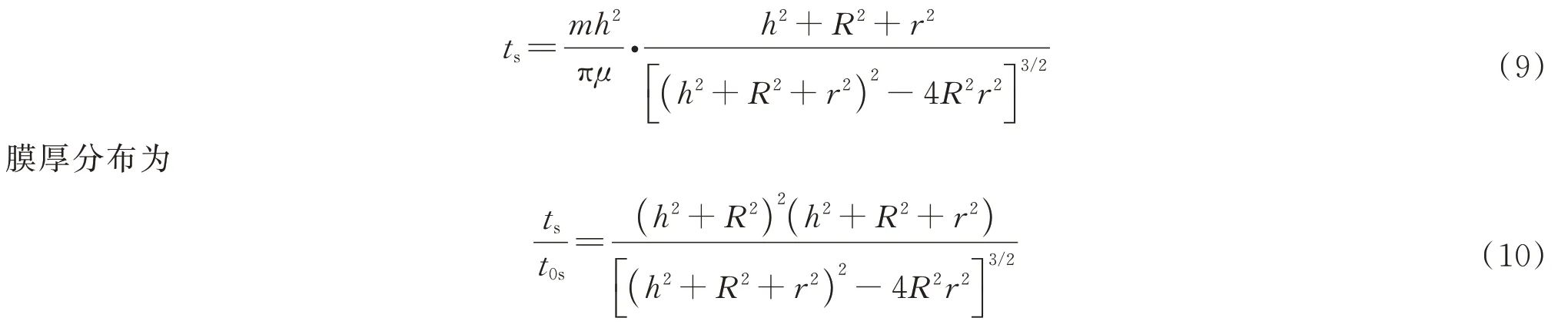

将式(6)、(7)带入式(5)中,可得面源的厚度公式为

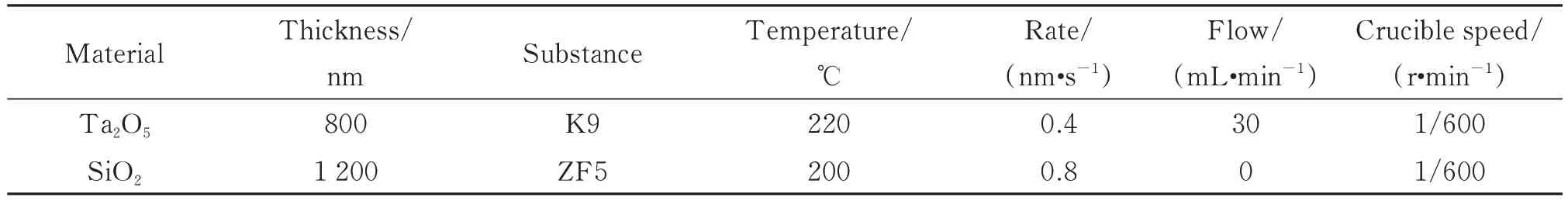

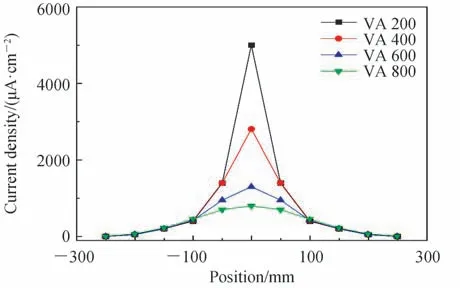

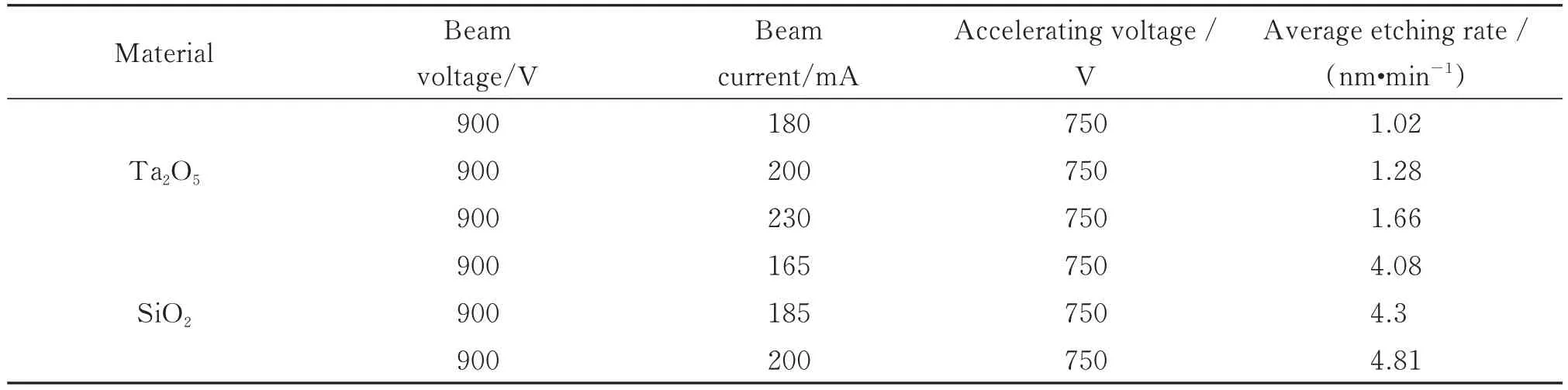

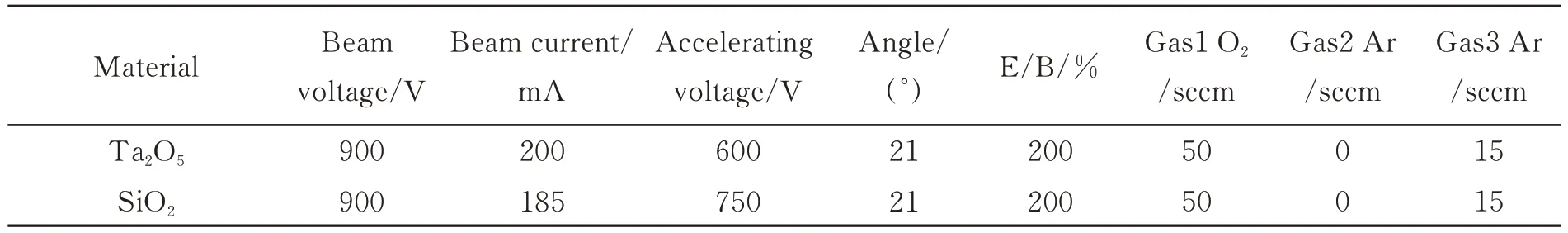

在无离子源辅助的条件下分别沉积SiO2和Ta2O5单层膜,工艺参数如表2 所示,利用LRMS-600PI 显微分光仪进行测量,沿基板直径方向取18 个点,每两点间隔5 mm,通过各测量点位波长的偏差反映薄膜光学厚度的偏差[12],并对测量数据进行归一化处理,归一化处理公式为

表2 两种材料工艺参数Table 2 Process parameters of two materials

式中,λi为基板上各点实际测量的波长,λ0为基板中心处波长。理论与实际膜厚分布如图3 所示,纵坐标为相对波长,横坐标为测量点位置,随着测量点位由基板中心向边缘移动,膜层厚度逐渐减小,理论曲线与实际曲线存在较明显差异。原因在于实际蒸发时材料的蒸发特性受电流、光斑位置等因素的影响,呈现非余弦分布。膜厚均匀性计算公式为

图3 两种材料无离子源辅助时理论与实际膜厚分布Fig.3 The theoretical and actual film thickness distribution curves of the two materials without ion source assistance

式中,λM为测量波长最大值,λm为测量波长最小值,λa为基板各点波长平均值。不使用离子源辅助成膜时,Ta2O5均匀性为0.40%,SiO2均匀性为0.66%,且两种材料膜厚分布均为中心厚边缘薄。

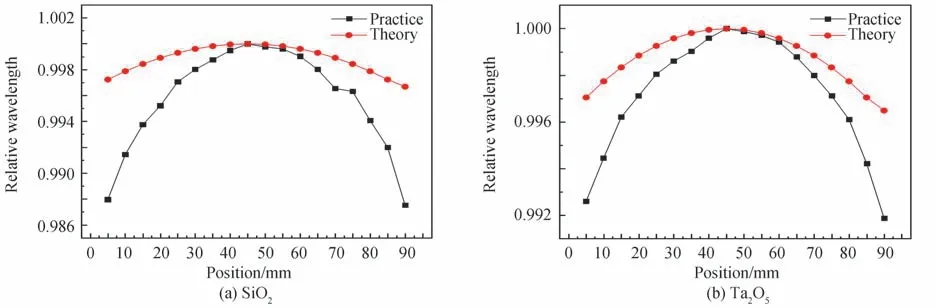

2.2 离子源辅助沉积对膜层均匀性的影响

由于窄带滤光膜的技术要求十分严格,基板上的厚度变化通常超出容差范围,传统的镀膜工艺技术难以满足要求[13]。为了提高有效镀膜面积,在成膜过程中根据离子束刻蚀原理,利用聚焦型离子源对基板上已沉积的薄膜进行刻蚀,聚焦型离子源的能量分布为中心强边缘弱,膜厚分布为中心厚边缘薄,借助刻蚀速率与薄膜沉积速率两者特性的不同进行膜厚均匀性修正。聚焦型离子源采用特殊平面结构,并将筛网的厚度由0.5 mm 增加至0.8 mm,既保证了离子源长时间工作时离子束的稳定性,又有利于离子束汇聚。离子源在基板所在平面的聚焦直径约为120 mm,离子源充氧气,中和器充氩气,离子源挡板在每层薄膜蒸镀前2 s打开,蒸镀结束后关闭。

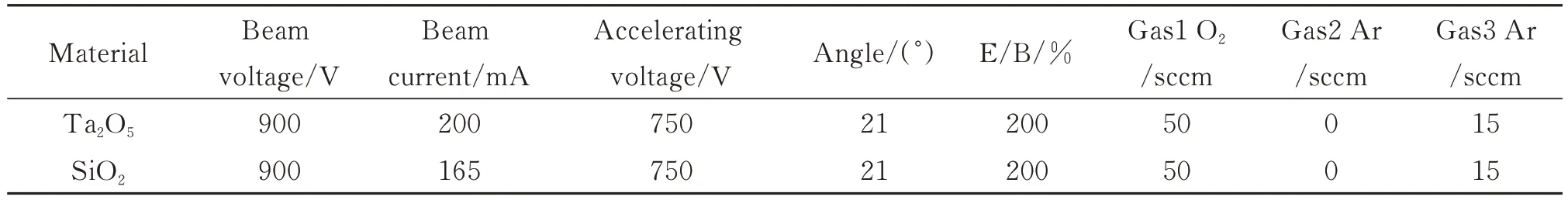

离子源参数如表3 所示,分别沉积单层SiO2和单层Ta2O5,结果如图4 所示,两种材料单层膜的均匀性均有较大的改善,其中Ta2O5均匀性从0.40%提高到0.05%,SiO2均匀性从0.66%提高到0.11%。离子源辅助条件下,从基板中心到基板边缘,膜层厚度先变薄后变厚。由于夹具对离子束产生干扰,离子在基板边缘处发生无序化碰撞,导致靠近基板外侧膜层的均匀性变差。

表3 离子源参数Table 3 Ion source parameters

图4 两种材料在离子源辅助和无离子源辅助下的膜厚分布曲线Fig.4 Film thickness distribution curves of the two materials with and without ion source assistance

2.3 离子源参数对膜层均匀性的影响

在验证了离子源修正膜层均匀性可行性的前提下,采用控制变量法,依次研究离子源加速电压、离子源电压和离子源电流对于膜层均匀性的影响。

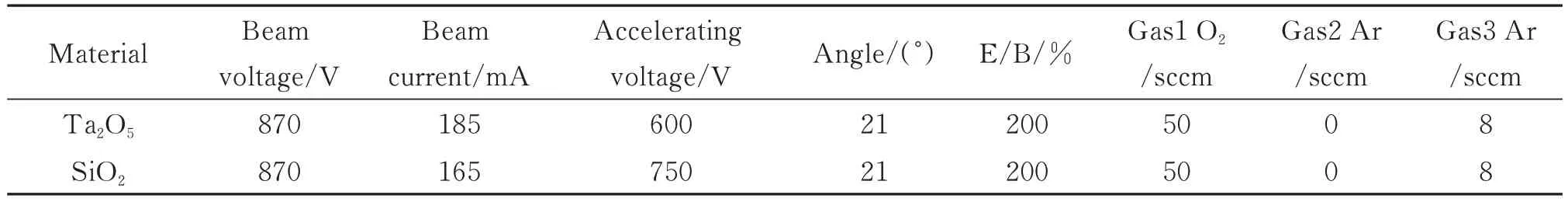

2.3.1 离子源加速电压对膜层均匀性的影响

离子源加速电压(Accelerating Voltage,VA)会对离子源能量的空间分布造成影响,如图5 所示,随着离子源加速电压的增大,离子束的分布会逐渐趋于平缓,导致离子的入射角随着加速电压的改变而发生变化,随着加速电压的增大,离子束的发散角度会增大。

图5 聚焦型离子源不同加速电压对应的能量分布曲线Fig.5 The energy distribution curve corresponding to different acceleration voltages of the focused ion source

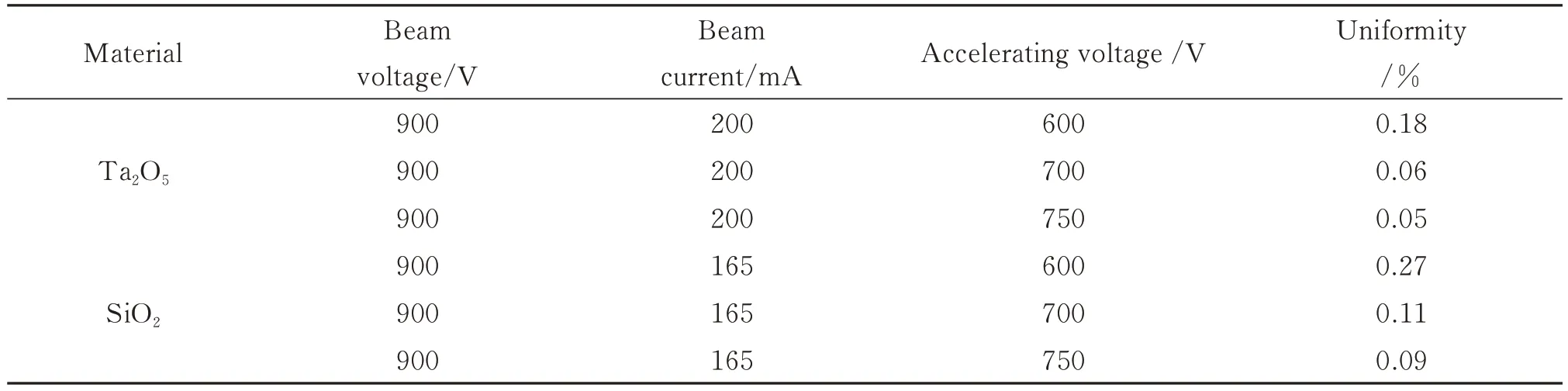

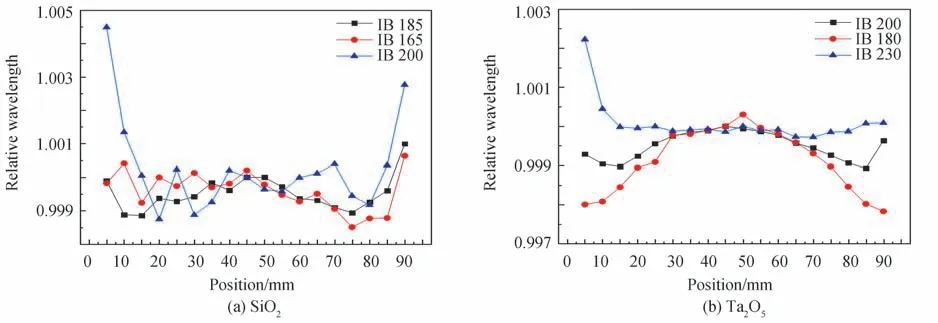

过高的离子源加速电压会导致离子源刻蚀速率分布曲线与膜厚分布曲线的匹配度降低,不利于均匀性的修正。因此,在合适的范围内改变离子源加速电压进行实验,如表4 所示。随着离子源加速电压的增大,两种材料的均匀性逐渐提高。原因在于离子源电流恒定,则离子源发射的离子数目维持稳定,离子源加速电压升高,导致原本集聚在筛网中间的离子向筛网边缘移动,使得到达基板中心的离子数目减少,刻蚀速率减小,而到达基板边缘的离子数目增多,刻蚀速率增大,膜层均匀性提高。此外,从图6 中可以看出,随着加速电压的升高,加速电压对离子束中离子空间分布的影响逐渐降低,导致加速电压对于两种材料膜层均匀性的影响逐渐降低。SiO2和Ta2O5离子源加速电压值为750 V 时,SiO2和Ta2O5的膜层均匀性分别为0.09%和0.05%,膜层均匀性相对较好,因此选择750 V 为两种材料离子源的加速电压。

表4 不同离子源加速电压下两种材料的均匀性Table 4 Uniformity of the two materials under different ion source acceleration voltages

图6 膜层均匀性与离子源加速电压的对应关系Fig.6 Correspondence between film uniformity and ion source acceleration voltage

2.3.2 离子源电压对膜层均匀性的影响

离子源电压(Beam Voltage,VB)的改变对离子束的影响如图7 所示,离子源电压影响着离子束能量。在一定范围内,随着电压的增大,离子束能量逐渐提高。

图7 不同离子源电压下离子源的能量分布Fig.7 The energy distribution of the ion source under different ion source voltages

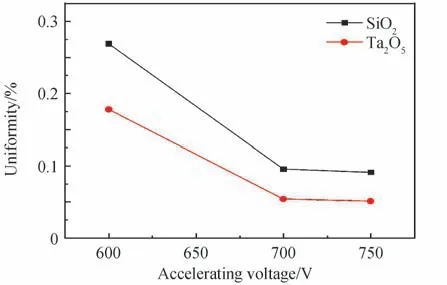

在两种材料加速电压均为750 V,SiO2和Ta2O5离子源电流值分别为165 mA 和200 mA 的条件下,如表5 所示,改变离子源电压,研究离子源电压对于膜层均匀性的影响,膜厚分布曲线如图8 所示。随着离子源电压的增大,膜层均匀性有所改善,离子源电压由600 V 提高到900 V,Ta2O5膜层均匀性由0.17%提升到0.05%,SiO2膜层均匀性由0.18%提升到0.09%。原因在于随着离子源电压的升高,由离子源产生的离子具有更高的能量,导致与离子发生碰撞的气相膜料分子获得更高的动能,有利于膜料分子吸附基板表面后在基板表面向不同方向扩散。SiO2和Ta2O5离子源电压值为900 V 时,膜层均匀性相对较好,因此选择900 V为两种材料离子源的电压值。

表5 不同离子源电压下两种材料的均匀性Table 5 Uniformity of the two materials under different ion source voltages

图8 不同离子源电压下两种材料的均匀性Fig.8 Uniformity of the two materials under different ion source voltages

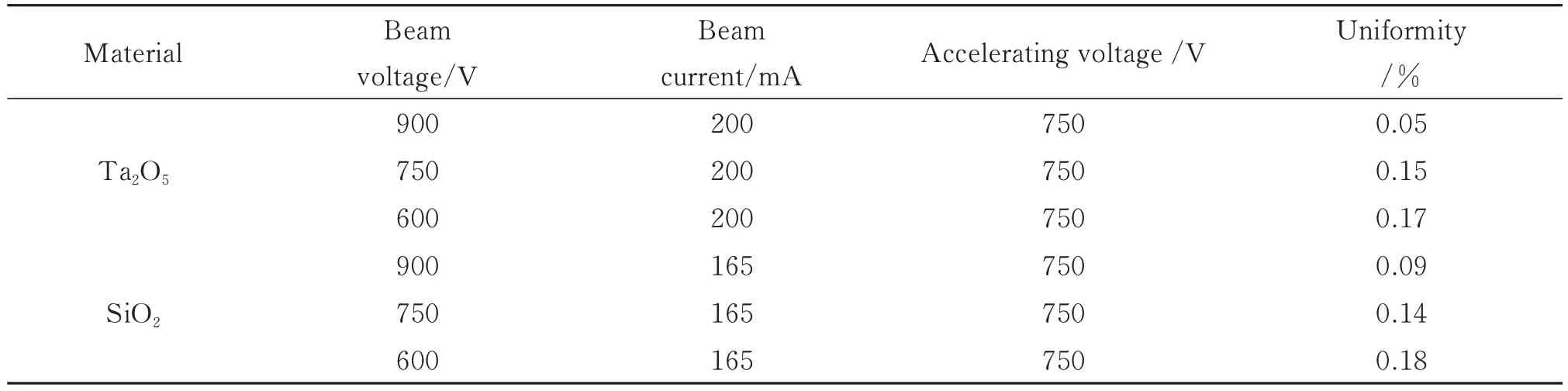

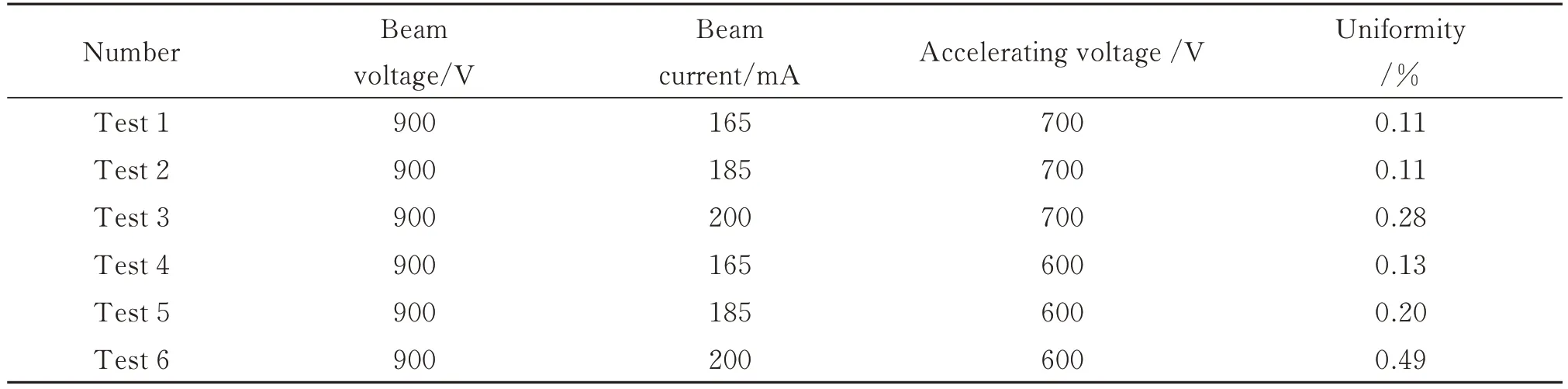

2.3.3 离子源电流对膜层均匀性的影响

离子源电流值(Beam Current,IB)影响离子束流密度,离子束流密度反映单位时间单位面积上离子数量的多少[14]。在离子源电压为900 V,加速电压为750 V 的条件下,改变离子源电流,分别沉积SiO2和Ta2O5单层膜,膜厚均匀性如表6 所示,相对波长分布如图9 所示。随着离子源电流值的增加,Ta2O5单层膜的均匀性先下降后上升,膜厚分布趋势发生变化,而SiO2单层膜的均匀性逐渐变差,原因在于离子束对于两种材料的刻蚀速率不同。从表6 中可以看出,SiO2和Ta2O5离子源电流值分别为165 mA 和200 mA 时,膜层均匀性为别为0.09%和0.05%,均匀性较好。因此确定SiO2和Ta2O5离子源电流值分别为165 mA 和200 mA。

图9 不同离子源电流下两种材料膜厚分布曲线Fig.9 Film thickness distribution curves of two materials under different ion source currents

表6 不同离子源电流下两种材料的均匀性Table 6 Uniformity of the two materials under different ion source currents

在基板的一侧选择内中外三个点,每两点间隔10 mm,分别测试Ta2O5与SiO2在三组不同离子源参数下单层膜的刻蚀速率如表7 所示,刻蚀速率分布如图10 所示。Ta2O5与SiO2的刻蚀速率随着离子源电流的增加而增大,由内至外刻蚀速率逐渐减小,这是因为随着离子源电流的增加,离子束流密度增大,在相同时间内轰击膜层的离子数量也会增加。同时因为离子源离子束的分布呈现中间强、边缘弱的趋势,导致在相同离子源参数下,离子源对膜层的刻蚀速率呈现由内至外逐渐减小的现象。由于SiO2薄膜应力远大于Ta2O5薄膜应力,导致离子源对SiO2的刻蚀速率大于对Ta2O5的刻蚀速率。

表7 离子源对两种膜料的平均刻蚀速率Table 7 The average etching rate of the ion source on the two film materials

图10 不同离子源电流下,两种材料的刻蚀速率。Fig.10 The etching rate of the two materials under different ion source currents.

在此基础上,对比研究离子源电流和离子源加速电压对于SiO2单层膜均匀性的影响程度,膜厚分布曲线如图11 所示,对膜厚数据进行归一化处理,如表8 所示。当离子源加速电压较大时,离子源电流变化对于膜层均匀性的影响降低,原因在于离子源加速电压的提高改变了离子束中离子的分布,使得离子的空间分布趋于平缓,由于离子源电流增加而新增的离子均匀地分布在基板各处,离子源电流对于基板各处刻蚀速率的影响降低。因此,相较于离子源电流值的变化,离子源加速电压的改变对于膜层均匀性的影响更大。

图11 不同离子源参数下,SiO2单层膜的膜厚分布曲线Fig.11 Film thickness distribution curve of SiO2 monolayer film under different ion source parameters

表8 SiO2单层膜离子源参数Table 8 SiO2 monolayer membrane ion source parameters

3 实验与分析

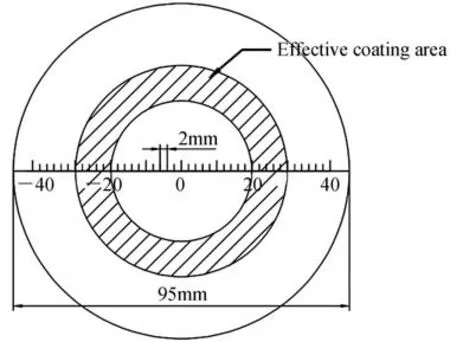

采用单层膜均匀性较好的工艺参数如表9 所示,在WMS-15 基板上进行多层膜试验,镀制过程中采用光学直接监控方法进行膜厚的监控,对基板实时光亮值信号进行采集,利用sin 曲线对采集的光亮数据进行拟合,计算当前层到达极值所需时间,根据拟合结果结束蒸镀,此方法能够精确地监控膜厚,同时对环境噪声的要求相对较小。对于耦合层,由于其光亮值变化较小,采用光学极值法监控引入的误差会比较大[15],所以采用晶控平均厚度法,将与耦合层材料相同的前3 层膜的物理厚度加权平均,算出单位光学厚度对应的物理膜厚,作为该种材料的单位厚度,提高耦合层的监控精度。在直径为95 mm 的基板上沿直径方向每隔2 mm取一个点,如图12 所示。利用Agilent TLS 8164A 型光谱分析仪对镀膜结果进行测量,基板上各测量点位的光谱曲线如图13 所示,各点位中心波长差异为0.7 nm,通带最大插入损耗为0.5~1.9 dB,通带波纹在0.15~0.52 dB 之间,测量曲线与设计曲线存在一定差异。

图12 测量点位及有效镀膜面积计算方法示意图Fig.12 Schematic diagram of calculating method of measuring point and effective coating area

图13 光谱测试曲线Fig.13 Spectral test curve

表9 滤光膜离子源工艺参数Table 9 Process parameters of filter film ion source

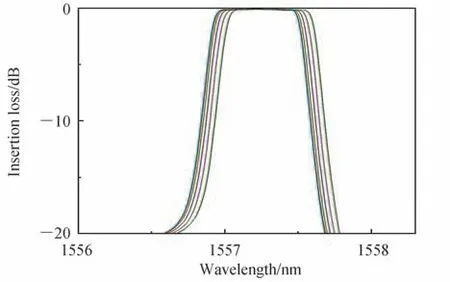

改变离子源工艺参数,进行反复多次实验,调节Ta2O5和SiO2两种材料的厚度分布,最终两种材料离子源参数如表10 所示。由于离子源参数的改变对两种材料的光学常数存在一定影响,所以在此基础上分别镀制Ta2O5单层膜和SiO2单层膜,利用Macleod 软件计算两种材料在该离子源参数下的光学常数,如图14 所示,将其带入到膜系中并对膜系进行优化。此外,采用逐腔镀制的方法,每镀完一个腔测量一次,并利用Macleod 软件进行反演分析,发现镀膜层数的增多会引起误差的累积,导致每一个腔的最后两层膜与设计存在较大差异,影响光谱曲线。通过修正耦合层的厚度来弥补每腔最后两层的差异,调节光谱曲线。优化后的膜系为:Sub|3L(HL)76L(LH)71.01L(HL)86L(LH)80.92L(HL)86L(LH)8L(HL)86L(LH)8L(HL)76L(LH)61.16H1.52L|Air。改进后基板上满足DWDM 技术要求的点位的光谱曲线如图15 所示,各光谱曲线中心波长差异为0.15 nm,光谱曲线的中心波长为1 557.26~1 557.41 nm,均在同一个通道内。各曲线通带最大插入损耗在0.13~0.19 dB 范围内,均小于0.2 dB,-0.2 dB 处通带宽度约为 0.48 nm,通带波纹在0.05~0.09 dB 之间。-13.5 dB 处带宽约为0.81 nm,各曲线反射带插入损耗均大于20 dB。通过计算光谱符合技术要求点位所在的圆环面积可知,有效镀膜面积为2 123 mm2。

图15 改进后滤光膜光谱曲线Fig.15 Improved filter film spectrum curve

表10 最终离子源工艺参数Table 10 Final ion source process parameters

图14 材料光学常数Fig.14 Material optical constants

4 结论

本文根据Takashashi(热膨胀应力)模型选择WMS-15 作为基板,利用离子束刻蚀技术修正膜层均匀性,研究了离子源电压、离子源电流和离子源加速电压对Ta2O5和SiO2两种材料膜层均匀性的影响。结果表明,随着离子源加速电压与离子源电压的增大,膜层均匀性逐渐变好,随着离子源电流的增大,膜层均匀性先变好后变坏;相较于离子源电流值的变化,离子源加速电压的改变对于膜层均匀性的影响更大。利用Macleod 膜系设计软件对实验结果进行反演分析,调节前两个耦合层厚度,通过改变离子源参数调节两种材料的匹配,改善了通带波纹和膜层均匀性,在满足通带最大插入损耗与通带波纹均小于0.2 dB,反射带插入损耗均大于20 dB 的同时有效镀膜面积可达2 123 mm2。改进工艺参数,优化膜系结构,在提高有效镀膜面积的同时降低滤光膜插入损耗是今后研究工作的重点。