Ti2SnC纳米片增强PTFE基复合材料的摩擦磨损性能*

吴海江,朱家乐,,杨 丹,许剑光

(1. 邵阳学院 机械与能源工程学院,湖南 邵阳 422000;2. 邵阳学院 高效动力系统智能制造湖南省重点实验室,湖南 邵阳 422000;3. 盐城工学院 材料科学与工程学院,江苏 盐城 224051)

0 引 言

聚四氟乙烯(PTFE)具有出色的热稳定性能、优良的润滑性能和不粘性能,然而也存在着导热系数低、硬度低和耐磨性能差等缺陷[1]。因此,不得不采用各种手段来改善PTFE性能,其中最简单有效的方法就是填充改性[2-3],例如添加一些金属及其氧化物、碳材料和陶瓷材料,来实现其在摩擦磨损领域中的应用[4-8]。

三元层状陶瓷材料早在1967年就被人们所发现[9-10],直到2000年时Barsoum才首次提出采用“MAX”命名这类陶瓷材料[11]。MAX是Mn+1AXn相(1≤n≤3)的缩写,其中M代表早期过渡金属元素,A代表ⅢA或ⅣA族元素,X代表C和/或N[11],根据n的取值,MAX相又分为211(M2AX)相,如Ti2SnC、Ti2SC等;312(M3AX2)相,如Ti3AlC2、Ti3SiC2等;413(M4AX3)相,如Ti4GaC3、Ti4SiC3等[12]。目前,已知的MAX相已经扩展到155个[13],并且还在持续不断增长。X原子位于M6X八面体的中心,两个八面体层中间又被A原子层所分割,其中M与X原子为强共价键结合,而M与M、M与A为混合键结合,使得该类化合物具有层状结构,拥有陶瓷和金属的双重优良性能[12-13]。

然而,MAX相在摩擦领域的应用研究,仍采用MAX相块体材料直接作为增强相来提高复合材料的摩擦磨损性能[8,14-18],尝试将少层MAX相纳米片直接用于提高复合材料摩擦磨损性能的报道却罕见有。最近,MAX相衍生物MXene的摩擦磨损应用报道显示,纳米结构的MXene纳米片能够均匀分散在复合基体中,提高其耐磨性能[19-22]。若是将MAX相剥离成纳米级的小片层,MAX相纳米片可能也会表现与MXene一样优异的耐磨损性能。基于此,采用超声剥离Ti2SnC块体材料的方法获得了Ti2SnC纳米片,并以之为增强相,PTFE为复合基体制备了复合材料,研究了Ti2SnC纳米片含量对PTFE基复合材料摩擦磨损性能的影响,揭示了其磨损机理,为MAX相纳米材料在摩擦磨损领域的运用提供理论依据。

1 实 验

1.1 实验材料与样品制备

1.1.1 实验材料

聚四氟乙烯(PTFE),平均粒径约为35 μm,东展塑料有限公司;Ti2SnC粉体,平均粒径约为25 μm,盐城工学院纳米材料制备实验室;二甲基亚砜(DMSO),分析纯,国药集团化学试剂有限公司。

1.1.2 样品制备

利用DMSO溶剂作为剥离溶剂进行超声剥离,按溶质与溶剂比为0.2 g/10 mL的比例往溶剂中加入Ti2SnC粉体,随后通入氩气排空试剂瓶中的空气,最后将试剂瓶放入超声波清洗仪中水浴超声24 h,超声结束后,在转速2000 r/min下离心20 min,之后将上清液在转速3 500 r/min下再次离心20 min,最终离心结束后取上清液进行抽滤真空干燥。将制备好的Ti2SnC纳米材料按质量分数1%、2%、5%、10%的比例与PTFE粉末混合倒入研钵中,研磨均匀后放入真空干燥箱中干燥。取干燥好的混合粉末和纯PTFE粉末用定制模具30 MPa冷压成型,使得原料被压制成Φ6 mm×10 mm的棒状,随后在管式炉中以100 ℃/h的速率升温至370 ℃并保温2 h进行烧结。

1.2 表征与性能测试

采用X射线衍射仪(XRD,X'Pert3 Powder型,荷兰PANalytical公司)和扫描电子显微镜(SEM,Nova Nano SEM 450型,美国FEI公司)对Ti2SnC纳米片的晶体结构、表面形貌和厚度进行表征。采用HV-1000型维氏硬度计(常州泰勒仪器科技有限公司)测试纯PTFE材料和1%、2%、5%、10% (质量分数)Ti2SnC纳米片/PTFE复合材料的硬度,每个样品测试3次取平均值。摩擦磨损试验在CFT-I型材料表面性能综合测试仪(兰州中科凯华科技开发有限公司)上进行,对磨圆盘材料为45钢,尺寸为Φ60 mm×5 mm。测试0%~10%(质量分数)Ti2SnC纳米片/PTFE复合材料在载荷为20、40、60、80 N,转速为800 r/min,持续时间为15 min时的摩擦系数和磨损率。磨损率ΔV以样品测试前后质量差作为磨损质量进行计算,计算公式为:ΔV=Δm/NSρ,式中Δm为磨损质量,N为试验载荷,S为滑动距离,ρ为试样密度,最后取3次测试样品的摩擦系数和磨损率平均值作为实验数据。采用扫描电子显微镜(同上)和X射线能谱分析仪(EDS,AZtec X-Max N80型,英国牛津仪器公司)对载荷在80 N时,纯PTFE材料和10% (质量分数)Ti2SnC纳米片/PTFE复合材料的磨损面进行表面形貌和能谱分析。

2 结果与讨论

2.1 Ti2SnC纳米片的表征分析

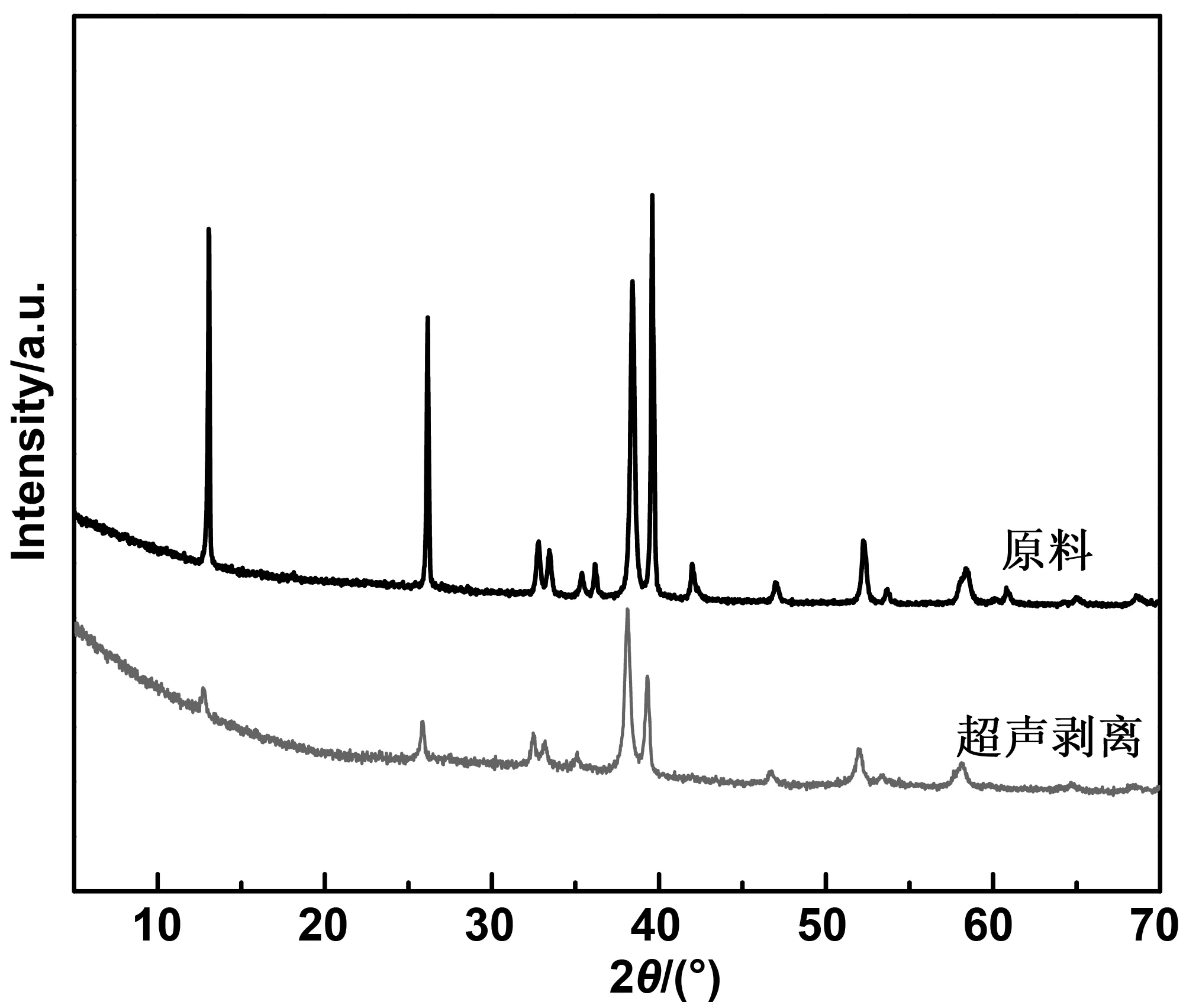

图1为Ti2SnC纳米片的XRD图谱。从图1可见,经过超声剥离后的Ti2SnC纳米片和原始Ti2SnC粉体之间没有发现明显的峰偏移[23-24]。表明超声仅使得多层Ti2SnC粉体剥离成少层的Ti2SnC纳米片并不会发生相应的相变或非晶化;剥离后的Ti2SnC纳米片半峰宽与原始Ti2SnC粉体相比,出现明显宽化现象,表明剥离后的Ti2SnC纳米片尺寸变得更薄更小。

图1 Ti2SnC纳米片的XRD图谱

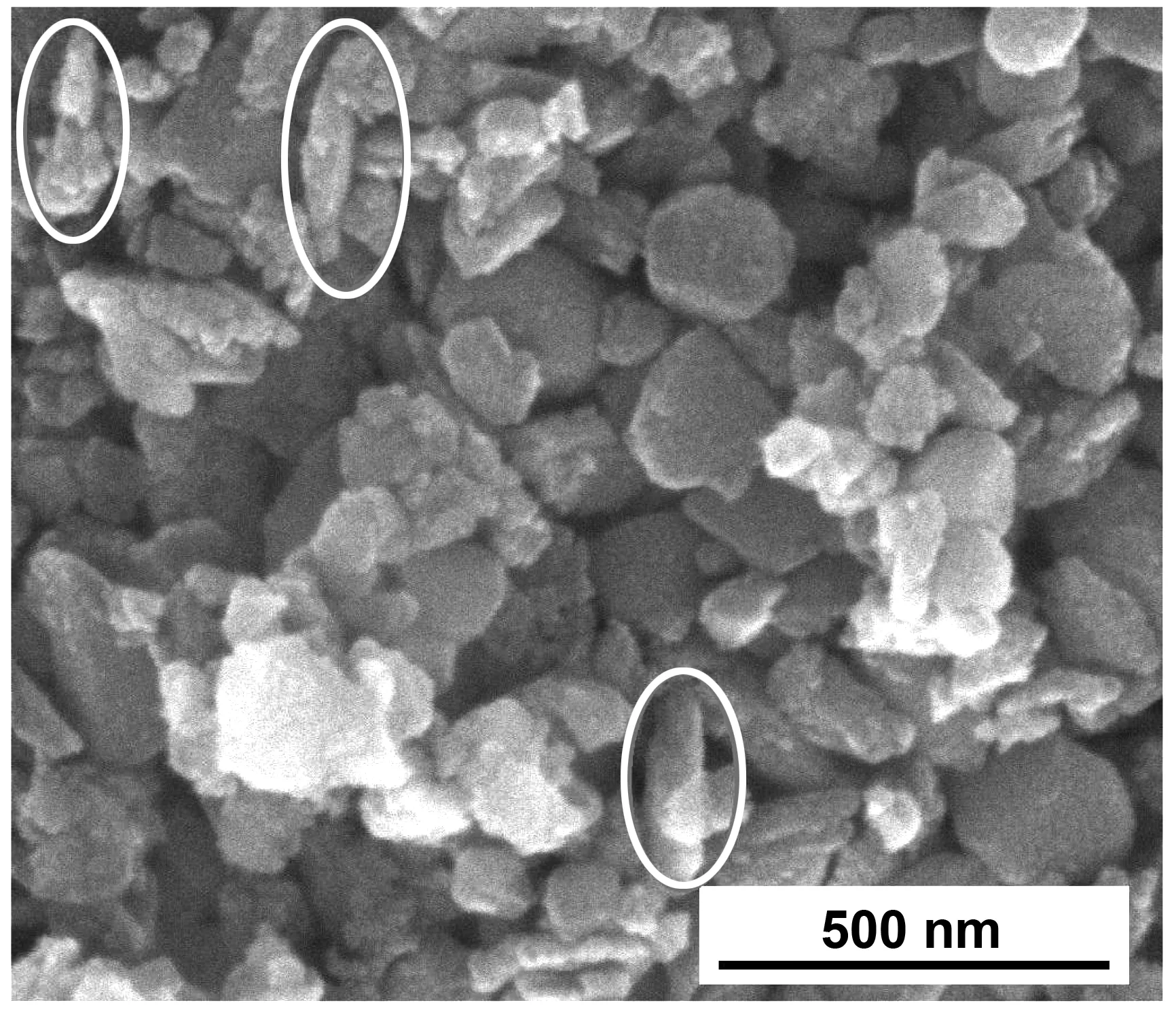

图2为Ti2SnC纳米片的SEM照片。由图2中可以看出,Ti2SnC纳米片主要以相互堆叠的数百纳米的小片层形式存在,且从图中几处立起的片层(图中圆圈处)判断,超声剥离的Ti2SnC纳米片的厚度不超过100 nm。这表明经过超声剥离之后获得的Ti2SnC纳米片层为纳米级别,厚度变薄,这与图1的XRD结果相一致。

图2 Ti2SnC纳米片的SEM图

2.2 填充含量对PTFE基复合材料硬度的影响

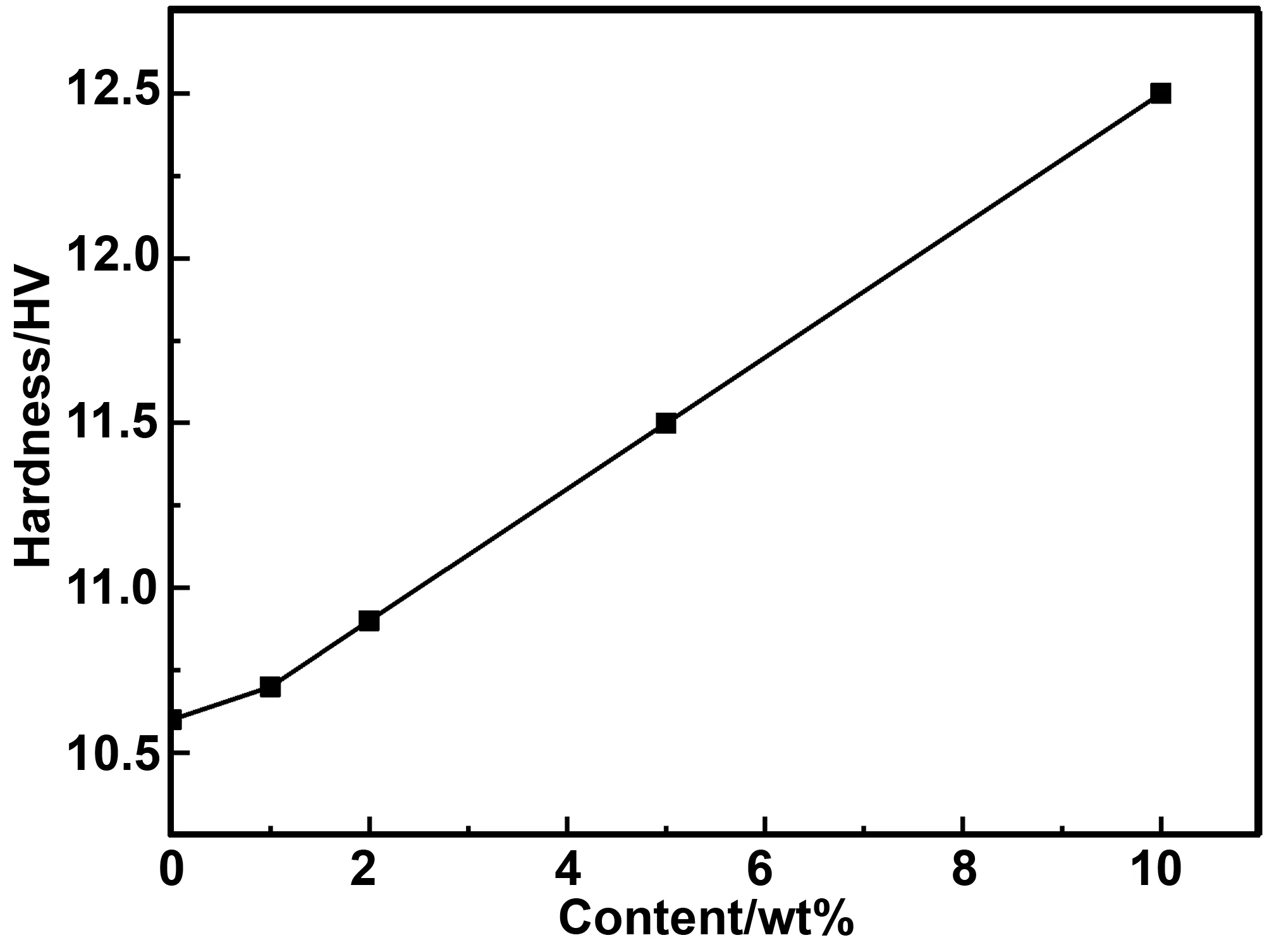

图3为纯PTFE材料和Ti2SnC纳米片质量分数在1%、2%、5%、10%时的Ti2SnC纳米片/PTFE复合材料的硬度曲线图。从图3中可以看出,纯PTFE材料硬度最低为10.6,随着Ti2SnC纳米片含量的增加,硬度呈现增长趋势,在质量分数为10% 时硬度达到12.5,硬度整体增长17.9%,这主要归因于Ti2SnC的理论硬度远大于纯的PTFE材料硬度。

图3 不同质量分数的Ti2SnC纳米片/PTFE复合材料硬度图

2.3 填充含量对PTFE基复合材料摩擦磨损性能的影响

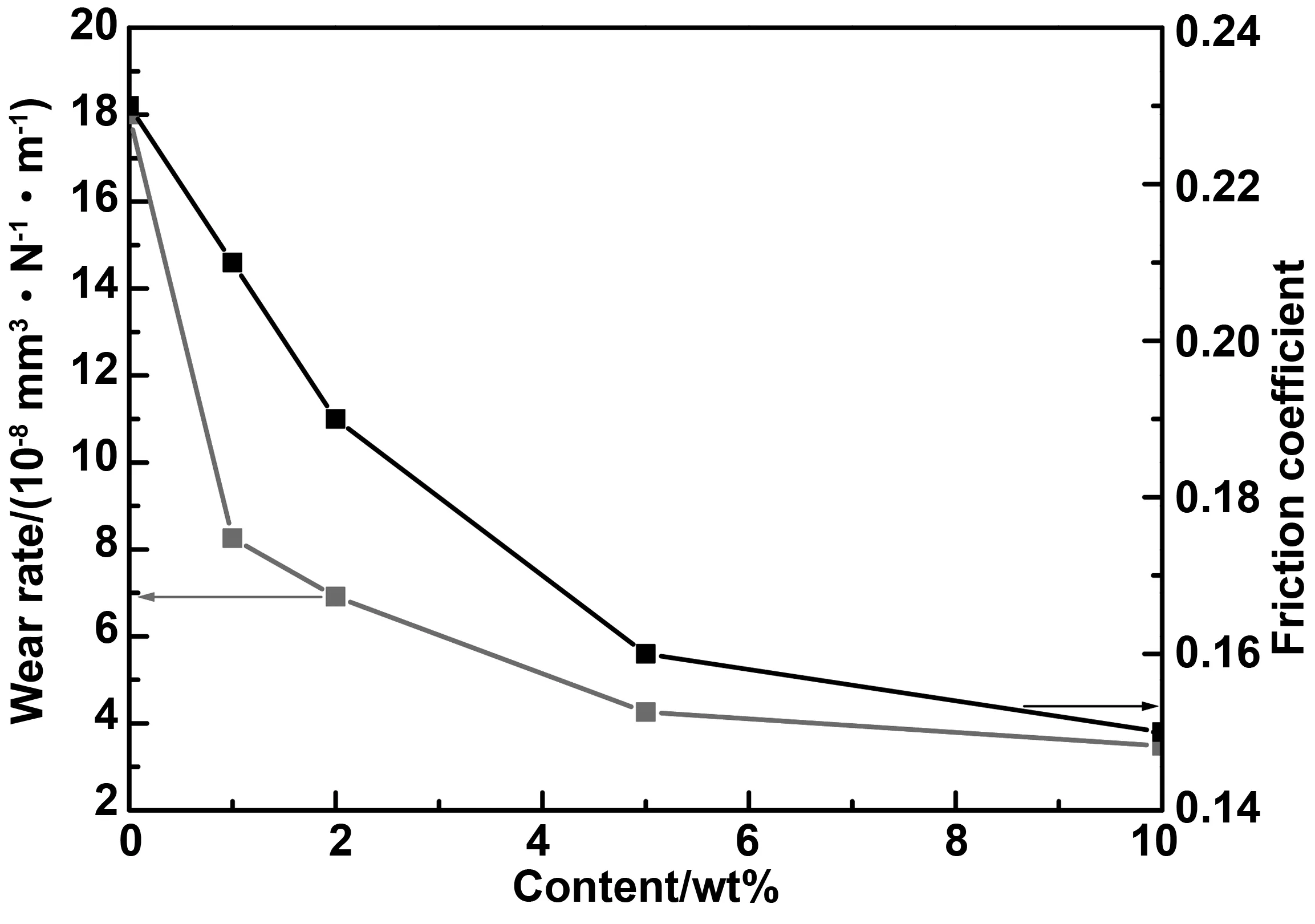

图4为不同质量分数的Ti2SnC纳米片/PTFE复合材料在20 N载荷下的摩擦系数和磨损率曲线图。从图4中可以看出,随着Ti2SnC纳米片质量分数的增加,Ti2SnC纳米片/PTFE复合材料摩擦系数和磨损率均减小。质量分数在0%~5%分数段,摩擦系数减小程度最大,从0.23降低到0.16,摩擦系数降低30.4%;5%~10%质量分数段,摩擦系数减小程度变缓,从0.16降低到0.15,摩擦系数降低了6.2%。与此同时,在0%~1%分数段时,Ti2SnC纳米片/PTFE复合材料磨损率急剧下降,磨损率直接由18×10-8mm3/N·m降低至8.25×10-8mm3/N·m,磨损率降低了54.1%。表明Ti2SnC纳米片的添加,能有效的改善纯PTFE材料摩擦表面,降低复合材料磨损率。1%~5%质量分数段,磨损率变化程度较5%~10%质量分数段大,表明少量的Ti2SnC纳米片虽然能降低磨损率,但是由于Ti2SnC纳米片含量较低,仍然不能有效阻止Ti2SnC纳米片/PTFE复合材料的表面磨损。相比于纯PTFE材料,10%(质量分数) Ti2SnC纳米片/PTFE复合材料摩擦系数降低了34.7%,磨损率降低了80.6%。以上结果表明,Ti2SnC纳米片的添加可以显著提升PTFE基复合材料的耐磨性能,但5%~10%添加量之后提升效果不明显,再增加亦会导致成本增加。因此,本实验选择的Ti2SnC纳米片最大添加量为10%(质量分数)。

图4 不同质量分数的Ti2SnC纳米片/PTFE复合材料在20 N载荷下的摩擦系数和磨损率图

2.4 载荷对PTFE基复合材料摩擦磨损性能的影响

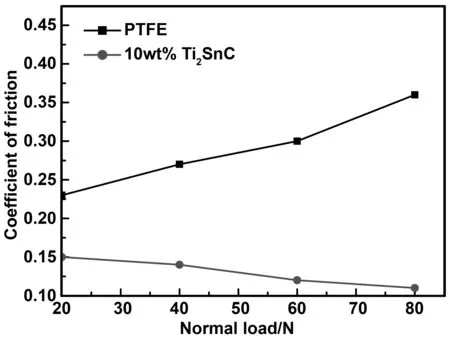

图5为不同载荷下纯PTFE材料和10%(质量分数) Ti2SnC纳米片/PTFE复合材料的摩擦系数曲线图。从图5中可以看出,纯PTFE材料在载荷增加时,摩擦系数也会随之增加,当载荷为80 N时,摩擦系数达到0.36,这是由于纯PTFE在高载荷下与摩擦面接触的有效面积增大,摩擦产生的高温破坏了PTFE分子间的链接结构,导致摩擦系数增大[25-26]。而10%(质量分数) Ti2SnC纳米片/PTFE复合材料随着载荷的上升,摩擦系数却逐渐降低,且压力越大,摩擦系数越小,在载荷为80 N时,稳定在0.11,相比于纯PTFE材料,摩擦系数降低了69.4%。这是由于在高载荷下,接触面积的增大有利于复合材料表面摩擦磨损转移膜的形成,降低了复合材料表面的摩擦系数[27]。

图5 不同载荷下的Ti2SnC纳米片/PTFE复合材料摩擦系数图

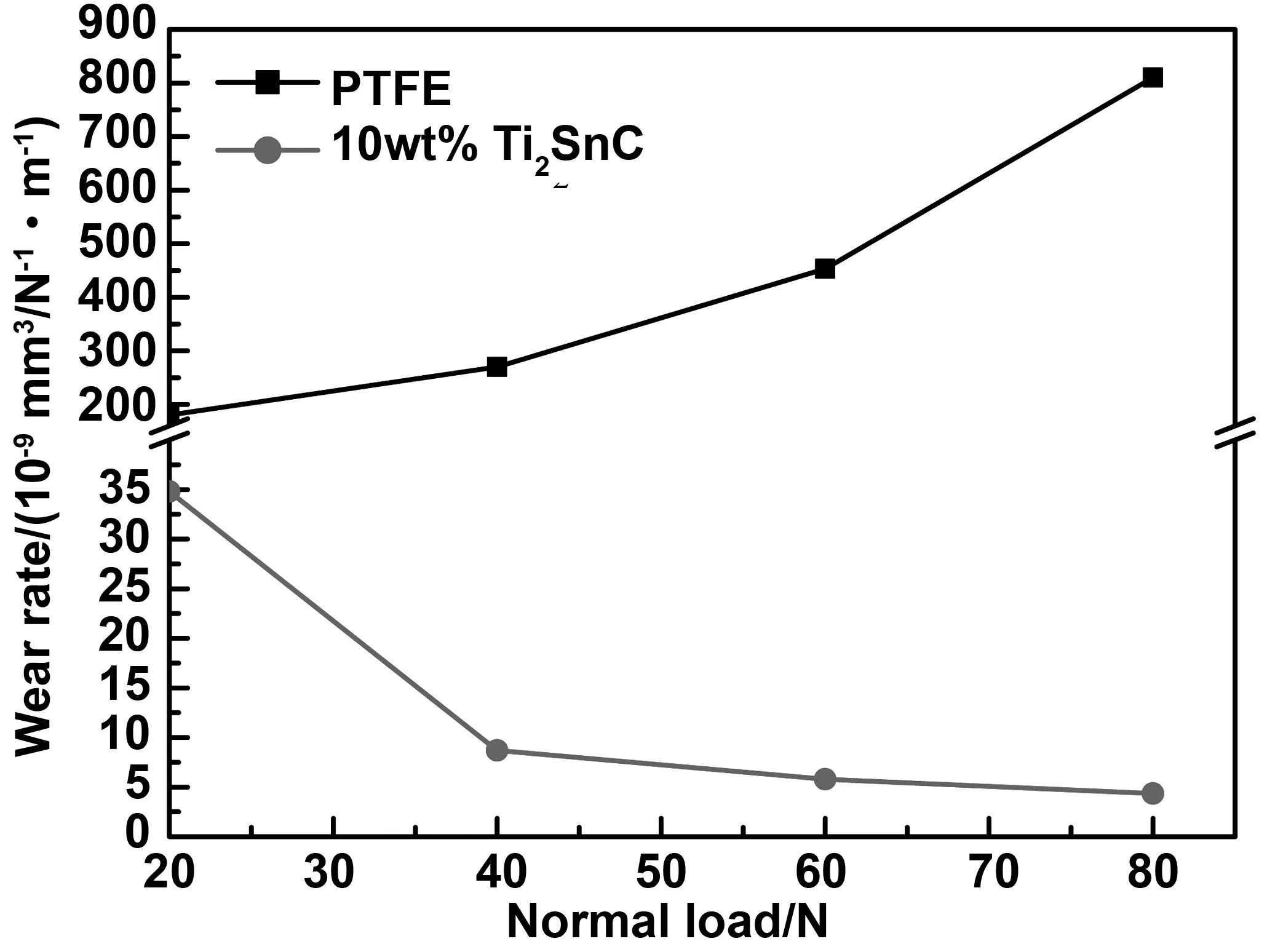

图6为不同载荷下纯PTFE材料和10% (质量分数)Ti2SnC纳米片/PTFE复合材料的磨损率曲线图。从图6中可以看出,纯PTFE材料在载荷增加时,磨损率也会随之上升,在80 N时,磨损率达到810×10-9mm3/N·m。这是由于高载荷下,热量无法有效传导出去,可以判断是高热量导致温度升高致使PTFE变形剥落显著增加,导致摩擦系数增大,使得磨损率急剧上升。而10% (质量分数)Ti2SnC纳米片/PTFE复合材料在载荷从20 N增加到40 N时,磨损率却从34.8×10-9mm3/N·m急剧降低至8.7×10-9mm3/N·m,其数值降低了75%。这是由于高载荷下,材料表面摩擦系数减小和Ti2SnC纳米片本身的自润滑性导致的;在40 ~80 N载荷时,磨损率从5.8×10-9mm3/N·m降低至4.35×10-9mm3/N·m,磨损率降低了25%;在载荷为80 N时,与纯PTFE材料相比,磨损率降低了99.4%,没有出现因摩擦产生的高温导致磨损率增加的现象,这与Ti2SnC纳米片优良的导热性能有关,高温下能有效地将摩擦面的热量传递出去,维持摩擦面转移膜的结构稳定性,实现比纯PTFE材料超低的磨损率[8]。

图6 不同载荷下的Ti2SnC纳米片/PTFE复合材料磨损率图

2.5 磨损表面机理分析

图7为纯PTFE材料磨损之后的SEM表面形貌图。从图7中可以明显发现材料表面有大片PTFE剥落迹象,这表明纯PTFE主要是以粘着磨损为主,在与金属圆盘对磨时,高载荷下,急剧增加的热量使得纯PTFE材料出现大分子链滑移断裂,从PTFE表面剥落[8]。

图7 纯PTFE材料磨损SEM图

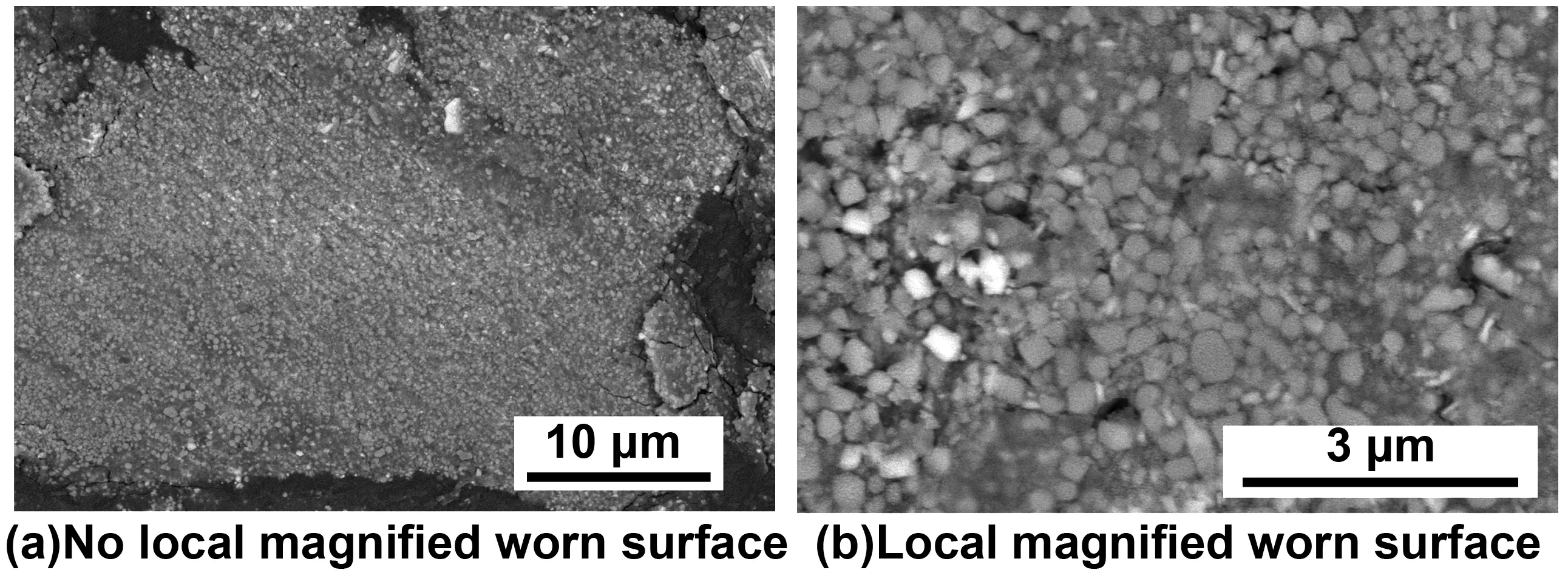

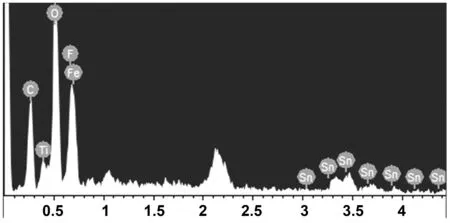

图8为10% (质量分数)Ti2SnC纳米片/PTFE复合材料磨损之后的表面形貌SEM图。从图8(a)中可以发现材料表面并没有出现有类似纯PTFE大片剥落的迹象。对复合材料表面进一步放大,如图8(b)所示,Ti2SnC颗粒表面明显覆盖着一层薄膜。对该膜层进行EDS元素定性半定量分析,如图9所示,发现存在Fe元素,这表明对磨盘上的Fe在摩擦过程会转移到Ti2SnC纳米片/PTFE复合材料表面;并与PTFE和Ti2SnC纳米片共同生成具有一定厚度的由Fe、Ti、Sn氧化物构成的覆盖在PTFE材料表面的致密氧化膜[8]。因此,Ti2SnC纳米片/PTFE复合材料的磨损机理主要以氧化磨损和粘着磨损为主。

图8 Ti2SnC纳米片/PTFE复合材料磨损表面SEM图

图9 Ti2SnC纳米片/PTFE复合材料磨损表面局部放大EDS图谱

3 结 论

(1)采用超声剥离的方法成功制备了Ti2SnC纳米片,剥离仅使得其尺寸变得更小更薄,但仍为Ti2SnC晶体结构。

(2)将Ti2SnC纳米片作为增强相添加到PTFE当中,制备的Ti2SnC纳米片/PTFE复合材料的硬度随Ti2SnC纳米片含量的增加而增加,其中10% (质量分数)Ti2SnC纳米片/PTFE复合材料维氏硬度达到12.5,与纯PTFE相比增长17.9%。

(3)当载荷为20 N时,Ti2SnC纳米片/PTFE复合材料的摩擦系数和磨损率随Ti2SnC纳米片含量的增加而减小,相比于纯PTFE材料,10%(质量分数) Ti2SnC纳米片/PTFE复合材料摩擦系数降低34.7%,磨损率降低80.6%;在不同载荷时,与纯PTFE相反,10% (质量分数)Ti2SnC纳米片/PTFE复合材料的摩擦系数和磨损率随载荷增加而减小,当载荷增加到80 N时,相比于纯PTFE材料,10% (质量分数)Ti2SnC纳米片/PTFE复合材料的摩擦系数降低了69.4%,磨损率降低了99.4%。

(4)纯PTFE以粘着磨损为主,而Ti2SnC纳米片/PTFE复合材料则以氧化磨损和粘着磨损为主。