烧结SDA脱硫塔旋流片结构优化

赵贺芳 张燕飞 陈 光 余 洁 包向军 胡 笳 姚旭杰

(1.马鞍山学院建筑工程学院,2.安徽工业大学能源与环境学院,3.安徽欣创节能环保科技有限公司)

目前,针对提高SDA脱硫塔脱硫效率的研究,主要是围绕脱硫塔结构参数、运行参数的优化。肖荣[1]对脱硫塔的尺寸进行优化设计,为烟气在塔内的反应提供了有利条件。黄莺[2]对现场SDA脱硫塔模拟研究发现,在喷雾半径小于塔半径的1/5时,塔壁粘黏现象有所改善,同时能提高烟气在塔内的停留时间,使得反应更为彻底。师俊杰[3]在烟道处增设阻流板,发现当阻流板厚度在2.25 m时,塔内流场分布均匀,会促进脱硫反应。李双双[4]研究入口烟气旋转角度对流场的影响,发现入口烟气旋转角度增加,烟气在塔内停留时间增加,塔内气流变化剧烈,在此基础上加入旋转喷雾,会使烟气在塔内分布变均匀。郭浩[5]对喷嘴的锥角进行研究,发现角度大时会使得烟气更容易进入塔内。曾芳[6]对喷嘴位置进行优化,采取高低分布;对烟气入口进行改进,得到倾斜入口时脱硫效果好。总的来看,现阶段诸多学者对于半干法脱硫技术进行了大量的研究,但对SDA半干法脱硫塔内的旋流片长度、个数以及间距的相关研究鲜有报道。

文章通过研究脱硫塔旋流片的长间比、个数对塔内脱硫效率影响,得到塔内分配器(旋流片)优化方案,从而实现脱硫效率的提升。

1 模拟对象与条件

1.1 模拟对象及物理模型

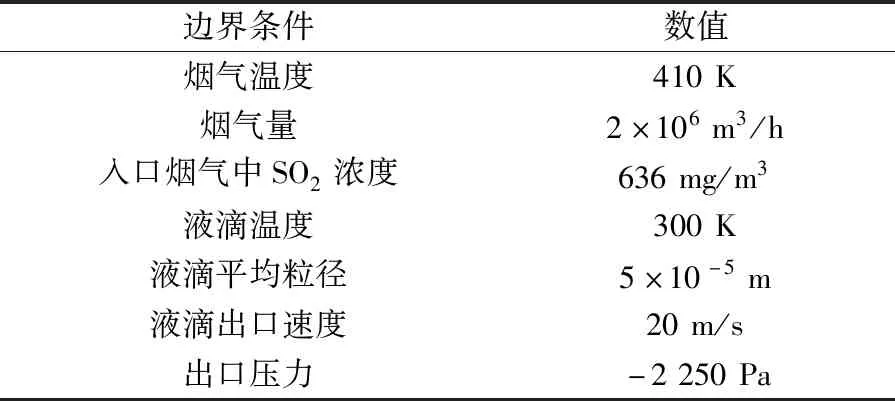

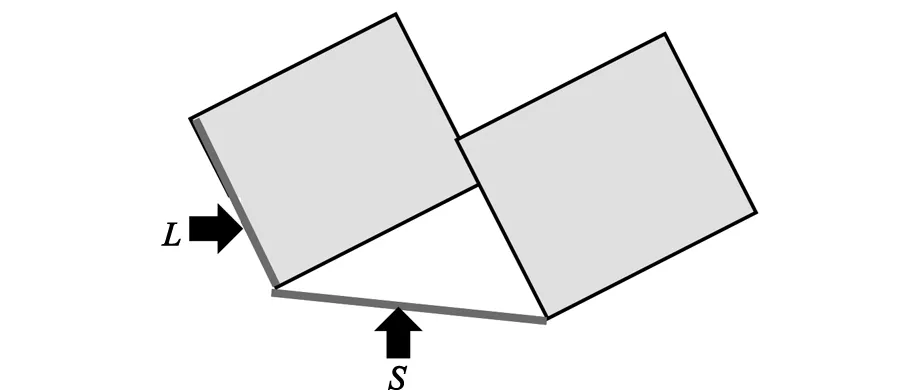

文章以某钢厂3号竖炉(F100)脱硫塔为研究对象(见图1),旋转喷雾塔的空塔直径为9 m,塔高约20 m。烧结烟气由上部蜗壳处流入,依次经上、下旋流片进入脱硫塔内;脱硫剂经旋转雾化器喷射后,分散成均匀的细小液滴颗粒,与塔内烟气混合并吸收烟气中的二氧化硫。处理后的烟气从塔底烟气出口排出。3号竖炉脱硫塔的实际运行参数见表1。

图1 脱硫塔模型

表1 运行参数

1.2 数学模型

脱硫塔内的烟气脱硫涉及到多相流动换热、化学反应等复杂过程,有必要对塔内的流场进行一定的简化与假设:

(1)脱硫塔体保温效果良好,忽略塔体对外界环境的散热作用;

(2)忽略CaCO3对SO2的解吸作用;

(3)烟气脱硫过程满足双膜理论,忽略气液交界面、气相主体和液相主体对传质的影响,假设只有两膜对传质有影响;

(4)假设吸收SO2的过程中SO2质量和体积均保持不变;

(5)假设烟气中仅有SO2与脱硫剂反应;

(6)脱硫过程中不考虑CaSO4及其晶体的形成;

(7)忽略化学反应热。

1.2.1 连续相模型

(1)连续性方程

(1)

式中:u、v和w分别为x、y、z方向的速度分量,m/s。

(2)动量方程

(2)

式中:p为压强,Pa;μ为动力粘度,Pa·s。等号左边表示微元体惯性力在三维坐标系中三个方向的分量,等号右边第一项表示沿三个方向的体积力,第二项表示沿着三个方向受到的压力梯度,后面的几项表示不同方向上的广义牛顿粘性分力。

(3)能量方程

(3)

式中:ρ为密度,kg/m3;h为焓,kJ/kg;Qrad为辐射项;QR为反应项。

组分输运方程为

(4)

1.2.2 离散相模型

气固两相流中主要是颗粒和颗粒之间、颗粒和流体之间、颗粒和壁面之间的相互作用[7]。文章将浆液看作离散相,在拉格朗日坐标系下建模如下:

(5)

式中:u为气体速度,m/s;up为颗粒速度,m/s;FD(u-up)为颗粒受到的单位质量曳力,N/kg;ρ为气相密度,kg/m3;ρp为颗粒相密度,kg/m3;Fx为附加质量力,N;

1.2.3 化学反应模型

(1)恒速干燥阶段:含湿颗粒表面的水分恒速干燥阶段,气膜、液膜以及固体溶解速率影响着SO2传质阻力。这一阶段的理论公式如下[8]:

(6)

式中:kl、kg和ks为气膜、液膜SO2传质系数和Ca(OH)2传质系数,cm/s;β为液膜中Ca(OH)2与SO2传质系数的比值;Dd为石灰浆滴直径,cm;Dp为石灰粒径,cm;HA为SO2亨利系数;Cxs为气液界面的SO2浓度,mg/m3;Cs为颗粒平衡浓度,mg/m3。

(2)降速干燥阶段:目前不能清楚的表达反应速率,只有经验公式如下:

(7)

式中:X为t时刻吸收剂含湿量,g/g;Xe为水分平衡时吸收剂的含湿量,g/g;Xc为吸收剂临界含湿量,g/g;Dc为临界含湿量条件下颗粒的粒径,cm。

1.3 网格无关性验证

文章采用Fluent软件进行计算,压力与速度间的耦合采用Simple二阶迎风方法,采用标准k-ε双方程模型作为湍流模型;采用DPM模型作为颗粒相模型;采用injection作为颗粒相喷射模型。烟气入口采用速度入口,出口为压力出口,塔体边界绝热。

为了考虑计算资源和结果的正确性,文章对网格无关性进行了分析,对比了网格数分别为203万、297万和368万的模拟结果,如图2所示。297万网格和368万网格的结果接近,明显优于203万网格的结果。为了节约计算资源,选取297万为计算网格数量。

图2 网格无关性验证

1.4 模拟验证

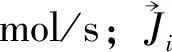

某钢厂3号竖炉脱硫塔1-7月份脱硫效率的现场数据如表2所示。脱硫效率范围在81.08%~89.91%,平均脱硫效率为86.45%。文章数值模拟所得脱硫效率为86.7%,与现场数据结果的相对误差小于1%,建立模型准确可靠,满足模拟要求。

表2 脱硫塔1-7月份脱硫效率

2 结果及讨论

2.1 旋流片长间比

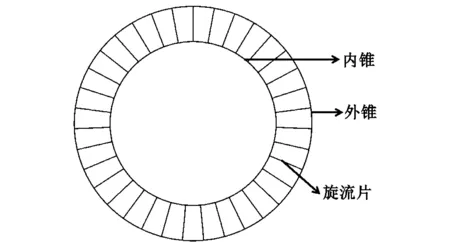

旋流片位于两个锥面之间,如图3所示。为方便研究,取内锥体表面处旋流片之间的距离为旋流片间距S;对旋流片的下部位置进行固定,将长度L向上延长,如图4所示。旋流片长度和间距对旋流强度都有影响,但旋流片长度与间距的比值(长间比)增长到一定值后,旋流强度基本不变。国内一些学者[9-13]关于旋流片长度的研究,主要针对燃烧室、烧嘴等旋流器,未发现对锥面加旋流片长间比的研究。

图3 旋流片俯视图

图4 旋流片模型局部放大图

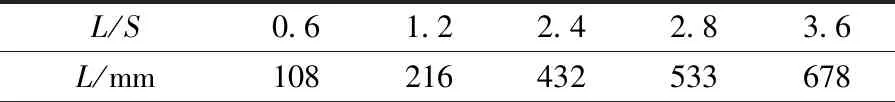

现场数据中,上旋流片处的锥形体下端横截面的半径R=1 075 mm,上旋流片的个数N=36个,旋流片间距S=2πR/N=188 mm,旋流片的长度L=533 mm,L/S=2.8。结合旋流片位置、制造难度和蜗壳壁的限制,取L最大为678 mm,按表3的数据进行缩放。不同L/S下,上旋流片底部位置的速度分布如图5所示。当L/S从0.6到2.8时,速度场变化明显;L/S从2.8到3.6时,速度场基本相同。烟气经过旋流片后在塔内进行扩散,由于塔体的横截面面积比旋流片所在位置锥形体的横截面面积要大,故中心处的速度比外侧的速度要大。说明旋流片长间比会影响旋流强度,进而会影响脱硫效率,因此对旋流片长间比的优化是必要的。

图5 上旋流片底部位置的速度分布

表3 旋流片长间比对应长度

2.2 上旋流片的优化

2.2.1 长间比优化

上旋流片长间比对塔内烟气中脱硫效率影响如图6所示。随着上旋流片长间比增加,脱硫效率先升高,随后变化不明显。当旋流片的长间比由0.6增加到2.8时,脱硫效率提高较为明显。当旋流片长间比由2.8增加到3.6时,脱硫效率升高较为平缓。综合考虑,当旋流片长间比在2.8时最合适,脱硫效率为85.71%。

图6 上旋流片长间比对脱硫效率的影响

2.2.2 个数优化

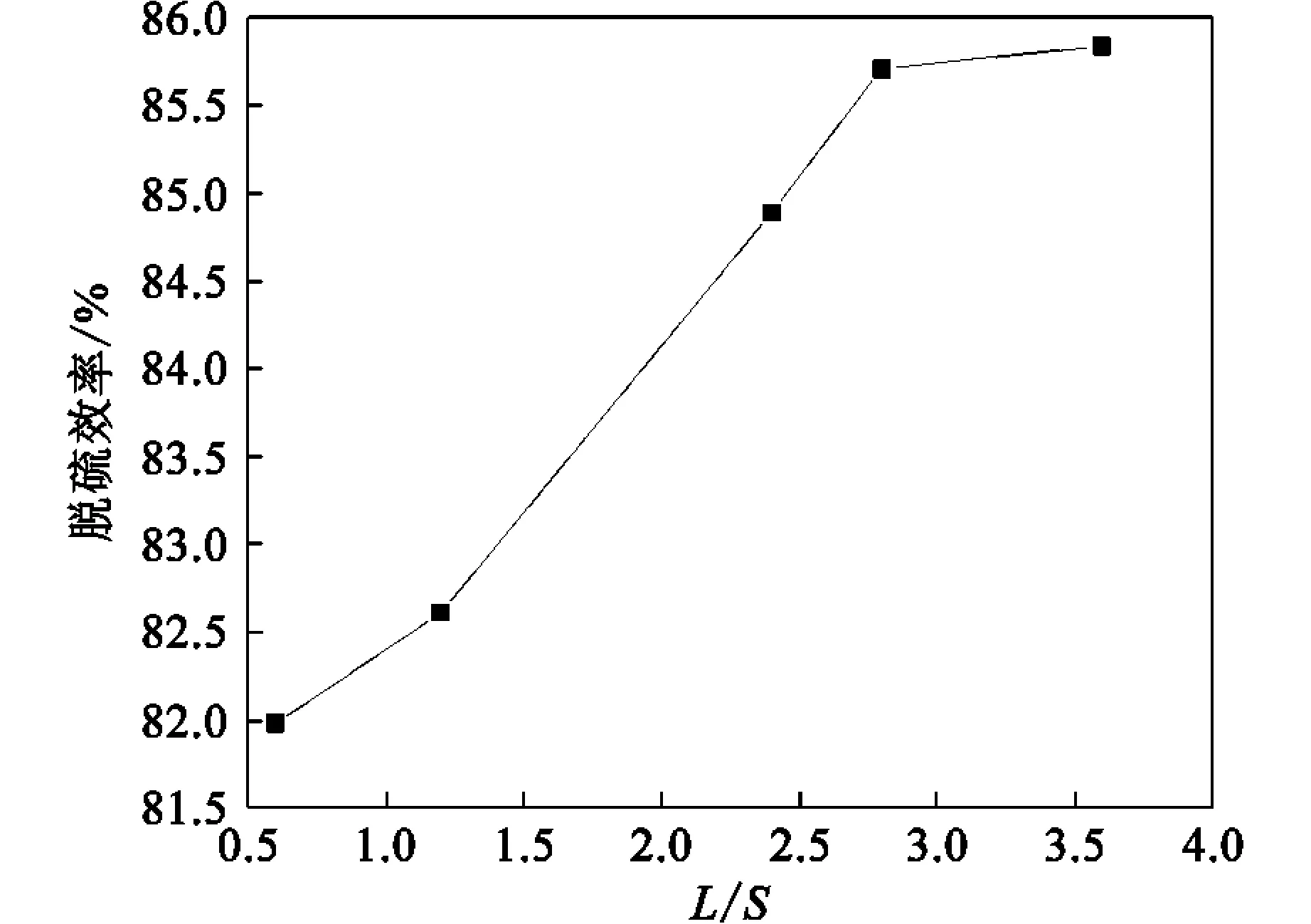

上旋流片的个数分别取30个、36个、42个和48个时,对应的脱硫效率如图7所示。随着个数增加,脱硫效率先缓慢上升后下降。当旋流片由30个增加至36个时,脱硫效率上升缓慢,因为增加旋流片促进了烟气在塔内的流动,稳定了烟气在塔内的分布。当旋流片从36个增加至48个时,脱硫效率下降,是由于导流板本身存在厚度,增加了烟气进入塔内的阻力。当上旋流片个数在36个时最合适,脱硫率最高为85.82%。

图7 上旋流片个数对脱硫效率的影响

2.3 下旋流片的优化

2.3.1 长间比优化

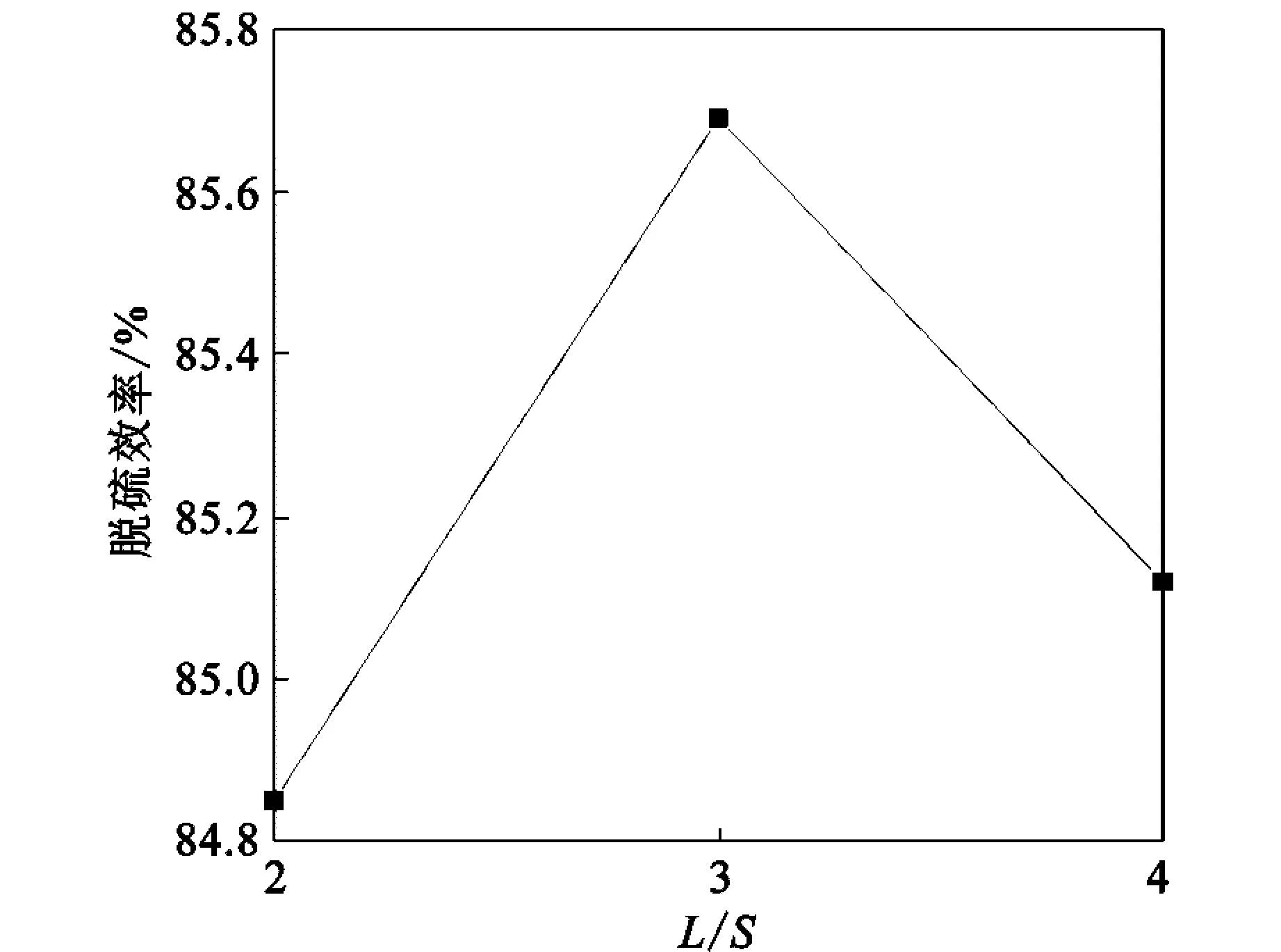

下旋流片长间比对塔内烟气脱硫效率的影响如图8所示。随着下旋流片长间比增加,脱硫效率先升高后降低,整体变化不是很明显。当旋流片的长间比由2增加到3时,脱硫效率升高。当旋流片长间比由3增加到4时,脱硫效率下降。当下旋流片长间比在3时,脱硫率最高为85.69%。

图8 下旋流片长间比对脱硫效率的影响

下旋流片长间比为3时脱硫效率高,而上旋流片长间比为2.8时脱硫效率高,原因是上旋流片覆盖面积大、烟气流速慢,而下旋流片覆盖面积小、烟气流速快,下旋流片区域烟气改变流动方向更难。

2.3.2 个数优化

上旋流片选用36个,整体模型不变,当下部旋流片个数分别取16个、20个、24个和28个时,对应的脱硫效率如图9所示。当下旋流片由16个增加至24个时,脱硫效率升高。当旋流片从24个增加至28个时,脱硫效率降低。脱硫效率升高和降低的原因同上旋流片对脱硫效率的影响相同。当下旋流片个数在24个时最合适,脱硫率最高为85.65%。

图9 下旋流个数对脱硫效率的影响

3 结论

研究了SDA脱硫塔旋流片的长间比、个数对塔内脱硫效率的影响,优化了塔内旋流片的结构,所得结论如下:

(1)旋流片长间比、个数会影响旋流强度、烟气与脱硫剂的混合程度,进而影响脱硫效率。

(2)当上旋流片的长间比由0.6增加到3.6时,脱硫效率升高。当长间比由0.6增加到2.8时,脱硫效率升高较为明显,当长间比从2.8增加到3.6时,脱硫效率变化不大。上旋流片长间比在2.8时最合适,脱硫效率为85.71%。

(3)随着上旋流片个数增加,脱硫效率变化不是很明显。当旋流片由30个增加至36个时,脱硫效率微小升高,当旋流片从36增加至48个时,脱硫效率有所降低。上旋流片个数在36个时,脱硫效率最高为85.82%。

(4)当下旋流片的长间比由2增加到4时,脱硫效率先上升后下降。旋流片长间比在3时,脱硫效率最高为85.69%。

(5)随着下旋流片个数的增加,脱硫效率先上升后下降。下旋流片个数在24个时,脱硫效率最高为85.65%。