树脂除碳技术在超纯三氯氢硅提纯工艺中的应用

许正清,王金宝

(1.青海黄河水电公司新能源分公司,青海 西宁 810007;2.青海省新能源材料与储能技术重点实验室,青海 西宁 810007)

0 引言

高纯三氯氢硅(SiHCl3,简称TCS)是生产多晶硅的主要原料,也是半导体芯片生产中硅外延片用的主要硅源材料之一,对其中杂质的控制有很高的要求。改良西门子法工艺中,三氯氢硅中碳杂质主要来自硅粉,其中以甲基氯硅烷形式存在,特别是沸点与三氯氢硅相接近的二甲基氯硅烷和甲基二氯硅烷难以去除,在多晶硅和作为硅源的外延片生产中很容易发生沉积,形成晶格点缺陷,从而影响半导体材料的性能。大部分的杂质能在精馏系统高低沸中得以去除。然而,精馏产品中的微量杂质是不能通过精馏提纯得到彻底提纯的,氯硅烷中的总碳主要以甲基氯硅烷形式存在,因二甲基氯硅烷和甲基二氯硅烷沸点与三氯氢硅接近,形成共沸物;而沸点较高的三甲基氯硅烷和甲基三氯硅烷与四氯化硅接近,形成共沸物。故采用单一的普通精馏的方法是不能将纯三氯氢硅中碳杂质降至10-9以下。这些碳杂质在系统中积聚后,势必对产品质量持续提升造成阻碍。下面对精馏、吸附和反应精馏提纯三氯氢硅工艺进行对比分析。

1 精馏法

普通精馏法对相对挥发度大的物料或杂质有较好的去除效果,可通过多级精馏塔连续提纯,实现杂质的去除。但多级精馏塔具有工艺流程长、产品影响因素多、投资和运行成本高的缺点,对于沸点接近的三氯氢硅中甲基二氯硅烷的去除仍有难度。

赵生艳等[1]对改良西门子法生产多晶硅工艺中各塔参数进行优化,利用除重塔将甲基氯硅烷带至四氯化硅中,经过冷氢化反应和精馏提纯去除。可将三氯氢硅中碳杂质稳定在1×10-3mg/m3以内,将原料三氯氢硅中碳杂质平均稳定在2.5×10-2mg/m3。

曹玲玲等[2]分析了碳杂质的来源,研究提纯塔的进料量,回流比对三氯氢硅中甲基二氯硅烷的含量的关系时发现,甲基二氯硅烷的含量与提纯塔负荷呈现明显的正比关系,提纯系统选择合适的负荷并严格控制各塔的进料量、精馏塔温度和压力、回流比及重组分的排出量等因素来降低甲基二氯硅烷的三氯氢硅中含量,对提纯三氯氢硅有一定的效果。

2 吸附法

吸附法是依据化合物中各组分化学键极性的差异,吸附树脂上的官能团与目标杂质形成配位化合物进行杂质分离。吸附树脂具有大的比表面积、适宜的孔结构和表面结构,对吸附质具有强烈的选择性吸附能力,一般不与吸附质和介质发生化学反应,对于沸点相接近的混合物料的分离效果较理想。

王红星等[3]采用三级吸附,根据甲基氯硅烷单体分子大小的差异(分子尺寸由大到小:三氯氢硅>一甲基二氯硅烷>二甲基一氯硅烷),制备具有定向吸附功能的吸附剂。使用粒径为600~1 600 μm,比表面积为33~650 m2/g、扩孔率为5%~40%,孔径为20~110 Å的定向吸附剂,对精馏提纯后的三氯氢硅定向吸附,控制吸附柱操作压力为0.6 MPa、操作温度0 ℃条件下进行定向吸附。对比吸附柱进出口甲基氯硅烷含量,三氯氢硅中碳杂质经过吸附柱后大大降低,其中二甲基一氯硅烷的质量分数从8×10-4mg/m3下降至3×10-4mg/m3、甲基二氯硅烷的质量分数从1×10-3mg/m3下降至3×10-4mg/m3,该工艺可以节约能耗。

3 反应精馏法

反应精馏是伴有化学反应的精馏方法,就是通过精馏不断移走反应产物,以提高反应转化率和收率,该方法的特点是可破坏可逆反应的平衡,使反应速度提高,又可利用反应热,节约能源,因反应器和精馏塔在同一设备中,有利于节约投资,对于易形成恒沸物系的分离效果较理想。

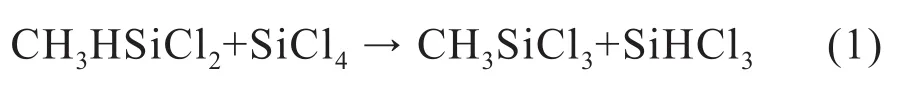

王红星等[4]将预处理后的四氯化硅送入氯原子再分配反应精馏塔反应段上部,含有甲基二氯硅烷的三氯氢硅经过预处理去除易导致催化剂中毒的杂质后进入氯原子再分配反应精馏塔反应段下部,预处理装置操作压力0.6 MPa,操作温度10 ℃,在反应精馏塔中四氯化硅和甲基二氯硅烷在催化剂作用下发生如下反应:

甲基三氯硅烷沸点为66.4 ℃,从精馏塔底排出,而塔顶的三氯氢硅中甲基二氯硅烷质量分数下降至0.01%。通过反应精馏塔和分离塔便可实现甲基二氯硅烷的去除,适用于甲基二氯硅烷纯度较高的三氯氢硅的提纯。

万烨等[5]将含三氯氢硅和氯气通入受紫外线照射的微通道反应器中,研究光照波长、光照强度、反应温度、反应时间对甲基二氯硅烷去除率的影响,三氯氢硅中甲基二氯硅烷发生自由基重排反应,生成高沸点的甲基氯硅烷。反应后物料在精馏塔中进行提纯,最终实现甲基二氯硅烷和三氯氢硅分离。该工艺得到的产品中甲基二氯硅烷和三氯氢硅的质量分数达到5×10-5mg/m3。经论证光氯化法去除三氯氢硅中碳杂质的工艺路线的可行性,但该工艺不足之处是对物料的处理量小,很难实现高负荷生产,氯气为剧毒化学品,运行过程中具有较大的安全风险。

4 精馏与树脂吸附相结合法

通过以上几种提纯方法的对比分析,笔者认为,采用以上单一的提纯方法,很难实现将甲基二氯硅烷去除到满足电子级多晶硅生产要求,通过生产运行数据分析发现,在精馏塔运行参数和进料负荷不发生变化的前提下,粗三氯氢硅中碳杂质含量与精三氯氢硅的质量呈正比关系,即粗三氯氢硅中碳杂质含量高,精三氯氢硅中碳杂质相应偏高,故结合生产实际,制定了一套切合实际的除碳工艺。

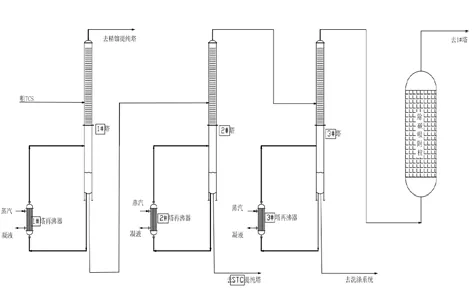

主要思路是将甲基二氯硅烷富集于精馏系统的某个地方,然后为甲基二氯硅烷提供科学的排出窗口。进料负荷按10 t/h计,将含有较高甲基二氯硅烷的粗TCS物料在粗分塔(1#塔)中经过粗分离,通过塔顶分离出大部分TCS、DCS及其他轻组分杂质,塔釜排出含有少量TCS的重组分物料(TCS、STC及甲基二氯硅烷等其他微量杂质),塔釜物料进入下一级精馏塔(2#塔),通过提纯去除重组分,塔底排除STC、金属杂质及其他重组分,塔顶排出含有微量STC的TCS及甲基二氯硅烷,将该部分物料送至下一级精馏塔(3#塔)进行精馏,在该塔塔釜中,甲基二氯氢硅将被提浓富集,塔顶采出TCS(含甲基二氯硅烷约5×10-3mg/m3),塔釜排出高碳氯硅烷(主要是STC、TCS和甲基二氯硅烷),其中甲基二氯硅烷含量富集至0.7%~0.9%,该部分物料量较少,再次提纯代价较大,可采取水解或收集起来外售的方式处理;塔顶物料进入除碳树脂吸附柱,除碳树脂为某公司专门吸附氯硅烷中甲基二氯硅烷而研发,经过除碳吸附柱吸附,将三氯氢硅中甲基二氯硅烷含量降至8×10-4~1.2×10-3mg/m3,简易流程如图1所示。

图1 三氯氢硅除碳系统流程图

1#塔为粗分塔,采用筛板塔,塔径1.6 m,塔板数 100块,将粗 TCS(TCS:90%,STC:6%,DCS:3.5%及甲基二氯硅烷等其他微量杂质)中组分进行合理地分割,塔顶组分以TCS、DCS及其他轻组分为主,塔釜主要以STC、TCS、甲基二氯硅烷及重组分杂质,塔内控制压力为185~290 kPa,温度为62~80 ℃,回流比为(3~4)∶1。

2#塔为除重塔,采用筛板塔,塔径0.58 m,塔板数70块,分离TCS和重组分,塔顶组分以TCS和甲基二氯硅烷为主,塔釜主要以STC、微量TCS及其他重组分杂质,塔内控制压力为160~280 kPa,温度为 50~100 ℃,回流比为(4~6)∶1。

3#塔为甲基二氯硅烷富集塔,采用筛板塔,塔径1.2 m,塔板数70块,将含有2×10-2mg/m3的甲基二氯硅烷在塔内富集,塔顶组分为含有2~5 mg/m3的TCS去树脂除碳吸附柱,塔釜组分为含有质量0.9%甲基二氯硅烷的TCS,因该部分物料量小,直接去洗涤系统水解处理,塔内控制压力为200~400 kPa,温度为 62~80 ℃,回流比为(9~10)∶1。

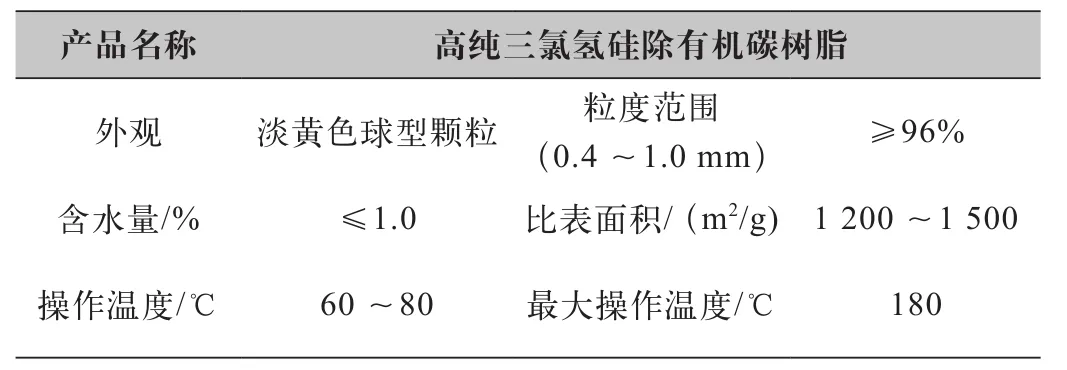

除碳吸附柱内为聚苯乙烯-二乙烯苯骨架上合成胺基和羟基的树脂,该树脂具有优良物理和化学稳定性,稳定性好,选择吸附性强的优点,对一甲基二氯硅烷有较好的化学吸附作用。专门针对三氯氢硅中去除甲基二氯硅烷研发,具体数据如表1所示。

表1 三氯氢硅除碳树脂技术规格

经过实践验证,检测三氯氢硅纯度,3#精馏顶采出TCS中甲基二氯硅烷小于5×10-3mg/m3,除碳吸附柱出口的甲基二氯硅烷含量降至4×10-4~8×10-4mg/m3。

该套精馏+树脂除碳技术对甲基二氯硅烷的去除效率达到96%以上,除碳效果显著;结合其他精馏提纯,采用三氯氢硅评价炉评价,精馏系统精TCS中碳杂质可降至2×10-5mg/m3以下,满足电子级多晶硅生产的要求,同时也满足硅外延用三氯氢硅的质量要求。

5 结语

改良西门子法多晶硅生产工艺一般采用电子级生产线联产少量太阳能级多晶硅工艺,通过生产低品质的太阳能级多晶硅去除碳杂质。在三氯氢硅提纯时,较多的氯硅烷在系统中循环提纯,导致提纯三氯氢硅成本升高,而沸点接近三氯氢硅的甲基二氯硅烷也在系统中不断积累,当甲基二氯硅烷积累到一定程度后体现在多晶硅产品碳含量的升高或波动,所以三氯氢硅提纯关键在为甲基二氯硅烷提供排出窗口,避免碳杂质在系统的富集,同时结合新型树脂除碳技术,完全可以将粗三氯氢硅中甲基二氯硅烷降至5×10-3mg/m3以内,精三氯氢硅中碳杂质降至2×10-5mg/m3以内,完全满足电子级多晶硅生产和硅外延用三氯氢硅的质量要求,虽然在除碳的过程中会损失少量的氯硅烷,增加三氯氢硅提纯成本,但与提高电子级多晶硅和硅外延用三氯氢硅产品品质产生的价值相比,完全是利大于弊,是一套切实可行的三氯氢硅除碳工艺,具有一定的推广价值。