多级轴流压气机嵌入级的试验与数值模拟

樊琳, 居振州, 朱铭敏, 滕金芳*

(1.中国航发商用航空发动机有限责任公司设计研发中心, 上海 200241; 2.上海交通大学航空航天学院, 上海 200240)

在多级轴流压气机中,附面层、尾迹、泄漏流以及分离流等各种二次流的相互作用导致其流场非常复杂,但在利用CFD软件数值模拟预测叶轮机械的性能时却受制于湍流模型等各种限制,造成模拟结果存在不确定度。其中叶片损失的预测是最容易产生误差的量之一,所以CFD应该尽可能经常地按照试验数据进行标定[1]。van Zante等[2]将试验测量到的叶尖间隙流的轨迹和径向范围等流场细节与数值模拟得到的相应数据进行了对比,发现数值模拟的精度取决于数值软件对端壁剪切层的求解能力。Gottschall等[3]认为采用一般湍流黏性模型的定常数值模拟(reynolds averaged navier-stokes,RANS)未能预测出高负荷叶栅的间隙效应,而高雷诺应力湍流模型的应用有望提高这些大安装角叶栅的数值模拟精度。Marty等[4]通过与试验结果对比来研究不同湍流模型对数值计算精度的影响,得出显式代数雷诺应力模型(explicit algebraic reynolds stress model,EARSM)能够更准确地预测两个工况点的气动性能。Wang等[5]证明了总压径向分布的形状在很大程度上取决于湍流模型的选择,采用EARSM湍流模型计算的质量流量更准确。

转叶叶尖和悬臂静叶轮毂径向间隙处存在的泄漏流与主流瞬态混合是一种非定常流动,受来流叶片的非定常尾迹的影响较大。Montomoli等[6]发现,非定常数值模拟(unsteady reynolds averaged navier-stokes,URANS)能够再现试验观测到的静子出口靠近轮毂处由来流转子尾迹引起的总压损失。除了非定常来流尾迹外,经过多级轴流压气机发展的扭曲来流附面层对泄漏流掺混损失和黏性剪切损失的影响也较大。四级低速大尺寸轴流压气机(low speed research compressor,LSRC)的多级设计为分析嵌入式第三级的真实多级复杂流场环境创造了独特的机会。文献[7-11]都采用四级LSRC试验器对多级轴流压气机的复杂流场开展了大量研究。总之,在过去的60多年里,LSRC的试验研究在校核数值模拟方法、理解多级复杂流场和改进压气机气动设计方面都发挥了非常有效的作用。

综上所述,在前人研究和本项目组研究[11-13]的基础上,现采用上海交通大学的四级LSRC试验器开展试验与数值模拟的对比研究,对LSRC带高负荷悬臂静叶的嵌入级第三级开展定常和非定常的多通道数值模拟,着重分析定常和非定常数值模拟结果相较于试验结果的流场特征差异,以期为后续开展多级轴流压气机的气动设计和分析提供借鉴。

1 试验方法

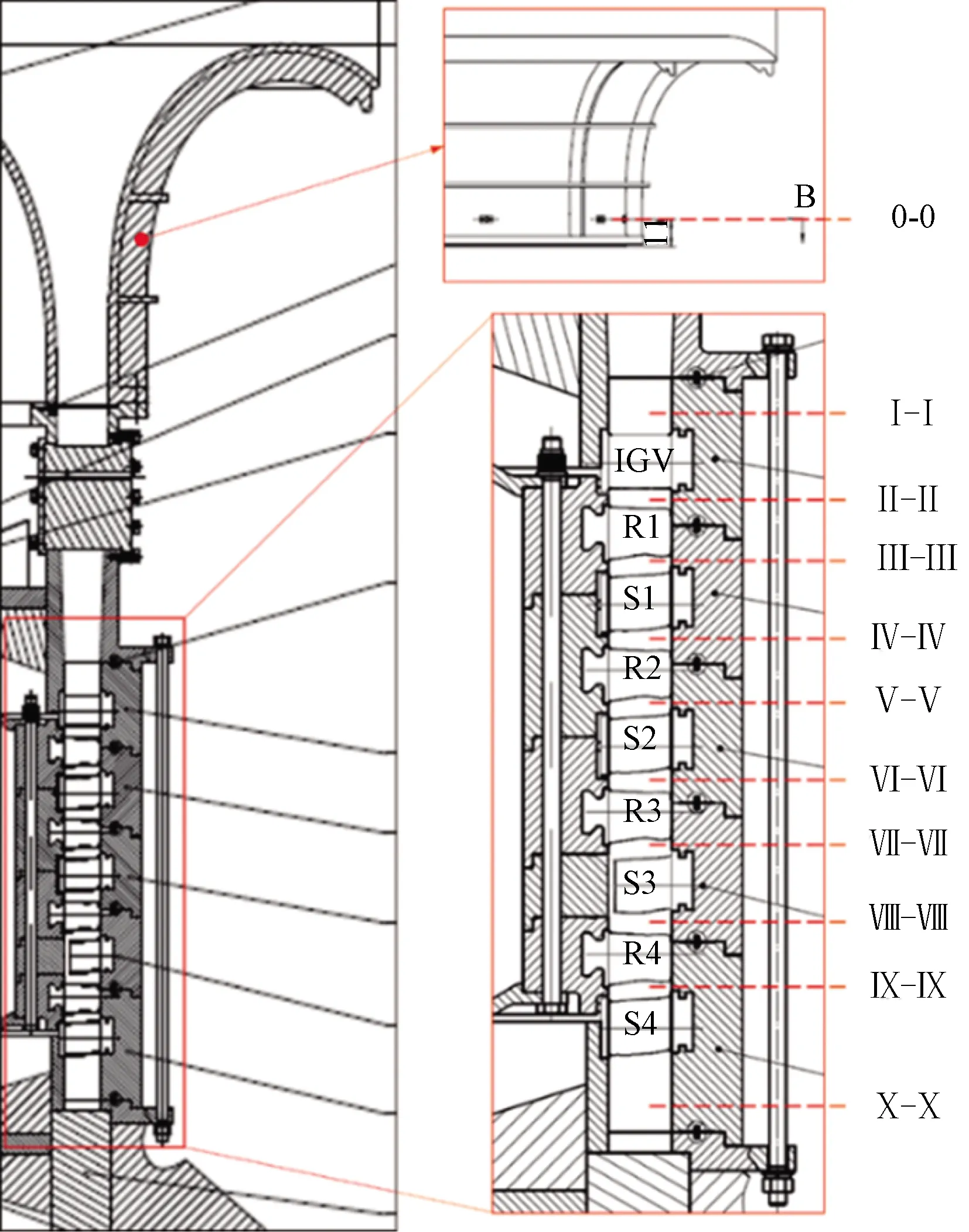

该四级LSRC试验台采用立式安装,总高约7 m,试验台实物图如图1 (a)所示。试验段由导流盆、帽罩、前承力机匣、四级压气机试验件、排气节流装置、设备支架及立式电机等组成,如图 1 (b)所示。

四级压气机的第一、二和四级静子采用篦齿封严结构,第三级静子采用悬臂静叶形式,其叶型设计特点为前加载弓形静叶。LSRC前两级为测试级的第三级嵌入级提供了多级轴流压气机的进口来流条件,第四级则提供出口环境。试验段剖面图如图2所示。嵌入级第三级主要设计参数如表1所示。

IGV、R1、S1、R2、S2、R3、S3、R4和S4为第1~第9排叶片;IGV 为进口导流叶片;R1~R4为转子;S1~S4为静子图2 试验段剖面图及测量截面位置[11-12]Fig.2 Cross section and measuring stations of LSRC[11-12]

表1 LSRC 第三级设计参数Table 1 Design parameters of stage 3

试验的测量截面位置同样示于图2中。在LSRC进口位置采用均匀对称方式布置4个5点梳状探针,以获取进口总压。在进口壁面周向位置对称开设4个静压孔,以获取来流静压。采用PT100热电阻传感器获取来流温度。在出口位置均匀布置4个7点总压探针,以获取试验器流量。流量计算公式为

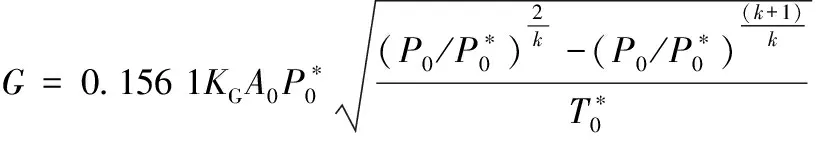

(1)

第三级转子R3后采用5孔探针进行一维提拉径向测量,布点方案为从3%叶高到98%叶高,一共19个测量位置。静子S3后采用周向滑块和径向作动机构进行二维环形测量。径向测量点数与转子R3后相同,周向测量点为17个周向位置,共323个测量点。所有探针均在测量开始之前做了校准。静子S2和S3 出口的径向一维测试数据进行了质量平均处理。试验结果的不确定度在1%以内。

2 数值方法

采用商业CFD软件NUMECA Turbo模块进行雷诺平均NS方程(Reynolds averaged Navier-Stokes,RANS)和非定常雷诺平均NS方程(unsteady Reynolds averaged Navier-Stokes, URANS)数值模拟。几何计算域选取嵌入级第三级,由于非定常计算需要耗费大量的计算资源,因而URANS采用约化法进行。转静子叶片数分别为68和76,因此非定常计算约化为6∶7通道,计算域如图3(a)所示。网格划分采用AUTO-GRID-5模块,径向布置133个网格节点,B2B截面采用O4H型网格拓扑结构,如图3(b)所示。转子叶顶与悬臂静叶根部间隙内均采用H型网格拓扑,径向网格点数为17,以捕捉泄漏流流动特性。总网格节点数为1 470万,其中转子640万、静子830万。

数值模拟定常RANS和非定常URANS计算的湍流模型采用两方程EARSM模型,第一层壁面网格厚度为3×10-6m,y+值小于2,符合EARSM湍流模型的要求。计算选取设计工况点进行,边界条件的设置,在第三级进口,给定试验测量的总压和绝对气流角的径向分布,而总温由于沿着径向范围变化很小所以给出平均值。在第三级级出口,根据试验测量得到流量值,调节出口符合简单径向平衡方程的静压值,以达到相同流量工况点。

图3 数值模拟计算域及B2B截面网格[11]Fig.3 Computational domain and B2B mesh[11]

RANS定常计算中转静交接面采用一维无反射,其收敛结果给URANS非定常计算提供初始条件。非定常时间步长取为经过一个静子叶片时间的1/30;此时,相位角位置划分为210,每个物理时间步转动0.156°,物理时间步长为2.89×10-5s,内时间迭代步数设为30步。试验测量数据处理采用时均结果,为此非定常计算结果同样采用了时均处理。

3 试验与数值结果对比

LSRC试验测量的设计点工况流量为18.3 kg/s,RANS数值计算流量为18.296 kg/s,URANS数值计算流量为18.264 kg/s;数值和试验结果的误差均小于0.2%,表明数值模拟和试验测量的工况点一致。

3.1 转静交接面的影响

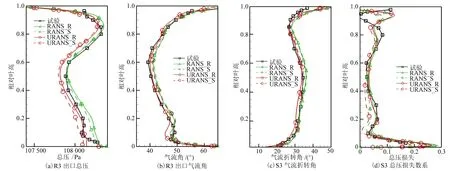

LSRC试验中R3出口测量截面位于35%轴向间距位置(以叶中计),而数值模拟计算中的转静交接面通常位于50%轴向间距位置。为了衡量转静交接面掺混损失对数值计算精度的影响,在数值模拟后处理时选取两种轴向位置,一是取自试验测量位置即靠近转子叶片的35%轴向间距处,以后缀R表示;二是取自靠近静子叶片的66%轴向间距处,以后缀S表示。转子R3出口总压和绝对气流角(绝对气流与轴向的夹角)以及静子S3的绝对气流折转角和总压损失展向分布如图4所示。其中,试验结果的气流角通过五孔探针测得的总压、静压数据计算得出。绝对气流折转角和总压损失的计算公式为

Δα=αin-αout

(2)

(3)

式中:Δα为气流折转角;α为绝对气流角;下标in和out分别为进、出口;ω为总压损失系数;P为压力值;下标t和s分别为总、静参数。

由图4可见,转静交接面对R3出口总压剖面的影响主要集中在50%叶高以内,经过掺混面后,RANS和URANS计算得到的总压值均有所降低,URANS计算结果更接近试验值。转静交接面在RANS 计算中对于绝对气流角预测的影响可以忽略不计;但对于URANS计算得到的气流角,转静交接面有着重要影响,气流角产生的差异可达2°。悬臂静叶S3的绝对气流折转角和总压损失受交接面的影响情况可以参照R3出口总压和绝对气流角。转静交接面在40%叶高范围内对总压损失的影响较大,转静子交接面产生的掺混损失与总压损失的量级相当。

综上所述,为了保证非定常数值模拟结果相较于试验测量的精度,数值模拟后处理参数位置的选取应与试验测量平面相同。下面的对比分析就基于数值模拟与试验测量相同的轴向位置进行。

3.2 悬臂静叶出口气动参数分布

本节着重分析悬臂静叶出口的定常和非定常数值模拟结果相较于试验结果的流场特征差异。

悬臂静叶S3出口总压和绝对气流角的径向分布如图5所示。

图4 转静交接面对气动参数展向分布的影响Fig.4 Impact of measuring plane on radial distributions of aerodynamic parameters

图5 S3出口总压和绝对气流角的径向分布Fig.5 Radial distributions of aerodynamic parameters at the S3 outlet

由图5 (a)可见,RANS预测的总压剖面形状与URANS相同。在叶中附近,RANS结果更接近于试验测量值,而在30%叶高以下范围,URANS更接近实测值,这说明非定常数值模拟对悬臂静叶近轮毂区域的总压计算更准确。如图5 (b)所示,S3出口绝对气流角的数值模拟结果与试验测量值一致性较好。在10%叶高,URANS与试验的角度最大偏差为3.4°。数值模拟与试验的主要差异集中在85%叶高以上,这是由于二维位移机构的安装位置处存在轻微的漏气所致。

LSRC的嵌入级第三级悬臂静叶为高负荷设计。通常采用D因子(DF)来衡量叶片载荷的高低,其计算公式为

(4)

式(4)中:Vin、Vout分别为进、出口速度;σ为稠度;Vθ为圆周方向速度。

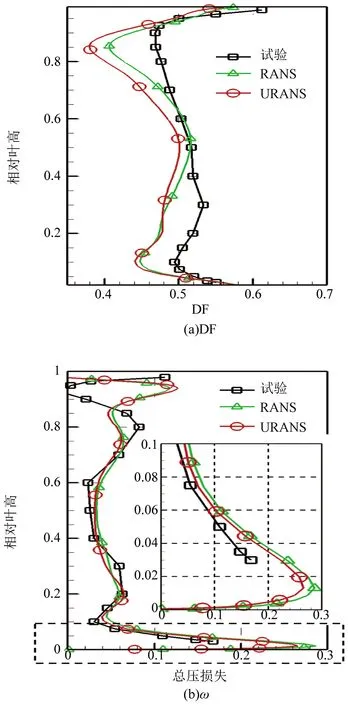

图6 给出了悬臂静叶S3 的D因子和总压损失的展向分布。

由图6可见,数值模拟预测的DF能够在叶中部分较好地符合试验结果。RANS和URANS两种数值计算方法均能预测出端区的卸载情况。在70%叶高范围以内,RANS和URANS预测的总压损失值与试验测量结果接近。从10%叶高范围内的总压损失放大图可以看出,URANS结果低于RANS结果,非定常计算的总压损失更接近试验测量值。悬臂静叶的高损失区域集中在7%叶高范围内。在90%叶高附近区域,试验值出现小于0的情况,这是由于在转子出口安装试验探针位置也存在漏气所致。

图6 静子S3 的D因子和总压损失展向分布Fig.6 Radial distributions of DF and ω of S3

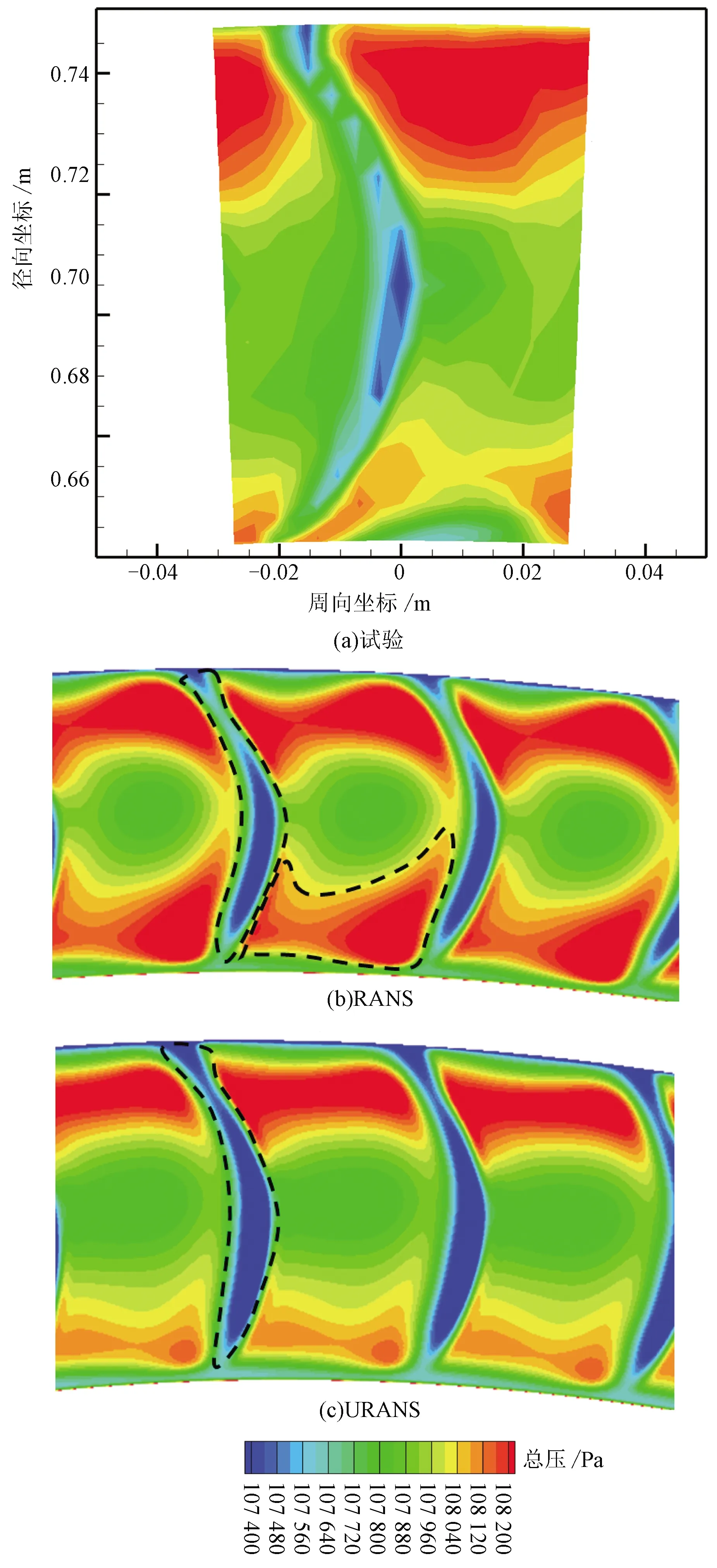

图7给出了悬臂静叶S3出口总压云图的试验结果与RANS以及URANS数值模拟结果的对比。

图7 悬臂静叶S3出口总压云图Fig.7 Total pressure contours at the S3 outlet

由图7可见,与试验结果相比,RANS和URANS两种数值模拟方法均低估了尾迹区域的总压,且预测的尾迹范围更大。

RANS计算得到的叶根附近总压较试验结果偏高,如图7(b)中虚线所示;而URANS能准确预测叶根附近总压分布。由于轮毂区域受到泄漏流掺混的影响,因而靠近轮毂区域存在绿色云图的总压亏损区域。对比结果表明非定常计算方法相较定常计算方法更能准确地捕捉轮毂泄漏流的非定常流动。

4 结论

对带有高负荷悬臂静叶嵌入级的四级低速大尺寸压气机进行试验测量,并对该嵌入级开展定常和非定常两种数值非定常数值模拟结果相较于试验测量的精度,数值模拟后处理参数的位置选取应与试验测量平面相同,并位于转静交接面之前。

以试验结果为比较基准,定常与非定常数值模拟方法均可以较为准确地预测总压和绝对气流角的展向分布。在叶中附近定常计算结果相较于非定常结果更接近于试验测量值,而在悬臂静叶近轮毂区域则反之,这表明非定常数值模拟方法相较定常方法可以更准确地模拟悬臂静叶轮毂附近的非定常流动。