Co对WO3-Co3O4预还原的影响及其产物碳化性能

尚慧俊,黎亨利,刘家义,潘锋,杜占,孙林兵

(1 南京工业大学化工学院,江苏 南京 210009; 2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190; 3 石河子大学化学化工学院,新疆 石河子 832003)

引 言

WC-Co 类硬质合金材料具有高硬度和良好的耐磨性能,因而广泛应用于各种领域,比如机械加工、切割、钻井等。其产品的性能与WC 晶粒尺寸有密切的联系,研究表明,WC 晶粒尺寸减小到亚微米(100 nm 以上)或者纳米范围内,材料硬度及韧性会明显增加[1-3],并可克服传统硬质合金硬度和韧性之间的矛盾。

从原料角度而言,生产超细硬质合金的首要关键是获得超细WC-Co 复合粉末。传统制备超细WC-Co 复合粉末的方法[4]包含还原、碳化、混合球磨等步骤,即WO3在700~900℃氢气气氛下还原5 h得到金属W;而后与炭黑混合球磨6~8 h,再于1400~1600℃焙烧10 h 得到WC 粉体;最后将得到的WC 粉体与H2还原钴氧化物得到的金属Co 粉混合球磨24~72 h 得到WC-Co 复合粉末。该过程非常复杂且耗时,而且,由于采用活性较差的炭黑作为碳化剂,碳化温度高达1400℃,易导致复合粉末粒径长大。为克服传统技术存在的问题,经过多年的发展,开发出许多超细WC-Co 粉体制备新技术[5-6],比如喷雾转换法(SCP)、高能球磨法、机械合金化法、化学气相反应合成法、原位还原渗碳法等。众多文献表明,制备WC-Co 复合粉体的过程中[7-8],还原得到的W 与体系中的Co、C 按反应式(1)和式(2)生成η 相(Co6W6C、Co3W3C)。η 物相形成本质上是新形成的W 部分溶解于Co 中[9],一旦在W 颗粒表面形成η 相包裹层,将会延迟WC 的形成同时诱导更多W2C 的形成[10]。WC-Co 粉体在烧结过程中容易因脱碳形成η 相,导致WC 及Co 烧结产物分布不均匀,从而降低硬质合金的性能[11]。如果原料中含有η 物相,在烧结过程中产物性能则会进一步恶化。因此,在WC-Co 粉体制备过程中也需要抑制η 物相的产生,然而这方面并未获得关注。从反应路径可以看出在还原过程中避免W 的产生,或者提供足够多的碳量可以避免η 相产生。同时,避免W 相的产生也可以避免二次相Co3W、Co7W6合金的产生,这些合金因富钴状态掺杂到WC-Co 合金中会使合金的硬度明显降低[12-13]。研究表明通过调控制备条件可避免金属W 生成,使钨氧化物如WO2直接向WC 转化[14]。同时,考虑到能够为反应体系提供充足的碳量,采用C2H4作为碳源。

因此,基于上述分析,本文设计了H2-C2H4混合气氛对WO3-Co3O4进行预还原-深度还原制备超细WC-Co 粉体的技术路线。主要考察分析了Co 含量及其粒径对WO3-Co3O4预还原至WO2过程中WO3还原速率和C2H4析碳速率的影响,并分析了还原过程中原料结构、物相演变规律。

1 实验材料与方法

1.1 实验原料

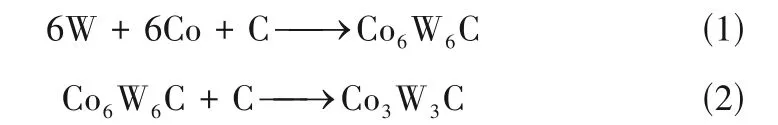

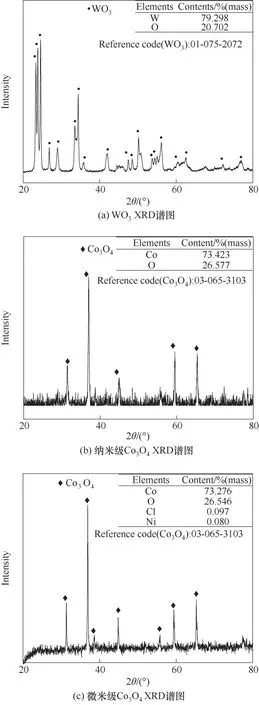

纳米WO3(分析纯,广州宏武材料科技有限公司),Co3O4(纳米级,分析纯,阿拉丁试剂有限公司;亚微米级,分析纯,西亚化学科技有限公司)。物相分析结果(图1)显示,三种原料均具有非常高的纯度。表面形貌(图2)表明,WO3为纳米片状堆积而成的颗粒;纳米级Co3O4呈纳米片(270 nm×30 nm)团聚状;亚微米级Co3O44呈颗粒(400 nm×205 nm)团聚状。Ar、H2、CH4、C2H4(高纯,北京北温气体有限公司)。

图1 原料XRD谱图Fig.1 XRD patterns of the raw materials

图2 原料形貌Fig.2 Morphologies of the raw materials

1.2 实验方法

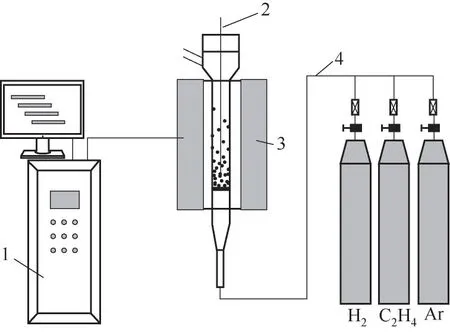

1.2.1 预还原实验 本研究考察了Co3O4含量以及粒径对WO3-Co3O4预还原过程的影响规律。按最终WC-Co 复合粉体钴质量分数为0、4%、8%、12%、20% 计,则 原 料 中 分 别 配 入0、4.76%、9.09%、13.04%、23.08%的Co3O4。将WO3、Co3O4混匀后进行压片,然后在烘干箱中干燥3 h 后取出,用研钵磨碎后筛分0.1~0.2 mm 的造粒颗粒用于实验。实验装置如图3所示,取3 g造粒颗粒放入小型石英流化床反应管(ϕ16 mm),在101.325 kPa 下将流化床反应管放入炉中加热至600℃,然后以0.8 L/min (0.067 m/s)气速通入12.5%Ar-37.5%C2H4-50.0%H2的混合气,反应完成后,将H2、C2H4的混合气关闭,只通入Ar,随后将流化床反应管取出,冷却至室温,取出反应产物放入密封袋保存,关闭Ar,清洗流化床反应管。

图3 流化床反应系统示意图1—加热和气体流量控制系统;2—热电偶;3—流化床反应系统;4—气源Fig.3 Schematic diagram of the fluidized-bed reaction system

1.2.2 深度还原碳化 取3 g 预还原产物样品放入流化床反应管内,将反应炉加热至950℃,然后以0.8 L/min(0.067 m/s)气速通入1.25%CH4-98.75%N2的混合气,反应60 min 后,将N2、CH4的混合气关闭,只通入N2,随后将流化床反应管取出,冷却至室温,取出反应产物放入密封袋保存,关闭N2,清洗流化床反应管。

1.3 分析表征方法

采用荷兰帕纳科公司的X’PERT-PRO MPD 型X 射线衍射仪测量还原过程中颗粒的物相组成,CuKα射线;采用日本电子公司的JSM-7001F 型场发射扫描电子显微镜观察还原过程中不同反应产物的微观形貌;采用德国的Vario MACRO cube 型CHNS 元素分析仪进行焙烧样品的含碳量分析。采用英国的inVia 型拉曼光谱仪进行焙烧样品的石墨化程度分析。

本实验采用绝热法[15]定量分析物相含量,按式(3)计算[16]。

式中,Wi为i相的质量分数;A为N个物相中被选定为内标相的物相;i为任何一相,即i=1,2,…,N;K为待测物相参比强度值;I为待测物相最强峰衍射强度。表1 为WO3、WO2.9、WO2.72、WO2各物相的参比强度值。

表1 不同钨氧化物的K值Table 1 The RIR values of different tungsten oxides

本实验中WO3还原率按式(4)进行计算。

XWO3=(1 -WWO3)× 100% (4)

2 实验结果与讨论

2.1 Co对C2H4析碳的影响

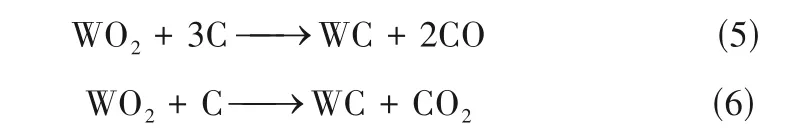

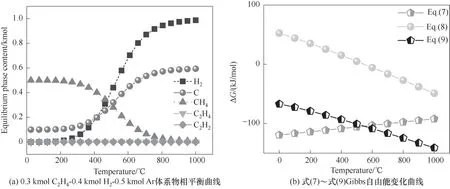

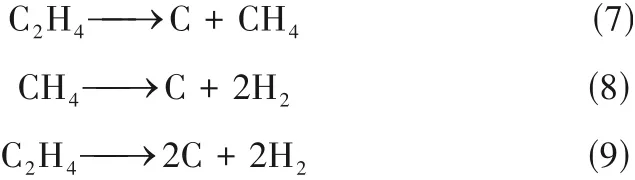

WO3-Co3O4预还原过程中,由于Co3O4很容易被还原为金属Co,Co对烯烃或烷烃的裂解析碳具有催化作用[17-18],而WC-Co 粉末烧结制备硬质合金产品对含碳量要求为含碳量(%)=6.125-0.0375×Co 含量(%)。因此,WO3-Co3O4预还原不但要控制其还原至WO2,还需要控制其析碳速率和析碳量。根据深度还原碳化阶段碳化反应式(5)、式(6),将1 mol WO2还原碳化至WC,理论上需要2 mol C,则预还原产物中C的质量分数应控制在10.0%~10.7%左右。

对不同钴含量样品还原5、30 min 后进行含碳量分析,结果见图4。当原料中不含Co3O4时,由于缺乏金属Co 的催化作用,还原5 min 时预还原产物中含碳量仅为0.94%。随着钴含量的增加,产物中含碳量也逐渐增加,当Co含量为4%时,其析碳速率仅为1.56 mmol/min,样品中碳含量仅为3.51%;而当Co 含量增加至20%时,其析碳速率高达9.36 mmol/min,样品中碳含量高达到21.71%。可见,Co含量增加加速了C2H4的析碳速率。当还原时间延长至30 min 时,其预还原产物含碳量基本是还原5 min 含碳量的1.5~2 倍,但其析碳速率明显低于反应初期。研究[19]表明,碳氢化合物会优先在钴颗粒的表面裂解,钴含量越高,为反应提供的活性位点越多,因此高含量钴样品的析碳速率越快,析碳量越多,而且乙烯中C C 不饱和碳键易引起碳沉积[20],当沉积一定量后,催化剂的活性位点被覆盖,逐渐失去活性。因此,当颗粒表面沉积上C 后,还原至金属Co 的部分活性位点被覆盖,故还原30 min 后碳沉积速率显著降低。采用热力学软件HSC 模拟实验过程中的气氛体系及其含量,对C2H4析碳热力学平衡进行分析,结果见图5。从图5(a)可以看出,乙烯在裂解过程中,优先裂解成CH4和C,形成的CH4再继续裂解成C 和H2。Gibbs 自由能计算结果[图5(b)]显示,在没有催化剂的情况下,CH4裂解产生C 的温度高达900℃。然而,反应体系中金属Co 的存在,对CH4的裂解起催化作用,其裂解析碳的温度可降低至600℃。并且600℃时,CH4裂解反应的 Gibbs 自由能为-5.584 kJ/mol,证明甲烷可在600℃发生裂解析碳反应。因此,从热力学角度而言,600℃时C2H4已经完全裂解成CH4和C,则后续析碳量受CH4析碳速率控制。因此,在600℃时C2H4可发生如下反应:

图4 不同钴含量条件下预还原产物析碳量和析碳速率曲线Fig.4 Carbon content and carbon deposition rate curves of the pre-reducted products with different cobalt contents

图5 0.3 kmol C2H4-0.4 kmol H2-0.5 kmol Ar体系物相平衡曲线及相关反应的Gibbs自由能变化曲线Fig.5 Phase equilibrium curves of 0.3 kmol C2H4-0.4 kmol H2-0.5 kmol Ar system and Gibbs free energy change curves of the related reactions

在硬质合金生产中,碳量控制是合金质量控制的关键,当合金缺碳易形成η相,会使合金硬度上升而抗弯强度下降;当合金中含碳量较高时,会出现游离态石墨,研究[21]表明,当游离碳的含量超过0.4%时,未反应的碳会形成石墨相,其存在会严重破坏合金的连续性,从而导致合金的硬度、抗弯强度、耐磨性均会不同程度下降。为避免后续深度还原碳化及烧结过程中碳量的不足或过量,在预还原阶段选取合适的钴含量变得尤为重要。

2.2 Co含量对WO3还原速率的影响

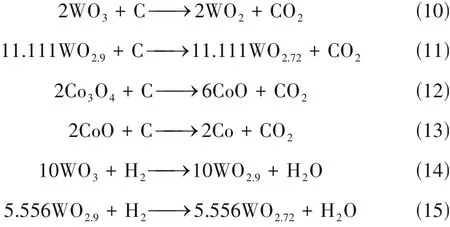

图6(a)、(b)为不同Co 含量条件下WO3还原5、30 min 后的XRD 分析谱图。从物相分析结果可以看出,无钴的情况下,还原5 min 后其主要物相为WO2.72、WO3,WO2含量仅有5.51%随着Co 含量的逐渐增加,WO3逐渐转化为WO2,结合物相演变过程可以看出WO3还原至WO2是通过WO3→WO2.9→WO2.72→WO2的转化路径。随后延长还原时间至30 min,在不同钴含量条件下均得到无η 相的WO2-Co 预还原粉体。根据XRD 分析结果,可计算得到WO3的还原率,如图6(c)所示。可以看出,还原5 min 时,随着Co 含量的增加,WO3的还原率显著增加,说明Co的存在确实能加快WO3的还原过程,因为钴可促进乙烯分解产生氢气,且氢气会以氢原子的形式参与还原反应[22],从而加快了氧化钨的还原反应过程。当原料中Co 含量较低时,尽管WO3还原率较高,超过80%,但预还原产物中物相主要为WO2.9和WO2.72。当Co 含量超过12%时,WO3几乎完全被还原,转化为WO2.72和WO2,但Co 含量分别为12%和20%时,产物中WO2含量分别为40.00%和63.41%[图6(d)]。根据物相变化过程和反应路径,对可能存在的反应进行热力学分析,结果见图6(e)、(f)。结果显示,除了H2可以参与还原反应以外,600℃时,C 参与的还原反应的 Gibbs 自由能也均小于零,证明C 也会参与还原过程。乙烯会优先在钴表面裂解成高活性的C,且均匀分布在颗粒周围,减少扩散距离,更易与氧化物发生还原反应,C 的参与加快了还原反应进程。因此,本反应体系预还原过程中还可能存在反应式(10)~式(18)。

图6 不同Co含量条件下还原产物的还原率、物相含量以及反应体系中相关反应的 Gibbs自由能曲线Fig.6 The reduction ratio, phase content and Gibbs free energy curves of the related reactions in the reaction system with different Co contents

当还原5 min,Co 含量为4%时,产物形貌基本上呈现与原料类似的纳米片状结构,少量WO2呈现纳米颗粒状结构,如图7(a)所示。随着Co含量的增加,预还原产物物相含量分布也发生显著差异,从而导致形貌也发生显著差异,当Co 含量为12%时,如图7(b)所示,产物主要为30~40 nm 的纳米颗粒,由于纳米颗粒间具有较高的表面能,导致部分颗粒以聚集态形式存在;然而,当Co含量为20%时,如图7(c)所示,出现部分较大的颗粒,以及丝状结构的碳纳米管,说明C2H4裂解析出的碳存在形式与Co含量有 关[23]。当 还 原30 min 时,WO3还 原 率 均 达 到100%,如图7(d)~(f)所示,产物形貌主要为WO2纳米颗粒状结构,但是因其预还原产物中碳含量的不同,碳含量越高,自由碳越多,在Co 催化剂的影响下,产物形貌中出现了互相交错的碳纳米管,钴含量越高这种形貌越明显。碳纳米管的存在对WCCo 合金具有增韧键合作用[24],但是含量过高互相纠缠的碳纳米管会与WC-Co粉末相互作用,阻碍烧结过程中液相的扩散流动与WC 晶界的迁移[25],从而对合金的力学性能产生不利影响。对不同钴含量的预还原产物进行拉曼光谱分析,结果见图8,1580 cm-1的G 峰和1350 cm-1处的D 峰分别归属于完美石墨结构和无序的缺陷结构[26]。从分析结果可以看出,D峰高于G峰,ID/IG的比值越大,表明样品的缺陷程度越高,即石墨化程度越低。样品缺陷程度按Co含量排列依次为0<4%<12%<20%,此结果表明Co含量越高,其表面碳管越无序,石墨化程度越低,由于钴含量越高,碳生长速率与碳沉积速率不匹配,过多碳沉积可能会包裹住Co 催化剂影响碳纳米管的生长[27],从而并未形成大量的碳纳米管。结合实验结果及前文预还原对碳量要求在10.0%~10.7%,可选择最终产物中Co 含量在4%~8%之间,有利于预还原的同时,又可获得高活性的适宜碳量。

图7 不同钴含量条件下WO3还原5、30 min形貌Fig.7 Morphologies of WO3 with different cobalt contents reduced for 5 min and 30 min

图8 不同钴含量产物的拉曼谱图及ID/IG值Fig.8 Raman spectra and ID/IG values of the products with different cobalt contents

根据预还原产物的碳量控制要求,又必须满足预还原产物物相为WO2-Co,则选取还原焙烧时间为30 min,计算合理碳量析碳速率为0.705 mmol/min,对比不同钴含量还原产物的析碳量、析碳速率以及还原率,本反应体系中应选择Co 含量区间为4%~8%能满足要求。

2.3 Co粒径对还原和析碳的影响

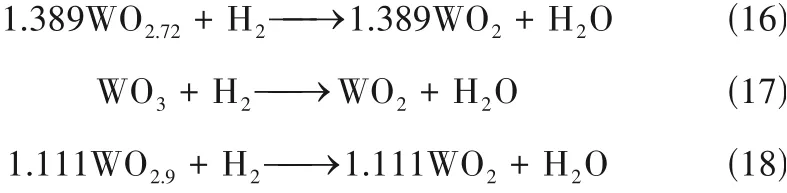

研究表明,催化剂的活性与其粒径密切相关,如Avdeeva 等[28-29]认为甲烷分解反应的总活性主要取决于催化剂晶粒尺寸大小。从前面的实验结果可以看出,氧化钴很容易被还原为金属Co,前文已经证实C2H4裂解析碳过程中,Co 可起催化剂作用,因此Co源的粒径也会影响C2H4的析碳速率。为此,分别考察了原料中配入亚微米及纳米级Co3O4对WO3-Co3O4预还原和C2H4析碳的影响规律,从而有助于对预还原过程进行协同调控。图9(a)、(b)为采用不同粒径氧化钴原料在预还原过程中析碳量和析碳速率曲线,可以看出纳米级原料氧化钴的析碳量和析碳速率显著高于微米级氧化钴原料,前者约为后者的2倍。两者的析碳速率均表现出随反应时间逐渐降低的趋势。研究[30-31]表明,过渡金属Fe、Ni、Co 对碳氢化合物的裂解具有催化作用,金属颗粒粒径越小,其比表面积和活性越大,可为裂解反应提供充足的催化位点,且小粒径的颗粒具有更好的催化活性和抗积炭能力,随着还原时间增加,裂解反应的积炭会降低Co的催化活性,所以随着时间延长其析碳速率逐渐降低。另一原因[32]为当反应温度低于610℃,钴粉越细,氢与氧的亲和力大于碳与氧的亲和力,这样避免了脱碳反应[式(19)]的发生,因此相较于微米原料钴,纳米尺寸钴反应体系中的碳损失较小。

图9 不同粒径Co3O4还原产物析碳量和析碳速率曲线Fig.9 Carbon content and carbon deposition rate curves of the products under different Co3O4 sizes

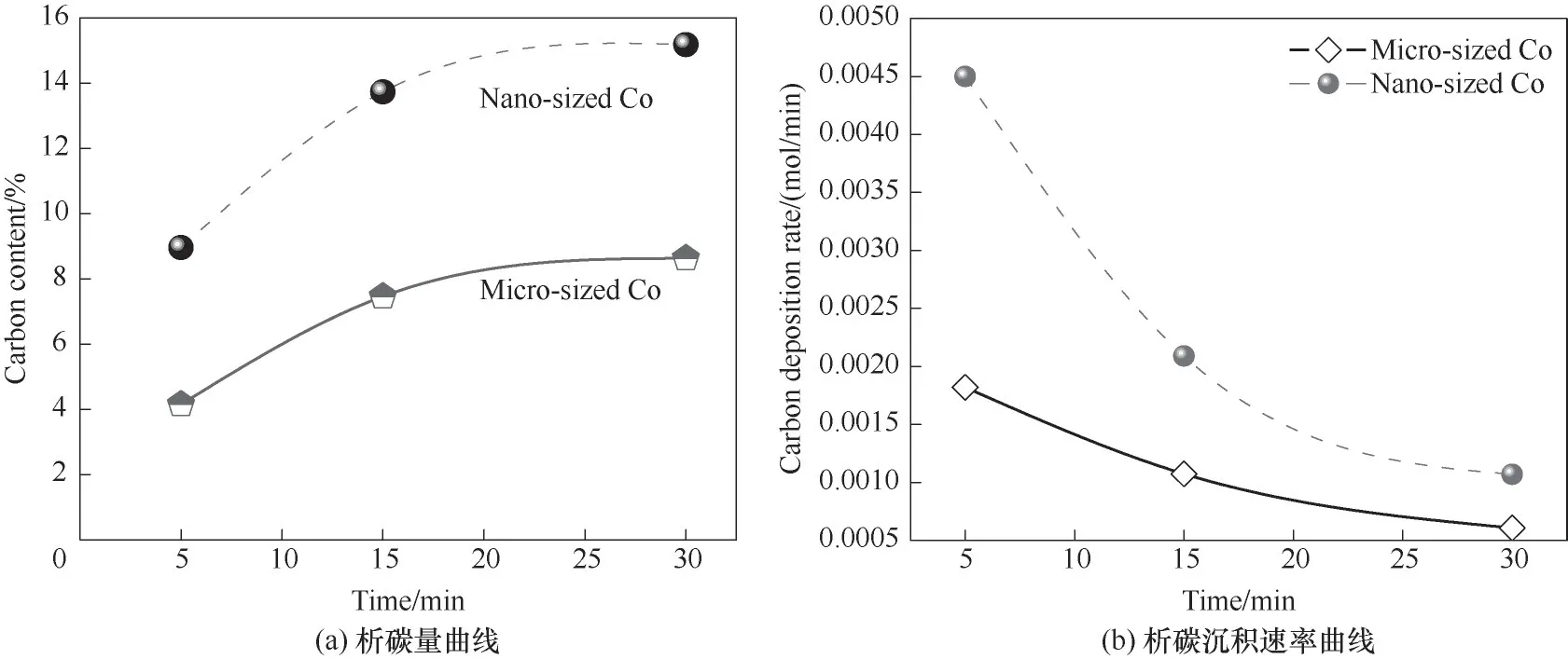

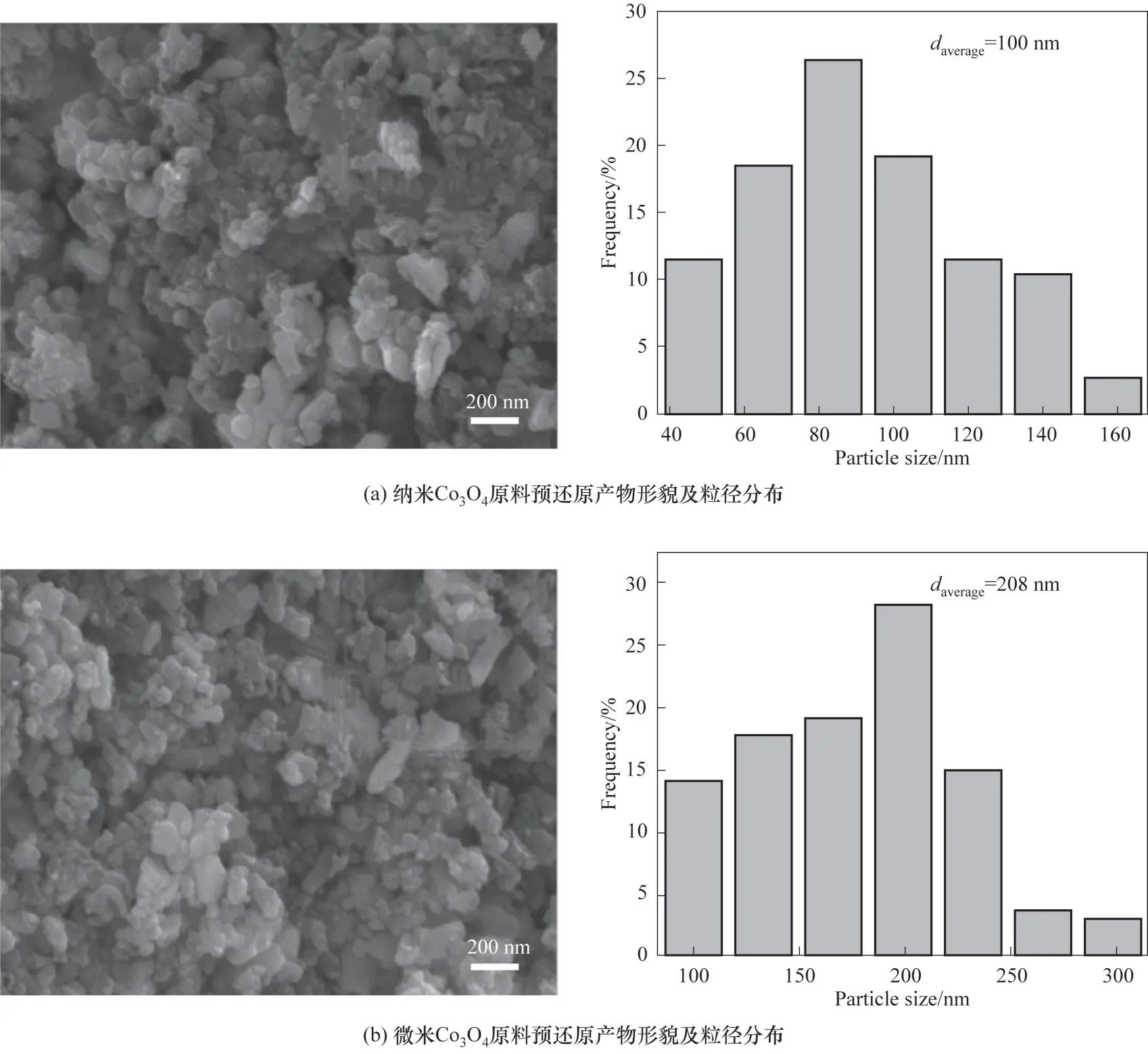

通过对反应30 min 后产物形貌及粒径(图10)进行分析发现,当采用纳米氧化钴为原料时,预还原产物中WO2的颗粒呈现纳米级,约100 nm;而微米级氧化钴原料的预还原产物中WO2颗粒约为208 nm。纳米级Co 源还原至金属Co 后,其催化活性较微米级Co 源高。因此,同等条件下,纳米Co 源体系中C2H4可裂解析出更多的H2和C,使原料颗粒表面形核位点较多,便容易得到更细的预还原产物。可见,纳米级氧化钴原料有利于获得更细的WO2颗粒,从而有助于后续深度还原碳化获得超细或纳米级WC-Co粉体。

图10 不同粒径Co3O4原料预还原产物形貌及粒径分布Fig.10 SEM images and particle size distributions of the pre-reduced samples with different Co3O4 sizes

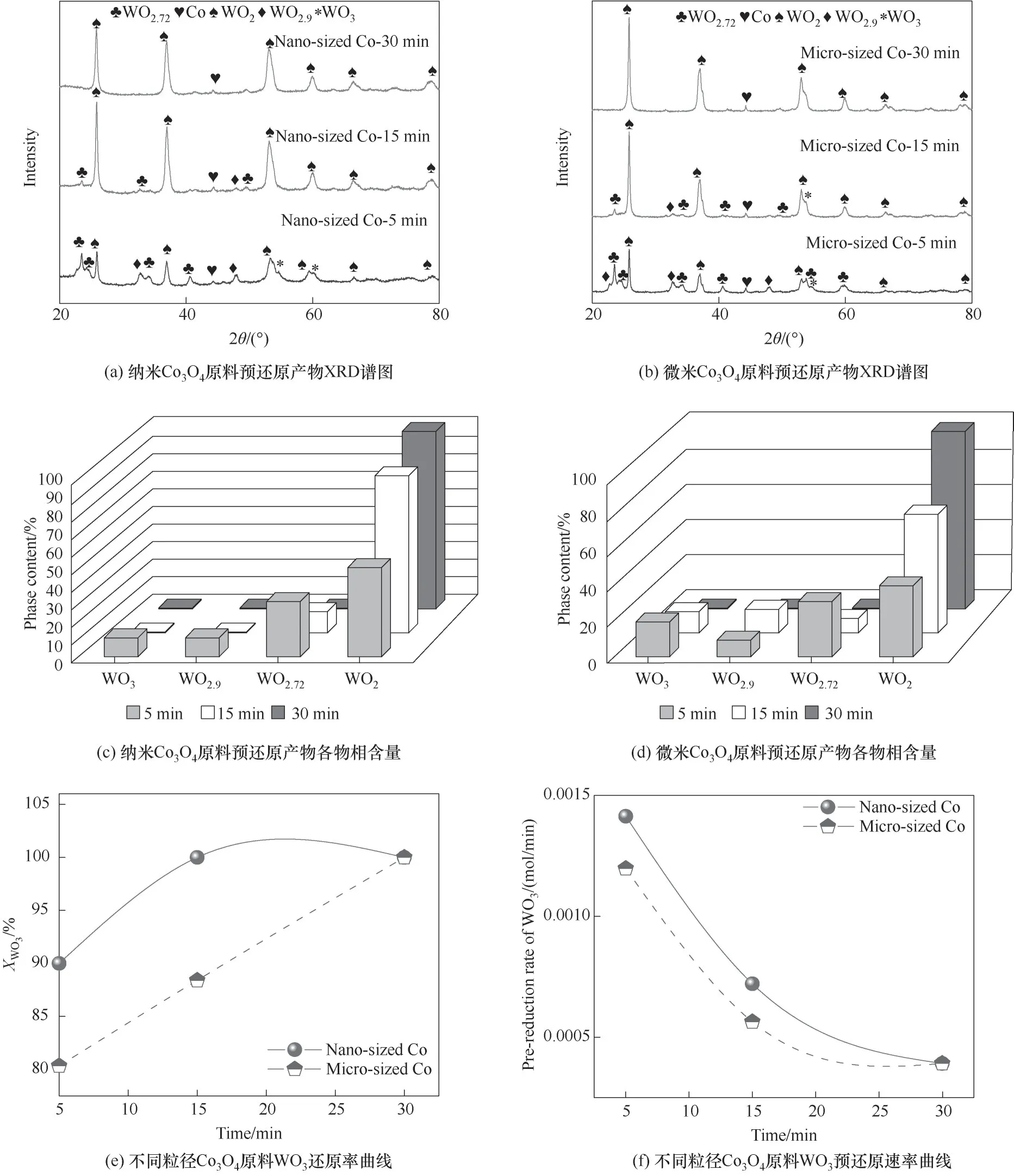

图11(a)、(b)为在不同粒径钴原料还原5、15、30 min 的XRD 谱图,预还原5 min 后产物主要物相均为WO2、WO2.72、Co,进一步说明了Co3O4很容易被还原至金属Co;此外,经过预还原30 min 后,产物物相均为WO2、Co,表明WO3几乎完全被还原为WO2。根据XRD 各物相衍射峰主峰的峰面积计算出预还原产物中各物相的含量,见图11(c)、(d),两种氧化钴原料的还原产物中各物相含量存在显著差异,比如还原5 min 后,以纳米氧化钴为原料的预还原产物中WO2含量为50%,而微米级只有40%。研究[33]表明,活性金属Fe、Ni、Co粒径的大小与积炭的形成有密切关联,粒径越小积炭速率越快,催化活性越好,而Narayanan 等[34]表示,微米级催化剂颗粒几乎没有催化活性,当金属颗粒粒径越小,其表面自由能越大,颗粒越倾向于聚集长大,从而可以通过降低体系表面的化学势来促进反应。另一个原因[35]是活性Co 金属颗粒粒径越小,活性位点越多,从而有利于C2H4裂解生成H2,促进还原反应,如图11(e)、(f)所示,同一时间段下纳米尺寸钴原料的WO3还原率和还原速率均高于微米尺寸钴原料。与相同纳米尺寸原料钴通过乙烯析碳并能产生氢气加速WO3还原进程一样,微米尺寸钴具有相同的催化作用,只是纳米尺寸原料钴活性更高,从而使物质迁移行为在更低温度下能充分地进行[36],催化效果更好。

图11 不同粒径Co3O4原料预还原产物的XRD谱图、物相含量以及还原率Fig.11 XRD patterns, phase content, reduction ratio and pre-reduction rate of the pre-reduced products under different Co3O4 with sizes

2.4 预还原产物碳化性能

根据上文中所述预还原碳量控制以及还原产物形貌要求,选择调控最终深度还原碳化Co含量为8%的预还原产物,考察了其深度还原碳化性能,不同CH4分压下;深度还原60 min 后,产物的XRD 谱图如图12 所示。结果表明,当反应体系中不引入CH4时,尽管预还原产物中C 含量可供其深度还原碳化,但渗碳速率较慢,故反应60 min 后产物中仍含有W2C,以及少量W、η 相(Co6W6C);当引入少量CH4(1.25%,体积分数)后,碳化速率显著加快,反应60 min后,产物物相中只含有WC 和Co,说明WO2完全碳化至WC。同时也说明了预还原析出的碳具有较高的活性,且与WO2充分紧密接触,加之预还原产物中WO2为纳米颗粒缩短了其传质扩散的路径,从而有利于快速获得WC-Co超细粉体[37]。

图12 不同CH4分压下产物的XRD谱图Fig.12 XRD patterns of the samples obtained under different CH4 partial pressures

综合来看,实验结果证明了本研究设计的H2-C2H4混合气氛对WO3-Co3O4进行预还原-深度还原快速制备超细WC-Co粉体的技术路线完全可行,通过在预还原阶段的预附碳提高了钨氧化物的碳化速率。在后续的研究中将进一步考察反应条件对还原速率以及C2H4析碳速率的影响规律,并建立还原速率方程和析碳速率方程,实现还原和析碳速率及析碳量的精确控制。

3 结 论

本文主要考察了600℃,H2-C2H4-Ar 气氛条件下,Co 含量及钴源粒径对WO3-Co3O4预还原过程的影响规律,获得如下主要结论。

(1)Co 的存在可催化C2H4裂解析出H2和C,显著加快WO3预还原速率,且随着Co含量增加其预还原速率显著增加。当Co 的质量分数为20%时,在600℃还原5 min,WO2的含量可达到63.41%,而不添加Co 的样品中WO2的含量仅为5.51%;当延长还原时间至30 min后均得到无η相的WO2-Co复合粉体。

(2)乙烯析碳速率和析碳量随Co含量增加而增加。还原5 min时,当原料中不含Co3O4时,由于缺乏金属Co 的催化作用,预还原产物中含碳量仅为0.94%。随着钴含量的增加,产物中含碳量也逐渐增加,当Co含量低于12%时,其析碳量低于10%;而当Co 含量达到20% 时,样品中碳含量高达到21.71%。还原30 min 时,析碳量约为反应5 min 产物的1.5~2 倍。因此,可以通过调控Co 含量来调控析碳速率和析碳量。

(3)对比了原料中使用纳米级和微米级Co3O4对WO3还原速率和C2H4析碳速率的影响,发现其粒径对还原和析碳速率有显著影响。在本实验中,纳米Co 体系中C2H4析碳速率约是微米Co 体系的2 倍。同时,纳米Co 体系中WO3也具有较快的还原速率,600℃还原5 min 的条件下,WO2的含量为50%,而微米Co 体系的WO2的含量仅为40%。当反应30 min后,可将WO3-Co3O4预还原至WO2-Co。

(4)调控最终深度还原碳化钴含量为8%,预还原产物在950℃通入1.25%的CH4,焙烧60 min 可获得无η 相的WC-Co 粉体,表明预还原产物WO2-Co具有良好的深度还原碳化性能,可获得无η 物相的WC-Co 粉体,也证明了预还原-深度还原碳化制备超细WC-Co 粉体技术路线的可行性,为开辟超细WC-Co粉体制备新技术奠定了基础。