直升机变转速传动系统构型的设计与分析

李晗,杨星光,罗志洋,鲍和云

(南京航空航天大学机电学院,南京 210016)

0 引言

从20世纪末、21世纪初开始,高速旋翼机技术得到了飞速发展[1]。随着直升机飞行速度的逐渐提高,悬停状态与高速前飞状态下旋翼的气动环境差别越来越大,传统固定转速的方式难以兼顾悬停和高速飞行两种状态下的气动性能。采用常规的固定旋翼转速设计,将产生巨大的性能损失[2-3]。而变转速系统具有飞行噪声低、续航能力强、安全性和可靠性高等优点[4-6],因此变转速旋翼将成为必然选择。

目前,旋翼的变转速实现方式主要有3种:一是通过控制系统改变活塞发动机的转速,二是通过调整发动机动力涡轮仰角或其他几何参数,这2种方案分别存在变速范围受限、技术难度高等原因,未被广泛采用。三是改变直升机传动系统中的变速单元,进而改变传动比。该方案的可行性受到广泛认可且易于实现[7],性价比最高。

空客直升机公司在其研制的EC135机型中,利用变转速系统使得悬停转速比前进速度提升3%左右。美国Frontier公司设计研究的A160T“蜂鸟”无人直升机,根据高度、巡航速度和总重调整其转速[8]。该机采用了转速优化旋翼,其刚性旋翼转速调节比可达2∶1,实现了直升机在空中换挡变速,续航能力大幅提升。NASA开发的LCTR2基线方案中[9],悬停与前进转速分别为627 r/min和338 r/min。国内目前对变转速直升机的研究还处于刚刚起步阶段,其研究方向主要在气动配平、需用功率等飞行性能方面[10],针对变转速直升机传动系统的构型设计的相关研究鲜见于文献。

综合分析国内外目前变速构型的研究,存在着以下不足:功率不连续,变速不平稳;使用多个离合器,结构较为复杂;高速级有离合器,对整体可靠性要求高。因此,研究出一种功率连续、结构简单、可靠性高的变速构型,对变速直升机的发展有着重要意义。

本文提出一种直升机变转速传动系统构型的设计方案,进行参数设计与分析,实现在一定转速输入下有两级转速输出,实现功率连续和变速平稳,兼顾两种飞行模式下的气动性能,使系统性能达到最优。

1 变转速传动构型的设计原理

1.1 构型方案设计及特点

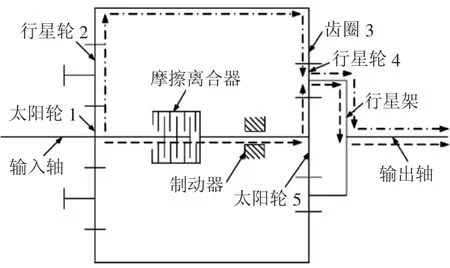

本设计采用两级行星轮系,配合摩擦离合器与制动器联动,实现两级变速传动。传动路径如图1所示。

图1 变速构型传动路径图

当处于低速路径(虚线)时,摩擦离合器接合,制动器不起效。一方面,动力从太阳轮1经摩擦离合器到太阳轮5,再传给行星轮4;与此同时,另一方面,动力从太阳轮1经行星轮2、齿圈3传给右侧行星轮4。上述两路动力传递过程中使右侧行星轮系成为差动轮系,最后动力由右侧行星架汇流输出。

当处于高速路径(点划线)时,摩擦离合器脱离,动力仅从太阳轮1经行星轮2、齿圈3传给右侧行星轮4;此时,由于摩擦离合器与制动器的联动作用,摩擦离合器脱离的同时,制动器接合,太阳轮5固定,转速为0。此时右侧行星轮系处于齿圈3输入、行星架输出动力的状态。该变速构型具有以下4个特点:1)实现一定转速输入下,通过离合器、制动器配合,输出端有两级转速输出;2)始终有动力从齿圈3传递到输出端,变速时没有动力中断,功率连续,变速平稳;3)高速路径中离合器脱开,动力不经过离合器,对航空摩擦离合器性能要求降低,同时降低了高速状态下可能产生的风险;4)采用双行星轮系,具有行星轮系的特有优势,如结构紧凑、冲击性能好、可靠性高。

1.2 变速原理

设输入端转速为ni,输出端转速为no。太阳轮1齿数为Z1,行星轮2齿数为Z2,齿圈3齿数为Z3,行星轮4齿数为Z4,太阳轮5齿数为Z5。太阳轮1转速为n1,左侧行星架转速为n1H,齿圈转速为n3,行星轮4转速为n4,右侧行星架转速为n2H。。

1)当摩擦离合器接合时,制动器松开。

由于左侧行星架被固定,故n1H=0,此时:

由式(3)可知,选取不同的Z1、Z5,可以获得不同的变速比μ,可以实现直升机高速和低速之间的变速。

2 变速构型的参数计算与分析

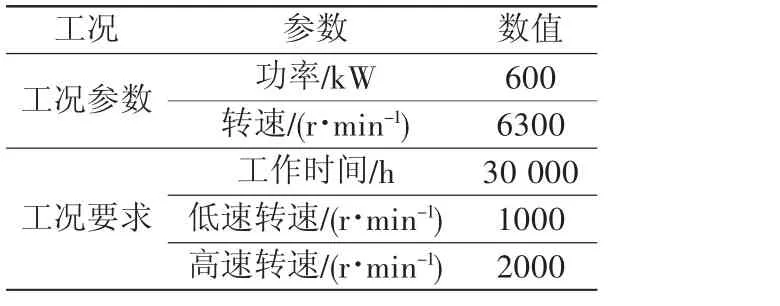

工况参数及要求如表1所示。

表1 工况参数及要求

2.1 行星轮系参数计算与校核

2.1.1 确定行星轮系传动比

选择2Z-X(A)型传动。设输入端转速为ni,行星架输出端转速为nx。太阳轮齿数为za,齿圈齿数为zb,行星轮齿数为zc。p和p′是行星轮的特性参数。

2.1.1.1 左侧行星轮系

2.1.3 确定几何尺寸及强度校核(左侧)

2.1.3.1 选齿轮类型、强度等级、材料及齿数

直齿轮传动,7级精度,za=47,zc=37,zb=121。太阳轮a材料为20CrMnTi,渗碳淬火回火,硬度为56 HRC;行星轮c材料为20CrMnTi,渗碳淬火回火,硬度为57 HRC;内齿轮b材料为20CrNi3,渗碳淬火回火,硬度为58 HRC。

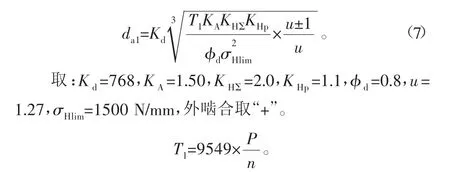

2.1.3.2 齿面接触疲劳强度设计

小齿轮分度圆直径计算公式为

代入相关数据得da1=110.5 mm。由d=mz,得m=2.98 mm,取m=3.5 mm。

2.1.3.3 按弯曲疲劳强度校核齿根应力计算公式为

代入相关数据得σF=205.4 MPa。

2)计算许用齿根应力。取:σFlim=500 MPa,YST=2.0,YNT=2.5,Yx=1.015,YδrelT=1.0,YRrelT=1.120,SFmin=2.00。代入相关数据得σFp=1421 MPa。

3)强度校核。强度条件为σF<σFp,强度条件满足。

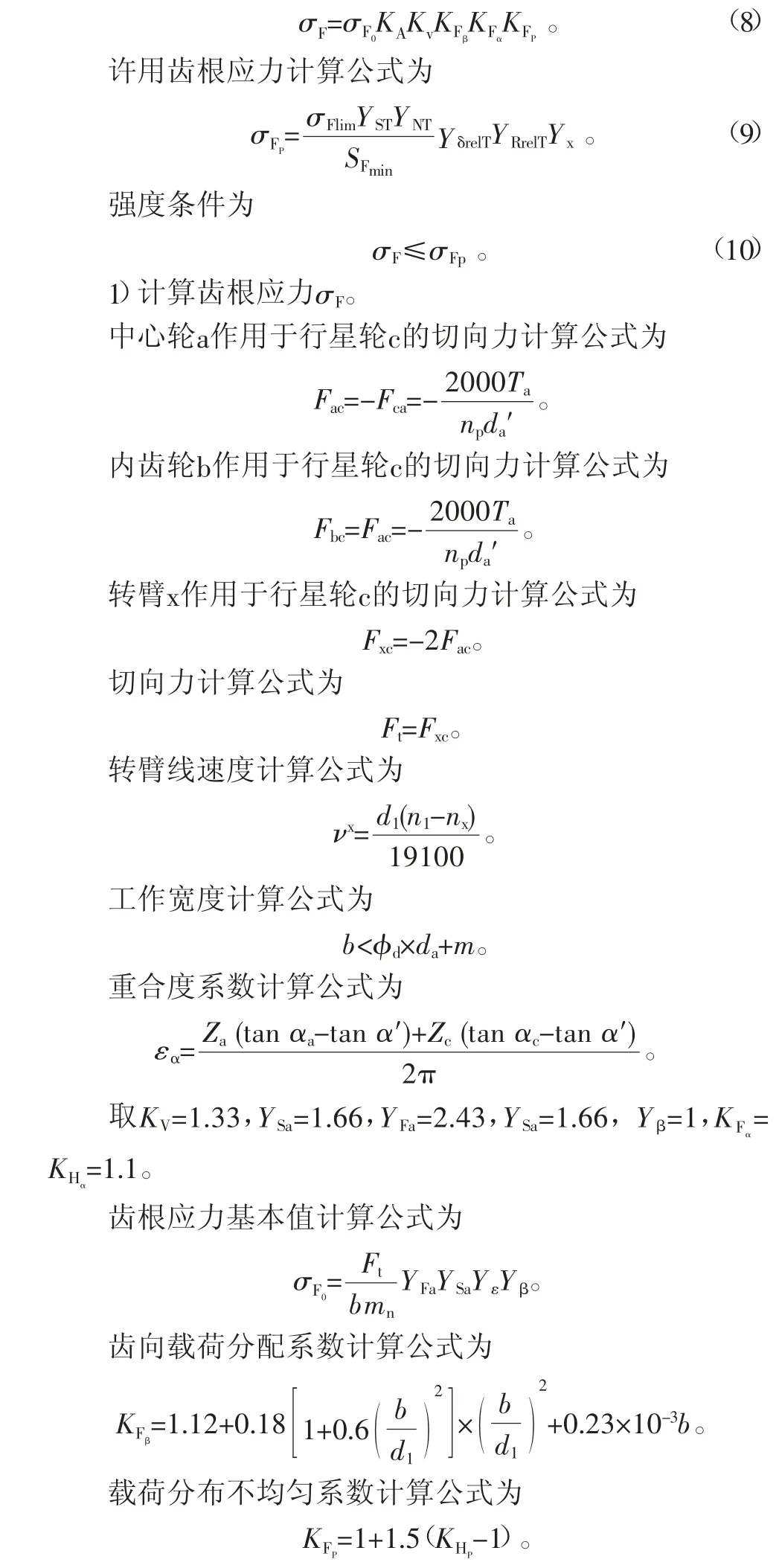

左侧行星轮系尺寸参数如表2所示。右侧行星轮系分析与左侧类似,可仿照左侧行星轮系分析过程,得到右侧行星轮系尺寸参数。

表2 左侧行星轮系尺寸参数

2.2 变速构型三维建模与仿真分析

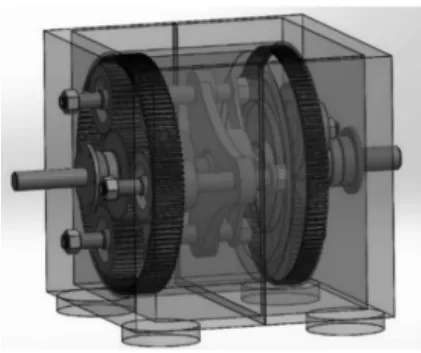

根据变速构型运动简图与相关零件尺寸,基于SolidWorks三维建模软件,搭建出设计的变速构型整体装配图、截面图,如图2、图3所示。

图2 变速构型装配图

图3 变速构型截面图

利用SolidWorks中运动算例进行仿真分析,在左侧输入端给定输入转速6300 r/min,分别测出输出端行星架转速,并在MATLAB中拟合转速与时间关系曲线。当离合器接合,制动器不起效,测得输出端转速为839 r/min;当离合器脱开,制动器起效,测得输出转速为1643 r/min。

根据设计的构型及参数,可以实现直升机在固定转速输入下有两级转速输出,高低速之比约为2∶1。通过三维建模及仿真分析,为该构型的实际可行性提供了理论支撑,提升了变速传动性能的设计分析能力。

3 结论

本文针对直升机变转速传动系统,开展了直升机变转速传动系统构型的方案设计、参数分析及仿真验证研究,结论如下:1)针对目前高速直升机无法兼顾悬停与巡航两种不同状态下的气动性能,提出直升机变转速传动系统构型设计方案,使直升机旋翼可获得不同转速以满足不同的气动环境。2)基于两级行星轮系配合离合器、制动器联动,设计出变速构型。该构型具有两级输出、功率连续、变速平稳、风险降低等优势。3)给出了一种变速构型参数匹配的设计方案与分析过程,并通过仿真等方法对理论设计进行了参数合理性分析,进一步为该方案的可行性提供理论依据。

研究成果可以运用到变速直升机传动系统的改进和改型,可以提升变速传动性能的设计分析能力,直接服务于我国变速传动行业。