三山岛金矿西山矿区深部运输系统优化改造工程实践

李文光 邓尧增 李宇凯

摘要:为实现降本增效,对三山岛金矿西山矿区深部开拓的运输系统进行改造,改变原来无轨运输至地表(或-243 m水平)的运输系统,设计并施工-537 m转运系统。使生产、基建的矿(废)石全部转运至新立矿区-600 m水平,由14 t电机车牵引11辆6 m3矿车进行有轨运输,通过新立主混合井提至地表。优化改造后的运输系统平均运距减少2 950 m,掘进量运费减少9.18元/m3,每年可节约运输费用317.08万元,经济效益显著,可供同类型矿山参考借鉴。

关键词:深部开采;运输系统;降本增效;转运系统;无轨运输;有轨运输

中图分类号:TD52文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2022)01-0059-05doi:10.11792/hj20220110

引言

山东黄金矿业(莱州)有限公司三山岛金矿(下称“三山岛金矿”)是中国重要的黄金生产基地之一,井下采用无轨设备开采,其机械化开采程度较高。三山岛金矿8 000 t/d采选工程,主要是针对新立矿区和西山矿区资源进行设计。新立矿区采用新立主混合井、斜坡道联合开拓;西山矿区采用盲竖井、辅助斜坡道联合开拓。-600 m中段为2个矿区的有轨运输连接中段。其中,西山矿区盲竖井为混合井,井深640 m(-1 240~-600 m),井筒净直径5.5 m。混合井采用塔式多绳摩擦提升机,提升机硐室标高为-537.3 m。采用箕斗罐笼互为平衡提升系统。辅助斜坡道从-600 m中段掘进到-960 m中段,长度3 600 m。斜坡道坡度为10 %,辅助斜坡道主要负责无轨设备的进出和部分材料的运输。

由于西山矿区-600 m以下的永久提升系统还未形成,斜坡道、中段开拓已经施工至-615 m水平。开拓基建废石只能通过斜坡道系统运输至地表(或-243 m水平)卸载,运输距离长、成本高,且尾气排放影响了空气质量。为解决该问题,亟需设计并施工经济、合理、安全、高效的运输系统。

1 工程概况

西山矿区主要的开拓系统如下:

-60~-240 m采用下盘中央竖井、辅助斜坡道联合开拓,井下矿石运输采用有轨运输方式。盲竖井为混合井,净直径5.0 m,井深348.5 m(15.0~-333.5 m)。10.5 t底侧卸式箕斗与3 600 mm×1 600 mm双层罐笼互为平衡提升。破碎硐室设于-280 m水平。废石用卡车运输到-280 m水平。从地表到-250 m水平设斜坡道,用于人员、材料的辅助运输及进风。斜坡道断面为4.8 m×3.5 m。

-240~-420 m采用主斜坡道与两翼风井联合开拓,35 t电动卡车运输。主斜坡道断面5.1 m×4.1 m,平均坡度10 %。矿石由35 t电动卡车运至-243 m水平一期工程竖井主溜井内。废石由12 t柴油坑内卡车运输到-280 m水平废石溜井内。与主斜坡道配套的辅助工程有服务斜井和南、北风井。服务斜井深185 m(-250~-435 m),服务斜井内布置供水管、排水管、排泥管、充填管、供风管、泄水管等。

-420~-600 m采用主斜坡道—南北两翼风井联合开拓方式,主斜坡道自-435 m水平延伸至-600 m水平。主斜坡道斷面5.1 m×4.1 m,电动卡车服务到-600 m水平。三期工程矿石由电动卡车运输到-243 m水平卸入一期工程主溜井内,经粗碎后由主竖井提升到地表。三期工程的废石原则上不出坑,就近回填到生产采场中,高峰期用柴油卡车经斜坡道运到-280 m水平废石卸载站,由主竖井提升到地表。与主斜坡道配套的辅助工程有服务斜井和南、北风井。南风井位于1420勘探线上,北风井位于1980勘探线上,服务斜井位于1720勘探线附近。服务斜井深165 m(-435~-600 m),井下所有管道和动力电缆敷设在服务斜井中。

西山矿区生产开拓的矿(废)石都由卡车运输至-243 m水平卸载,平均运距3 500 m,运输成本45.50元/t;西山矿区深部开拓工程,原来由施工队用卡车运输至地表,平均运距7 150 m,运输成本30.60元/t。为了降低运输成本,减少运输车辆尾气排放对斜坡道通风质量的影响,减少运距,对现有的运输系统进行改造。

2 运输系统改造方案

从目前井巷工程发展来看,随着开拓深度的加深,长距离的巷道越来越多,有轨运输方式越来越被人们优先选用。有轨运输是长距离巷道环保节约型运输方式,采用电机车牵引减轻对环境的污染,节约资源,提高井下的通风质量,并能有效降低运输成本[1-5]。2022年第1期/第43卷采矿工程采矿工程黄金

为了解决-600 m以下开拓废石长距离运输问题,实现降本增效,结合8 000 t/d采选工程的-600 m永久运输系统,对西山矿区深部开拓运输系统进行改造,改变原来无轨运输至地表(或-243 m水平)的运输系统,设计-537 m转运系统,使生产、基建的矿(废)石全部转运至新立矿区-600 m水平,然后由14 t电机车牵引11辆6 m3矿车进行有轨运输,通过新立主混合井提升至地表。通过转运系统的设计与实施,减少运输距离,降低运输成本,达到降本增效的目的,具体表现在以下几个方面:

1)改变了以前的运输系统。西山矿区-240~-600 m为斜坡道开拓,通过设计并施工的转运系统由斜坡道长距离无轨运输转变为短距离有轨运输。

2)减少运距。-600 m以下开拓的废石不再运输至地表,而直接通过-537 m转运系统转运至新立矿区主溜井系统,平均缩短运距4 500 m。

3)通过-537 m转运系统的设计与应用,减少转运环节,改善了斜坡道-550 m以上的进风质量,大大改善井下工作面的作业环境。

3有轨运输系统工程施工及应用

3.1规划论证阶段

根据无轨运输与有轨运输实际发生成本的测算,二者相差悬殊。为了降低生产成本,改善斜坡道的通风环境,进行无轨与有轨的无缝衔接是十分必要的。

基于新立矿区的-600 m有轨运输电机车主巷道系统已经建成,如果西山矿区至新立矿区的转运系统能够顺利实施,西山矿区的矿(废)石均通过-600 m有轨运输中段转运到新立主混合井卸载站,然后通过新立主混合井提升至地表,将大大缩减运输距离,改善斜坡道的通风质量,降低生产成本。

3.2施工方案选择

针对无轨卸载与有轨装载,须结合现场实际,综合考虑与已有工程的衔接、不影响现有的生产、满足与永久工程的无缝对接等问题,进行了-600 m上盘运输巷开拓方案与-600 m下盘运输巷开拓方案的比较。

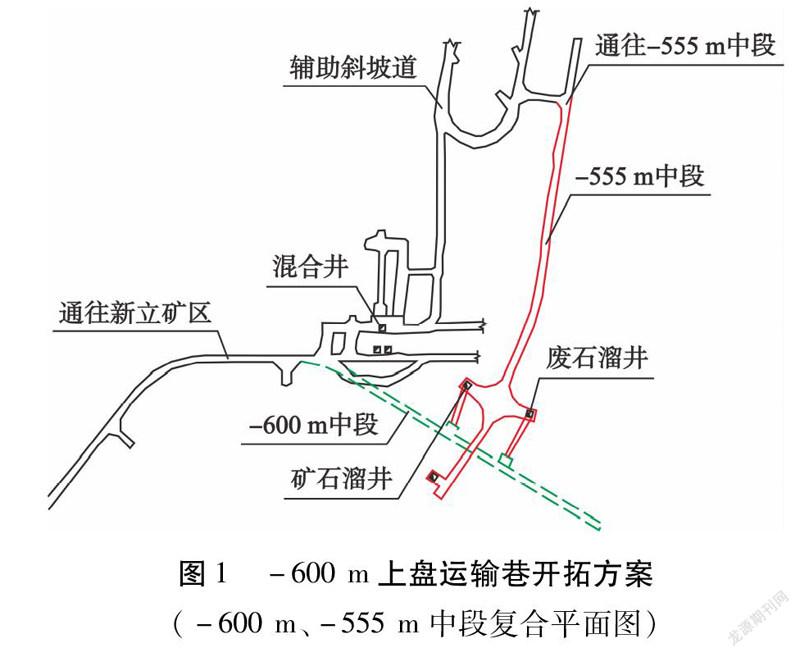

3.2.1-600 m上盘运输巷开拓方案

-600 m上盘运输巷开拓方案(见图1)为:无轨卸载与有轨装载巷道均布置在盲竖井上盘位置,无轨卸载通过-555 m斜联巷及南巷与主斜坡道实现对接,利用现有的-555 m无轨生产巷道,-600 m有轨运输巷道通过合适的转弯巷道实现与主运输巷道的对接。方案的优缺点主要有以下几方面:

1)原巷道断面不能满足大型车辆运输的安全距离。上部-555 m卸载平巷利用201 m旧巷道时需要扩刷。

2)原巷道装备需要拆除,对生产造成影响。

3)-600 m装载平巷,考虑今后永久工程,2个弯道间的最小间距为52 m,不能满足一列车的储车要求,易发生列车脱轨事故。

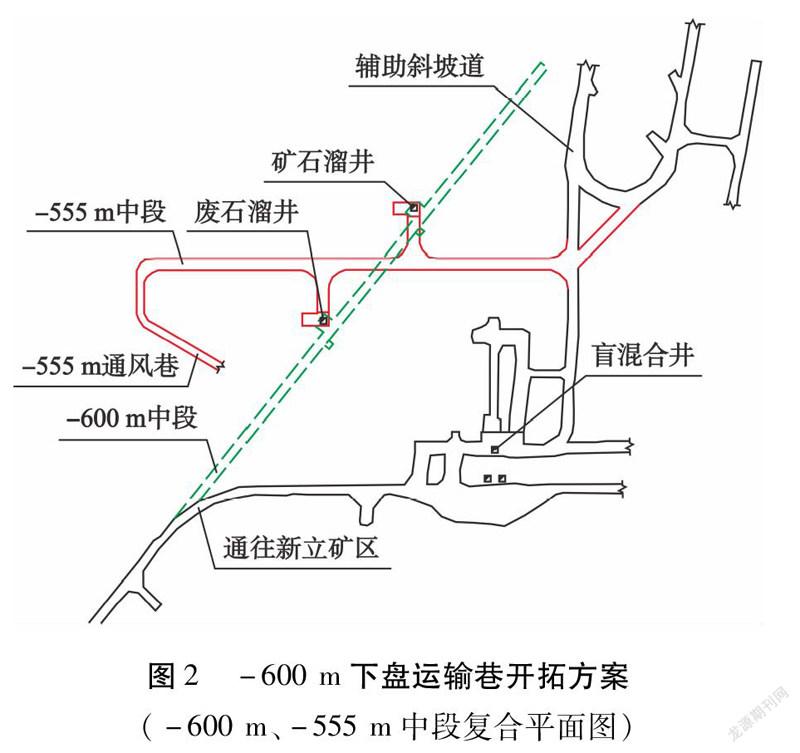

3.2.2-600 m下盘运输巷开拓方案

-600 m下盘运输巷开拓方案(见图2)为:无轨卸载与有轨装载均布置在盲竖井的下盘位置,无轨卸载在主斜坡道的转弯处与其对接。新设计-555 m无轨生产巷道,-600 m有轨运输巷道通过延长主运输巷道的方式实现对接。该方案的优缺点主要有以下几个方面:

1)上部卸载平巷需要掘进135 m巷道,掘进工程量大。

2)与生产冲突较少。

3)-600 m装载平巷与永久设计巷道只需延长主运输巷道便可顺利实现对接,列车运行比较平稳。

通过技术、经济比较,最终确定-600 m下盘运输巷开拓方案,即下盘运输巷与-600 m主运输巷道对接开拓的方案,实现无轨系统至有轨系统的转变(见图3)。

3.3运输系统施工

首先选择合适的转运中段,西山矿区开拓工程集中在-600 m以下,-600~-960 m运距长达3 600 m。鉴于新立矿区-600 m主运输巷道已经完成,只能在确保转载矿仓容积的前提下,在-555 m布置无轨运输巷道、卸载站及破碎硐室(见图4),对应无轨卸载系统,在不影响永久性工程布置的前提下,在已建成的-600 m有轨运输中段下盘位置,延长并布置有轨装载系统,与永久系统形成配套。

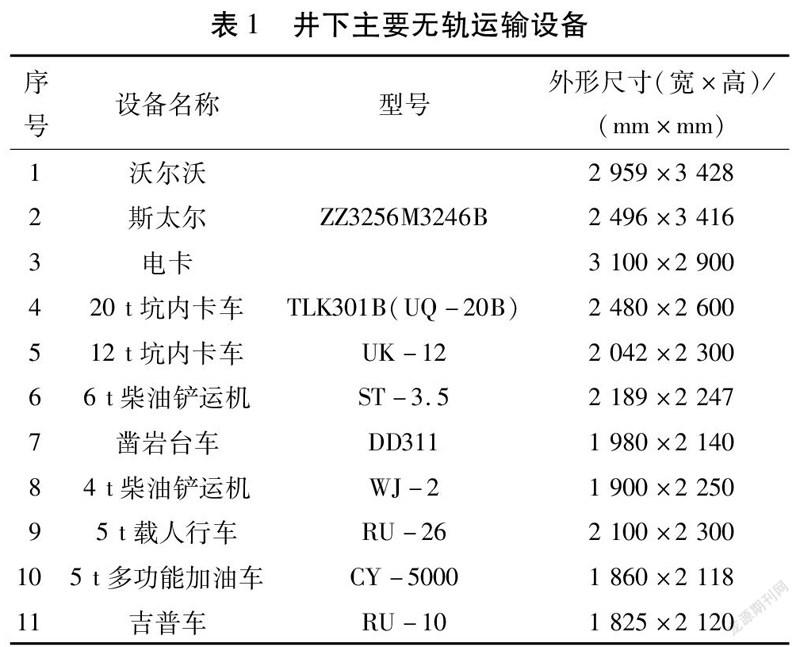

3.3.1断面尺寸选择及运输卸载方式布置

兼顾原-555 m以上的运输系统还存在的卡车车型,根据井下运行设备的最大尺寸(见表1)选择,-555 m主要运输设备的最大尺寸为3 100 mm×3 416 mm,卸载平巷断面尺寸(宽×高)为4 900 mm×4 200 mm,设备运行时,设备与支护之间的距離大于600 mm,人行道宽度大于1 200 mm,以满足《金属与非金属矿山安全规程》中关于其行人侧宽度不小于1.2 m的要求。卸载硐室高度为7 200 mm,大于设备的最大举升高度600 mm。

井下运行的无轨车辆均随车配备手提式干粉灭火器。井下运行的主要无轨设备有20 t坑内卡车、6 t柴油铲运机、材料运输车等,选用的无轨柴油设备要求配备先进的废气净化装置,尾气排放达到国Ⅲ标准。

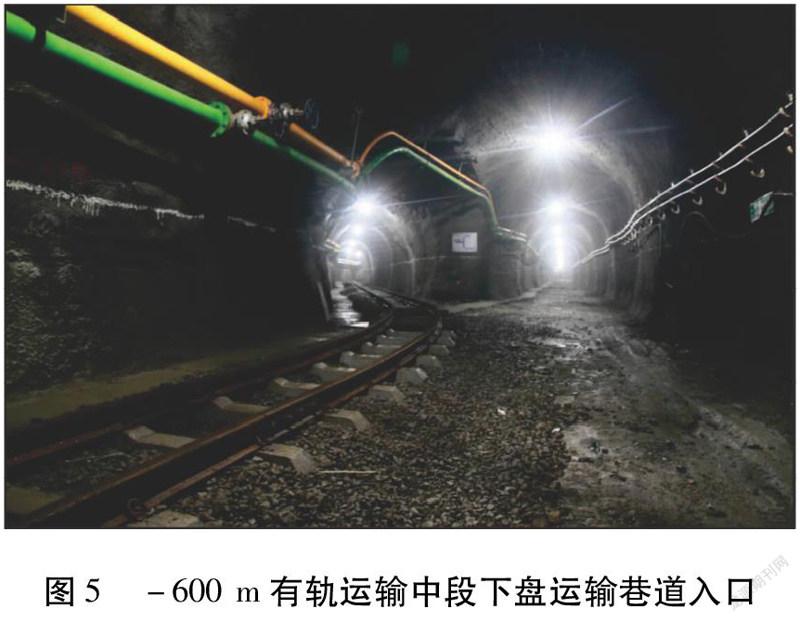

-600 m有轨运输中段下盘运输巷道见图5,采用14 t电机车的型号为CJY14/7GB550,功率2×52 kW,列车总长约62.4 m,采用斩波调速控制,具有通过4G网络信号实现信、集、闭远程自动、远程操控驾驶功能,可实现自动装、卸矿。架线高度为2.2 m,电压为550 V。运输线路均采用38 kg/m钢轨,762 mm轨距。道岔采用738-8-50型道岔。线路最小转弯半径40 m。列车制动距离约34 m,小于80 m。完成运输任务共需要2列电机车同时运行。

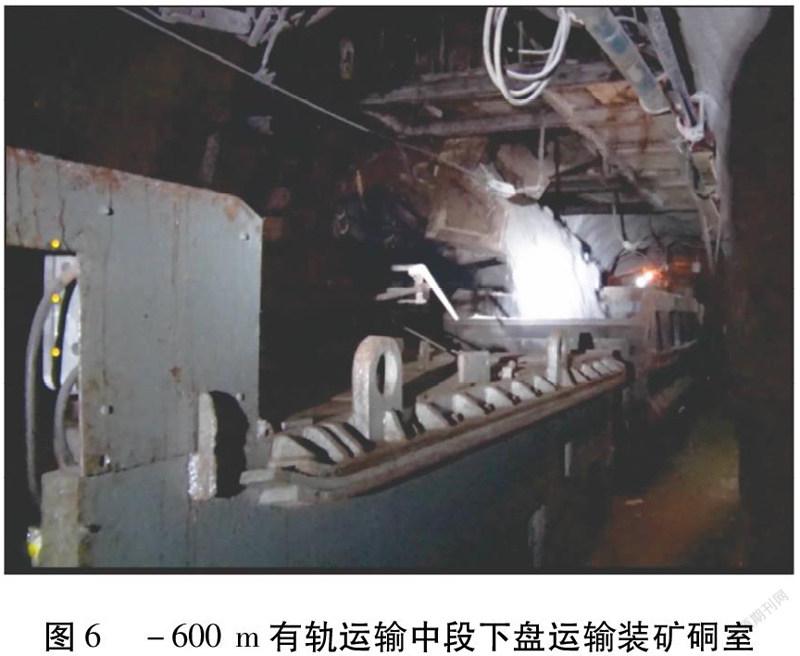

在-600 m中段每个装矿溜井下安装1台振动放矿机或反扇形闸门,振动放矿机放矿能力为1 000 t/h,功率11 kW(见图6)。-600 m中段设单轨运输巷道,单轨运输巷道净断面尺寸(宽×高)为3.30 m×3.30 m,有轨运输巷道设置人行道,有轨设备与支护之间的间隙不小于300 mm,人行道宽度不小于1 000 mm,净高不小于2 000 mm。人行道一侧设有水沟,水沟净断面尺寸为350 mm(上底)×250 mm(下底)×250 mm(深),水沟为梯形,沟底坡度设置满足巷道排水需求,一般为3 ‰,水沟均采用水沟盖板[6-7]。

3.3.2有轨运输调度系统

3.3.2.1功能

1)监控矿井机车运输状况,并在计算机终端和图形设备上以汉字文字、模拟图形和表格的形式显示出井下运输状况。

2)调度车辆实现安全、高效运输,也可以按调度员的指令实现自动调度。

3)记录运行数据,生成各种生产管理报表。

4)配有故障诊断系统,能随时反映系统内设备和传感器的工作状态,能自动诊断并完成报警、处理或报警后由值班人员处理。

5)具有重演功能,能随时监测主控机的操作和运行状态,并在需要时随时调出以往任意时间的运行和操作记录。

6)方便进行计算机联网,纳入矿山的计算机管理系统中。

7)系统所有井下设备均为本质安全型或隔爆兼本质安全型,符合国家有关电气防爆标准要求。

3.3.2.2系統组成

KJ293(A)系统是以集散式计算机工控网络为核心的有轨运输调度系统,它依靠安装在轨道沿线的传感设备检测车辆状况,由就近的分站通过计算机网络传送到运输调度中心,并通过文字和图形设备显示,供调度人员掌握。由人工或计算机自动对系统进行控制。其设备组成为:控制分站(分机,由单片计算机构成)、电动转辙机、信号灯、轨道计轴器、车号发送机(电机车上)、车号接收机、电源箱。

3.3.3溜井设置与通风

鉴于溜井易堵塞,处理难度大、危险性高等特点,溜井系统的设置应注意以下2个方面:一是在溜井上口设置格筛;二是溜井底部预留高20 m、直径6 m的矿仓,有效防止了溜井的堵塞。

为防止粉尘的影响,设计并施工了专用回风巷,以解决扬尘问题。装卸矿(废)石产生的粉尘经卸矿硐室回风天井排至南翼回风系统。

3.3.4掘进工程实施、卸载系统安装阶段

工程内容为-550 m转载平巷、-550 m卸载硐室掘进与安装,转运溜井及矿仓、装载硐室掘进与安装、装载巷道等,总工程量为644.515 m、10 824.914 m3,现在每天转运矿(废)石3 400 t。

3.4应用及效果

原来西山矿区生产的矿(废)石都由卡车运输至-243 m水平卸载,平均运距3 500 m,运输成本45.50元/t;现在转运至-537 m水平卸载,减少运距1 500 m,运输成本为31.20元/t;卸载后-600 m水平运输巷道的运输成本为5.10元/t;实际节约9.20元/t。西山矿区按年采掘总量28.49万m3计算,每年节约费用262.11万元。

西山矿区深部开拓工程,原来由施工队采用卡车运输至地表,平均运距7 150 m,运输成本30.60元/t;卸载后-600 m水平运输巷道运输、主混合井的提升成本10.29元/t;地表的运输成本为11.20元/t;实际节约9.11元/t。深部开拓按年采掘总量6.05万m计算,每年节约费用55.11万元。

转运系统的设计与实施,达到了降本增效的目的,掘进量运费平均节约9.18元/m,按西山矿区深部采掘总量34.54万m3计算,每年节约运输费用317.08万元;单次运输时间平均减少15 min,提高了运输效率。

4结论

1)改变了以前的运输模式,由斜坡道长距离无轨运输转变为以集散式计算机工控网络为核心的有轨运输,实现了深部运输系统由无轨至有轨运输系统的转变。

2)转运系统的设计与应用,减少了转运环节,达到降本增效的目的,降低了掘进、采矿成本。

3)目前很多金属矿山面临负千米以下开拓,针对高应力、高地温、高渗透压等特殊工程条件与突水、岩爆、失稳等工程难题,选择清洁环保的有轨运输,既可以减少掘进断面,利于巷道支护;又可减少无轨运输尾气污染,改善井下工作面的作业环境,实现长距离无人有轨驾驶,为运输系统配套工程建设积累了丰富的经验。

[参 考 文 献]

[1]建胜,吕京雷,石建强.矿建工程中后期运输系统设计优化[J].内蒙古煤炭经济,2020(5):71.

[2]李延飞,王耀凯.某铁矿开拓运输系统优化研究[J].现代矿业,2020,36(1):137-138.

[3]张重霄.复杂条件下掘进巷道运输系统优化[J].山东煤炭科技,2019(9):21-22,28.

[4]李少寅.井下辅助运输系统优化提效探究[J].能源与节能,2019(9):101-102.

[5]王宇驰.弓长岭露天铁矿独木采区排岩运输系统优化研究[J].露天采矿技术,2018,33(6):24-26.

[6]赵兴国.井下运输系统主要设备的合理选择与配置[J].矿山机械,1999(6):27-28.

[7]卫建清,白麦营.强化管理保证井下运输安全[J].中国煤炭,1996(9):34-36.

作者简介:李文光(1973—),男,山东莱州人,高级工程师,从事开拓设计、井建技术管理工作;山东省莱州市三山岛街道,山东黄金矿业(莱州)有限公司三山岛金矿,261442;E-mail:liwg@sd-gold.com

李文光,邓尧增,李宇凯(1.山东黄金矿业(莱州)有限公司三山岛金矿; 2.青岛理工大学机械与汽车工程学院)

Optimization practice of deep part transportation system

in Xishan mining area,Sanshandao Gold MineLi Wenguang,Deng Yaozeng,Li Yukai

(1.Sanshandao Gold Mine,Shandong Gold Mining Industry(Laizhou)Co.,Ltd.;

2.School of Mechanical and Automotive Engineering,Qingdao University of Technology)

Abstract:The deep part development and transportation system in Xishan mining area of Sanshandao Gold Mine are renovated to be costeffective,changing the previous transportation system with trackless transport to the surface(or -243 m level) and designing as well as constructing the transfer system at -537 m level.Based on that,the ores and waste rocks from production and infrastructure are all transferred to the -600 m level at Xinli mining area and transported on track with 11 6 m3 carts pulled by 14 t electric locomotive,and lifted to the surface through the Xinli main combination shaft.The average transportation distance is shortened by 2 950 m,transportation cost saved excavation is 9.18 yuan/m3,transportation cost saved annually is 3.170 8 million yuan for the optimized transportation system.The optimization creates significant economic profits and can be referred to by similar mines.

Keywords:deep mining;transportation system;costeffective;transfer system;trackless transportation;track transportation