CRTSⅢ型板式无砟轨道智能化铺设关键技术研究

耿冬梅

(中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

我国无砟轨道技术的发展大致经历了普速铁路无砟轨道探索及实践、高速铁路无砟轨道研究与试验、高速铁路无砟轨道规模应用及创新三个阶段[1]。自2008年我国首条设计时速350 km的京津城际开通以来,我国高速铁路进入快速发展期。截止到2020年底,我国高速铁路开通运营里程近3.79万km,正线主要采用无砟轨道,累计应用里程超过2.3万km[2-3]。我国无砟轨道型式主要有CRTS型双块、CRTSⅠ型板、CRTSⅡ型板、CRTSⅢ型板等结构型式,其中CRTSⅢ型板式无砟轨道是在引进、消化吸收国外无砟轨道技术基础上自主研发的无砟轨道型式。CRTSⅢ型板式无砟轨道相对于其他板式无砟轨道结构形式,具备更低的建设成本和建造难度,更加具备推广性,自2009年成灌快速铁路应用以来,逐渐成为我国高速铁路的主要轨道形式之一[4]。目前,CRTSⅢ型板式无砟轨道已在郑徐客专、昌赣客专、商合杭客专、京张高铁、赣深高铁等全国范围内大规模推广建造。随着该板式无砟轨道施工技术日趋成熟,CRTSⅢ型板式无砟轨道必将成为国内高速铁路无砟轨道的主流技术[5-6]。

2 CRTSⅢ型板式无砟轨道施工技术现状

(1)底座施工方面

当前无砟轨道底座的布料整平工序劳动强度较大,自动化水平不高,且因不同操作人员造成的人为干扰因素较大,施工过程中的数据不可控。传统无砟轨道底座施工主要采用人工整平或简易整平方式,在施工过程中由于人为因素导致振捣不足、标高控制不准、凹槽四角易产生裂纹等病害。

(2)轨道板施工方面

CRTSⅢ板式无砟轨道施工精调方法是“精调爪+全站仪+测量标架+精调工具+人工精调”法,调节过程要经过多次测量、多次调节,典型的全人工作业模式,工序繁杂、人力投入多、工作量大、精调效率低,且精调爪精调的精度受人工影响因素较大,精度得不到有效控制。自动化、智能化施工精调技术在国内外CRTSⅢ板式无砟轨道施工项目中尚未形成一套完整的、成熟的施工方法。

(3)自密实混凝土施工方面

自密实混凝土在运输过程中会因温度变化、运输距离等因素产生性能的变化,从而影响混凝土灌注质量。随着智能化时代的到来,智能制造成为混凝土行业改革升级的热点问题之一。自密实混凝土工作性能是反映新拌混凝土质量的重要指标,如何能够通过智能化的监测手段实现混凝土指标的快速、有效的评判,是混凝土生产行业正在面临的难题[7-8]。

(4)钢轨精调方面

一方面,承轨台复测是施工质量控制的必要工序,目前主要依靠人工进行,由于人工承轨台数据采集、分析不够,导致后续标准调整垫板大量更换,造成材料、人工成本与时间浪费。另一方面,我国已在CRTSⅢ型板式无砟轨道钢轨精调相关的加工精度检测、钢轨精调技术、钢轨平顺性计算和控制技术等环节开展了卓有成效的研究,为了提升钢轨精调效率,第三代钢轨精调技术国产化的问题亟待解决。

3 CRTSⅢ型板式无砟轨道智能化施工关键技术解决方案

随着铁路智能建造概念的提出,CRTSⅢ型板式无砟轨道的智能化施工技术升级成为我国铁路施工技术人员的努力方向,结合智能化建造技术和智慧铁路的设计及施工特点,制定合理的设计方案,形成可控的技术参数和指标。相关工程技术利用三维建模软件进行结构设计,大型计算机分析软件进行结构计算,采用云服务器进行数据存储,对部分新技术采用试验验证,全面体现自动化、智能化、信息化及安全监控技术。

CRTSⅢ型板式无砟轨道智能化铺设通过采用底座一体化自动整平设备、轨道板智能化精调设备及精调软件、自密实混凝土灌注质量监测技术、钢轨预精调、钢轨精调和精调信息化技术,形成智能化无砟轨道施工物流组织模式和流水作业法施工技术,提高施工作业效率,实现数据可控,实时上传,通过点云复测及钢轨精调提高无砟轨道精度,减少钢轨精调次数,提高精调效率,实现信息化、智能化施工的目的[9]。

基于传感器设计,底座一体化自动整平设备可实现底座高程、反坡的自动成型,实现自动寻迹施工。基于浮动坐标系建模法、5G技术,实现智能精调,轨道板智能化精调设备可实现测量数据自动读取与运算,精调数据自动传输,通过多点联动实现实时调整,满足高效施工。自密实混凝土灌注质量监测提出了一种装备有自密实混凝土工作性能实时监测调节系统的罐车,通过数据采集实时监测运输过程的自密实混凝土质量,保证自密实混凝土灌注性能。基于快速获取的高精度三维激光扫描点云,利用无控制表面匹配技术和稳健估计方法完成轨道板每个承轨台空间位置和姿态测量,开展了钢轨预精调研究,指导扣件选型,减少精调次数。基于钢轨精调和精调信息化提出了附有多种约束条件的轨道自动化精调算法,研发了新一代精调小车,并完成了钢轨精调信息系统,解决了精调施工过程中精测方法、精调算法和精调工艺不统一的问题,完成了控制精度、提高效率、降低成本的研究目标。

4 CRTSⅢ型板式无砟轨道智能化施工关键技术

开展了CRTSⅢ型板式无砟轨道智能化铺设关键技术及装备的研究工作,通过深化研究底座自动寻迹施工、轨道板智能化精调、自密实混凝土监测、钢轨精调及精调信息化等施工工序的智能化升级,满足现代化高速铁路施工技术的发展需求,解决了施工单位在高铁建造领域的痛点,进一步推动高速铁路的智能化及产业化发展。

4.1 底座自动寻迹施工技术

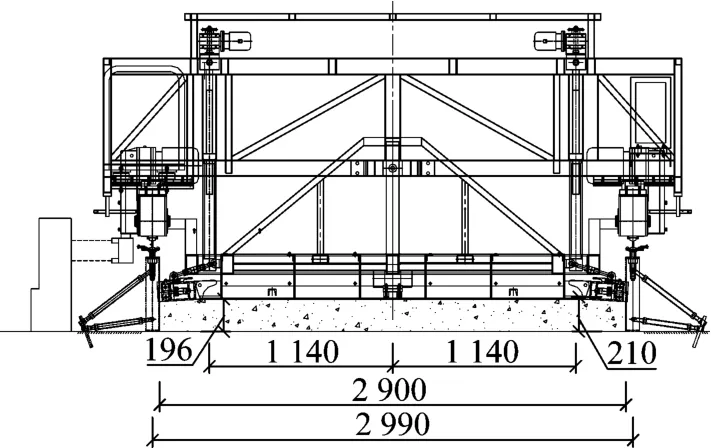

底座自动寻迹施工通过底座一体化自动整平设备实现。在现有底座施工设备的基础上,一体化自动整平机创新地配置了自动寻迹检测系统,通过标线读取传感器控制底座标高,水平倾角传感器通过线路超高值控制道床顶面倾斜角度控制道床超高,设备可边走行边施工,无需人工干预,自动完成直线段、曲线段底座断面施工。基于数字化设计的底座一体化自动整平设备(见图1)集自动振捣、自动抹平、自动寻迹施工等功能为一体,有效提高了底座的施工质量和精度、提高了施工效率、减少了作业人员的劳动强度和作业人员的投入,实现了混凝土浇筑工序作业的机械化与自动化。

图1 底座一体化自动整平设备

4.2 轨道板智能化精调技术

每块轨道板通过两侧吊装孔处预埋螺栓安装两组精调托架,两端通过高程螺杆支撑在底座上,托架上设置有内置式中线调节机构。轨道板智能化精调设备的六轴联调机构分别与精调托架的调节螺杆连接。精调时,精调机上位机软件读取全站仪测量数据后传输给下位机控制系统,下位机软件经过计算将执行数据传输给执行机构,即可实现自动进行轨道板几何状态参数的高精度、快速调整[10]。传统精调手段耗时15 min/块,而采用轨道板智能化精调技术单块板的调整仅需5 min,调整精度也实现了0.1 mm级。信息化系统的设计实现了精调数据的自动传输与实时调整,并可实现数据追踪与自动存储[11](见图2)。

图2 轨道板智能化精调设备

4.3 自密实混凝土监测技术

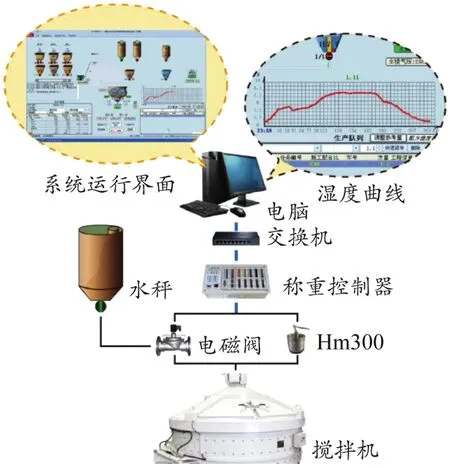

研发了基于高频微波的拌和站混凝土质量智能调控技术,在搅拌机中创新地使用了混凝土湿度传感器进行混凝土性能参数监测。基于高频微波,通过含有水分混凝土后的微波相移和衰减,测量搅拌机内混凝土的水分含量,自动计算并控制每盘的用水量,从而保证混凝土坍落度或坍落扩展度的一致性。经随机测试可知,混凝土实测坍落度与湿度传感器测试两组数据有良好的相关性,相关系数达到0.97。混凝土质量智能调控技术可实现搅拌机中混凝土工作性能的有效监测,保证混凝土用水量的准确性,进一步提升了混凝土工作性能、力学性能和耐久性。混凝土工作性能监测示意见图3。

图3 混凝土工作性能监测示意

4.4 钢轨精调及精调信息化

(1)钢轨预精调

基于高精度三维激光扫描点云技术,利用相邻CPⅢ控制点间多个测站完成轨道板点云采集与拼接,获得统一局部坐标系点云。拼接轨道板点云完成工程坐标系转化后,取出承轨台区域点云,构建高精度承轨台模型。对构建的承轨台模型采用稳健高斯-牛顿坐标转换算法,确定拼接后CRTSⅢ轨道板点云中每个承轨台的空间位置和姿态,即可实现承轨台的复测,承轨台位置偏差小于0.2 mm,为精确匹配扣件提供参考[12]。

(2)长钢轨精调及精调信息化

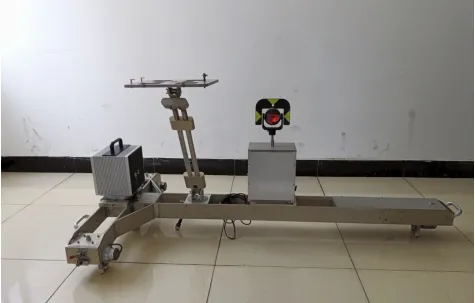

基于加速度计和陀螺仪的惯性测量信息,结合位移传感器、倾角传感器等的测量值及曲线、超高等线路信息,提出了附有多种约束条件的轨道自动化精调算法及轨道几何参数采集设备,与人机交互方式相比,相邻点变化率控制精度由±0.8 mm/m提升至±0.67 mm/m。研发了包含基础、业务、管理和维护四个模块的钢轨精调信息系统,完成了控制精度、提高效率、降低成本的项目目标,为铁路工程建设质量管理提供了规范化、标准化、系统化的综合信息服务。轨道几何参数采集设备产品照片见图4。

图4 轨道几何参数采集设备

5 结束语

CRTSⅢ型板式无砟轨道的智能化铺设关键技术,实现了轨道板的高精度、快速调整,解决了钢轨精调次数多、扣件更换率高等技术难题,进一步完善了我国无砟轨道智能施工技术体系,包括:CRTSⅢ型底座自动寻迹施工技术、CRTSⅢ型轨道板智能化精调技术、自密实混凝土灌注质量监测技术、钢轨精调和精调信息化施工技术等。该套技术取得了以下创新:

(1)基于现有底座成型施工技术,提出了自动寻迹的施工方法,实现了直线段/曲线段底座顶面标高及道床顶面超高的自动控制,完成高速铁路无砟轨道底座混凝土的自动摊铺和整形,提升了底座成型的施工效率和施工质量。

(2)基于迭代自学习理论,研制了CRTSⅢ型板式无砟轨道自动精调体系配套装备,利用轨道板精调机对轨道板支撑体系空间位置的智能化控制,实现轨道板几何状态的智能化调整,形成轨道板智能化精调技术,轨道板精调效率提升了60%以上。

(3)首次在铁路工程用搅拌机组中加入混凝土湿度传感器进行混凝土坍落度监测,确保了混凝土单方用水量的一致性,实现了混凝土性能参数的实时采集与远程控制。

(4)研制了集动静结合的快速采集设备,提出了附有多种约束条件的轨道自动化精调算法,并基于Spring Boot、mybatis-plus等开发完成了钢轨精调信息系统,解决了精调施工过程中精测方法、精调算法和精调工艺不统一的问题,实现了无砟轨道从设计、施工到养护维修全生命周期的信息化管理。

该套施工技术满足350 km/h及以下高速铁路CRTSⅢ型板式无砟轨道智能化铺设需求,为我国板式无砟轨道施工技术智能化发展奠定了基础。