滑动轴承浮动密封环与转轴发生相互磨损的原因与设计改进

成玲燕,张变变,郭文文

应用研究

滑动轴承浮动密封环与转轴发生相互磨损的原因与设计改进

成玲燕,张变变,郭文文

(中船重工电机科技股份有限公司,山西太原 030027)

发电机转轴损坏,会直接影响电机的正常工作,甚至造成重大经济损失。对发电机滑动轴承密封环磨损轴的故障现象及磨损机理的分析。经过逐层排查确定磨损主要因素,并通过故障复现验证因素的正确性,最后根据试验重新选定与转轴相匹配的密封环材料,并提出改进措施,彻底解决轴承密封环与轴发生相互磨损的问题。

浮动密封环 滑动摩擦副 胶合磨损 匹配

0 引言

转轴是电机重要的零件,发电机转子系统中各功能部件均安装于转轴上,通过轴承实现其与定子的分离,保证转子在定子之间的旋转精度,实现电机电能的输出。转轴若损坏,会直接影响电机的正常工作,甚至造成经济损失。但近来在拆检某型发电机滑动轴承时,发现滑动轴承浮动密封环与轴接触的相应位置处,轴表面出现了不同程度的磨损,且局部磨损严重。本文主要针对此故障现象及磨损机理,通过对可能造成磨损的原因进行逐层分析,确定出主要原因,并根据磨损原因制定相应的措施,经过针对性试验找出与转轴相匹配的摩擦副材料,重新对滑动轴承密封结构进行优化设计,解决轴承密封环与转轴磨损的问题。

1 故障情况及机理分析

1.1 故障情况

某型配套滑动轴承的发电机,在运行1600小时后进行拆检,拆检中发现轴承的浮动密封环与轴接触处发生了磨损,具体情况如下:

滑动轴承浮动密封环与转轴实际磨损情况见图1。

观察图1发现与密封环接触部位的轴表面存在多条不同程度的沟槽状磨损,经检测,最严重的沟槽深度达到5~7 mm、宽度3~5 mm;图2中浮动密封环与轴上掉落的金属微粒发生了胶合,密封环的沟槽内粘面了金属屑,密封齿发生了变形、碳化。

图1 滑动轴承浮动密封环与转轴实际磨损情况图

图2 浮动密封环

1.2 机理分析[2]

根据上述磨损情况分析,密封环与轴之间发生了粘附磨损,也即当两接触表面作相对滑动摩擦时,由于表面膜破裂固相焊合(粘着),使材料碎片从一个表面依附到另一个表面或再附着到原先的表面上,造成沿滑动速度方向的表面划痕损伤。这种损伤又叫胶合。

胶合对材料的表面有很大的损伤性,轻者产生磨蚀,重者产生严重焊接,甚至造成零部件报废。引起胶合的原因通常有三方面:1)接触处局部过热;2)接触处局部压力过高;3)摩擦副材料不匹配。

2 故障原因分析及原因确认

2.1 原因分析

根据上述磨损情况及发生磨损的机理,下面主要从结构与材料匹配两方面进行原因分析,具体如下。

2.1.1结构

1)结构配合

SPSS19.0统计,计量资料给予的检验方式是t检验,计数资料则实施χ2检验,P<0.05显示差异显著。

电机用滑动轴承浮动密封环与转轴、轴承座之间均为间隙配合,具体数值见表1。密封环与转轴之间的配合间隙小于密封环与轴承座之间的配合间隙。在正常装配情况下,密封环与转轴之间没有相互作用力,密封环由于自重作用,会轻搭在转轴上,与轴有轻微接触,防止漏油,满足发电机轴承的密封要求。但因密封环材质轻,又是轻搭在转轴上,虽与轴有轻微摩擦,却不会与转轴发生相互磨损。

表1 某型产品图纸设计值 单位:mm

结论:结构配合设计是合理的,不会造成两者磨损。

2)装配工艺性

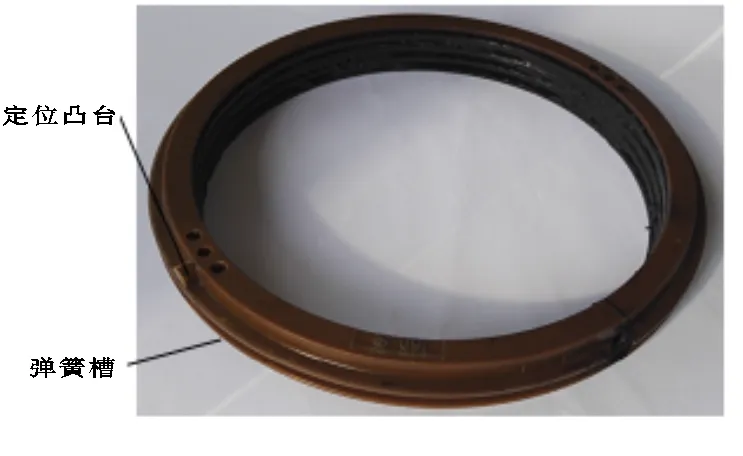

密封环为两半环结构,如图3所示,外圈处有一定位凸台、弹簧槽,装配时两半环由弹簧固紧为一整圆轻搭在转轴上,密封环的定位凸台插入上轴承座的凹槽内以防止密封环随轴转动。

图3 密封环

但由于密封环与转轴、轴承座之间均为间隙配合,三者之间没有可靠的精确定位。而且上轴承座与密封环之间为盲装,特别是由于密封环上定位凸台的存在,且密封环的定位凸台装配位置又是位于上轴承座的顶部,所以更增加了装配难度,使得轴承密封环与转轴轴线的装配垂直度很难保证。如果装配稍有不慎,就很容易磕碰、挤压密封环,造成安装不良,使密封环与转轴之间出现局部受压点。在轴承装配完成后,质检人员又无法对密封环的装配位置进行检测,因此也无法对装配过程中密封环可能出现的卡滞情况进行及时纠正。这种装配工艺性设计不但增加了装配的难度,还可能会使密封环在装配中提前受力,与轴发生摩擦。

结论:密封环装配工艺性差,装配完成后,密封环与转轴之间可能会存在局部挤压情况。

2.1.2材料

浮动密封环为YS-20可溶性聚酰亚胺复合材料和玻璃纤维热压成型,是滑动轴承中常用的一种密封材料,已在我厂几十、上百型电机上配套使用,其性能检测值见表2。

表2 两种材料检测值

为了查明转轴与密封环磨损原因,我们分别对多型正常运行大于1~2年以上。应用YS-20可溶性聚酰亚胺复合材料为密封环的滑动轴承电机进行了拆检,发现所有与本项目电机采用相同材料的转轴表面均有不同程度的磨损,密封环上也有胶合现象,其余材料的电机转轴与密封环处两接触面之间均无类似磨损现象。

对比各轴材料发现,本项目电机轴材料中多一种合金元素-Ni。查相关资料知[1],材料中填加Ni元素,能使钢强化,可改善钢的低温性能,特别是韧性,还可提高钢的淬透性,钢的抗锈性也很强。但在高温高压下氧介质的抗腐蚀能力无明显效果,反而会造成脱碳促使钢腐蚀破裂。

根据故障原因分析可知,在滑动轴承装配中,浮动密封环与转轴接触处极有可能出现局部的相互作用力,因接触面积小,两者之间会产生很高的压力。由表2知,密封环在轻微压力下摩擦系数为0.38,并且在压力增大的情况下还会逐渐增大,但其导热系数较小,导热性能较差,所以在发电机运行过程中,两接触面处由于摩擦会发热,热量逐渐累积导致局部高温,致使转轴局部脱碳破裂、脱落。而密封环材料在高压、高温下容易软化变形,将转轴上脱落的金属碎片粘结吸附到其内圆表面,使得此处滑动摩擦副变为金属与金属的摩擦。如此形成恶性循环,转轴上掉落的金属碎片越来越多,密封环上吸附的碎片也越来越多,密封环与转轴之间发生了胶合磨损,使轴上产生的磨损沟槽也越来越深。

2.2 原因确认

经过上述原因分析认为,造成转轴磨损的主要原因为:

1)结构装配工艺性较差;

2)两种材料作为滑动摩擦副不相匹配。

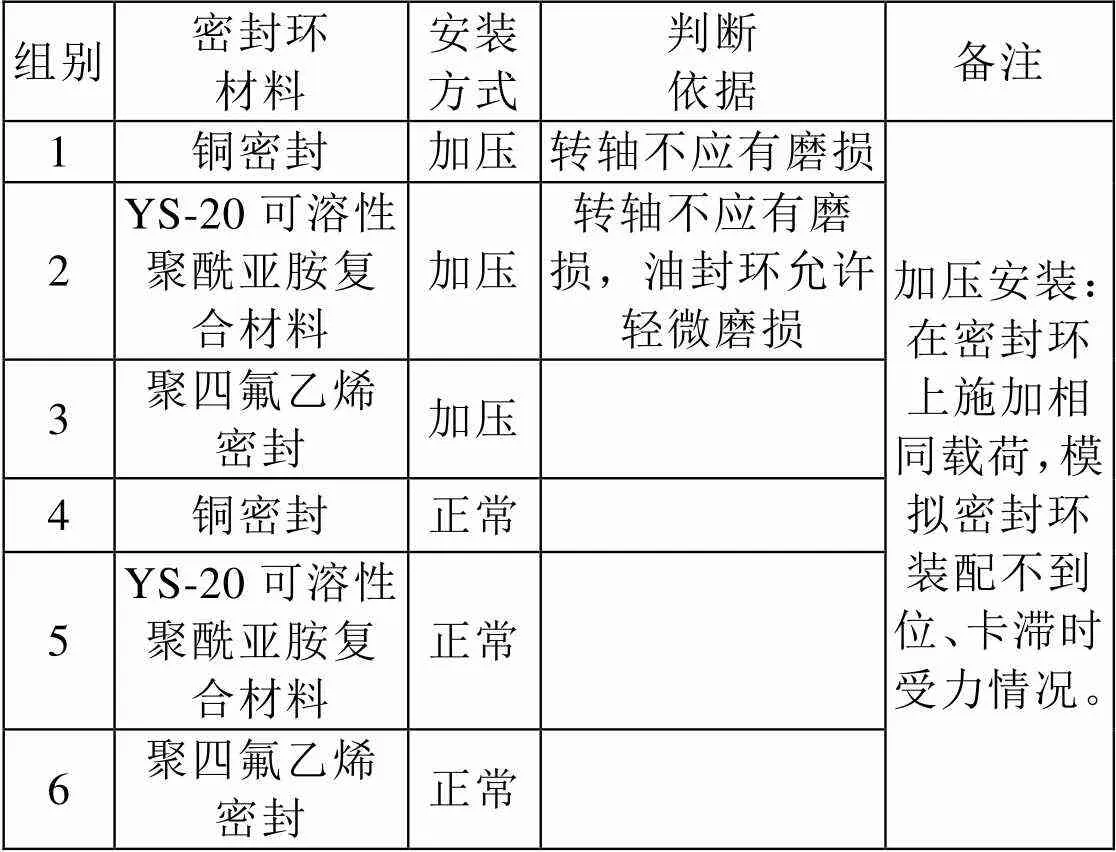

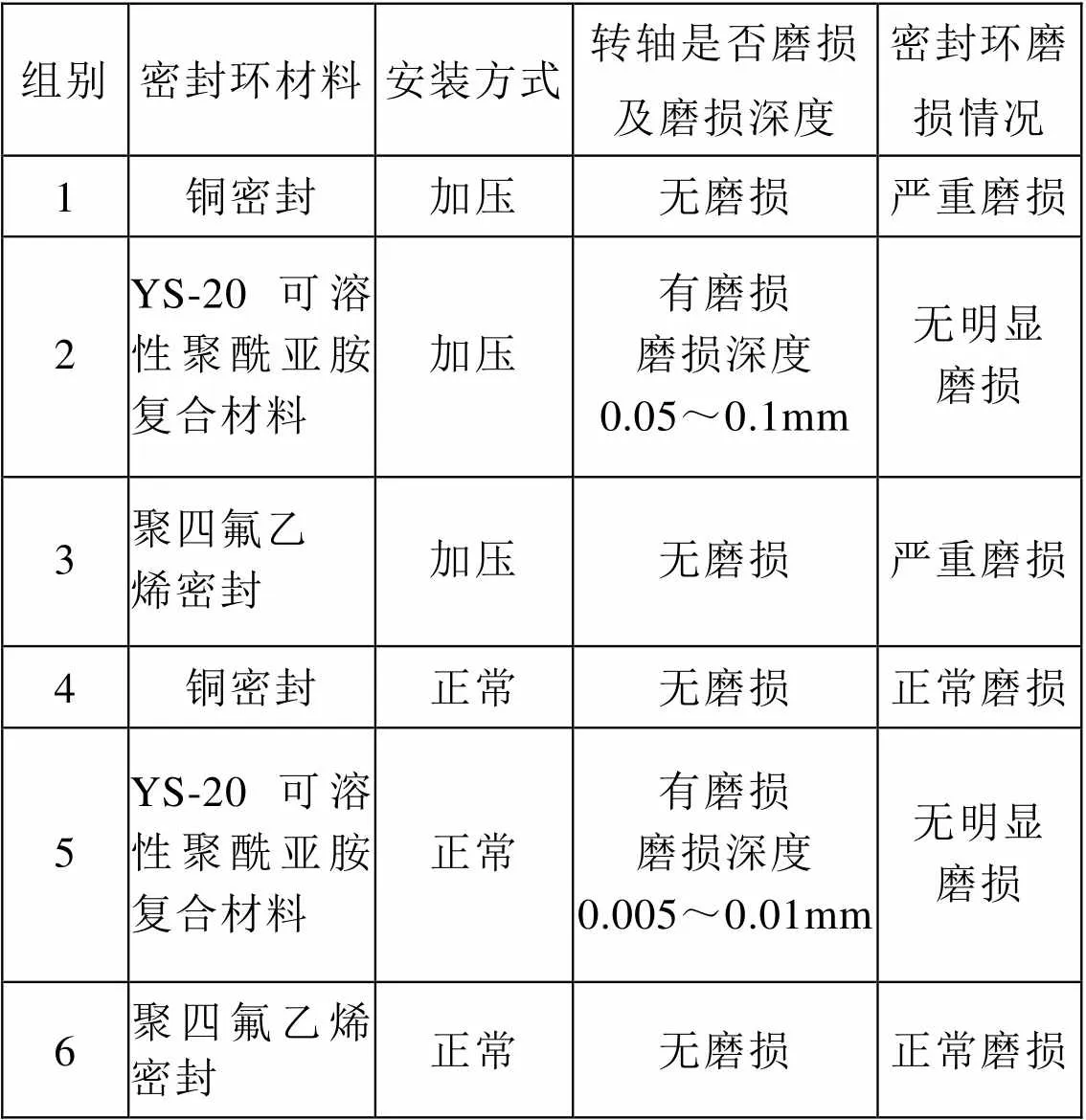

3 与转轴相匹配的摩擦副材料

为了验证上述磨损原因的确定性并重新选择与转轴相匹配的滑动摩擦副材料,工厂制作了一根与本项目电机转轴材料、性能、配合相同的假轴,并选定三种常用不同材料的密封环(见表3),其中一种为上述磨损用密封环材料,在加压与正常两种不同状态下进行了试验,其试验平台如图4所示。

表3 不同材料的密封环分类

图4 试验平台

注:从顶针往卡盘依次为组1、组6、组2、组3、组5、组4)

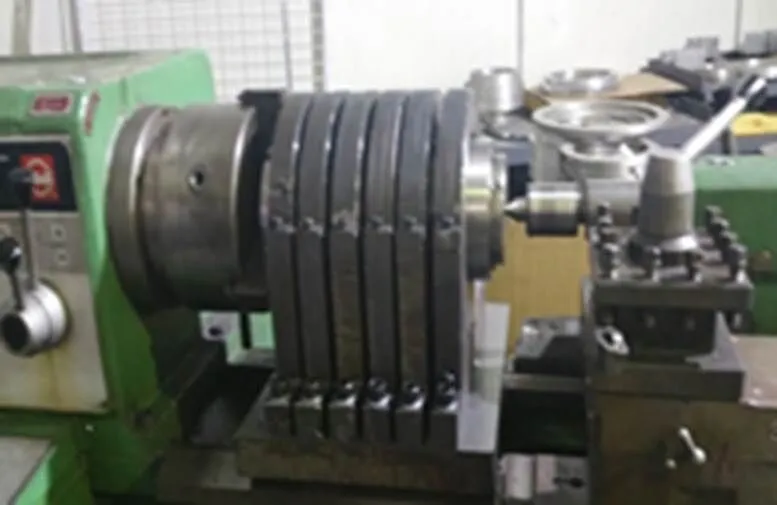

试验时,6组在同一轴上同时进行,转速1500 r/min,持续运行50 h,同时每隔1小时测量一次假轴的温度。假轴温度稳定后每间隔3小时测量一次假轴温度,假轴的温度最高为55°C,最终稳定在30°C左右。试验结束后,转轴表面如图5所示。

图5 试验结果

注:从左到右依次为组1、组6、组2、组3、组5、组4

检测结果见表4。

表4 密封环与转轴检查结果

从试验结果可见:

a)YS-20可溶性聚酰亚胺复合材料密封环无论在正常安装还是加压安装条件下,转轴均有不同程度的磨损,而密封环均无明显磨损。

b)聚四氟乙烯材料密封环在两种安装条件下,密封环均有不同程度的磨损,转轴均没磨损现象,但聚四氟乙烯在转轴上有不同程度的附着残留。

c)铜材料密封环在两种安装条件下,密封环均有不同程度的磨损,但转轴均未发生磨损现象。

综合比较分析,YS-20可溶性聚酰亚胺复合材料密封环与本项目转轴作为滑动摩擦副匹配性不好,材料为铜的密封环要更适合于与本项目电机转轴匹配,所以改进方案中选定铜作为本项目滑动轴承的密封环。

4 改进措施

根据上述分析,优化设计中将密封环材料更换为铜,并且为了避免密封环在装配过程中提前受力,密封环结构由原先的浮动结构改为止口装配结构。如图6所示,密封环制作成刀口形式,镶嵌在密封盖上形成若干道密封齿,并在密封环密封面直径处增加同轴度要求,以保证密封环与转轴配合处的装配精度。

图6 发电机轴承铜刀密封结构图

5 验证

将优化后的轴承装于电机上进行试验,时间24 h,试验期间监测轴承温升。试验完成后进行拆检,检查转轴与轴承密封环处配合情况,具体数据见表5。

表5 轴承试验数据表

随后工厂又对所有与本项目电机转轴材料相同的电机滑动轴承进行了更换处理,并对所有更换轴承的电机进行了为期2~3年的跟踪、记录,电机均未出现磨损,转轴与密封环的相互磨损现象得到了彻底解决。

6 结论

经过上述分析论证,彻底解决了滑动轴承密封环与转轴相互磨损的问题。同时,也警醒我们,在发电机转轴材料发生改变时,必须对所有配合处的滑动摩擦副材料进行滑动摩擦验证,以选定相匹配的摩擦副材料,防止类似问题的发生。

[1] 机械设计手册[M]. 北京: 机械工业出版社, 2002.

[2] 杨秀山. 机械设计[M]. 山西: 山西高校联合出版社, 1992: 37-38.

Cause analysis wear between sliding bearing floating seal ring and rotating shaft and design improvement of the seal ring

Cheng Lingyan, Zhang Bianbian, Guo Wenwen

(CSIC Electrical Machinery Science and Technology Co., Ltd., Taiyuan 030027, Shanxi, China)

TM303

A

1003-4862(2022)02-0019-04

2021-03-25

成玲燕(1971-),女,高级工程师。研究方向:电机结构设计。E-mail: 773627325@qq.com