某传动箱试验台轴承跑圈故障分析及处理

季 杰,张再峰,贾新旺,商显耀

(中国船舶重工集团公司第703所 无锡分部,江苏 无锡 214151)

滚动轴承在工业生产制造中扮演着至关重要的角色,同时也是最易损坏的部件之一。研究表明,旋转机械中由于轴承问题导致的故障占总故障的70%,齿轮箱中轴承的故障率为19%,仅次于齿轮[1]。一旦轴承损坏轻则影响生产进度,重则导致其他零部件损坏,带来巨大经济损失,因此对轴承问题的预防和及时处理是十分重要的。导致轴承故障的原因主要有:配合公差选取不当、加工和安装精度不当、润滑不当、转子不平衡、轴承质量不良等[2]。戚远大研究认为,高速主轴性能的好坏与结构设计密切相关,但在很大程度上取决于装配方法的合理性与规范性,并介绍了安装过程中轴承清洗、润滑脂填充、轴和轴承及轴承座加工精度检查、轴承安装与定位、轴承安装精度检查和注意方法等[3]。轴承运行时有异响、振动超标和温度过高等可作为判断轴承故障的依据[4]。

本文以某传动箱试验台发生轴承跑圈故障为例,通过分析轴承跑圈故障原因,并提出多种处理方案,旨在为相似设计及故障分析处理提供借鉴。

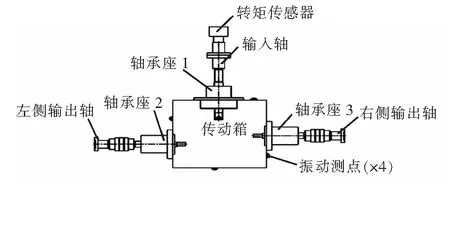

1 试验台简介

传动箱试验台结构示意图如图1所示,传动箱输入轴转速最高约8 000 r/min,经过传动箱内齿轮传动,左、右侧最高输出转速分别为4 000 r/min和2 000 r/min。各轴承座与输出轴均通过膜片联轴器连接,轴承座内装有2个深沟球轴承,轴承型号为6207,轴承内径D35,外径D72,脂润滑时极限转速为8 500 r/min,油润滑时极限转速为11 000 r/min。输入轴布置1个转矩传感器,传动箱四周布置4个振动传感器。

图1 传动箱试验台结构示意图

2 故障现象及分析

2.1 故障现象及判断

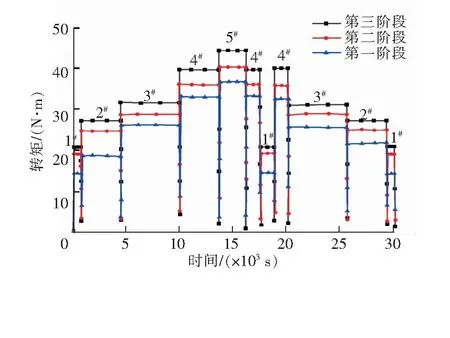

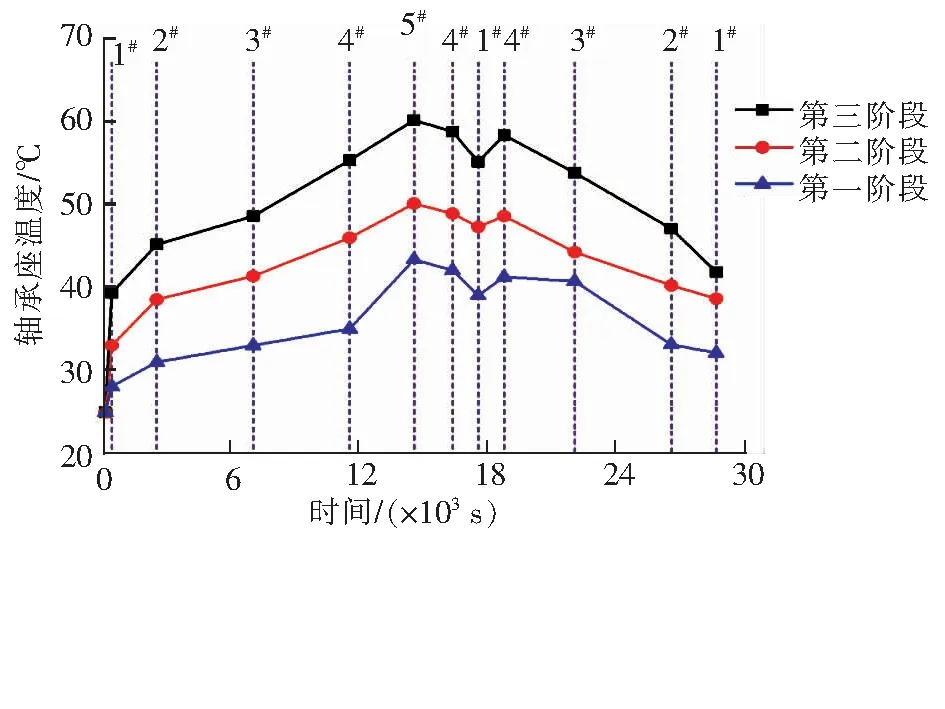

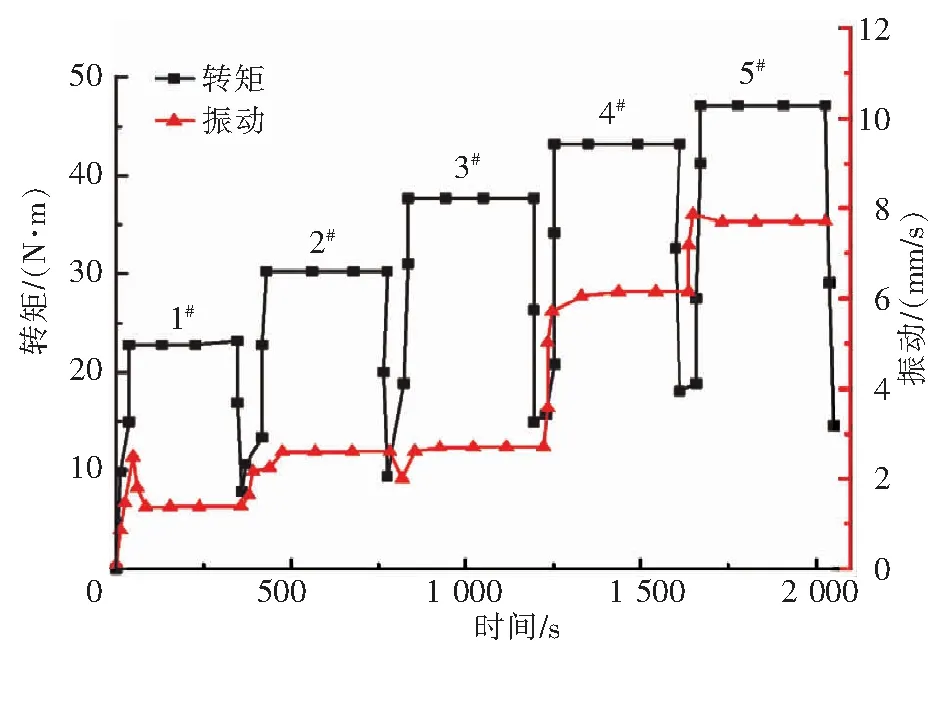

试验台在 5#工况点运行时,试验人员巡检发现右侧轴承座温度明显异常,随即暂停后续试验,将前期运行数据等分为3个阶段进行分析研判,图2~图4分别为3个阶段在1#~5#工况运行时的转矩、振动、右侧轴承座温度对比图。由图2~图4可知,随试验进行,转矩、振动、轴承座温度均有不同程度的增加。其中第三阶段的转矩、振动值以及轴承座温度均较第一阶段明显提升,尤其是5#工况点处,转矩增加了约25%,轴承座温度增加约50%。经对3个参数增幅分析,初步判断右侧输出轴系或安装座有异常。

图2 转矩对比图

图3 振动对比图

图4 右侧轴承座温度对比图

2.2 对中验证

为了排除轴系对中问题引起的异常,在右侧轴承座上安装百分表进行轴系复测。经测量,轴向偏差满足不大于0.05 mm的要求;径向偏差为0.06 mm,略大于要求值0.05 mm。对中安装示意图如图5所示,按工艺规范,重新对轴系进行对中。轴系故障修复前后对中值见表1。

图5 对中安装示意图

表1 轴系故障修复前后对中值

图6为重新对中后不同工况点振动、转矩变化图,对比图6和图3可知,重新对中后,各工况点转矩与异常时基本一致,而振动变化较为明显。3#工况振动值由3.0 mm/s降低到2.5 mm/s,但5#工况振动值由3.0 mm/s增加到7.5 mm/s,且轴承座温升较快,有异响。经听棒判断,异响从右侧轴承座内发出,因此初步排除轴系对中是引起本异常现象的原因。

图6 重新对中后不同工况点振动、转矩变化图

2.3 轴承座拆解

根据上述轴系对中试验验证及试验过程中异响位置判断,试验人员对右侧轴承座进行拆解,以进一步确定异常现象原因,轴承座拆解图如图7所示。经拆解发现以下情况。

图7 轴承座拆解图

1)脱开联轴器螺栓后,手动推动半联轴节发现存在轴向窜动现象。

2)拆开轴承座端盖,发现轴承滚珠保持架断裂,轴承损坏。经查,设计时轴承与轴承座之间采用过渡配合,测量样本轴承外圈尺寸公差为D72(-0.030,0),轴承座内径尺寸公差为D72(-0.012,0.018),轴与座形成的配合尺寸为(-0.012, 0.048),即最大存在0.048 mm的游隙。经对已损轴承与轴承座测量,测得轴承外径为71.90 mm,轴承座内径为72.04 mm,两者之间游隙为0.14 mm,远远高于设计时的最大游隙。

3)目视轴、轴承色泽略黑,可能发生烧轴现象,且在长时间的运行以及高温的作用下,润滑脂变质,由黄色变为黑色。

4)轴与轴承内圈紧配合,未发现跑圈问题。

5)轴承外圈和轴承座内壁存在磨痕。

综上所述,轴承跑外圈是导致试验振动超标、温度高、轴承损坏故障的原因。

3 故障处理方法

3.1 方法一:常规修复技术

轴承跑外圈加剧了轴承座内壁的磨损,仅更换新轴承,轴承与轴承座之间仍存在较大间隙,无法应对长周期、高强度的试验需求。因此,采用更换金属盖轴承、打样冲、增加隔套、粘螺纹胶黏接剂等多种方式相结合的修复方法。

1)考虑到轴承滚珠保持架断裂故障原因是由于轴承高速旋转时,在离心力的作用下,填充的润滑脂可能被甩出轴承,导致轴承滚道和滚珠之间油膜厚度不足,无法达到润滑效果。修复方法为更换金属盖轴承,金属盖轴承双侧有密封盖,其具有易于密封、使用周期长、维护简单等优势。

2)轴承座内壁磨损,导致轴承座内壁与轴承之间的游隙增加,为避免新轴承在轴承座内发生跑圈故障,通过在轴承外圈均匀打样冲眼,用突起的部分补偿游隙的增加。并在轴承外圈均匀涂抹螺纹胶黏结剂,凝固后填充轴承与轴承座之间的间隙。

3)原设计时采用轴肩和端盖脚轴向固定轴承,但因前期试验运行发生窜动磨损,现轴向固定可能存在间隙,因此在轴承与端盖间增加隔套,以消除间隙。为消除轴向窜动,在原设计的基础上,在轴承与端盖之间增加外隔套,轴承座隔套装配示意图如图8所示。

图8 轴承座隔套装配示意图

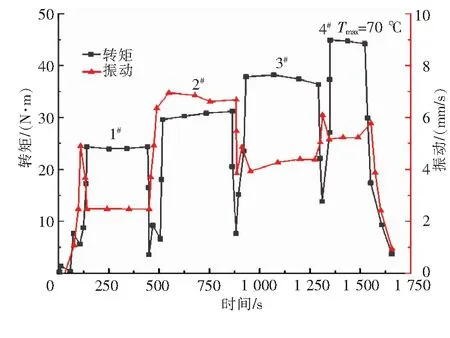

修复后转矩、振动曲线图如图9所示,图9反映了上述修复技术组合应用后的各试验参数情况。与图6对比后可知,修复后转矩变化较小,而振动存在不同程度的增加,尤其是2#工况振动则由原来的2.5 mm/s增加到7.0 mm/s。当试验台运转至1 500 s时,右侧轴承座最高温度(Tmax)为70 ℃,超出轴承使用环境要求,可能是轴承外圈与洋冲眼加剧摩擦,因此判断仍然存在跑圈故障。

图9 修复后转矩、振动曲线图

3.2 方法二:调整配合公差

轴承座内壁磨损,游隙增大,常规修复技术已无法从根本上解决高转速轴承跑圈故障。为此重新设计轴承座,调整配合公差为过渡配合或小过盈配合。改进方案是,采用金属盖轴承,并调整轴承座内径公差为D72(-0.021,0.009),轴承与轴承座的配合尺寸为(-0.021,0.039),即最大过盈0.021 mm,最大游隙0.039 mm。在装配前分别对轴承座、轴承加工精度检查,测得轴承外径为71.98 mm,轴承座内径为72.00 mm,游隙为0.02 mm,满足设计要求。

图10和图11分别为调整前后转矩、振动对比图。由图10、图11可以看出,在各个工况下转矩均大幅降低,振动值最高出现在0.4 N工况,约3.5 mm/s。各工况点运行时,轴承座温度最高为40 ℃,满足轴承使用要求。因此认为,合适的公差配合和加工、安装精度是预防轴承跑圈故障的关键。

图10 调整前后转矩对比图

图11 调整前后振动对比图

3.3 举一反三:调整输入轴轴承座

为避免转速更高的输入轴发生相同的故障,试验人员对输入轴承座进行拆解,发现尚未发生轴承跑圈现象。

为适应长周期、高强度的试验要求,对该部位从公差配合精度、机械结构、润滑方式方面进行举一反三。

1)参照右侧轴承座,选用合适的公差配合精度。

2)润滑方式由原脂润滑改为油润滑,油润滑的方式除了能够及时在滚子和滚珠之间形成保护油膜,还能带走热量和磨损颗粒,延长试验台的使用寿命。

3)为适应润滑方式改变,相应改进机械结构,输入轴油润滑结构示意图如图12所示。输入轴轴承座内仅装有一个深沟球轴承,轴向固定一侧采用轴承座凸肩,另一侧采用弹性挡圈。在轴承上方和下方分别均匀开进油口和出油口各4个,润滑油从进油口喷向轴承滚子和滚道,覆盖表面形成一层油膜,然后在重力的作用下从出油口排入滑油箱。为防止润滑油从轴和端盖之间的间隙泄漏,采用皮碗式密封,两侧端盖内设有皮碗密封圈。

图12 输入轴油润滑结构示意图

4 结束语

某传动箱试验台运行过程中出现振动超标、温度高、转矩大等现象,经数据分析,试验验证排除轴系对中问题,初判定为轴承跑圈。后经多种常规修复技术组合应用、验证,未能根本解决问题。为此从设计源头进行改进,选取合适的配合精度,严格控制加工和安装精度,并对高速轴系举一反三,改进润滑方式和机械结构,经应用、验证,改进后的试验台位已累计运行约1 000 h,未再发生相似故障。进一步说明配合精度、润滑方式、机械结构对预防高速轴轴承跑圈的重要性,同时为相似故障排除提供借鉴参考。