炭化釜Q345R钢腐蚀后试验研究*

□ 曾国祥 □ 蒋 磊 □ 岑志波 □ 张拔杨□ 谢作然 □ 严吉涛 □ 朱 珏

1.宁波大学冲击与安全工程教育部重点实验室 浙江宁波 315211 2.宁波市特种设备检验研究院 浙江宁波 315211 3.宁波计量测试研究院 浙江宁波 315211

1 研究背景

传统化石能源利用过程中会释放大量二氧化碳、硫氧化物、氮氧化物、粉尘等有害物质,加剧环境恶化。对此,发展绿色可再生能源迫在眉睫。国家发展和改革委在2016~2030年能源生产和消费革命战略中指出,应全面布局能源结构改革工作,降低煤炭等一次能源的消费,推动能源清洁化、高效化发展。生物质作为一种资源存储量巨大、环境友好的可再生能源,被广泛需求和应用。生物质炭化指利用内在或外在热源,使生物质升温热解析出挥发成分,得到生物质固体炭的过程。根据中国工程院对生物质能利用的统计研究,我国每年利用的生物质能总量接近于8亿~11亿t煤炭资源。一方面,我国生物质炭化设备的国产化进程一直在加快。另一方面,炭化锅炉中存在积垢严重、局部温度较高、离子侵蚀等现象[1-3],导致设备损坏、爆炸伤人事故。因此,对炭化锅炉实际工况下的腐蚀和失效机理进行研究十分重要[4-5]。

实际炭化设备筒体壁面高温腐蚀进程是十分缓慢的,腐蚀的本质是微观电化学反应。考虑到对真实工况的模拟在时间尺度和设备寿命方面受到限制,笔者结合热解炭化环境下的特点,将炭化环境下的腐蚀模拟试验设计为在液相中以乙酸和氯化钠作为环境介质的电化学加速腐蚀[6-7],结合热处理,得到不同状况的腐蚀试样。乙酸和氯化钠的作用是模拟有机酸、氯元素对炭化釜内壁金属腐蚀。对试样用材料试验机进行单轴拉伸力学性能试验,得到以截面腐蚀率为变量的载荷位移曲线,提取腐蚀后的材料性能参数,如弹性模量、屈服强度、抗拉强度等[8],用于评估使用一定年限后压力容器的安全性,为实际工程提供理论参考。

2 材料与试样

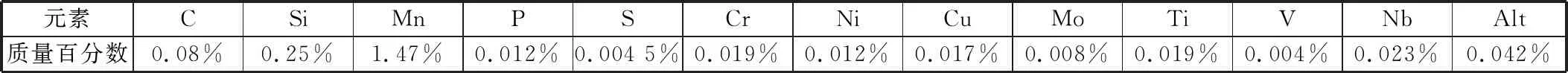

Q345R低合金高强度结构钢具有良好的综合力学性能和优良的工艺性能,是目前用途最广、应用量最大的压力容器专用钢板。笔者研究的炭化釜筒体基材为Q345R钢。Q345R钢的屈服强度和抗拉强度分别为438 MPa、548 MPa,延伸率为26%。Q345R钢的化学成分由钢厂材料证书提供,具体见表1。

表1 Q345R钢化学成分

根据国标GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》要求[9],设计拉伸试样尺寸如图1所示,厚度为5 mm。

▲图1 拉伸试样尺寸

3 电化学腐蚀试验

在电化学加速腐蚀试验中,由法拉第电解定律可知,在阳极上溶解的物质的量与通过电解液的总电荷成正比,即试样上的腐蚀损失质量与通过试样的电流强度和通电时间的乘积成正比[10]。

m=KQ=KIt

(1)

式中:m为阳极上溶解的物质质量;K为物质的电化学当量;Q为总电荷量;I为电流强度;t为通电时间。

生物质在热解炭化环境下会产生酸性的木醋液,木醋液中的有机酸乙酸成分会对铁元素产生腐蚀作用。通常情况下,由于金属存在钝化效应,反应器受热蒸发金属表面会形成一层致密的金属氧化薄膜,能有效抑制酸性物质对铁元素的腐蚀,起到保护作用。但是在热解炭化环境下,氯及其化合物会对保护薄膜构成腐蚀,从而造成金属表面的严重腐蚀[11-12]。

为了模拟真实工况,将待腐蚀试样置于质量分数约为10%的乙酸溶液中。乙酸是弱电离酸,电离出的离子不足以使溶液具备良好的导电性。因此,再添加3.5%氯化钠形成电解池来腐蚀阳极试样。同时引入工况中存在的氯元素,配比形成酸性盐溶液,这样能够较好地反映实际炭化锅炉的腐蚀工况[13]。

采用型号为PS-605的直流稳压电源,设定电流恒定为4.5 A,开展电化学加速腐蚀试验。

用绝缘黑胶对待腐蚀试样的两夹持端进行密封,保证仅将中间待腐蚀区域裸露于电解质溶液中。电源正极通过导线连接待腐蚀试样,作为阳极。电源负极通过导线连接不锈钢钢板,作为惰性阴极。腐蚀试验的全过程符合国标GB/T 19291—2003《金属和合金的腐蚀 腐蚀试验一般原则》要求[14],试验设计和实际试验装置分别如图2、图3所示。

▲图2 试验设计▲图3 实际试验装置

笔者对这一电化学加速腐蚀试验在前人的基础上进行进一步改进[15],采用等距离双阴极方式,形成一个对称的电场,这样可以使试样左右两边的腐蚀程度相等,保证结构上的对称腐蚀,进而减小不对称腐蚀对单轴拉伸试验的影响。笔者通过对以往电化学加速腐蚀试验的改进,高效、精确地制备后续试验所需的对称腐蚀试样。

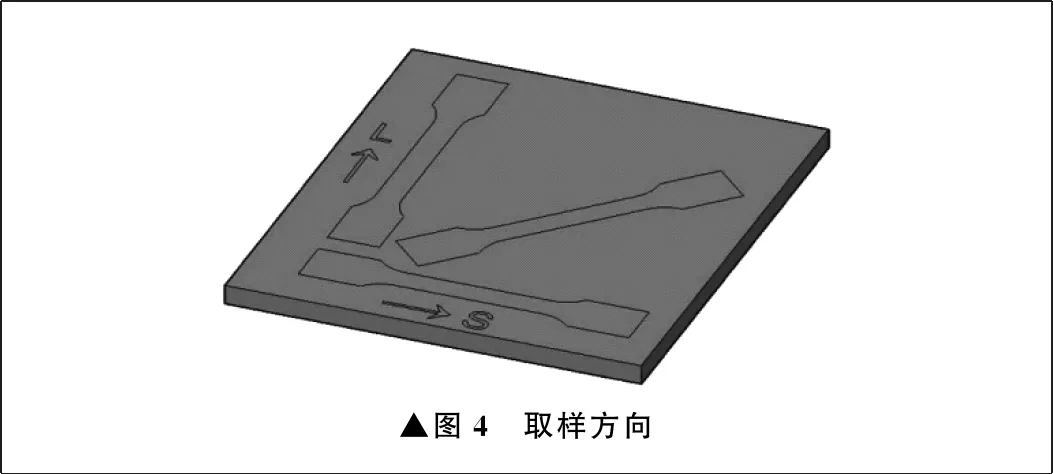

4 取样角度对试样腐蚀影响

对试样进行拉伸试验,试样的力学性能可能与取样方向有关,因此,对原板材按图4所示三个方向分别取样,即与轧制方向成0°、45°、90°,来研究取样方向与试样腐蚀特性之间可能存在的关系。图4中,L为轧制方向,S为垂直于轧制方向。

▲图4 取样方向

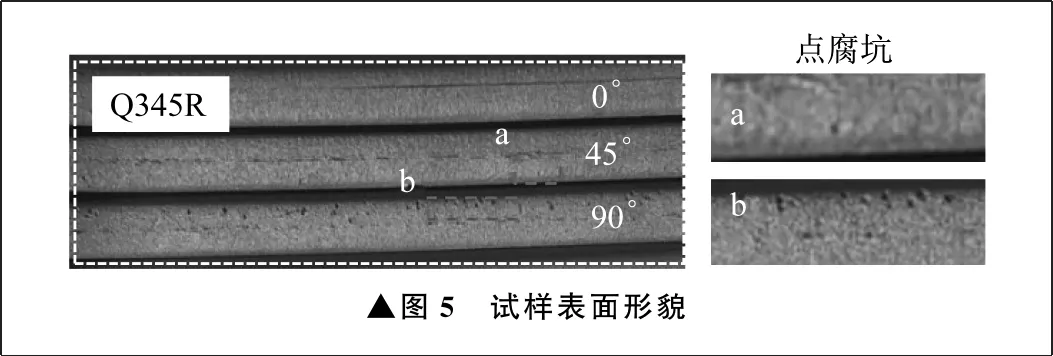

经过电化学加速腐蚀试验后,发现试样的取样角度会影响试样侧面腐蚀的形貌[16]。取经电化学腐蚀4 h后的试样进行分析,发现Q345R钢试样在0°取样时,试样表面基本无点蚀坑现象;试样在45°取样时,试样表明出现小部分点蚀坑现象;试样在90°取样时,试样表面出现较多点蚀坑现象。试样表面形貌如图5所示。

▲图5 试样表面形貌

为了进一步研究差异形成的原因,采用线切割机床割取小样,结合扫描电子显微镜对Q345R钢试样腐蚀后的表面形貌进行微观分析,得到不同取样角度下试样表面微观形貌,如图6所示。

图6中,不规则形状的物体为切削液中引入的杂质,圆形球状物为析出物,凹陷处为点蚀现象。在同等放大倍数下,90°取样试样表面点蚀坑数量较多,且点蚀坑面积较大,可见Q345R钢试样表面析出物随着取样角度的增大而增多。事实上,试样表面凹凸不平的形貌会进一步促进发生微型电化学反应,进而加速点蚀坑的形成[17]。

微电池原理如图7所示。微电池原理表明,金属材料表面局部区域相对于其它区域存在更强的阴极效应,吸引附近电子。这些局部阴极区的反应可能是由于钢材中少量合金成分的微小变化而引发的。

依据上述解释,结合X射线能谱分析进行进一步验证,被腐蚀溶解的铁基体如图8所示。从图8中可以看到有两块显著凹陷的区域,应用X射线能谱对凹陷区域进行成分分析,可得谱图6区域是一处正在被腐蚀溶解的铁基体,谱图7区域是铁基体中伴随的其它合金元素,这些少量合金元素会吸引电子,电子在这一区域集中,局部呈现阴极,结合水或乙酸电离出的氢离子消耗掉吸引的电子,并生成氢气。这些电子正是铁基体溶解变为三价铁这一过程中释放出来的电子,所以这些合金元素的周围会伴有凹坑出现。结合微电池原理,阴极区附近的合金元素的腐蚀速率较大,随着凹坑腐蚀程度的加深,试样表面就形成了肉眼可见的点蚀坑。

▲图6 试样表面微观形貌▲图7 微电池原理▲图8 被腐蚀溶解铁基体

5 腐蚀后试样

为了使试样更加接近实际工况所具有的结构性影响,对钢板以轧制方向90°取样所得的拉伸试样进行电化学加速腐蚀试验。设置不同的腐蚀时间,待反应结束后取出试样,拆除两端的黑胶,立即用酒精对试样进行擦洗,得到腐蚀后试样,如图9所示。图9中,编号C0为未经腐蚀的试样,编号C2为腐蚀2 h的试样,依次类推。

▲图9 腐蚀后试样

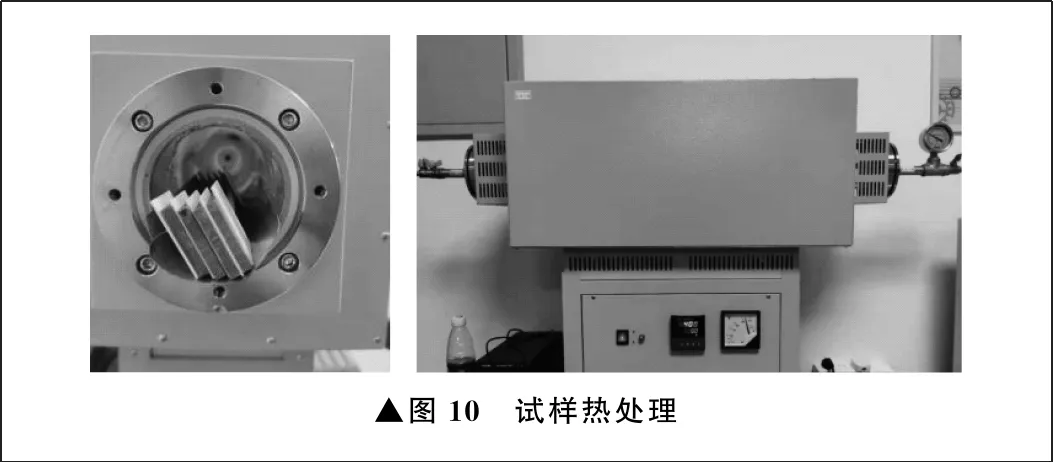

对腐蚀后的试样进行热处理,试样的夹持端采用陶瓷片进行保护。将试样推入石英管的中间部位,在400 ℃温度下保温8 h。试样热处理如图10所示。

▲图10 试样热处理

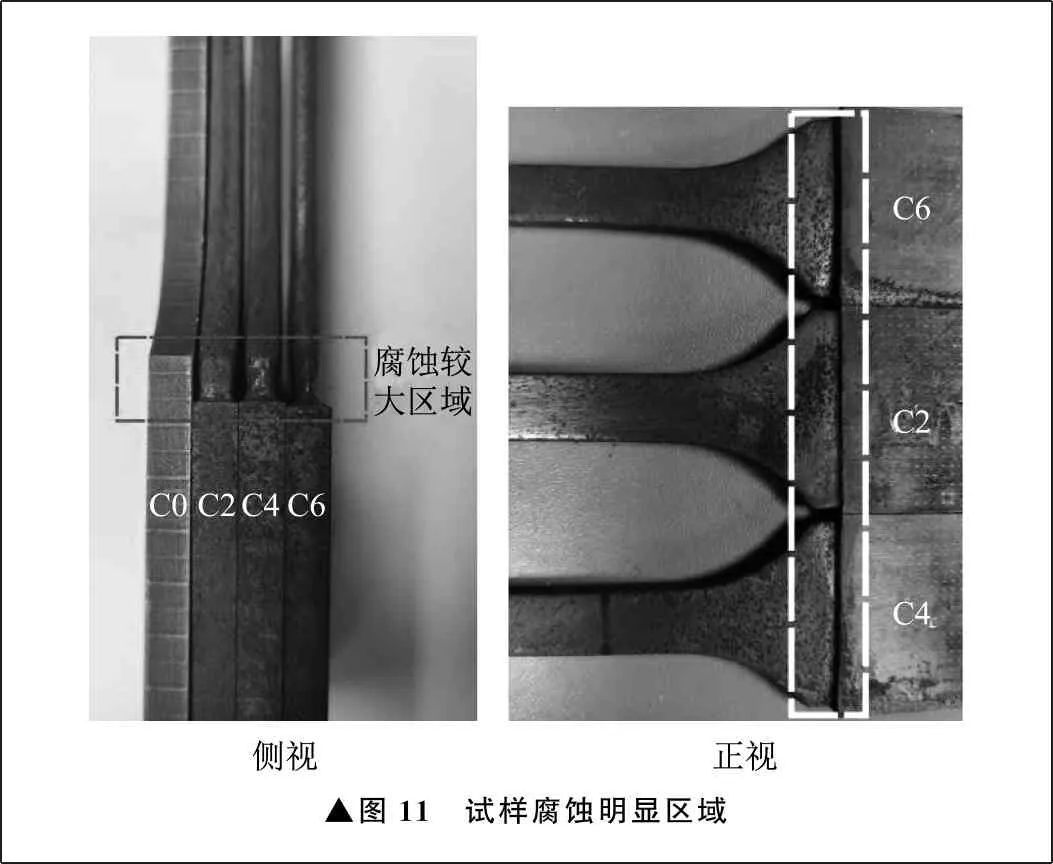

将炭化釜Q345R钢的真实工况解耦为电化学腐蚀和热处理两个试验。试验结果表明,随着腐蚀时间的增加,试样厚度和宽度有显著减小,腐蚀现象较明显。试样腐蚀明显区域如图11所示。

▲图11 试样腐蚀明显区域

由图11可以看出,在试样的棱角处、凹陷处,由于杂质积累等原因,导致接触面积增大,进而使试样表面腐蚀现象更加明显。这在实际工况中具有较大意义,即在材料棱角处、凹陷处,表面腐蚀速率往往较快,更容易使材料局部失效[18]。

6 试样腐蚀率

笔者选用试样标距长度内的截面损失率来表征试样均匀腐蚀的程度,简称腐蚀率。腐蚀率φ为:

(2)

式中:d0、w0分别为未腐蚀试样厚度和宽度实测均值;dc、wc分别为腐蚀后试样厚度和宽度实测均值。

采用游标卡尺对试样标距长度内取上、中、下三段进行测量,取平均值,代入式(2)计算各腐蚀率。各试样腐蚀后尺寸及腐蚀率见表2。

由表2中数据可以看出,试样的腐蚀率与腐蚀时间具有明显的线性关系,符合电化学腐蚀原理。而且通过计算,试样腐蚀10 h以后,厚度变化量的比值为34.59%,宽度变化量的比值为18.77%,表明试样在溶液中,厚度方向上的腐蚀程度要大于宽度方向上的腐蚀程度。

表2 试样腐蚀后尺寸及腐蚀率

7 单轴拉伸试验

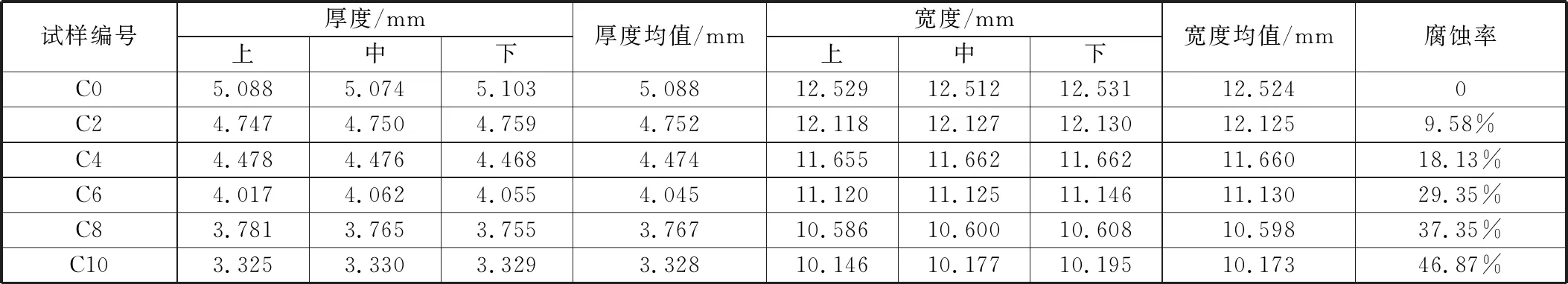

在810型MTS材料试验机上进行单轴拉伸试验,在室温条件下以10-3/s应变率进行拉伸至断裂,拉伸试验设计符合国标GB/T 228.1—2010要求。拉伸试验工况如图12所示,拉伸试样断口形貌如图13所示,所有试样在断口处均产生明显的颈缩现象,断口边缘处出现泛白,中间处呈现凹凸不平状。由此可以判断,Q345R钢腐蚀前后拉伸破坏模式均为延性断裂。

▲图12 拉伸试验工况▲图13 拉伸试样断口形貌

以载荷位移曲线来说明不同腐蚀率下Q345R钢力学性能的变化,不同腐蚀状况下试样的载荷位移曲线如图14所示,不同腐蚀状况下试样的拉伸性能参数见表3。

由图14和表3可以看出,随着腐蚀率的提高,试样塑性及力学性能呈递减趋势,说明腐蚀不仅导致了试样面积的损失,而且使试样内部结构力学性能发生转变。比较C0与C10试样的拉伸数据可知,腐蚀10 h后试样对比原试样,弹性模量降低12.95%,名义屈服强度降低13.85%,名义极限强度降低13.94%。分析性能退化的主要原因,有三个方面。第一,可能是腐蚀导致金属表面热处理层变薄。第二,试样整体在腐蚀时产生了缺陷。第三,电化学反应中会伴随氢原子的产生,一部分氢原子从点蚀坑扩散到金属内部,在内部引起氢脆效应。

▲图14 试样载荷位移曲线

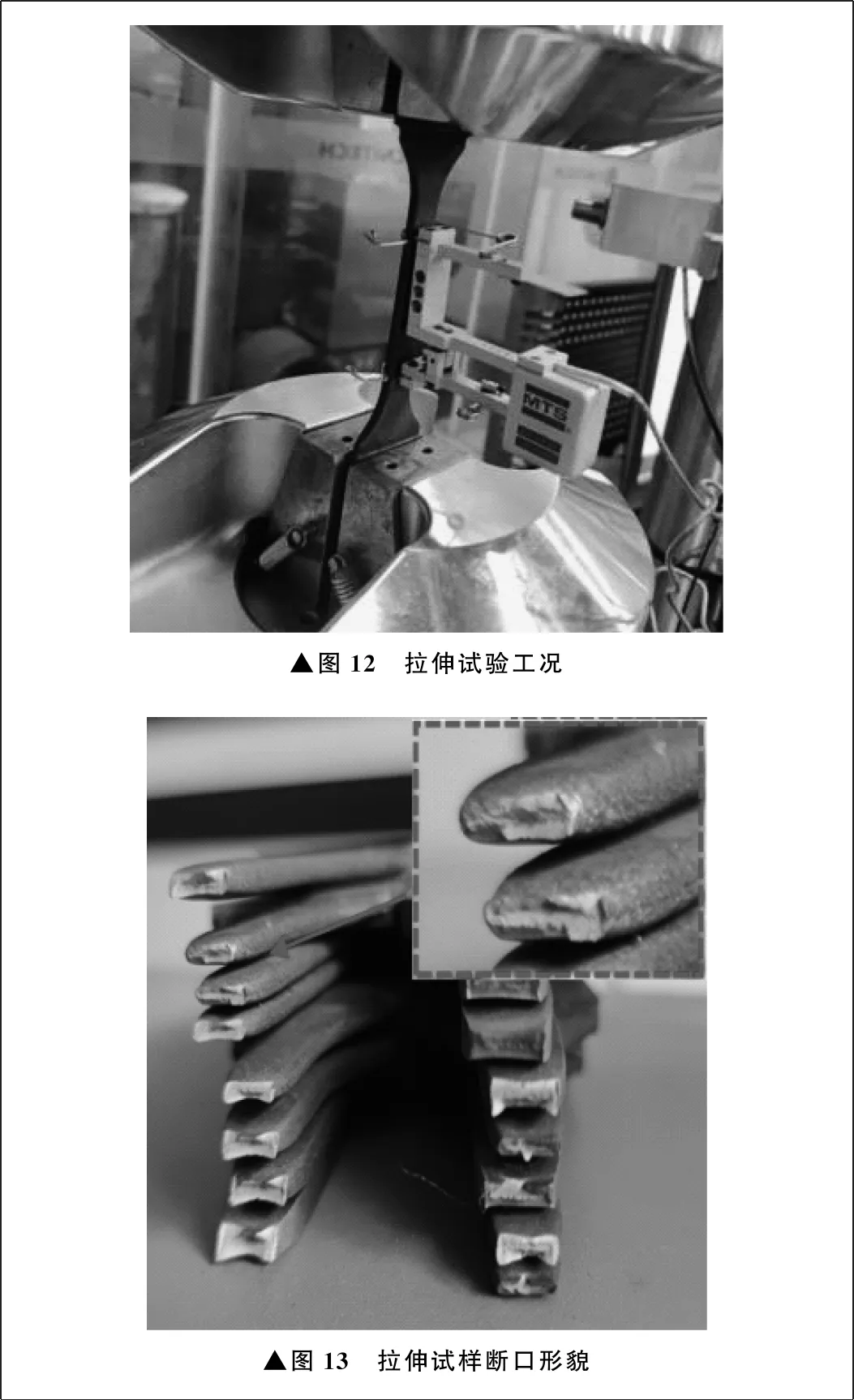

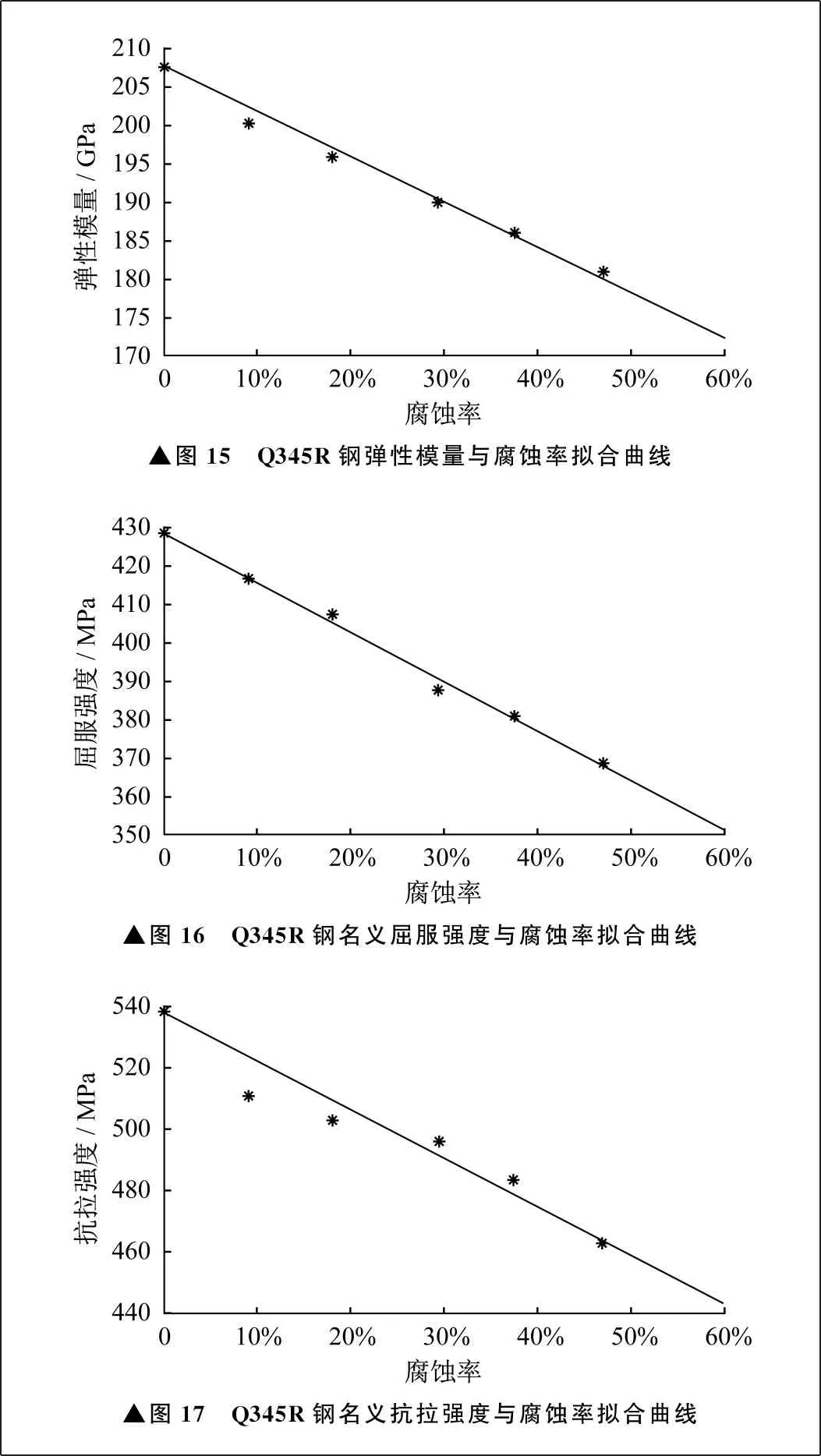

8 应力腐蚀率模型

笔者根据马良喆等[19]对钢筋锈蚀后力学性能的试验研究,通过MATLAB软件,基于每个腐蚀时间下试样的单轴拉伸试验数据,使用线性函数拟合腐蚀后Q345R钢弹性模量、名义屈服强度、名义抗拉强度与腐蚀率的关系式,得到拟合结果,依次如图15、图16、图17所示。

材料腐蚀后弹性模量E拟合关系式为:

E=E0(1-0.002 844φ)

(3)

式中:E0为材料原始弹性模量,E0=207.77 GPa。

材料腐蚀后屈服强度σs拟合关系式为:

σs=σs0(1-0.003 001φ)

(4)

式中:σs0为材料原始屈服强度,σs0=428.33 MPa。

材料腐蚀后抗拉强度σb拟合关系式为:

σb=σb0(1-0.002 933φ)

(5)

式中:σb0为材料原始抗拉强度,σb0=537.83 MPa。

目前对于笔者试验环境下钢材腐蚀后力学性能的研究较少,笔者仅以线性关系拟合腐蚀率对Q345R钢腐蚀后力学性能的影响,后续仍需深入研究。

9 结论

笔者基于实际工况,将炭化釜Q345R低合金高强度结构钢的工况腐蚀解耦为电化学腐蚀和热处理两个部分,通过扫描电子显微镜和X射线能谱分析,在材料试验机上进行单轴拉伸试验,得到五点结论。

表3 试样拉伸性能参数

▲图15 Q345R钢弹性模量与腐蚀率拟合曲线▲图16 Q345R钢名义屈服强度与腐蚀率拟合曲线▲图17 Q345R钢名义抗拉强度与腐蚀率拟合曲线

(1) 通过改进后的等距电化学加速腐蚀试验制备了结构对称的预腐蚀试样,减小了一些不必要的误差,提高了后续力学性能试验的准确性。

(2) 腐蚀过程中发现,试样棱角、凹陷处腐蚀现象显著,因此在实际工况中应提高炭化釜材料表面质量,注意局部材料的力学性能失效。

(3) 使用扫描电子显微镜、X射线能谱分析后,验证了Q345R钢点蚀的形成与微电池原理密切相关,并且取样方向和轧制方向所成的角度越小,点蚀现象就越微弱。

(4) Q345R钢试样的单轴拉伸试验结果表明,随着腐蚀率的提高,试样力学性能逐步退化。对比原试样与腐蚀率为46.87%试样的单轴拉伸试验数据,可得试样弹性模量降低了12.95%,名义屈服强度降低了13.85%,名义极限强度降低了13.94%。

(5) 拟合Q345R钢弹性模量、名义屈服强度、名义抗拉强度与腐蚀率的线性关系式,为类似腐蚀工况下钢材的安全性能评估提供了理论参考。