金属条材直线度在线测量的新方法

吴舒晨,王少军,马汉勇,卢 红

(1.武汉理工大学机电学院,湖北 武汉 430070;2.湖北江山重工有限责任公司,湖北 襄阳 441057)

1 引言

工件的直线度形状误差是衡量其形状精度的重要指标[1,2]。随着加工精度的不断提高,工件的形状误差与机床部件的运动误差的在线测量与实时反馈变得越来越重要。在精密加工中,工件直线度误差的测量方法多采用扫描法。由于单传感器扫描法需要更高精度的直线度物理基准,在实际测量过程中难以实现且测量精度较低,针对此问题,国内外诸多学者展开深入研究,开发了多种基于误差分离技术的直线度测量方法。文献[3]提出逐次两点法,实现了被测工件的平移误差与其表面直线度的分离,但此方法中采样间隔与传感器的间隔距离相等,不适于测量较短的工件。1986年,文献[4]和sato根据逐次两点法的特性,将其扩展为逐次三点法,它不但能分离出工件垂直方向的平移误差,且能去除工件偏摆误差的影响。文献[5-6]针对逐次两点法中采样间隔较大的问题,开发了广义两点法和组合两点法,这两种方法虽然减小了采样间隔,但广义两点法丢失了周期等于传感器间隔的频率成分,组合两点法则需要一段光滑的标准区域作为基准。由于时域法中存在的以上问题,文献[7]提出了基于傅里叶变换的直线度频域重构方法。频域法减小了采样间隔,但由于谐波抑制及传感器调零误差的影响,造成了重构形状的失真。2002年,文献[8]提出自然延拓法,解决了频域法中的谐波抑制问题。文献[9]总结前人经验,提出了双剪切重构频域法和双剪切重构时域法,并分析了传感器之间的调零误差的影响。文献[10]提出了频域两组两点法,在考虑工件偏摆误差的情况下,实现了工件表面直线度无理论误差重构,但其用于短工件测量时,仍然存在横向分辨率不足的问题。

针对以上问题,提出了一种测量金属条材直线度的新方法—新组合法。该方法将频域两组两点法与逐次两点法相结合,并去除传感器之间调零误差的影响,实现了工件表面直线度无理论误差重构。相对于传统的频域法,新组合法在测量短工件表面直线度时,具有更高的横向分辨率。仿真与实验证明了该方法的正确性与可靠性。

2 直线度测量方法原理

2.1 频域两组两点法测量原理

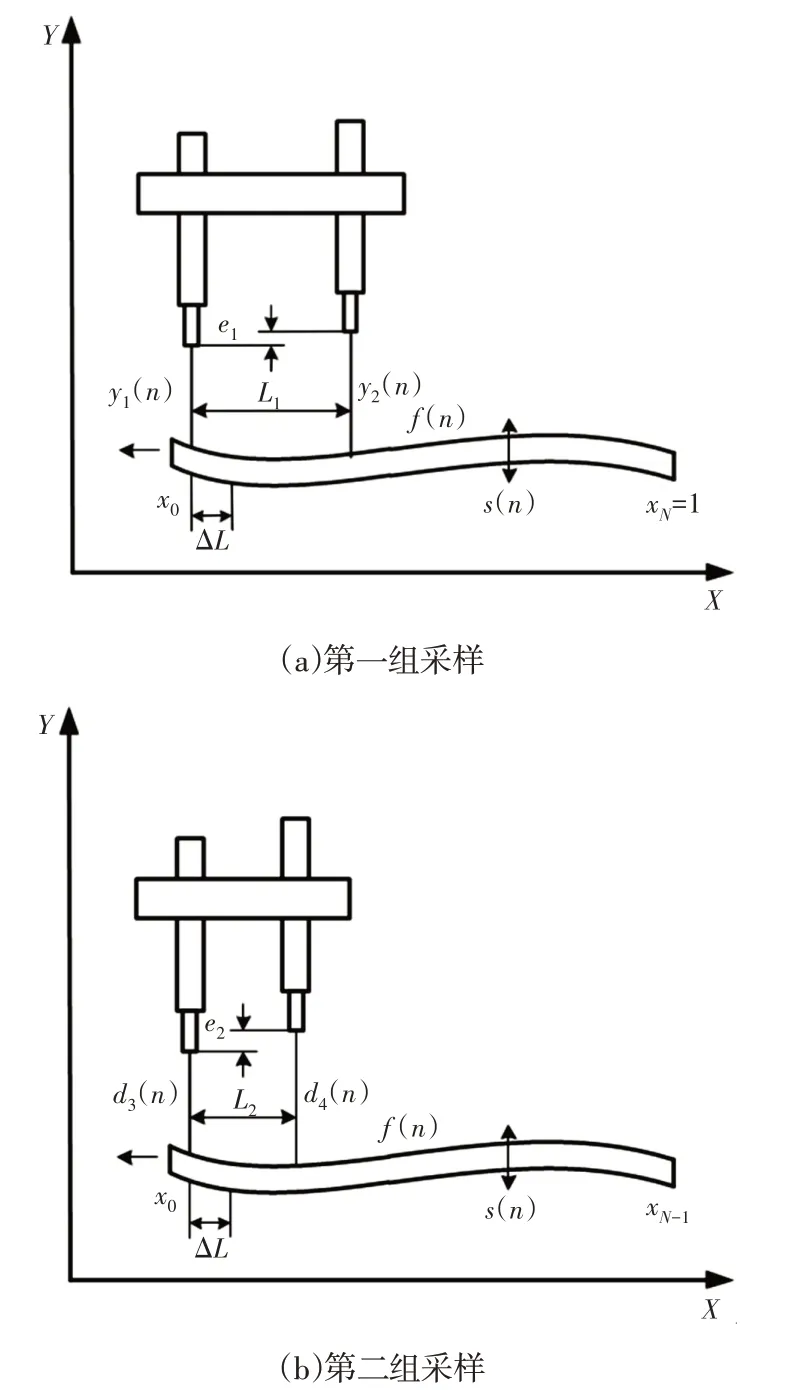

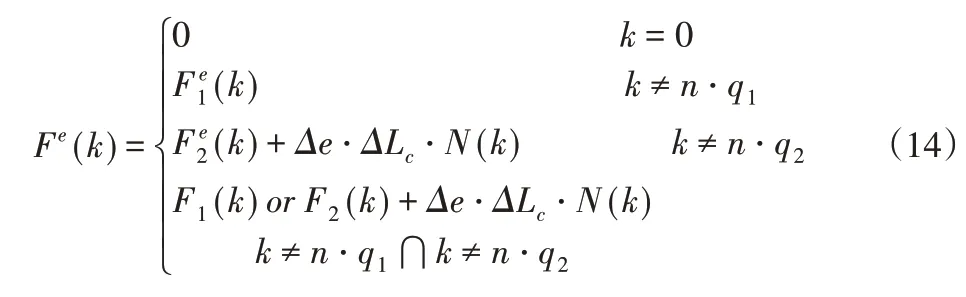

频域两组两点法克服了经典频域法中的谐波抑制问题,实现了工件表面直线度的无理论误差重构。但参数条件限制较多,且测量短工件时,横向分辨率较低。频域两组两点法的原理图,如图1所示。

图1 频域两组两点法原理图Fig.1 Schematic Diagram of Spatial Frequency Domain Two Sets of 2-point Method

频域两组两点法的测量系统组成与频域两点法相同,但扫描分两次且第二次扫描时需改变传感器间距。设f(n)为工件的直线度函数,s(n)为工件垂直方向的平移误差,忽略工件运动时的倾角误差。两次扫描的传感器间距分别为L1和L2,采样间隔为ΔL、评价对象的离散点数N和各点所在位置保持不变,L1=m1ΔL、L2=m2ΔL,其中,m1,m2均为整数。

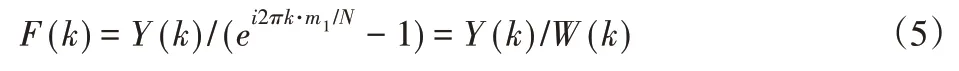

频域两点法的直线度重构算法有四个步骤[15]:

(1)对两个传感器测量值进行差分计算。

由图1可知,两个传感器的测量数据为:

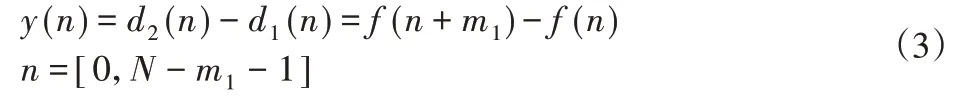

两式差分,去除导轨垂直方向的平移误差,得:

(2)对形状的差分值y(n)进行N点离散傅里叶变换。

(3)利用差分传递函数求得工件直线度函数f(n)的离散傅里叶系数。

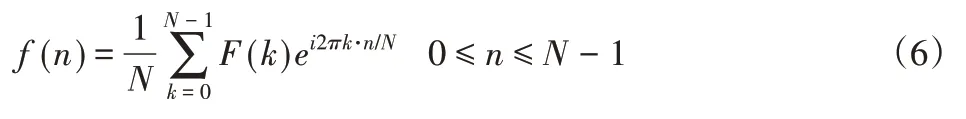

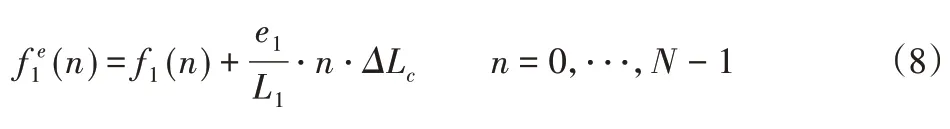

其中,W(k)=ei2πk·m1/N-1。这表明重构形状f(n)的离散傅里叶系数丢失了原始形状中的零次成分和空间频率为1m1及它的谐波成分。

(4)离散傅里叶系数F(k)进行离散傅里叶反变换,求得重构直线度函数f(n)。

频域两点法丢失了原始形状中的零次成分和空间频率为1m1及其谐波成分,其中零次成分不会对重构形状的评价产生影响,但空间频率为1m1及其谐波成分的丢失会造成重构形状的失真。通过频域两组两点法的第二次扫描数据可实现对离散傅里叶系数F(k)丢失频率的补偿。

由于差分值y(n)在[ 0,N-1]上未完全定义,故需对其进行自然延拓。根据自然延拓的采样要求,采样总点数N需为m1和m2的整倍数,设q1=N/m1,q2=N/m2。

当q1与q2互质时,重构形状中丢失的空间频率成分可以完全补偿,从而实现形状的无误差重构。重构形状的傅里叶系数为:

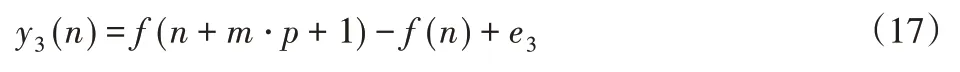

2.2 新组合法测量原理

频域两组两点法中采样总点数N需为距离数m1和m2的整倍数,则其最小重构长度Lmin=ΔL·m1·m2-1。对于长度较短的精密工件,使用频域两组两点法重构的形状函数横向分辨率较低,无法满足精密工件的测量要求。为解决这一问题,提出了一种新组合法,将频域两组两点法与逐次两点法两种方法相结合,在不增加最小重构长度的情况下,极大地提高了重构形状的横向分辨率。新组合法的原理示意图,如图2所示。

图2 新组合法原理图Fig.2 Schematic Diagram of the New Combined Method

新组合法采用4个位移传感器对工件表面直线度进行测量。传感器之间的距离分别为L1,L2和L3,其中L3=L2+ΔLc,ΔLc为传感器的采样间隔。e1,e2和e3为相邻传感器之间的调零误差。

新组合法的直线度重构算法有三个步骤:

(1)将传感器的采样数据分为p组。

新组合法中传感器的采样间隔变为频域两组两点法采样间隔的1p,将前三个传感器的采样数据分为p组,即采样点1、p+1、2p+1…np+1为第一组,采样点2、p+2、2p+2…np+2为第二组,以此类推,将所有采样点分为p组。

(2)将p组采样数据重构为p条曲线

p组采样数据通过频域两组两点法重构为p条重构曲线,由于单组采样数据中数据点之间的距离为ΔL=p·ΔLc,使用频域两组两点法对其进行重构,重构最小距离不变,仍为Lmin=ΔL·m1·m2-1。

(3)计算各传感器之间的相对调零误差并补偿

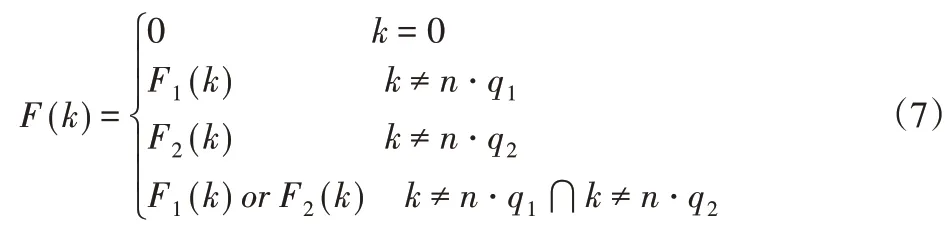

由于安装精度等原因,即使经过精密调整,位移传感器之间也会存在微小的调零误差不一致的问题。如图2所示,传感器之间的调零误差分别为e1、e2、e3,三个调零误差与相应的传感器之间的距离一起会导致每次重构的工件直线度相对于实际的工件直线度有相应的线性偏移,若相对调零误差不相等,即e1/L1≠e2/L2≠e3/L3,则最终的重构曲线会产生失真。为消除调零误差对重构曲线的影响,需计算出两个相对调零误差差值Δe1=e1/L1-e2/L2、Δe2=e2/L2-e3/L3,并对其进行补偿。

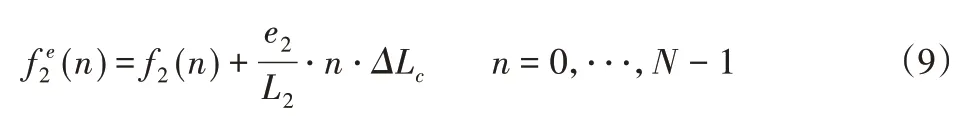

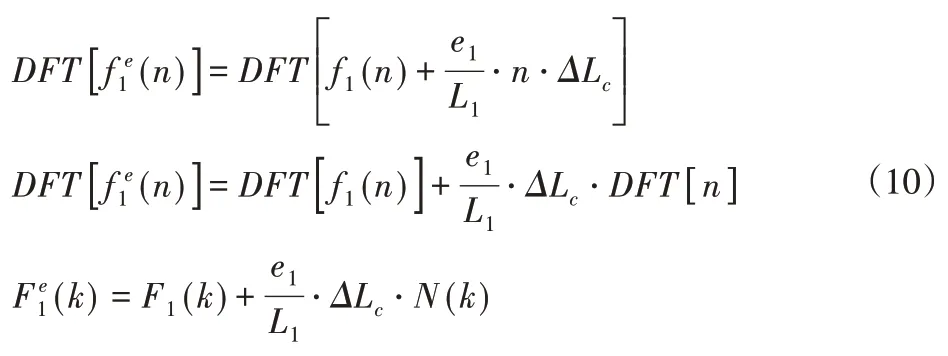

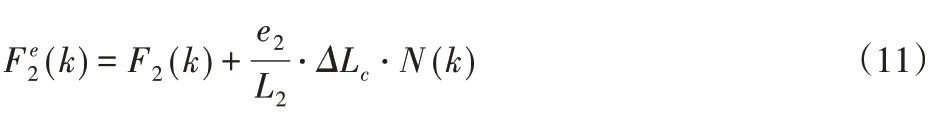

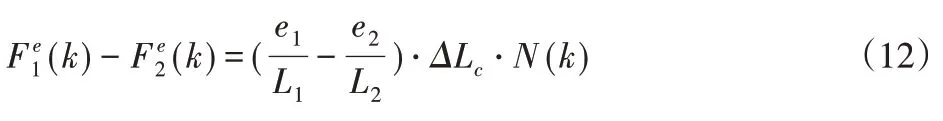

设工件表面直线度为f(n),频域两点法中调零误差对系统造成的是一个线性偏差,则存在调零误差时,第一组频域两点法测得的曲线为:

第二组频域两点法测得的曲线为:

分别对以上两式做傅里叶变换:

式中:N(k)—倾角45°、周期为N的锯齿波的傅里叶变换值。

同理得:

当k≠n·q1∩k≠n·q2时,F1(k)=F2(k),将式(10)减去式(11)得:

从而得到相对调零误差差值:

使用Δe1对(k)进行补偿,则补偿后的重构形状的傅里叶系数为:

补偿之后的相对调零误差e1/L1=e2/L2,调零误差带对重构形状只造成线性偏差,不对其直线度的评价造成影响。

同理可求得Δe2,由于测量过程中,传感器之间的相对位置不变,故相对调零误差值在标定之后,在测量过程中不必重新测量求解。

(4)将p条曲线拟合为最终的重构曲线

若p条重构曲线的相对位置已知,则可以将p条曲线拟合为最终的重构曲线。由图2可知,传感器3与传感器4的测量数据为:

式中:C1和C2—未知常数,调零误差e3=C2-C1。

两式差分,去除导轨垂直方向的平移误差,得:

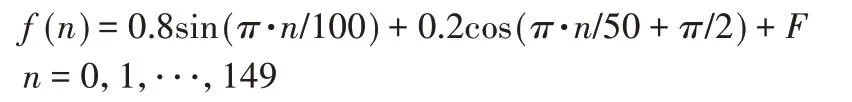

上式中的调零误差e3会对最终的重构形状产生影响,需对其进行补偿,使相对调零误差e1/L1=e2/L2=e3/L3。由于在单组采样数据重构中,系统补偿了调零误差e2,使e1/L1=e2/L2,故对调零误差e3的补偿,需使e3/L3=e1/L1,即:

通过式(18)即可得到采样点1与采样点m2·p+2、2m2·p+3···(p-1)m2·p+p之间的相对位置。由于采样点m2·p+2、2m2·p+3···(p-1)m2·p+p分别在第2、3···p条曲线上,故p条重构曲线的相对位置已知,通过拟合可得到完整的重构曲线。重构曲线中的线性趋势项可通过最小二乘法去除。

3 新组合法的仿真与分析

为验证以上算法的正确性,使用matlab软件对其进行仿真。选择非周期、不规则的曲线作为原始形状,避免由于曲线的周期性导致仿真结果的偶然性。

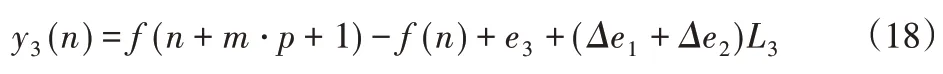

假设原始形状f(n)为:

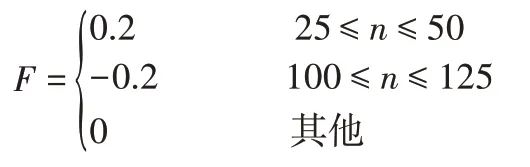

其中,

如图3所示为仿真的原始形状,假设原始形状的长度L=149mm,离散点数N=150,则采样间隔ΔLmin=1mm。设传感器间距L1=25mm、L2=30mm,距离数m1=5、m2=6,则使用频域两组两点法所得重构曲线的横向分辨率ΔL=5mm,最小重构长度Lmin=ΔL·m1·m2-1=149mm。设传感器间距L3=31mm,则采用新组合法,重构曲线的横向分辨率ΔLc=L3-L2=1mm,在不改变最小重构长度的情况下,横向分辨率变为原来的1 5。

图3 原始形状Fig.3 Original Shape

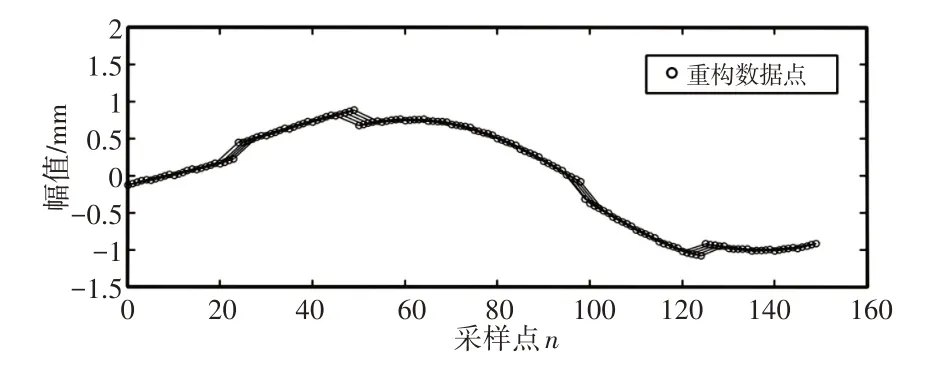

首先对不存在调零误差的情况进行分析,由于在新组合

法中横向分辨率变为原来的1/5,故将原始形状的离散点分为5组,并采用频域两组两点法对其进行重构,得到5条相互位置关系未知的重构曲线,如图4所示。

图4 5条相互位置关系未知的重构曲线Fig.4 Five Reconstruction Curves with Unknown Mutual Position

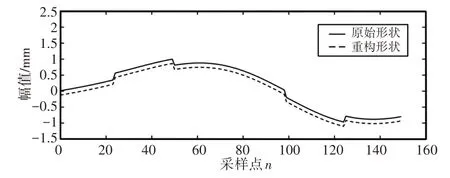

传感器C与传感器D通过逐次两点法得到5条重构曲线与起点之间的位置关系,从而确定5条重构曲线相互之间的位置关系,通过拟合得到最终的重构曲线。如图5所示,除由于丢失了原始形状中的零次频率成分,造成重构曲线与原始形状起点不同外,两条曲线完全相同。

图5 原始形状与重构形状对比Fig5 Contrast between Original Shape and Reconstructed Shape

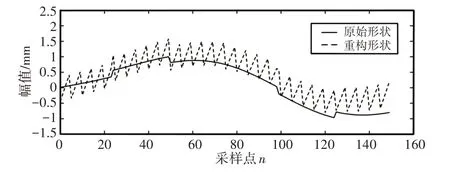

在实际测量过程中,调零误差的存在不可避免。在仿真中加入调零误差e1=0.1mm,e2=0.2mm,e3=0.3mm。由于相对调零误差不相等,若不对调零误差进行补偿,则重构曲线出现失真,且产生线性偏移,如图6所示。

图6 相对调零误差不相等的重构形状Fig.6 Reconstructed Shape with Unequal Relative Zero-Adjustment Error

计算相对调零误差差值Δe1、Δe2,并对其值进行补偿,使e1/L1=e2/L2=e3/L3。如图7所示为补偿调零误差后的重构形状,由于仍存在调零误差,重构形状相对原始形状产生了一个线性偏移,但不影响重构形状的评价。去除重构形状中的线性偏移项,如图7所示,重构形状与原始形状除起点不同外,两条曲线完全一致,验证了新组合法的正确性。

图7 重构形状与原始形状对比Fig.7 Contrast between Reconstructed Shape and Original Shape

4 直线度测量系统的搭建及实验验证

为了验证新组合法的正确性与可靠性,搭建了测量系统并对LG系列直线导轨的表面直线度进行了测量。如图8所示,实验在ROSE-JZ50型精密数控矫直机上进行,位移传感器采用4个精度为1um,量程为5mm的电涡流传感器,数据采集卡使用NI公司的PXIe4492同步采集卡,主控制器的型号为PXIe8135。被测直线导轨在输送装置的带动下匀速经过位移传感器表面。

图8 测量实验结构示意图Fig.8 Schematic Diagram of Measurement Experiment

图9 测量实验实物图Fig.9 Physical Diagram of Measurement Experiment

由于电涡流传感器在工作时其头部周围会产生交变电磁场,因此需注意相邻传感器之间的安装距离,否则两传感器之间会产生电磁干扰,影响测量结果。实验采用的电涡流传感器直径为8mm,平行安装的最小距离为40.6mm。

根据安装距离的要求,设置传感器之间距离分别为L1=48mm,L2=42mm,L3=43mm,单组重构曲线的数据点之间的距离ΔL=6mm,采样间隔ΔLc=1mm,最小重构长度Lmin=L1/ΔL·L2/ΔL·ΔL-1=335mm。由以上参数可知,在直线度重构长度相同的情况下,新组合法的横向分辨率为1mm,而频域两组两点法的横向分辨率为6mm。

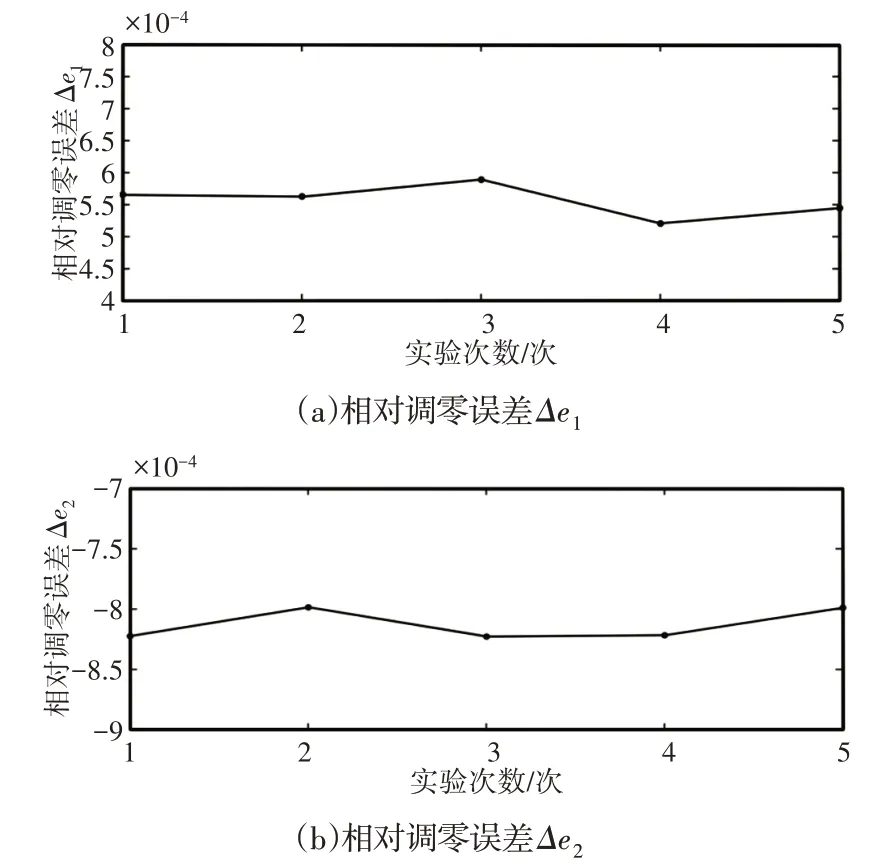

实验首先通过测量长度为1850mm的直线导轨确定传感器之间的相对调零误差Δe1、Δe2,通过多次测量求平均值的方法减少随机误差对测量数据的影响,相对调零误差的测量数据,取Δe1=5.6×10-4、Δe2=-8.1×10-4,如图10所示。

图10 相对调零误差测量数据Fig.10 Measurement Data of Relative Zero-Adjustment Error

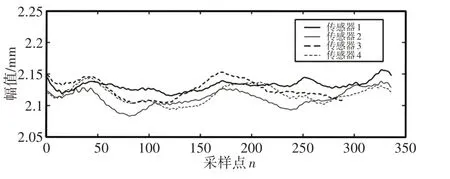

在确定传感器之间的相对调零误差之后,对长度为335mm的直线导轨进行测量,4个电涡流位移传感器的测量数据,如图11所示。

图11 电涡流传感器测量数据Fig.11 Measurement Data of Eddy Current Sensor

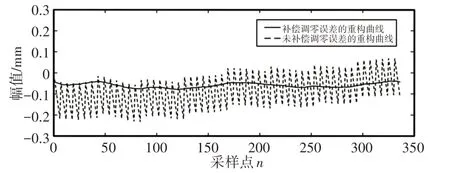

对采集到的数据通过新组合法进行处理,得到直线导轨表面直线度的重构曲线,如图12中的实线和虚线分别为补偿和未补偿调零误差的重构曲线,未补偿调零误差的重构曲线出现明显失真。

图12 重构曲线Fig.12 Reconstruction Curve

为验证测量系统的测量精度,选用型号为Global Performance1287的三坐标测量仪对同一实验导轨进行测量,测量所选用的探头型号为TIP4BY20MM,测量精度为0.1um。直线度测量系统与三坐标测量仪的测量数据差值,如图13所示。由图13可知,新组合法的重构曲线与三坐标测量仪的测量数据的最大差值为2.8um,标准差为0.6um。虽然两组数据存在一定误差,但考虑到位移传感器本身精度和随机误差的影响,因此该测量数据基本可以证明新组合法的实用性和有效性。

图13 测量数据差值Fig.13 The Difference of Measurement Data

5 结论

提出了一种测量金属条材直线度的新方法-新组合法。该方法将频域两组两点法与逐次两点法相结合,并考虑了传感器之间的调零误差对重构结果的影响,在实现直线度无理论误差重构的同时,解决了传统频域法重构短工件时横向分辨率低的问题。通过在精密数控矫直机上对直线导轨进行多次测量实验,并对比三坐标测量仪对同一直线导轨的测量数据,证明了该方法的正确性与可靠性。