基于EDEM的机采茶鲜叶振动式分级机分级参数优化

吕昊威,武传宇,涂政,陈建能,贾江鸣,陈之威,叶阳*

基于EDEM的机采茶鲜叶振动式分级机分级参数优化

吕昊威1,2,武传宇1,涂政2,陈建能1,贾江鸣1,陈之威1,叶阳2*

1. 浙江理工大学,浙江 杭州 310018;2. 中国农业科学院茶叶研究所,浙江 杭州 310008

针对目前机采茶鲜叶分级设备存在的分级效率低、对鲜叶损伤大等问题。以振动式机采茶鲜叶分级机为试验对象,提出了一种茶鲜叶粘弹性物料建模方法,并以振动频率、振动方向角、振幅为自变量,以筛分率、优质茶筛分率为目标优化值,基于EDEM软件对其进行仿真试验,运用响应面优化法得到优化参数为振动频率29.0 Hz、振幅9.0 mm、振动方向角34.7°。在此参数下,仿真试验得到的筛分率为75.38%,优质茶筛分率为95.65%。根据最优参数组合开展仿真与样机验证试验,结果表明,样机验证试验得到的筛分率为71.07%,优质茶筛分率为93.26%。结合仿真试验和样机试验结果,筛分率的准确性达到93.9%,而优质茶筛分率的准确性达到97.4%。基于响应面分析法的仿真优化参数具有较高的可靠性,在此最优参数下,分级机具有较好的分级效果。本研究可以为机采茶鲜叶分级设备的优化提供参考。

机采茶鲜叶;振动分级机;鲜叶物料建模;响应面优化

随着劳动力成本的逐渐上升,茶鲜叶采摘已经成为制约茶产业发展的重要因素。基于图像识别和机械手等智能茶叶采摘设备尚处于试验阶段,利用目前市面上主流的往复式切割采茶机采摘鲜叶成为当下茶农降低成本,提升产量的优先选择[1]。但机采鲜叶质量参差不齐,混杂着碎片芽叶、老梗、老叶,既不利于统一加工,又影响成品茶的质量,直接影响成品茶的销售价格,故对机采鲜叶进行鲜叶分级显得尤为重要[2]。

目前应用广泛的传统机采鲜叶分级设备主要包括滚筛式分选机[3]、振动式分选机[4]、风力分选机[5]等。骆耀平[6]研制的MCF系列滚筒式分选机,解决了滚筒式分选机进料口堵塞、漏叶等问题,但仍存在鲜叶透过筛网损伤严重、挂叶等现象。国内一些专家和学者[7-8]对于茶鲜叶振动分选研究大多是基于鲜叶大小,利用振动使鲜叶透过不同孔径的筛网,筛分方式单一,缺乏对鲜叶在筛面上的运动轨迹分析。钟江等[9]基于EF40Z型分选机,研究了茶叶颗粒在风选室中的运动情况,优化了风选室结构,提高了茶叶颗粒分选效率。近年来,离散元方法由于其对离散物料具有独特的优势,广泛应用于农业颗粒物料的分析,相关研究者基于离散元建立了玉米[10]、水稻颗粒[11]、菠菜根[12]等外形相对简单的农业物料模型,对于更复杂的茶鲜叶颗粒建模研究较少。由于EDEM可以快速简便地建立颗粒的参数模型,添加颗粒的物料特性,被广泛应用于分析离散物料的运动过程。李兵等[13]将鲜叶建模成近圆形颗粒进行EDEM圆筒滚筛仿真分析。但基于离散元对机采鲜叶振动分级设备的研究却鲜有涉及。

本研究利用基于茶鲜叶长度作为分级指标的振动式机采鲜叶分级机,基于离散元法建立一种机采茶鲜叶分级模型,并运用EDEM软件模拟机采茶鲜叶粘弹性物料在分级机筛面上的运动情况,以筛分率为目标值,对影响分级机分选性能的3个主要因素开展响应面优化试验,进行参数寻优,利用实体样机对最优参数进行验证试验。

1 分级机原理及设计

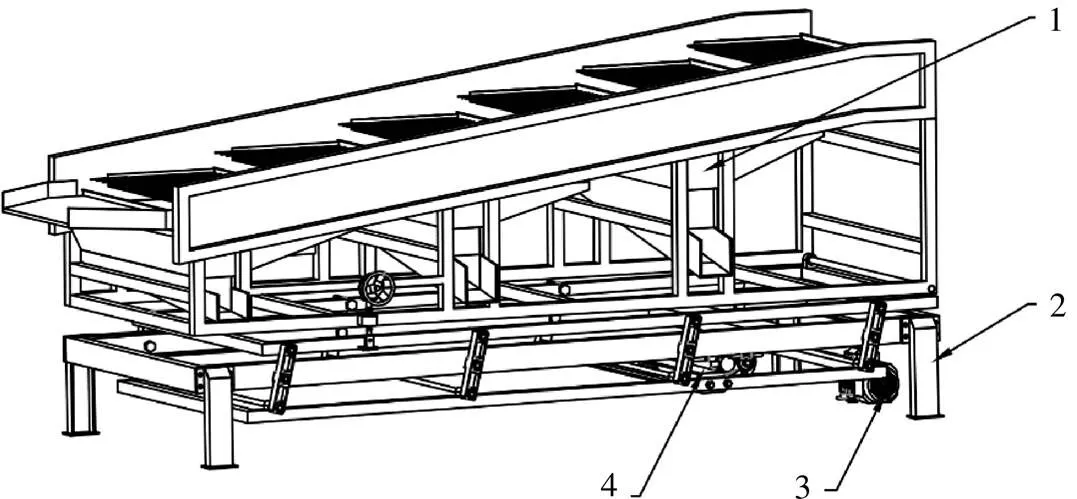

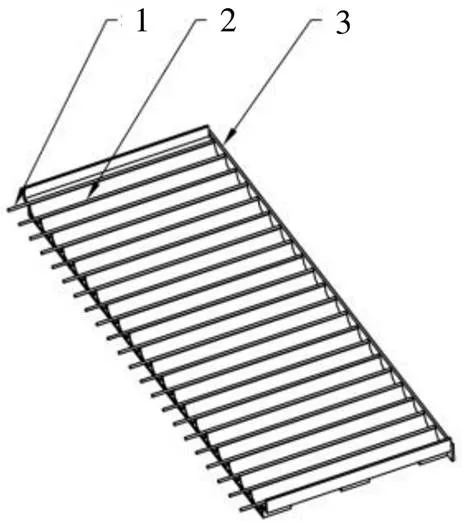

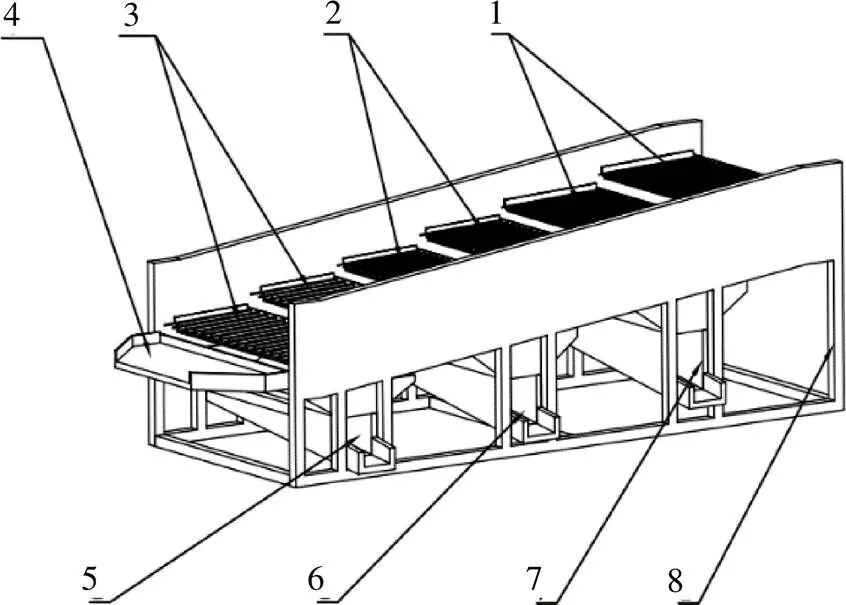

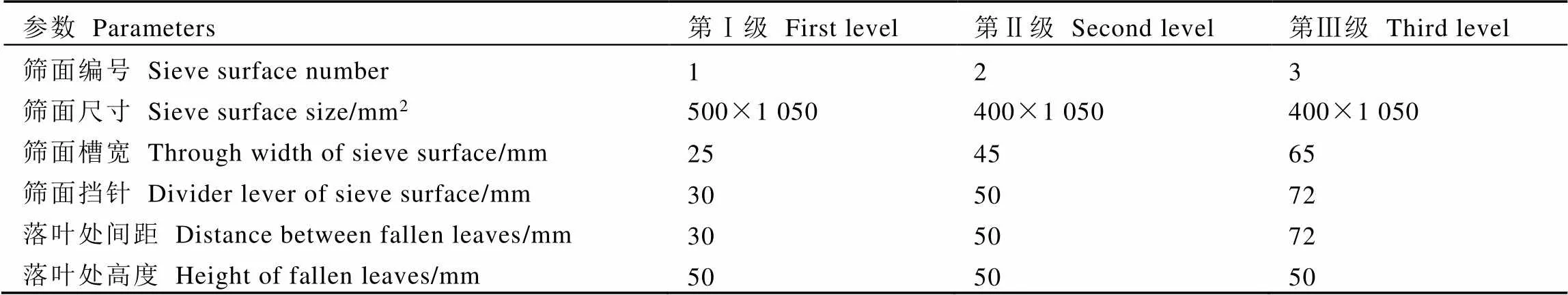

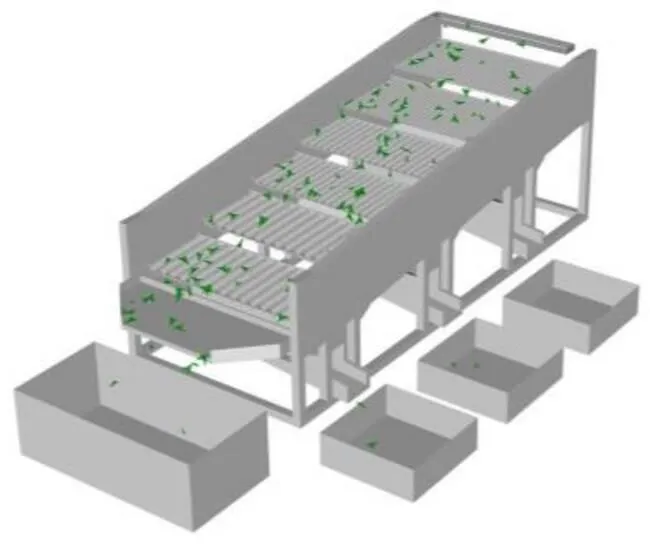

鲜叶分级机主要由筛体、电机、传动装置、机架组成(图1),其中筛体包括编号为1—3的6块带弧形槽的筛面、筛体机架、筛面尾部挡帘等(图2和图3),筛体设计的具体参数见表1。该分级机的工作原理是电机通过凸轮、传动装置将电机输出轴的旋转运动转化成筛体的振动往复运动,从而使落在筛面上的鲜叶往前运动,并且在振动的作用下使鲜叶落入筛面上的弧形槽中,叶长方向与弧形槽方向一致。当鲜叶运动至两筛面落缝处,若叶长小于该落缝宽度,则鲜叶落入该落缝所对应的收集盒中,否则鲜叶继续在筛面上向前运动。

注:1-筛体;2-机架;3-电机;4-传动装置

注:1-挡针;2-筛面槽;3-挡帘

注:1-第Ⅰ级筛面;2-第Ⅱ级筛面;3-第Ⅲ级筛面;4-第Ⅳ级鲜叶出口;5-第Ⅲ级鲜叶出口;6-第Ⅱ级鲜叶出口;7-第Ⅰ级鲜叶出口;8-机架

表1 筛体主要结构参数表

2 机采茶鲜叶的运动分析

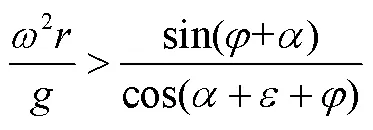

为了便于分析,传动装置在受力分析式中可以等价成一个曲柄连杆机构,单片鲜叶对于筛分机构来说,可以简化为一个质点进行受力分析。根据鲜叶在筛面上的受力情况可以分为以下几种情况。

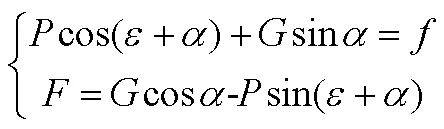

当鲜叶受到的惯性力向前(即X轴的正方向),鲜叶在筛面上具有向前运动的趋势,受力分析如图4所示,此时可列平衡方程为:

其中为鲜叶在筛面上的重力,N;为支撑力,N;为振动方向角,rad;为筛面的倾斜角度,rad;为鲜叶在筛面上的摩擦力,N;为鲜叶在筛面上的惯性力,N。惯性力和摩擦力可用下式表示:

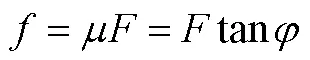

其中为摩擦系数;为摩擦角,rad。代入化简可得:

当鲜叶受到的惯性力向后(即X轴的负方向),摩擦力向前(即X轴的正方向),鲜叶在筛面上具有向后运动的趋势。同理可得鲜叶向后运动的极限条件为:

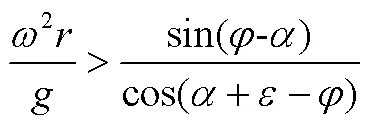

当鲜叶在筛面上发生抛起现象,其临界条件为筛面法向支反力=0,此时可得鲜叶在筛面上抛起的极限条件为:

综上所述,因为该分级机中的鲜叶需在振动的作用下沿筛面向前运动,落入收集装置中,所以需满足向前滑动量大于向后滑动量,且为了使鲜叶更好的落入筛面的槽缝中,使鲜叶之间无粘连,呈散落状,满足生产时的分选效率,允许鲜叶发生中轻微的抛掷现象,即>2>3>1。

图4 鲜叶在筛面上的受力分析图

3 机采茶鲜叶物理参数及模型建立

3.1 机采茶鲜叶的物理参数测定

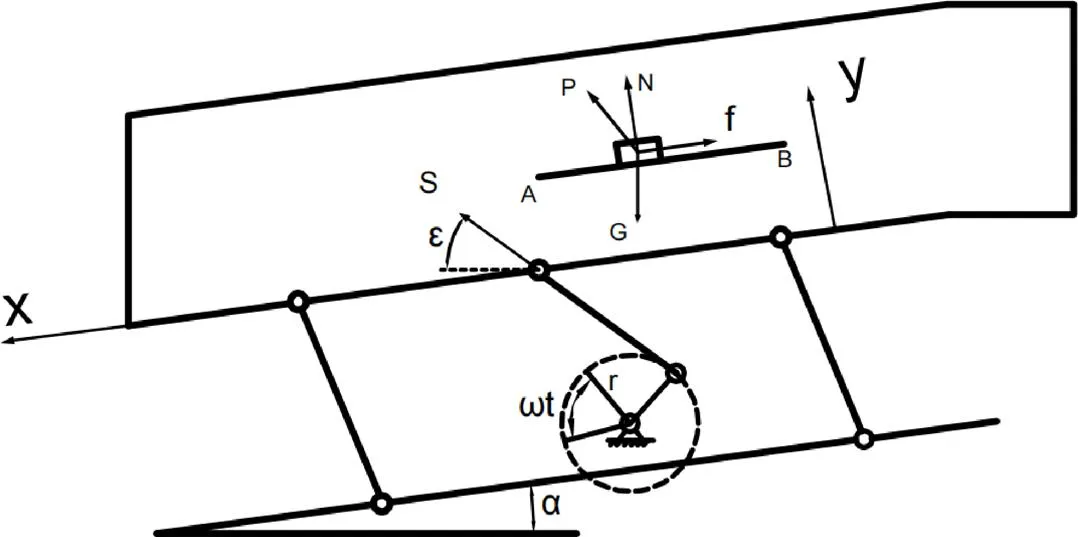

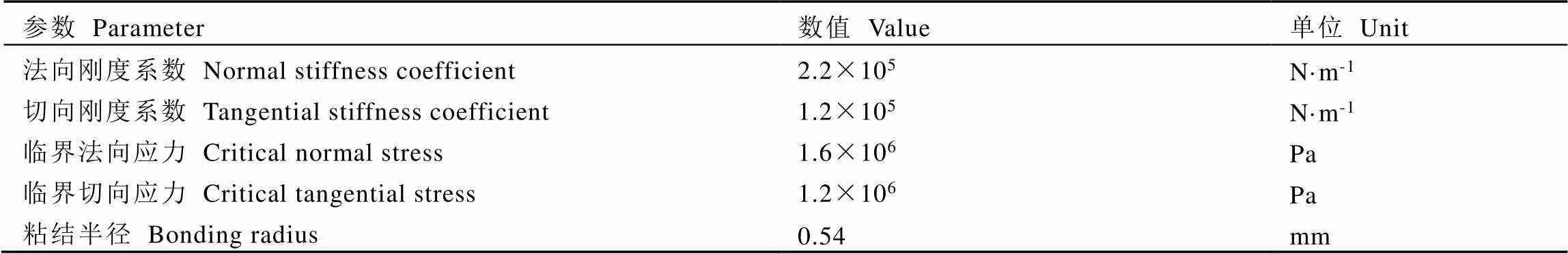

茶树品种和生长环境等因素会导致鲜叶的生长形态差异明显,芽梢具有不同的叶展和叶长,故需要对茶鲜叶的物理参数进行试验测定。本研究采用中茶108的机采茶鲜叶作为试验原材料,分别对鲜叶类型、叶展、叶长、叶厚等参数进行测定,试验测量500组,重复3次,结果见表2。

因考虑到离散元建模精确性需要,还需对茶鲜叶进行剪切试验和挤压试验以测定剪切力和挤压力等物理参数。所用原料为机采中茶108茶鲜叶;所用仪器设备包括质构仪(超技仪器有限公司)、游标卡尺、工具刀。

剪切试验方法:由于鲜叶的叶片较薄,横截面积无法计算,无法精确测量鲜叶叶片的剪切力,故将叶片和茎部的物性当作一致,考虑到叶梢茎部不同部位嫩度不一致,茎部粗细不一致;故对鲜叶茎部不同部位进行剪切试验,重复多次,将最后结果取平均值。首先利用游标卡尺对需要试验测量的鲜叶茎部测定直径,其次借助质构仪的刀片探头进行剪切试验;质构仪的具体参数设置:剪切速度为1 mm·s-1、记录数据触发压力为0.049 N、测试结束判定为剪切距离为2 mm。测试结果数据如图5所示。

挤压试验方法:由于鲜叶属于薄片状柔软物料,对于完整形状的鲜叶无法进行压缩试验,故将鲜叶茎部用工具刀切割成切口平整、长度为3 mm的小圆段。首先用游标卡尺对茎部小圆段的直径进行测量,再将茎部小圆段竖直平稳的放在质构仪的载物平台上,借助质构仪的圆柱探头进行茎部压缩试验,重复多次取平均值。质构仪的具体参数设置:探头挤压速度为1 mm·s-1、记录数据触发压力为0.049 N、测试结束判定压缩距离为1 mm。测试结果如图5所示。

表2 茶鲜叶外形参数

图5 不同类别的茶鲜叶剪切力、压缩力

3.2 基于EDEM鲜叶颗粒建模

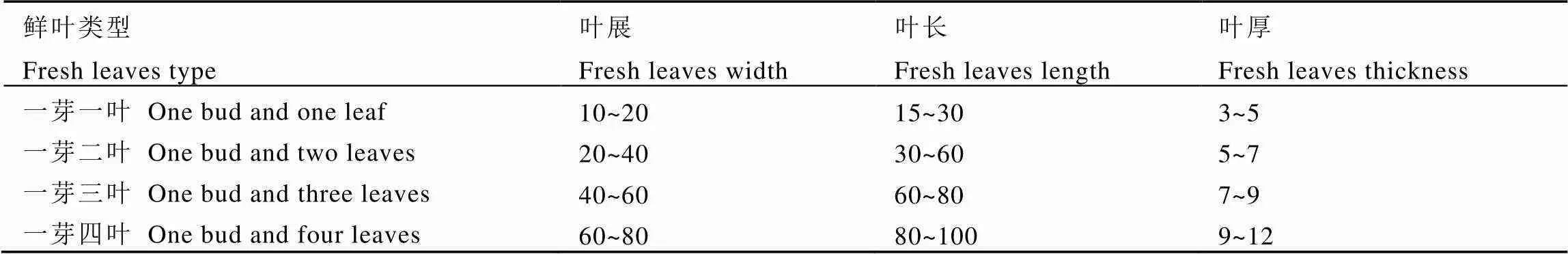

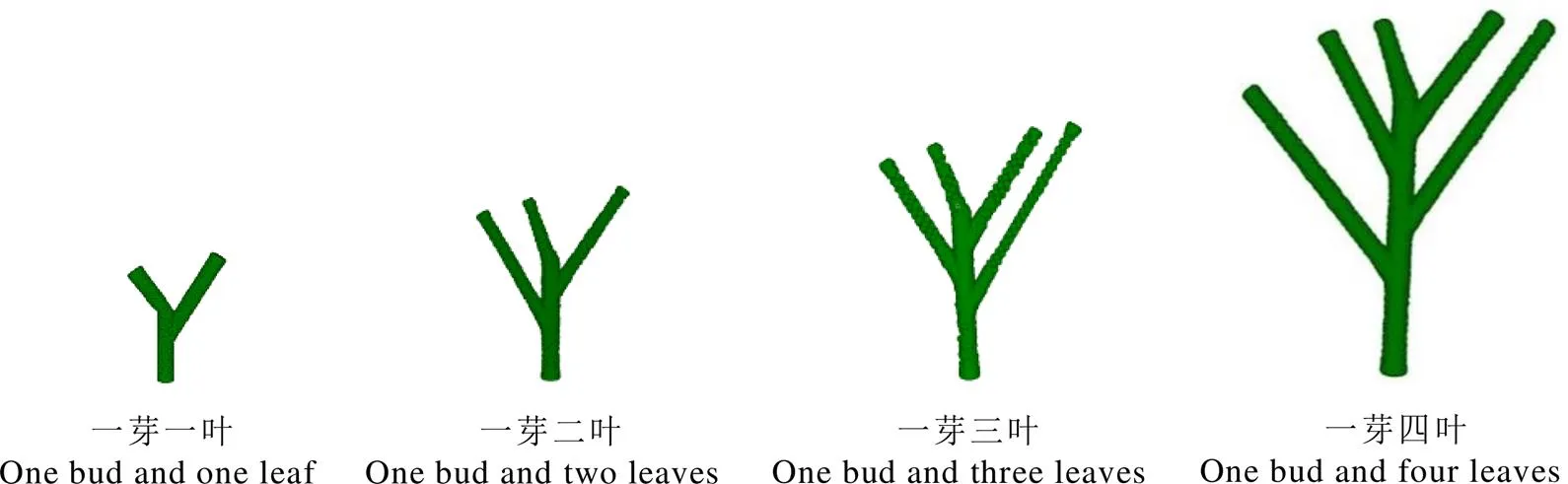

目前,不规则形状颗粒建模大多采用多球形颗粒聚合体填充模型的方法,根据鲜叶外形参数,利用Solidworks 2014建立不同鲜叶的几何模型,保存为“.igs”格式文件;结合Gambit软件对其进行网格划分,保存为“mesh”格式文件;导入Fluent软件中得到网格的中心坐标信息,即填充颗粒的球心坐标;借助EDEM软件对颗粒进行快速填充。由于茶鲜叶具有柔软的特性,故在上述建模的基础上,需要对填充颗粒进行颗粒粘结,使所建立的鲜叶颗粒模型具有较好的柔软性。鲜叶的接触模型选择为Hertz-Mindlin With Bonding(HWB),此接触模型会使颗粒间产生Bond键,从而使相邻颗粒之间具有粘结力。影响此接触模型的主要参数有法向刚度系数、切向刚度系数、临界法向应力、临界切向应力及粘结半径。根据剪切试验和挤压试验得出的试验数据,经计算及多次仿真调整得出HWB接触模型参数如表3所示。所建立的鲜叶颗粒模型如图6所示。

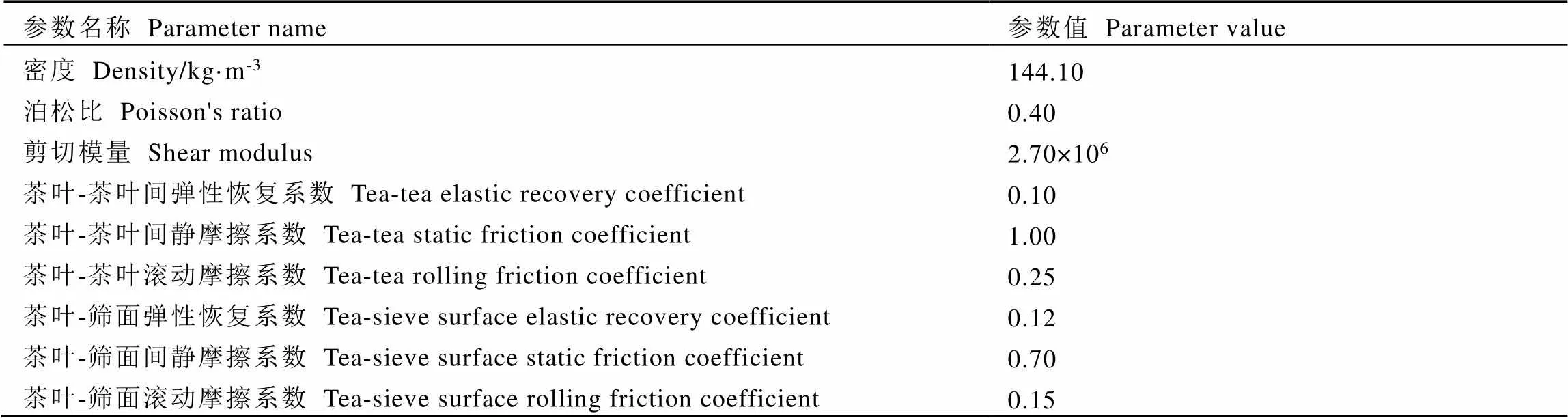

EDEM的仿真参数设置:(1)仿真涉及茶鲜叶参数[13-15]见表4;(2)仿真区域根据导入模型大小自动设置以便提高计算机仿真速度;(3)颗粒工厂采用动态生成方式,主要设置颗粒生成数量为1 000、生成速度为每秒40个;(4)考虑到仿真效率,时间步长设置为Rayleigh时间步长的25%,仿真总时长为25 s,仿真网格大小为最小颗粒直径的3倍。

4 仿真结果及分析

本研究欲分析振动参数对鲜叶分级性能的影响,以振动频率、振幅、振动方向角为自变量因素,以筛分率1为目标值进行单因素仿真试验,仿真过程如图7所示。试验重复3次,取平均值。为统一筛分指标,更好的评价分级效果,将筛分率以下述方法进行统一量化,一芽一叶的筛分率权重占40%,一芽二叶的筛分率权重占30%,一芽三叶的筛分率权重占20%,一芽四叶的筛分率权重占10%,即筛分率1=0.4×+0.3×+0.2×+0.1×,其中、、、分别代表一芽一叶至一芽四叶的各自筛分率(即实际从某一等级收集处收集到的该级别鲜叶数量占应有该级别鲜叶数量的比例)。

4.1 振动频率对鲜叶筛分率的影响

在振幅12 mm,振动方向角为25°的条件下,分别对振动频率为20、25、30、35 Hz的鲜叶分级机进行离散元仿真分析,筛分率结果如图8-A所示。振动频率为20 Hz时,筛分率为45.63%,影响其筛分率较低的原因主要是振动频率较低时,鲜叶无法有效落入筛面槽中,使大量鲜叶斜横向落入收集槽缝中,无法有效筛分;随着振动频率提高,筛分率也随之上升;而当振动频率为35 Hz时,鲜叶筛分率却大幅降低,仅为21.07%,造成这一现象的主要原因可能是振动频率过大时,一芽一叶、一芽二叶几乎不落入前两级收集盒,使鲜叶大多集中在第Ⅲ级收集盒中。综上所述,就振动频率这一个因素而言,最优振动频率参数处于25~35 Hz。

4.2 振动方向角对鲜叶筛分率的影响

在振动频率为25 Hz、振幅为12 mm的条件下,分别对振动方向角为20、25、30、35、40°的鲜叶分级机进行离散元仿真分析,筛分率结果如图8-B所示。当振动方向角为20°时,鲜叶的筛分率为53.30%;当振动方向角为25°时,鲜叶的筛分率为53.27%。从具体的仿真结果可以看出,一芽一叶和一芽四叶的筛分准确率较低,随着振动方向角的增加,筛分率明显提高,当振动方向角为30°时,鲜叶的筛分率为67.15%,这是因为当振动方向角较小时,鲜叶在筛面上无法呈抛起状态,导致鲜叶落入筛面槽中的机会降低,鲜叶维持落到筛面上的姿态向前滑动,并且当振动方向角较小时,鲜叶在筛面上受到沿筛面方向的力增大,鲜叶在筛面上单次抛掷向前滑动的有效距离增加,所以一芽一叶容易越过第Ⅰ级收集盒的落缝,出现在第Ⅱ级收集盒中;但当振动方向角继续增大时,鲜叶沿筛面方向的分力减小,垂直于筛面的分力增大,鲜叶的筛分率会增大,但此时鲜叶筛分的速率明显降低。综上考虑,振动方向角的较优水平区间为25~35°。

表3 HBW粘结参数

表4 EDEM仿真涉及茶鲜叶参数

图6 茶鲜叶颗粒建模

图7 鲜叶分级仿真过程

4.3 振幅对鲜叶筛分率的影响

在振动频率为25 Hz、振动方向角为25°的条件下,分别对振幅为7、9、12、15、17 mm的鲜叶分级机进行离散元仿真分析,筛分率结果如图8-C所示。当振幅为7 mm时,筛分率为48.23%,从仿真结果看,此时一芽一叶、一芽二叶大量集中在第Ⅰ级收集盒中,这是由于此时振幅过小,鲜叶在筛面上单次抛掷的有效距离变短,使一芽二叶落入第Ⅰ级收集盒,从而无法有效区分一芽一叶和一芽二叶,并且一芽三叶也因为同样原因大量落入第Ⅱ级收集盒;随着振幅增加,鲜叶的筛分率有所提高,当振幅为9 mm时,鲜叶的筛分率为50.71%;当振幅为12 mm时,筛分率53.28%;而当振幅条件为15 mm,鲜叶筛分率开始下降,为52.58%,与振幅为12 mm的筛分率差距不大,但此时的一芽一叶已大量落入第Ⅱ级收集盒中,一芽一叶的筛分率较低,这与筛分优质茶设计初衷不符。当振幅为17 mm时,筛分率为47.52%,此时由于振幅过大,鲜叶容易直接越过落缝处,落入下一级收集盒中。故振幅最优水平区间为9~15 mm。

5 响应面优化参数试验验证

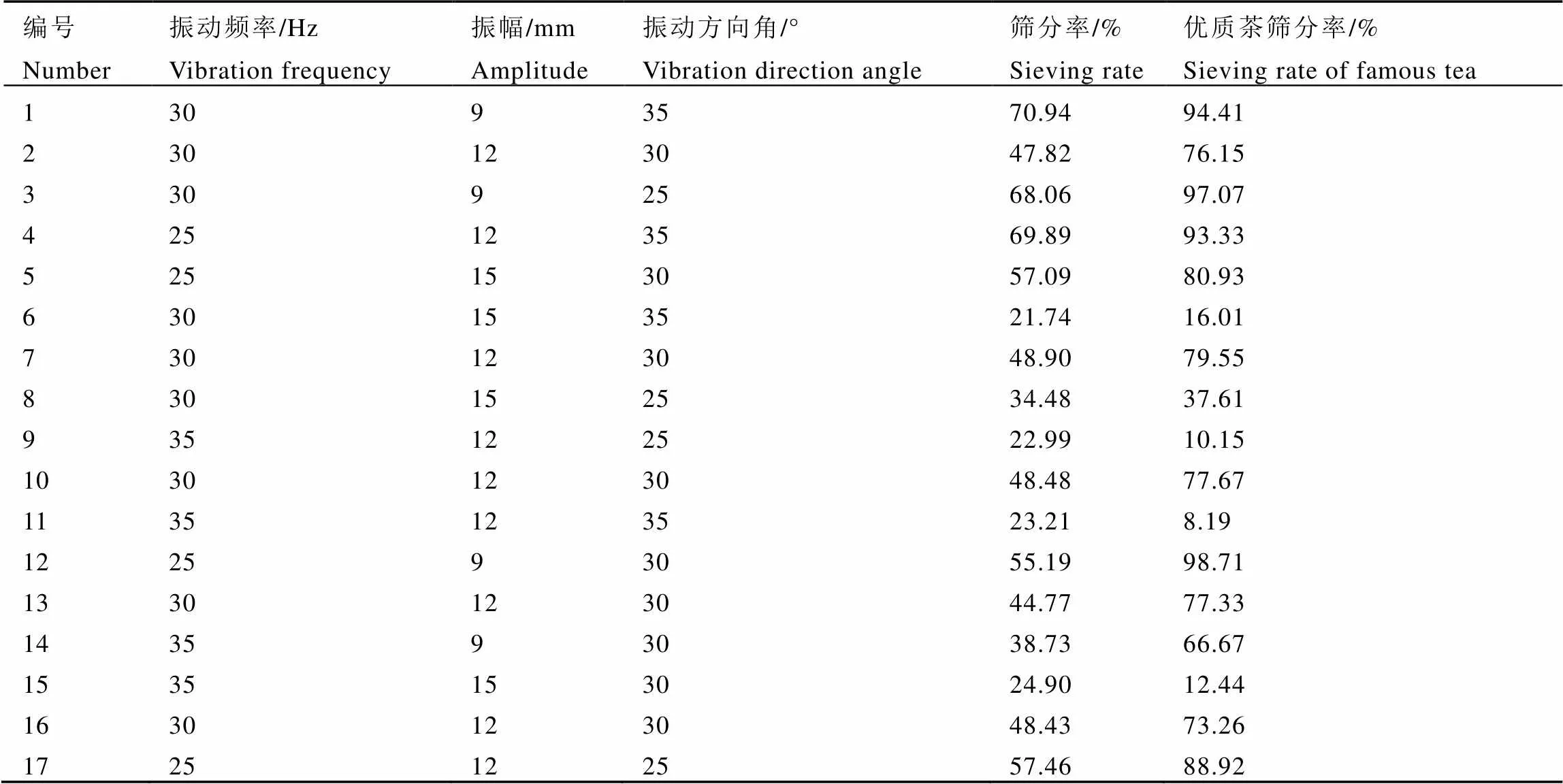

通过仿真分析已初步确定了影响鲜叶筛分率的单个因素的最优水平区间,但没有考虑不同因素之间的相互影响及3个因素综合影响的最优参数值,故根据Box-Behnken模型的试验设计原理,利用Design Expert 11软件设计三因素三水平的组合试验。为进一步增加分级效果的评价体系,结合设计初衷,增加1个优质茶鲜叶筛分率指标。优质茶鲜叶筛分率2定义为从第Ⅰ、第Ⅱ级收集处收集到的一芽一叶、一芽二叶数量统计之和占总的一芽一叶、一芽二叶之和的百分比,试验结果如表5所示。

图8 不同单因素对鲜叶筛分率的影响

表5 响应面优化试验设计及结果

根据表5中的数据,通过Design-Expert 11.0软件建立筛分率1、优质茶筛分率2与分级机的振动频率、振幅、振动方向角之间的多元回归模型,回归方程为:

1=48.18-20.287 5-20.395-2.465-3.932 5-3.052 5-3.905-4.497 52+17.712 52+5.627 52+8.1252

2=76.585 8-40.977 5-34.467 5-6.067 5-9.112 5-4.737 5-11.640 52-15.055 52+16.4652+6.682+15.8452

由回归模型的方差分析结果可知,两模型的值均小于0.000 1,表明两回归模型均高度显著;两模型的失拟项值均大于0.05,表明模型失拟性不显著,回归模型的拟合程度高。筛分率回归方程中,振动频率、振幅对于筛分率指标的影响是极显著的,振动方向对于筛分率指标是显著的,3个试验因素对筛分率的影响从大到小依次为振幅、振动频率、振动方向角;优质茶鲜叶筛分率回归方程中,振动频率、振幅对于筛分率指标的影响是极显著的,振动方向角对于筛分率指标是显著的,3个试验因素对筛分率的影响从大到小依次为振动频率、振幅、振动方向角。

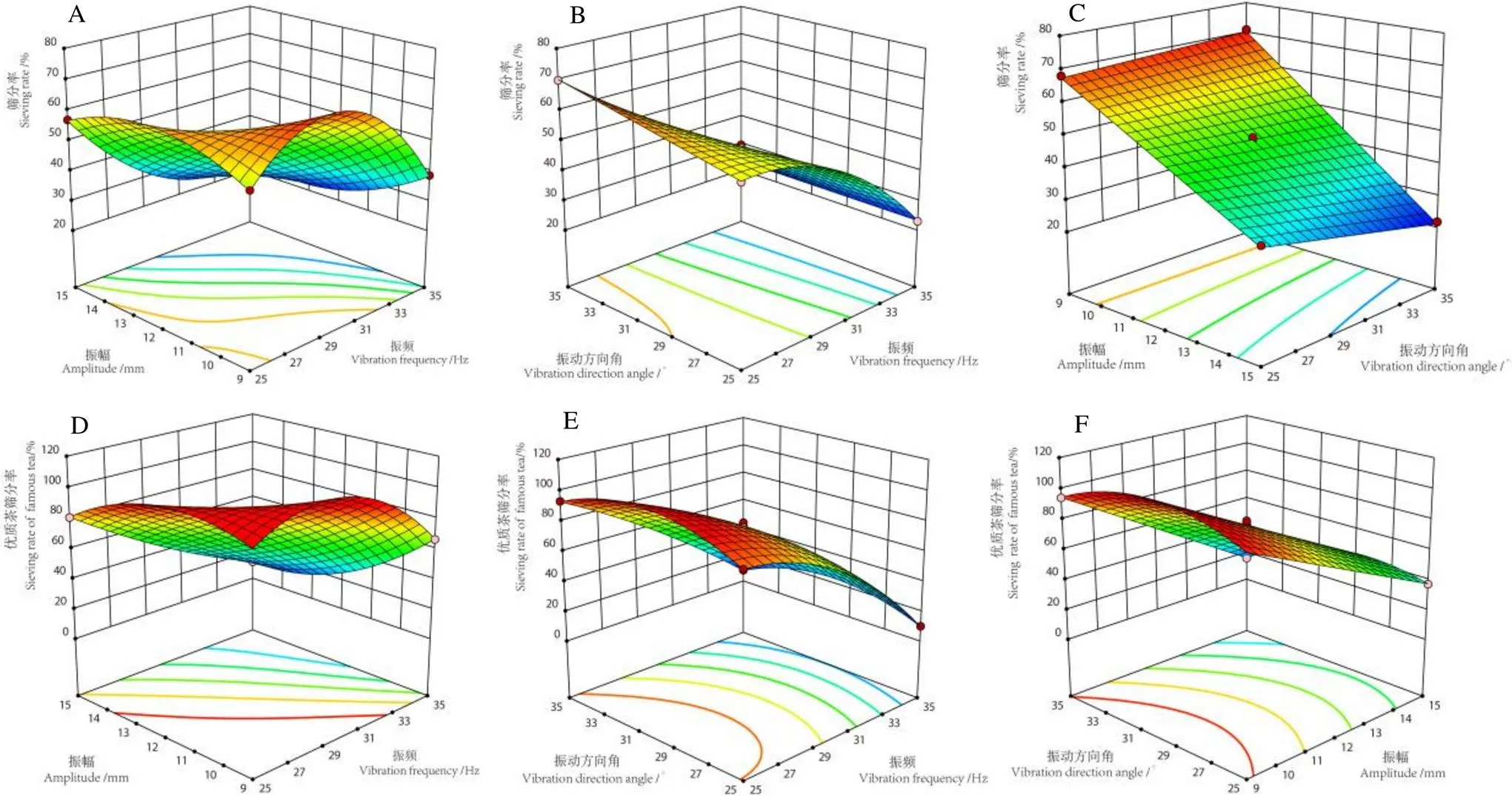

根据回归模型分析结果,利用Design-Expert 11软件绘制各因素交互效应3D响应面图。振动频率、振幅对筛分率的响应面如图9-A所示,在振幅从15 mm降到9 mm过程中,随着振动频率的增大,筛分率先增大后减小;振动方向角、振动频率对筛分率的响应面如图9-B所示,在振动频率从35 Hz降到25 Hz过程中,随着振动方向角的增大,筛分率也随之提高;振幅、振动方向角对筛分率的响应面如图9-C所示,当振动方向角一定时,随着振幅的减小,筛分率增加,并且随着振动方向角的增大,筛分率也增加。振动频率、振幅对优质茶筛分率的响应面如图9-D所示,在振幅从15 mm降到9 mm过程中,随着振动频率的增大,筛分率先增大后减小;振动方向角、振动频率对优质茶筛分率的响应面如图9-E所示,在振动频率从35 Hz降到25 Hz的过程中,随着振动方向角的增大,优质茶筛分率也随之提高;振幅、振动方向角对优质茶筛分率的响应面如图9-F所示,当振动方向角一定时,随着振幅的减小,筛分率增加,并且随着振动方向角的增大,优质茶筛分率先增大后减小。

进一步针对筛分率与优质茶筛分率的回归模型,运用Design-Expert 11软件中Optimization功能,选取筛分率和优质茶筛分率最大为目标,求解回归模型得到最优参数为振动频率29.0 Hz、振幅9.0 mm、振动方向角34.7°。

考虑到振动分级设备的惯性力平衡问题,将振动分级机简化成曲柄滑块机构,对其惯性力进行部分平衡,经分析计算,在曲柄轴上安装半径=85 mm、质量7.1 kg的平衡块。经试机,该设备运行平稳、无明显剧烈噪音。

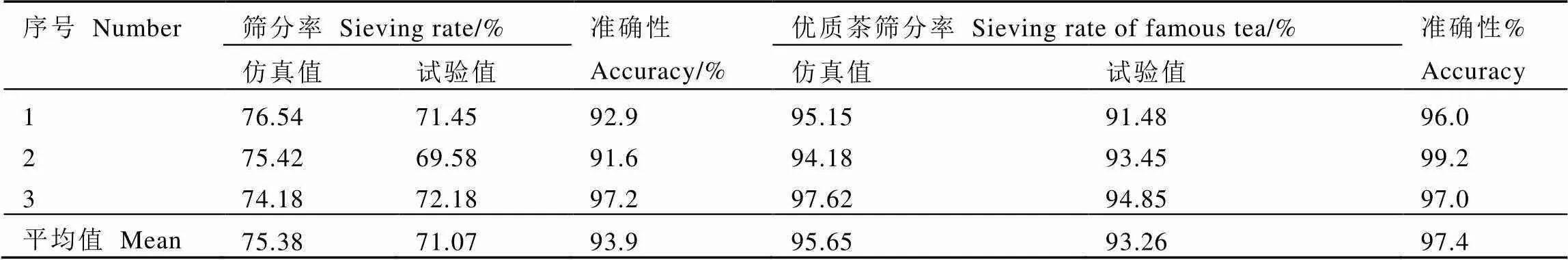

为了验证仿真优化结果的可靠性,将分级机样机的振动频率、振幅、振动方向角分别调整为最优参数,以2021年4月29日采摘自中国农业科学院茶叶研究所试验基地的中茶108机采鲜叶为试验材料。首先从机采鲜叶原料中随机称取一定数量的鲜叶,进行人工分级,统计不同等级芽叶占比,重复多次。统计结果表明该机采鲜叶原料中,一芽一叶占比为10.28%,一芽二叶占比为42.35%,一芽三叶占比为23.50%,一芽四叶及以上占比6.72%,其余破碎叶、独芽等占比为17.15%。在浙江省杭州市农业科学院茶叶研究所进行实体样机验证试验,试验过程如图10所示。分级结果如表6所示,仿真试验得出的筛分率平均值为75.38%,而实体样机试验得出的筛分率平均值为71.07%,仿真准确性达到93.9%;仿真试验得出优质茶筛分率平均值为95.65%,实体样机试验得出的优质茶筛分率平均值为93.26%,仿真准确性达到97.4%,从仿真试验和实体样机试验结果看,仿真优化结果较为可靠。

6 结论

本研究采用的机采茶鲜叶分级设备对鲜叶损伤小,机械结构简单,并且对鲜叶在筛面上的运动进行了受力分析,得出了满足鲜叶在筛面上运动的基本条件;基于离散元法提出了一种茶鲜叶粘弹性物料模型,利用单因素仿真试验对影响分级机筛分率的3个主要因素进行分析,初步得出各因素的最优水平区间。在此基础上,利用响应面优化法,以筛分率和优质茶鲜叶筛分率为目标值,设计三因素三水平的正交试验,建立回归模型,求解得出分级机最优参数为振动频率29.0 Hz、振幅9.0 mm、振动方向角34.7°,在此参数下,分别进行仿真试验及实体样机验证试验,得出筛分率试验值准确性达93.9%,优质茶筛分率试验值的准确性达97.4%,不仅验证茶鲜叶物料建模的可靠性,也验证了响应面分析法优化分级参数的可靠性,在最优分级参数下,鲜叶分级机的优质茶鲜叶筛分率高达90%以上,具有较好的分级效果。然而,本研究仅考虑了分级机的几个主要参数对机采鲜叶分级效果的影响,在今后的研究中还可以对分级机结构进行优化,如降低共振、结构轻量化等;对鲜叶颗粒模型建立中的一些关键参数进行测定及优化,提高机采茶鲜叶建模的精确性。

图9 交互效应响应曲面

图10 分级机样机试验

表6 最优参数下仿真与试验结果对比

[1] 唐小林, 李文萃, 范起业, 等. 机采茶鲜叶分类分级技术及相关设备研究进展[J]. 中国茶叶加工, 2015(2): 5-8.

Tang X L, Li W C, Fan Q Y, et al. Research on the classification technology and the grading equipment of machine-plucking fresh leaves [J]. Chinese Tea Processing, 2015(2): 5-8.

[2] 沈宝国, 董春旺, 蒋修定, 等. 茶树鲜叶分选研究现状与展望[J]. 中国农机化学报, 2016, 37(8): 87-90.

Shen B G, Dong C W, Jiang X D, et al. Current research and future development of tea sorting technology [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(8): 87-90.

[3] 胡永光, 李建钢, 陆海燕, 等. 等直径滚筒式茶鲜叶分级机设计与试验[J]. 农业机械学报, 2015, 46(s1): 116-121.

Hu Y G, Li J G, Lu H Y, et al. Design and experiment of equant-diameter roller screening machine for fresh tea leaves [J]. Transactions of the Chinese Society for Agricultural, 2015, 46(s1): 116-121.

[4] 袁海波, 滑金杰, 邓余良, 等. 基于YJY-2型鲜叶分级机的机采茶叶分级分类工艺优化[J]. 农业工程学报, 2016, 32(6): 276-282.

Yuan H B, Hua J J, Deng Y L, et al. Optimization of grading and classification technology for machine-picking leaves based on YJY-2 type classifier [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(6): 276-282.

[5] 王荣扬. 柔性片状物料气固耦合数值计算及机采茶鲜叶分选装置试验研究[D]. 杭州: 浙江理工大学, 2020.

Wang R Y. Numerical simulations of gas-solid coupling mechanism of flexible flaky materials and experimental studies of the sorting equipment for machine-plucked fresh tea leaves [D]. Hangzhou: Zhejiang Sci-Tech University, 2020.

[6] 骆耀平, 王永镜, 张兰兰, 等. 名优茶鲜叶原料分级机研究[J]. 茶叶, 2012, 38(1): 27-33.

Luo Y P, Wang Y J, Zhang L L, et al. Study on the grading machine of high quality tea leaf material [J]. Journal of Tea, 2012, 38(1): 27-33.

[7] 任广鑫, 范起业, 何鑫, 等. 大宗茶鲜叶原料分级机的研制与实验[J]. 食品工业科技, 2013, 34(7): 290-292, 304.

Ren G X, Fan Q Y, He X, et al. Development and experiment of the grading machine for ordinary tea leaf material [J]. Science and Technology of Food Industry, 2013, 34(7): 290-292, 304.

[8] 张舰, 刘凡一, 陈军, 等. 基于DEM的谷物清选筛振动筛分虚拟试验研究[J]. 农机化研究, 2019, 41(2): 187-191.

Zhang J, Liu F Y, Chen J, et al. Virtual vibration screening experiments of grain cleaning sieve based on DEM [J]. Journal of Agricultural Mechanization Research, 2019, 41(2): 187-191.

[9] 钟江, 黄剑虹, 杨韬, 等. 茶叶风选机优化研究[J]. 茶叶科学, 2013, 33(6): 576-583.

Zhong J, Huang J H, Yang T, et al. Optimization study of tea winnowing machine [J]. Journal of Tea Science, 2013, 33(6): 576-583.

[10] 王美美, 王万章, 杨立权, 等. 基于EDEM的玉米子粒建模方法的研究[J]. 河南农业大学学报, 2018, 52(1): 80-84, 103.

Wang M M, Wang W Z, Yang L Q, et al. Research of discrete element modeling method of maize kernel based on EDEM [J]. Journal of Henan Agricultural University, 2018, 52(1): 80-84, 103.

[11] 原建博, 李骅, 吴崇友, 等. 基于离散单元法的水稻籽粒快速颗粒建模研究[J]. 南京农业大学学报, 2018, 41(6): 1151-1158.

Yuan J B, Li H, Wu C Y, et al. Study on apace particle modeling of rice grain basis on the discrete element method [J]. Journal of Nanjing Agricultural University, 2018, 41(6): 1151-1158.

[12] 李金光, 刘雪美, 邹亮亮, 等. 菠菜主根离散元建模方法与试验验证[J]. 农机化研究, 2021, 43(8): 181-185, 191.

Li J G, Liu M X, Zou L L, et al. Discrete element modeling method and experimental verification of spinach main-root [J]. Journal of Agricultural Mechanization Research, 2021, 43(8): 181-185, 191.

[13] 李兵, 李为宁, 柏宣丙, 等. 基于EDEM的茶鲜叶分级机的筛分率的研究[J]. 茶叶科学, 2019, 39(4): 484-494.

Li B, Li W N, Bai X B, et al. Research on screening rate of fresh tea leaves classifier based on EDEM [J]. Journal of Tea Science, 2019, 39(4): 484-494.

[14] 何磊, 张宪, 赵章风, 等. 基于PFC3D的茶叶杀青过程数值模拟和设备参数分析[J]. 茶叶, 2013, 39(1): 17-23.

He L, Zhang X, Zhao Z F, et al. Numerical simulation and parameter analysis of fresh tea leaf fixation process based on PFC3D [J]. Journal of Tea, 2013, 39(1): 17-23.

[15] 张西良, 柯于仁, 孙鹏飞, 等. 基于EDEM的椭球形颗粒直线振动筛分分离粒度研究[J]. 江苏农业科学, 2018, 46(14): 188-191.

Zhang X L, Ke Y R, Sun P F, et al. Study on the particle size of ellipsoidal particles by linear vibrating sieving based on EDEM [J]. Jiangsu Agricultural Sciences, 2018, 46(14): 188-191.

EDEM-based Optimization of Classification Parameters of Machine-picked Tea Fresh Leaf Vibratory Classifier

LYU Haowei1,2, WU Chuanyu1, TU Zheng2, CHEN Jianneng1, JIA Jiangming1, CHEN Zhiwei1, YE Yang2*

1. Zhejiang Sci-Tech University, Hangzhou 310018, China; 2. Tea Research Institute, Chinese of Agricultural Academy Sciences, Hangzhou 310008, China

In view of the low grading efficiency and large damage to fresh leaves of the current machine-picked tea fresh leaf grading equipment, a vibrating machine-picking fresh tea leaf classifier was used in this study as the test object, and a new tea leaf viscoelastic material modeling method was proposed.The vibration frequency, vibration direction angle, and amplitude were used as independent variables.The sieving rate and famous tea sieving rate were used as target optimization values. The simulation test was carried out based on the EDEM software. Using the response surface optimization method, the optimized parameters were obtained as the vibration frequency of 29.0 Hz, the amplitude of 9.0 mm, and the vibration direction angle of 34.7°. Under this parameter, the sieving rate obtained by the simulation test was 75.38%, and the sieving rate of famous tea was 95.65%. According to the optimal parameter combination, the simulation and prototype verification test were carried out, and the results show that the sieving rate obtained by the prototype verification test was 71.07%, and the sieving rate of famous tea was 93.26%. Combining the simulation test and prototype test results, the accuracy of the screening rate reached 93.9%, and the accuracy of the screening rate of famous tea reached 97.4%. The simulation optimization parameters based on response surface analysis had high reliability. Under this optimal parameter, the classifier had a better classification effect. This study provided a reference for the optimization of machine-picked tea fresh leaf grading equipment.

machine-picked fresh tea leaves, vibration classifier, fresh leaves material modeling, response surface optimization

S571.1;TS272.3

A

1000-369X(2022)01-120-11

2021-10-22

2021-11-24

财政部和农业农村部:国家现代农业产业技术体系(CARS-19);浙江省农业重大技术协同推广计划(2020XTTGCY02-03)

吕昊威,男,硕士研究生,主要从事茶叶加工机械方面的研究,lvhaowei1106@163.com。*通信作者:yeyang@tricaas.com

(责任编辑:黄晨)