球钢支座的摩擦副材料性能及测试方法比较

刘小方,白午龙,2,段昕智,2,何昌轩,2

(1.上海市市政规划设计研究院有限公司,上海市 200031;2.上海城市路域生态工程技术研究中心,上海市 200031)

0 引 言

球钢支座具有竖向极限荷载高、适应变形能力强、不使用橡胶等特点,被广泛运用在各种工程中,包括大跨度空间结构及大跨度桥等。它不仅能够将桥梁上部结构的竖向荷载均匀地传递到下部结构,还可以通过转动摩擦副和滑动摩擦副之间的相对位移很好地适应梁体在不同作用下产生的大形变和位移。因此,摩擦副的性能对支座的影响非常重要。随着社会对桥梁工程的需求日益提升,设计理念的不断更新和新材料的研发与应用,都对球钢支座的性能和设计提出更高更细致的要求,需要科学地确定球钢支座的性能指标,并严格控制各项指标的检测方法。

1 球钢支座的原理和特点

支座在桥梁工程中是必不可少的构件之一,具有将上部结构的荷载传递到下部结构和适应上部结构变形的作用。

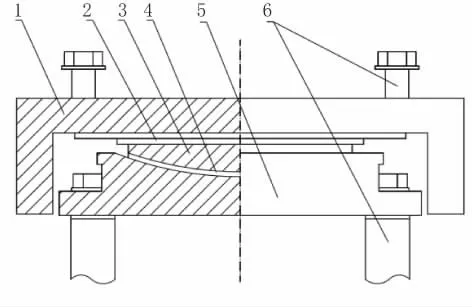

球钢支座的结构如图1所示。其主要组成部分包括下支座板、上支座板、球冠衬板、转动摩擦副、滑动摩擦副和其他附属构件。

图1 球钢支座结构示意图

球型支座具有传力可靠,各向转动性能一致、承载能力大、水平位移大的特点,并且转动力矩小,能适应大转角承载吨位和构件中不使用橡胶,能满足低温地区的需要且不存在橡胶老化的问题。

2 球钢支座性能分析

根据球钢支座的原理和特点,《桥梁球钢支座》规范[1]对其性能提出以下要求:

(1)竖向荷载的承载能力;

(2)非滑移方向的水平承载力;

(3)正常工作时的环境温度区间;

(4)正常工作时滑移方向的摩擦系数;

(5)支座转动力矩。

球钢支座的竖向荷载的承载能力,直接取决于球钢支座的摩擦副材料的抗压能力[2]。上部结构的竖向荷载施加到上支座板,通过摩擦副、球冠衬板和下支座板,最终传递到下部结构。这其中除了摩擦副以外都是钢构件,抗压强度高。因此,通常球钢支座中的摩擦副的抗压强度决定了整个支座的抗压强度。

由于支座工作时是通过平面摩擦副的相对位移来适应变形,因此正常工作时滑移方向的摩擦系数即为平面摩擦副的摩擦系数。

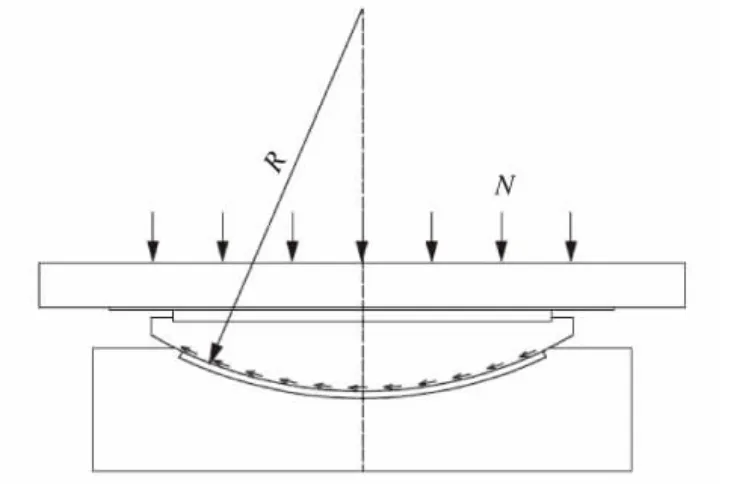

如图2所示,支座的转动力矩

图2 球钢支座转动力矩

式中:N为支座竖向设计荷载;μ为中间钢衬板和球面滑板摩擦系数;R为中间钢衬板球面半径。

由式(1)可知,支座转动力矩只与这三个参数有关。当竖向荷载和支座尺寸一定时,摩擦副间的摩擦系数越小,支座的转动力矩就越小。

可见,摩擦副材料的抗压能力和摩擦系数直接决定了一定尺寸条件下支座的竖向荷载承载力、滑移方向的摩擦系数和转动弯矩。因此,摩擦副的抗压能力和摩擦系数是两项关键的性能指标,需要对其进行科学测试和严格检测。

3 摩擦副材料的应用发展

目前常用的桥梁支座摩擦副材料主要包括三大类:聚四氟乙烯、超高分子量聚乙烯和其他工程塑料。

3.1 聚四氟乙烯

聚四氟乙烯(PTFE)具有摩擦系数低、自润滑性能、耐老化性能优异等特点,1959年聚四氟乙烯桥梁支座在德国研制成功,这是聚四氟乙烯材料首次在桥梁支座中应用。自20世纪70年代以来,我国在相关支座标准中明确规定了聚四氟乙烯滑板的性能要求,并在板式橡胶支座、盆式橡胶支座等公路和铁路桥梁支座中大量应用。纯聚四氟乙烯虽然具有良好的摩擦与磨耗性能,但其耐蠕变性能较差,在高应力下磨损率较大,为此国内外开始进行填充聚四氟乙烯材料的研制开发[3],主要通过表面改性、填充改性、共混改性等方法,改善PTFE自身缺陷,提高其性能。

目前填充改性的PTFE制品所用的填料品种非常多,大致可分为金属填料,无机物填料、有机物填料和纳米材料。

例如,张招柱等人[4]对MoS2、CuS、PbS及石墨(添加量均为30vol%)填充的聚四氟乙烯复合材料在干摩擦条件下与GCr15轴承钢对摩时的摩擦磨损性能进行了较为系统的研究。结果表明,填料均改善了PTFE复合材料的耐磨性,使其磨损量与纯PTFE相比大大降低。

王立虎等人[5]制备了用于高铁桥梁支座滑板的石墨烯(Go)和碳纤维(CF)填充聚PTFE复合材料,并对其力学性能、微观组织及摩擦学特性进行了分析。结果表明,适量Go和CF的填充能大大改善PTFE的力学性能和摩擦磨损性能。

3.2 超高分子量聚乙烯

超高分子量聚乙烯(UHMWPE)是一种具有优异综合性能的热塑性工程塑料,具有物理力学性能好、耐磨损[6](如图3所示)、自润滑、耐腐蚀、耐老化等优点,但由于其过高的相对分子质量,UHMWPE的熔体流动速率非常低,黏度大且熔点高,致使其很难被加工成型。除此之外,UHMWPE的表面硬度、抗蠕变性和弯曲强度等不及其它工程塑料,导致其使用效果和应用范围受到限制。

图3 超高分子量聚乙烯与其他材料的耐磨性比较

改性超高分子量聚乙烯是在超高分子量聚乙烯基础上经过共混复合改性或交联的方式,提高其抗蠕变性能、表面硬度及摩擦磨损性能而获得的。

胡平等人[7]使用三氧化二铝、二氧化硅、碳黑、玻璃微珠作为填料填充UHMPWE材料,发现填充后的UHMWPE材料的面硬度、热变形温度及耐磨性有所提高,特别是使用玻璃微珠填料改性的UHMWPE耐磨性可比纯UHMWPE提高约40%。

陈雾等人[8]将多壁碳纳米管(MWNTs)以不同浓度与UHMWPE粉料共混,通过热模压成型的方法制备MWNTs/UHMWPE复合材料。通过摩擦磨损试验系统研究了不同质量分数MWNTs对UHMWPE复合材料摩擦学性能的影响。结果表明,随着MWNTs含量的增加,复合材料的摩擦系数的变化并不显著;当MWNTs质量分数为0.3%时,复合材料表现出较小的摩擦系数和优异的抗磨性能。

3.3 其他工程塑料

随着桥梁工程的发展,对支座的需求不断增大,支座摩擦副的材料也逐渐趋向多样化。除了上述的材料,常作为桥梁支座摩擦副材料的其他工程塑料还包括尼龙、聚己二酸乙二醇酯、聚己二酸丁二醇酯等。这些材料具有硬度高、强度高、抗变形能力强、耐热性优异、耐磨性好等特点,可用于减隔震支座用耐热滑板、转体球铰用耐磨板等。这些工程塑料均具有较好的摩擦性能,但与聚四氟乙烯和改性超高分子量聚乙烯相比,其耐老化性能、吸水性、自润滑性能相对稍差,还有待进行深入的改进研究[3]。

4 摩擦副材料性能指标测试方法

针对摩擦副的抗压性能和摩擦系数,不同的国家有不同的性能指标和测试方法。

我国在《桥梁支座用高分子材料滑板》规范(后文简称《规范》)中[9],针对摩擦副材料的多项性能制定了详细的指标,例如拉伸强度、断裂伸长率、荷载压缩变形等,并且给出了系统的测试方案。

英国结构支座标准《BSEN1337-2》[10]中同样对摩擦副的摩擦系数、抗压强度、耐磨性等性能指标提出了要求和测试方法。但即使是针对同一性能指标,各国采用的测试方法也有所区别。

4.1 抗压强度

《规范》中针对摩擦副的抗压能力的性能指标是在规定压应力、规定的试验温度范围和持荷时间下,滑板的压缩变形量。

英国标准《BSEN1337-2》中针对常用的摩擦副材料的抗压强度提出了规定,例如恒载或动载作用下的PTFE(聚四氟乙烯滑板)都应具有抗压强度fk=90MPa。

在《EuropeAssessmentDocument050004-00-0301》(后文简称EAD)[11]中给出摩擦副材料的抗压强度测试方法。具体为持续作用规定的荷载p=fk,超过48h之后,试样的厚度每小时变化量小于滑板厚度的0.5‰,即为符合要求。并且给出了荷载作用下的变形的测试方法,测量在空载条件下的试件厚度初始值h0与加载后的终值hr之间的差异的测量特性值Δh,并根据《EN1990》[12]附件D试验辅助设计,进行评估。

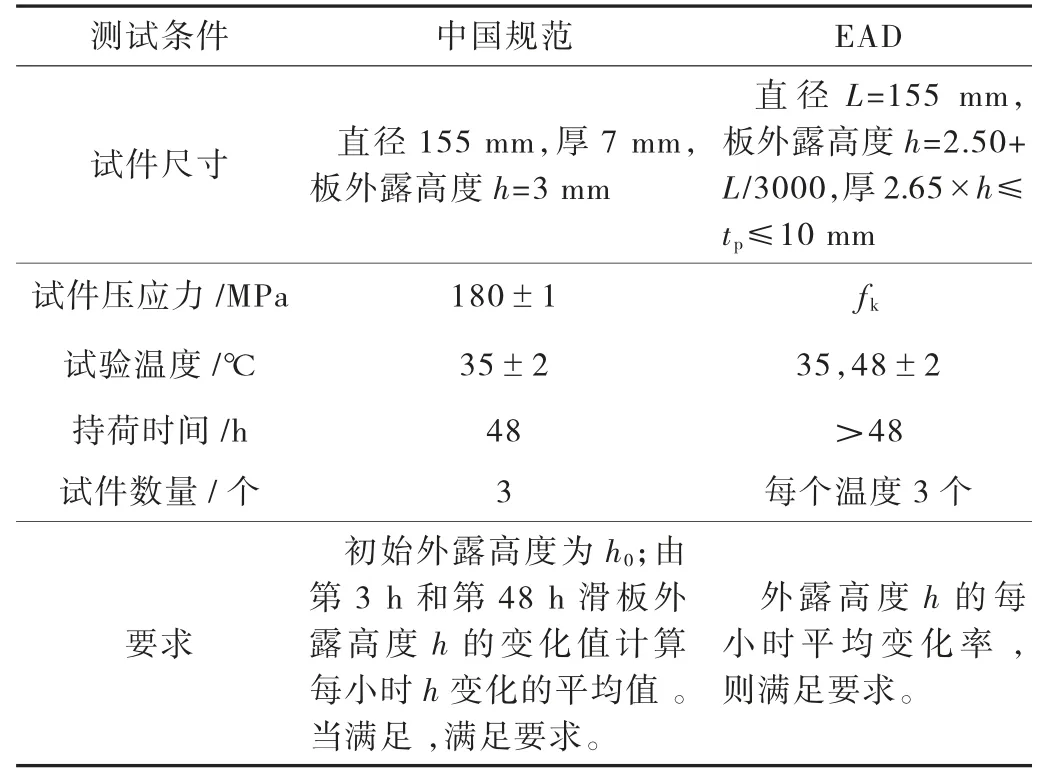

以UHMWPE为例,具体的测试参数见表1。

表1 国内外荷载变形测试条件比较

4.2 摩擦系数

《规范》中针对摩擦副材料的摩擦系数的性能指标测试方法为双剪试验方式。在规定压应力下,使用该方法测试不同试验温度条件时的静摩擦系数和动摩擦系数。

英国标准《BSEN1337-2》[10]中摩擦性能的测试步骤为使用压力试验机、试样以及一组滚轴,测量在垂直载荷下引起和保持试样运动的必要摩擦力。

以UHMWPE为例,具体的测试参数见表2。

表2 国内外摩擦系数测试条件比较

5 结 语

球钢支座因具有良好的转动性能等优点,在工程项目中得到了越来越广泛地运用,特别是在严寒、沿海地区,橡胶易老化、易被腐蚀,球钢支座具有显著的优势和重要的地位。为了进一步提高球钢支座的性能,开发球钢支座的潜力,拓宽球钢支座的应用前景,我们需要采用新型高性能摩擦副材料。因此,为了保证支座的正常工作,可参考各国的规范,对新型材料的性能进行严格地测试。但是目前规范还不够全面,新材料在测试中还需要进一步摸索,在试验中积累宝贵经验,推动我国高性能球钢支座的进一步发展。