煤矿井下筛管完孔技术在穿层孔中的应用

王 力

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

碎软煤层的煤体力学强度低,成孔后易塌孔导致钻孔堵塞失效,严重影响瓦斯抽采[1-4]。近年来开发的煤矿井下筛管完孔技术有效地解决了碎软煤层钻孔塌孔堵塞抽采通道的问题,实现了“钻到位、管到底”,保证了抽采通道有效性,显著提高了瓦斯抽采效率,在顺层孔完孔中取得了良好的应用效果[5,6],目前已成为井下碎软煤层顺层孔最可靠、有效的完孔技术。但是在碎软煤层穿层孔应用该技术时还存在以下问题:一是穿层孔倾角大,筛管下入后在孔内固定难度大,顺层孔用筛管悬挂装置不满足穿层孔使用要求;二是穿层孔大部分为岩层孔段,开闭式钻头要能同时满足岩层钻进和煤层钻进要求,完成“一趟钻”钻进和下筛管完孔,现有开闭式钻头在穿层孔钻进时寿命低、开闭动作可靠性差。

针对筛管完孔技术在穿层孔应用时存在的问题和不足,本文分析了影响悬挂装置锚固力的因素,优化设计了悬挂装置,优化了开闭式钻头,通过现场应用,分析了穿层孔筛管完孔抽采效果。从节约筛管成本的角度,提出了穿层孔煤孔段定位筛管完孔方法,研究了穿层孔煤孔段可脱式定位接头,对于完善煤矿井下筛管完孔技术,提高穿层孔筛管完孔的可靠性、降低筛管完孔成本和提高穿层孔瓦斯治理效率有重要意义。

1 筛管完孔技术

煤矿井下筛管完孔技术是采用大通孔钻杆和开闭式钻头钻进成孔后不提钻,从钻杆内通孔中下入筛管并通过对筛管施加轴向推力顶开开闭式钻头,由筛管前端安装的悬挂装置将筛管锚固在孔内,然后提出钻具把筛管留在孔内护孔作为瓦斯抽采通道[7-10],实现了钻孔抽采孔“钻到位、管到底”。该技术的优点就是不改变现有钻进装备,不提钻通过钻杆内通孔下入筛管,能有效保证下入深度和成功率,筛管下入率可达95%以上,孔内筛管保证了抽采通道的有效性,提高了瓦斯抽采效率和钻孔寿命。目前筛管完孔技术也已拓展应用到了碎软煤层定向钻孔完孔、防灭火注浆钻孔以及地球物理勘探钻孔埋线等钻孔施工方面。

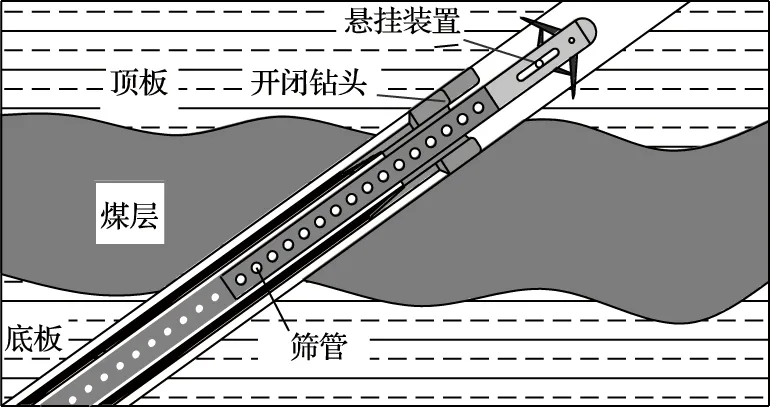

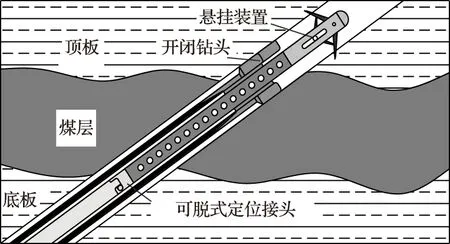

穿层孔筛管完孔时,悬挂装置锚固在岩石孔段,如图1所示,筛管在重力的作用下会向孔口下滑,钻孔倾角越大,下滑力就越大。另外,一般穿层孔筛管完孔时需要采用常规PDC钻头钻进至成孔后提出钻具,还需再次下入带开闭式钻头的钻具才能完成筛管完孔,施工程序复杂、效率低。

图1 穿层孔筛管完孔

2 配套装备优化

2.1 悬挂装置优化

悬挂装置在孔内锚固可靠性关系到筛管悬挂的稳定性、下完筛管提钻的效率等,对于近水平的煤层顺层孔来说,悬挂装置不必承受筛管的重力,且卡爪比较容易楔入煤层孔壁,只要克服提钻时初始的摩擦力,就可以保证孔内筛管锚固的可靠性,但由于穿层孔倾角大、悬挂孔段为岩石等特点,需要对悬挂装置进行优化,以提高穿层孔悬挂装置锚固的可靠性[11]。

悬挂装置卡爪是锚固的关键部件,它在弹簧的作用下打开支撑在孔壁上,提钻时悬挂装置受到钻杆内通孔壁与筛管外壁的摩擦力和筛管自重的合力,该合力通过卡爪传递到孔壁。要提高穿层孔筛管悬挂的可靠性,需要对近水平顺层钻孔常用的悬挂装置卡爪尺寸根据穿孔孔径、孔壁岩性、工况等因素进行优化,以倾角90°的穿层孔为极限工况条件,建立了其受力模型,如图2所示。悬挂装置轴线与卡爪的夹角α,卡爪长度L,卡爪与受筛管重力G和提钻时筛管与钻杆内壁产生的摩擦力而形成的对悬挂装置的轴向拉力F拉合力F,可分解为对称的两个作用在孔壁上的分力F1、F2,它们的垂直和平行于孔壁分力分别为F1x、F1y和F2x、F2y,Ft为卡爪在弹簧作用下的张开力,f为卡爪与孔壁的摩擦系数。根据力学原理,若f·(F1x+Ft)>F1y,f·(F2x+Ft)>F2y同时满足,则悬挂装置工作可靠,否则失效。

图2 穿层孔用悬挂装置受力分析

因此,当穿层孔的倾角一定时,煤层孔段的长度也就确定了,下入筛管的重力就是确定的,它的水平分力F1x、F2x也就是确定的,那么根据上述力学原理,决定悬挂可靠性的就是Ft,Ft与悬挂装置的弹簧强度和α有关,而在钻孔孔径确定的情况下,α与卡爪长度有关,因此在有利于下筛管时,考虑悬挂装置卡爪在弹簧的作用下与钻杆内壁摩擦力较小,且能悬挂可靠,就存在较优的卡爪长度L,这个较优值可由孔壁岩石的最小压入强度和较小下入摩擦力综合分析。

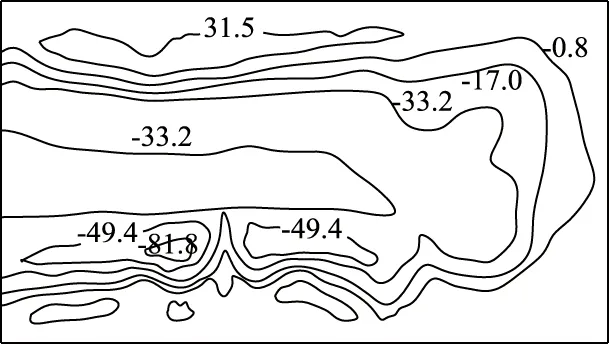

采用静力学有限元方法将卡爪压入岩层建立模型进行分析,卡爪的材料参数采用软件材料库的结构钢参数,岩石的模拟参数为:密度为2.5kg/cm3,抗压强度为80MPa,抗拉强度为1.9MPa,内摩擦角为38°,粘聚力为15MPa,弹性模量为19.3GPa,泊松比为0.3,由于岩石为脆性材料,采用莫尔强度理论,当施加80N压入力时,卡爪与孔壁的接触应力81.8MPa,大于孔壁岩层的抗压强度(研究区岩石抗压强度为60MPa),模拟结果等值线如图3所示,此时悬挂装置卡爪可以压入孔壁岩石,实现可靠悬挂。

图3 卡爪与孔壁接触应力等值线(MPa)

由力学分析图可知,L越小,则α越大,所需的卡爪张开力Ft越小;反之,L越大,则α越小,所需的卡爪张开力Ft越大;优化目标是在尽量小的Ft下,可将卡爪压入孔壁,即卡爪张开与钻杆孔壁摩擦力较小、容易下入情况下,同时还满足压入孔壁的要求。以常用∅103mm钻孔为例,以最小压入力为条件,结合顺层孔用悬挂装置的尺寸,计算卡爪长度从50mm到100mm之间,每间隔5mm情况下的α和Ft。综合以上分析和计算,当卡爪长度取95mm时,α为29°,卡爪张开力Ft为90N,为较优值,优化后的悬挂装置如图4所示。

图4 优化后悬挂装置

2.2 开闭式钻头优化

开闭式钻头在钻完孔后能否在下筛管的推力下顶开中心翼片是筛管完孔技术的关键环节。特别是对穿层孔来说,开闭式钻头要经历整个岩石孔段钻进,相比煤层钻进工艺,在较大钻压和大扭矩的岩层段钻进参数下,钻头受力条件更加苛刻,容易产生变形,中心翼片的可开闭机构的可靠性、钻头岩层钻进的寿命成为穿层孔开闭式钻头设计的重点[12,13]。

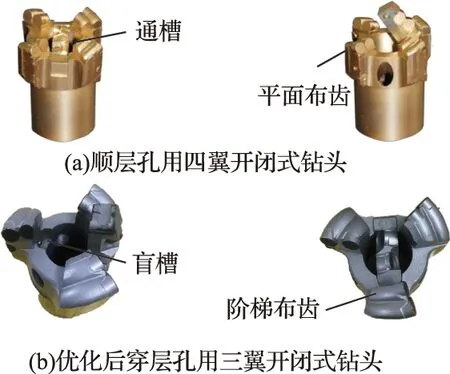

顺煤层孔完孔常用的四翼开闭式钻头的中心翼片固定在钻头体上通槽内[14],如图5(a)所示,钻进时钻头通槽相邻两翼处于悬臂工作状态,导致钻头易变形,造成中心翼片无法在下筛管的推力下打开,另外,四翼开闭式钻头为平行布齿,钻头所需钻压大,钻进效率低。

针对上述问题,结合三翼内凹式PDC钻头适用于中硬岩层钻进的特点,借鉴其结构,对开闭式钻头进行了优化:一是三翼开闭式钻头中心翼片的铰接固定槽采用半通盲槽式设计,改善了钻头翼片受力情况;二是采用三翼内凹式结构和阶梯式布齿,由靠近中心的切削齿先行破岩,增加切削自由面,提高了钻头的岩层钻进适用性和钻进效率;三是中心翼片采用球形铰接方式,使铰接点受力分散,有效解决了销轴变形导致中心翼片无法打开的问题,提高了开闭式钻头的岩层钻进适应性,如图5(b)所示。

图5 开闭式钻头

3 应用情况

在淮北芦岭煤矿进行穿层孔筛管完孔技术应用,该矿煤层属于突出煤层,瓦斯含量15m3/t,瓦斯压力2.83MPa,煤层透气性系数为0.00299m2/(MPa2·d),属于典型的碎软低透气性煤层。煤层顶底板以泥岩、粉砂岩为主,坚固性系数f=6.0左右。

3.1 钻孔孔设计

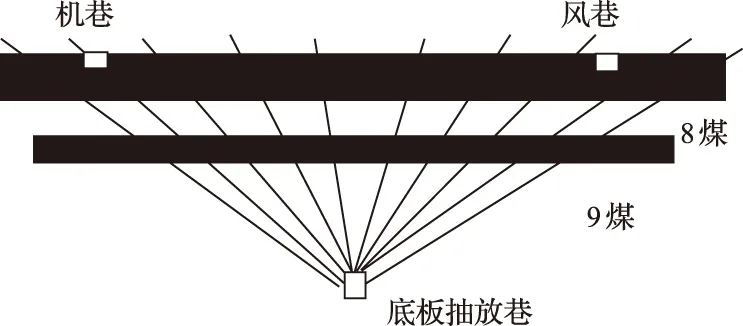

在距煤层底板法距25~40m位置的瓦斯抽放巷内每隔20~35m布置一个底板钻场,在底板钻场内施工穿层钻孔,钻孔在煤层内呈网格式均匀布置,钻孔设计倾角15°~80°,方位角变化区间120°,钻孔设计穿过9#煤层进入8#煤层顶板0.5m终孔,如图6所示。

图6 穿层瓦斯抽采钻孔设计

3.2 施工装备

根据穿层孔施工工艺以及完孔技术要求,采用了优化后的∅32~95mm悬挂装置及∅103mm三翼开闭式钻头,配套施工装如下:

1)钻机。采用ZDY4000S全液压坑道钻机,分体式设计,体积小,调角幅度大,适合在底抽巷道里进行穿层孔施工。

2)钻杆。采用∅73mm大通孔宽翼片螺旋钻杆,钻杆内平设计,通孔直径达35mm,满足下筛管需要,且螺旋翼片有辅助排粉作用,能同时满足岩层钻进和煤层钻进。

3)筛管。采用∅32mm抗静电阻燃PVC筛管,筛眼直径6mm,相位角为90°,筛眼间距14mm,过流面积比8%,相比插接式连接,丝扣式方式连接单根下管效率低,但针对大倾角穿层孔,丝扣式筛管连接更可靠[15]。

3.3 施工情况

应用上述施工装备,采用三翼开闭式钻头在岩层中使用清水钻进,煤层段换用空气钻进的施工工艺。在3#钻场施工了70个钻孔,累计进尺3290m,平均孔深47m,最深钻孔88m,除8个孔因喷孔无法钻进或开闭式钻头失效无法打开未能全孔下入筛管外,其余62个钻孔全孔下入筛管,并且悬挂可靠,未出现筛管滑脱现象。三翼开闭式钻头较四翼开闭式钻头在钻进效率和中心翼片打开的可靠性方面明显提高。为了验证穿层孔完孔后的抽采效果,在相邻2#钻场施工了68个穿层钻孔裸眼完孔,采用相同封孔工艺和抽采工艺,以钻场为单位进行抽采效果考察。

3.4 抽采效果

在3#钻场选取了68个筛管完孔钻孔与2#钻场68个裸眼完孔钻孔进行了为期9个月的抽采浓度、抽采量考察。

1)抽采浓度方面。筛管完孔钻孔平均抽采浓度达75%,裸眼钻孔平均抽采浓度59%,抽采浓度提高了27%。在抽采后期,裸眼完孔钻孔抽采浓度有明显下降趋势,而筛管完孔钻孔抽擦浓度依旧维持在较高水平。筛管完孔钻孔的瓦斯抽采通道始终畅通,喷孔等瓦斯集中释放不影响抽采,在相同封孔条件下,钻孔瓦斯涌出量越多,瓦斯浓度就越高,且在高位振荡明显。裸眼完孔的钻孔,由于煤层塌孔后堵塞抽采通道,影响瓦斯抽采,浓度相对稳定,但维持在较低水平,后期堵塞严重后,会成明显下降趋势。从抽采浓度方面反映了筛管完孔的优势,瓦斯抽采浓度对比如图7所示。

图7 瓦斯抽采浓度对比

2)抽采量方面。筛管完孔钻孔的平均抽采流量达1.4m3/min,最高达到2.28m3/min,裸眼完孔钻孔的平均抽采流量0.79m3/min,抽采流量提高了78%。伴随着整个抽采过程,孔内会不时地发生喷孔而集中释放瓦斯,使得两种完孔方法的钻孔抽采量振荡变化幅度都比较大,如图8所示。由于时常发生的瓦斯喷孔以及后期采掘活动对瓦斯解吸的影响,在抽采后半期,筛管完孔钻孔的抽采量平均增幅还提高了25%左右,进一步表明了完孔筛管在不断喷孔、塌孔的抽采过程中起到护孔、保持抽采通道畅通的重要作用。

图8 瓦斯抽采流量对比

4 穿层孔煤孔段定位筛管完孔改进

采用顺层孔筛管完孔技术,针对穿层孔筛管完孔的技术要求,优化了悬挂装置和开闭式钻头,取得了良好的应用效果,但穿层孔岩层孔段占比较大,煤孔段长度占比较小[16,17](15%左右),岩孔孔壁稳定性好,不需要筛管护孔,只在煤孔段下入筛管,可以节约筛管成本80%以上,且不影响完孔效果。针对上述问题,提出了穿层孔煤孔段定位筛管完孔技术方案。

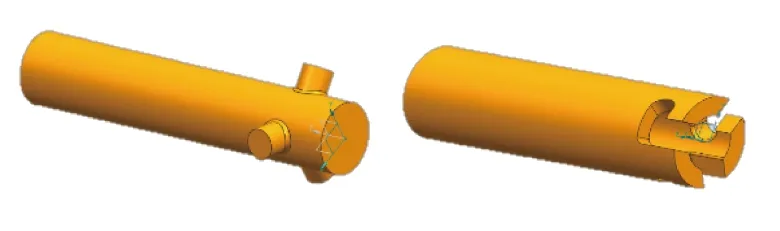

根据穿层孔只需在煤孔段下入筛管的需要,设计了可脱式筛管定位接头,该接头可以进行轴向推力传递和顺时针扭矩传递,通过反转可以实现只在煤孔段留下筛管,其余岩石孔段筛管可以提出来。穿层孔煤孔段定位筛管完孔的施工流程为:采用三翼开闭式钻头、宽叶片螺旋钻杆钻进,穿过煤层后在顶板继续钻进500mm左右停止钻进,根据煤孔段长度,将可脱式定位接头安装在预留长度筛管后端,定位接头由公母接头组成,下入筛管到位后,反转操作将筛管从可脱式定位接头处分离,提出岩孔段筛管,然后提出钻具,将预留的煤孔段筛管留在孔内护孔,即可实现只在煤孔段定位筛管完孔,技术原理如图9所示,可脱式定位接头如图10所示。经过试验,完孔时可脱式定位接头可以顺利实现推送筛管下入、筛管分离,达到只在煤孔段下入筛管的目的,也为类似在目标层位下入筛管的需求提供了方法。

图9 穿层孔煤孔段定位筛管完孔原理

图10 可脱式定位接头

5 结 论

1)在穿层孔孔径103mm、悬挂装置的卡爪长度为95mm时,筛管的下入阻力适中,在岩层孔壁的悬挂可靠性较好,能满足筛管锚固的要求。

2)采用岩层段清水钻进、煤层段空气钻进工艺,三翼开闭式钻头可以满足岩层段钻进和煤层段钻进,中心翼片打开可靠性较高,能满足穿层孔“一趟钻”钻完孔需要。

3)穿层孔筛管完孔相比裸眼完孔,抽采浓度提高27%,抽采量提高了78%,由于有护孔筛管始终保持着抽采通道的畅通,在抽采后期,平均抽采量还提高了25%左右。

4)穿层孔煤孔段长度占全孔深度比例小,提出的基于可脱式定位接头的煤孔段定位筛管完孔工艺,可以完成只在煤孔段下入筛管,节约筛管成本。