基于数字孪生的掘锚一体机实时状态映射

胡伟飞,方健豪,刘飞香,陈炜镒,刘振宇†,廖金军,谭建荣

(1.浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;2.浙江大学机械工程学院,浙江杭州 310027;3.中国铁建重工集团股份有限公司,湖南长沙 410100)

掘锚一体机是一种运用于煤矿巷道快速掘进的掘、锚一体设备.相对于传统的煤矿挖掘装备,掘锚一体机可以实现在同一台设备上同时进行掘进和锚护.近年来,随着巷道掘进设备要求提高,对于掘锚一体机的研发[1-2]与应用[3]逐渐深入.然而,目前对于掘锚一体机的研发主要集中于装备设计制造优化与工艺流程优化方面,对于装备运维阶段施工作业状态与地质环境的精准监测以及实时维护等问题尚无法得到有效解决.其主要问题在于:1)生产作业过程中移动单元的信息难以实时采集;2)对于采集到的大量数据难以快速分析,造成数据浪费;3)设备与人之间未形成有效的信息沟通.这些问题已经成为攻克掘锚一体机服役过程中卡机、损坏等技术难题的关键制约因素.

数字孪生是一种虚实融合的动态模型,它与现实世界中对应的物理实体完全一致,可以准确及时地反映物理实体的特性、行为、性能等[4],对于工程装备的协作智能化、信息自动化起到重要促进作用.近年来,数字孪生技术已经在机械领域得到了初步的研究与应用[5],通过虚实交互反馈、数据融合分析、决策迭代优化等手段,实现数字化模拟物理实体在现实环境中的行为,从而面向产品全生命周期搭建连接物理世界与虚拟世界的桥梁.

在数字孪生的基础理论研究方面,目前在产品的数据采集、远程传输、实时运行状态检测和故障定位方面已经开展了一系列的研究.Mori 等[6]提出了一种利用XML 格式文件及逆行网络数据采集与诊断机床方式,为机床生产企业提供了远程监控和维护系统.在高保真映射与远程仿真方面,Nee 等[7]引入了增强现实(AR)与虚拟现实(VR)技术在设计制造中的应用,包括AR协同设计、工厂布局、路径规划等.Bi等[8]提出了基于视觉制造的方法,根据红外采集点云数据集生成物理对象的虚拟表示,解决了数据采集与处理中的各种问题.在远程数据传输方面,陈勇[9]等人提出了使用以太网构建机器人的监测方法,采用信息融合进行了多传感信息整合,构建了多机器人生产线.张爱民[10]等人提出了运用Socket 协议的组件发展多线程连接技术,在工业机器人上采用TCP/IP 协议实现了远程客户端监控,能够实时查看机器人的位置、状态以及对应的控制.数字孪生相关理论还处于起步阶段,为促进数字孪生的落地应用,在数字孪生建模、信息物理融合、交换与协同等方面有待系统深入地研究.

在工业实践方面,数字孪生仍处于初步实践与探索阶段.美国PTC 公司致力于在虚拟世界与现实世界间建立一个实时的连接,基于数字孪生为客户提供高效的产品售后服务与支持[11],同时增强虚拟产品和物理部分的连接.相对而言,法国Dassault Systèmes公司侧重于产品性能[12].

在产品服务方面,数字孪生在结合虚拟现实、混合现实方面取得一定进展.西门子公司提出“数字化双胞胎”的概念,致力于帮助制造企业在信息空间构建整合制造流程的生产系统[13],实现物理空间从产品的设计制造到执行的全过程数字化.特斯拉(TESLA)的目标是为每一辆已建成的汽车开发一个数字孪生体,从而实现汽车和工厂之间的同步数据传输,而其他公司则越来越多地使用复杂的产品模型来提高虚拟和增强现实应用的沉浸感[14].

近些年来,数字孪生的理念及关键技术被应用在产品设计、制造、服务等生命周期,但在地下工程装备中尚未得到有效应用.因此本文从地下工程装备实际工作流程出发,以某型掘锚一体机为研究对象,建立了掘锚一体机数字孪生模型;提出了掘锚一体机模型库构建技术,基于历史物理仿真数据库与实时驱动数据,结合有限状态机与快速布尔运算等方法,实现了掘锚一体机及服役环境快速仿真分析;提出了掘锚一体机虚实映射技术,通过在线采集传递数据,实现了基于异步传输的信息实时传递;最终实现了掘锚一体机融合服役环境的实时状态映射与作业流程实时在线监测.

1 掘锚一体机数字孪生建模

某型号掘锚一体机主要由截割系统、支护系统、物料运输系统、支撑与行走系统、除尘系统、电气系统与液压系统组成.在掘锚一体机现场基于工业互联网采集,虚拟实体基于C/S 架构内建立在公网内.两者基于公网的服务器实现数据的实时存储与共享.

1.1 掘锚一体机数字孪生框架

基于数字孪生五维模型的概念,结合掘锚一体机实际信息采集功能,本文建立掘锚一体机数字孪生体模型[15],如式(1)所示:

式中,PE代表物理实体,DD代表孪生数据,VE代表虚拟实体,Ss代表数字孪生服务,CN代表虚实映射过程.在数字孪生五维模型[15]的基础上,结合掘锚一体机作业流程与地下实际情况,提出基于数字孪生的掘锚一体机实时状态映射框架,如图1所示.

图1 掘锚一体机数字孪生体建模Fig.1 Modeling for digital twin of driving and bolting integration equipment

该五维模型一共包括五个部分:①物理实体;②虚拟实体;③孪生数据;④虚实映射过程;⑤孪生服务.

①物理实体与②虚拟实体.该数字孪生的物理与虚拟实体为实际掘锚一体机的单元级别数字孪生模型,在物理空间与虚拟空间互相对应.为了完整地向虚拟空间中映射掘锚一体机,物理模型需包含实际掘锚一体机的外形参数、装配关系以及表面运动颜色、约束等特征信息.对应的虚拟实体中也应包含对应信息,因此,该掘锚一体机数字孪生物理实体与虚拟实体可以分别被定义为

式中,Gvr与Gvv分别为物理实体与虚拟实体中的几何尺寸,包括掘锚一体机几何以及外形尺寸;Avr与Avv分别为物理实体与虚拟实体中掘锚一体机的装配以及约束关系;Svr与Svv分别为物理实体与虚拟实体掘锚一体机的外形特征参数,包括颜色、贴图、材质等主要用于表面特征的渲染.以上3 个参数在物理实体与虚拟实体中相互对应,从而实现几何一致性.

③孪生数据.该掘锚一体机数字孪生数据将从物理实体中,采用传感器、数据采集卡等进行采集获得.通过上传存储于企业网服务器,实现服务驱动掘锚一体机虚拟实体,最终实现由实到虚的状态映射.该孪生数据可以被定义为

式中,Dp为掘锚一体机机身位姿数据,包括整机位置、转角、倾角等位姿信息,用于几何模型的位姿驱动;Df为掘锚一体机油缸流量数据,包括机身各个部位的驱动油缸流量,如举升油缸、掏槽油缸等,用于物理模型的驱动;Dc为掘锚一体机电流数据,包括油泵电机、减速电机等,主要用于几何模型的驱动及故障监测等功能;Dp为电机功率数据,包括油泵电机、刮板电机等关键部件,主要用于后期健康监测.

④虚实映射过程.该掘锚一体机数字孪生以虚实映射过程作为媒介,实现物理实体与虚拟实体的沟通.包括文件数据的推送与上传,以及广播发送至各个客户端中.连接可被定义为

式中,CNu为物理实体与服务器的连接,通过采集物理实体数据上传至服务器服务;CNd为服务器与虚拟实体的连接,服务器根据此连接将数据分发至虚拟实体服务.

⑤孪生服务.孪生服务主要是基于连接后传递的孪生数据,通过其中储存的模型,包括几何模型、物理模型、行为模型以及规则模型进行虚拟实体的驱动,从而实现高可信度的虚拟实体.孪生服务可被定义为

式中:Mg为虚拟实体的几何模型,通过三维建模软件进行掘锚一体机的几何外形与物理属性构建,在渲染软件中进行掘锚一体机表面渲染;Mp为虚拟实体的物理模型,根据建立完成的历史数据,进行掘锚一体机快速精确仿真;Mb为虚拟实体的行为模型,基于掘锚一体机行为策略进行动作规划,从而实现数字孪生行为一致性;Mr为虚拟实体的规则模型,为掘锚一体机服役环境动态变化实时呈现模型.在接收孪生连接CN传递的孪生数据DD后,孪生服务Ss基于行为模型Mb确定掘锚一体机孪生体的运动模式,结合物理模型Mb实时更新掘锚一体机各个部件的运动参数.结合截割大臂的运动轨迹造成煤岩脱落参数由规则模型Mr反映.最后基于以上孪生服务的数据结果实时反映到几何模型Mg中,实现虚拟实体驱动的过程.

如图1 所示,孪生服务Ss基于CN通过各种传感器、数据采集卡等进行物理实体PE孪生数据DD的实时采集,基于服务器传送至虚拟实体VE,用于更新与调用虚拟实体中各类孪生服务数字模型,从而实现虚拟实体VE的驱动.此外,虚拟实体VE也可以通过孪生服务Ss将数据实时存储至DD,另一方面,孪生服务Ss可以基于存储的孪生数据DD 对历史数据、规则数据等进行优化,基于CN将更新后的情景实时反馈至操作人员或物理实体PE,形成孪生闭环.

此外,对于掘锚一体机工作过程的环境参数,如温度、湿度、气压、电流、功率等性能参数,通过传感器传输后,在相应平台进行对应展示.通过人机交互过程,结合虚拟模型中获得的参数进行物理干预,实现由虚到实的状态映射.结合以上4 种模型,共同实现掘锚一体机状态映射的几何、行为的一致性.

1.2 历史物理仿真数据库

传统的运动学计算往往需要获取所有部件移动位置与四元数,同时进行速度与位置求解,实现模型位置调整与数据驱动.当其参数改变时,需要进行所有参数的调整,整体过程较为复杂,本文提出一种快速驱动模型,建立运动学软件离线历史数据库,进行数据拟合与联合驱动.

该模型引入局部坐标系概念,即以坐标系作为物理中心作为坐标原点,基于局部坐标系进行平移、旋转操作.实际运动在局部坐标系中的运动可以转化为

式中,Dp,local为局部坐标系中的运动,其由孪生数据进行坐标变换获得,用于实现在定义的局部坐标系中进行坐标变换,M4×4为坐标变换矩阵,相当于几何中的仿射变换,该矩阵由平移与旋转组合而成,可以表示为

其中,αlocal、βlocal、γlocal分别为局部坐标系中绕三局部坐标轴x、y、z旋转角度,xlocal、ylocal、zlocal为局部坐标系中的平移距离.此外,引入父子关系,使该掘锚一体机数字孪生体下一关节位姿坐标与上一关节直接相关,该软件仅需在每关节上建立坐标系.整个机构的运动学特征可以由局部坐标系与父子关系决定

式中:Quaternion 是一个四元数,为父物体旋转角度,Axis 是子物体旋转轴,为3 维向量,求得结果LocalEulerAngles 为3 维向量,为子物体旋转轴,将其变更为该关节的欧拉角转动.

针对掘锚一体机的运动机构,对各个机构单独分析其运动学特性,根据实际工作状况,在运动学仿真软件(如Adams)中对机构建立运动副与驱动,通过后处理获取机构各个运动副的变化量与主驱动的变化量,将相关数据存储至历史数据库,结合实际传感器数据实现快速运行.

在获取运动学数据后,根据实际测得的主动件或运动副上的传感器数据,查找历史数据库,快速获得其余主动件或运动副所对应的变化量.由于历史数据库中数据以离散化形式存储,需要结合线性插值方法获取主动件或运动副所对应的变化量.

该公式为采用的线性插值公式,输入实际传感数据后,访问存储数据库,计算相应机构运动位移/转角.通过父子物体关系与局部坐标系转换实现主动件与从动件关系的设定,仅需驱动父物体运动,子物体将会跟随运动.这样使得计算更加简化,不仅能减少参数的输入,有效地减少函数的重新载入与IF语句的使用,减少计算量,使得数据驱动的计算速度提高.此外,实际的驱动代码可以存储在其他脚本中,该脚本将被用作“状态管理器”.在实现正数据调用时,只需调用服务器,其子物体将会跟随父物体进行共同运动.

1.3 基于有限状态机的掘锚一体机动态反馈流程

由于实际生产情况较为复杂,复杂装备的反馈控制若简单使用if/else 加标志位控制并不能有效地解决状态变换的问题,往往会出现很多不可预知情况,导致掘锚一体机的运行出现问题,于是本研究运用状态模式以及有限状态机(Finite-State Machine,FSM)[16]来快速、高效地解决该问题.

状态机是表示有限状态以及在这些状态之间的转移和动作等行为的数学模型.本文主要使用有限状态机对掘锚一体机系统进行建模与编程,约束条件如下:

1)整个搬运过程中有且仅有一组状态,并且可以在这组状态之间进行切换.

2)状态机同一时刻只能在一个状态.事实也是这样,同一台掘锚一体机在一个时间内只会进行一项工作.

3)一连串的输入或事件被发送给机器.本文的研究对象的自变量是时间,这是一个连续的函数.

4)每个状态都有一系列的转换,转换与输入和另一状态相关.得到输入后,如果它与当前状态的某个转换匹配,机器转为转换所指的状态.

对于掘锚一体机工作全流程,以掏槽大臂为例,几个状态如图2所示.

图2 状态转移流程Fig.2 State transfer process

掘锚一体机在同一时间内仅有一个状态,所以FSM 的每一个状态可以用一次枚举来表示,定义掘锚一体机5 种状态举升油缸举升、开始进行煤层截割、进行剖面切割、收集煤渣、恢复正常状态.其算法如表1所示.

表1 有限状态机伪代码Tab.1 Pseudo code of finite state machine

对于掘锚一体机而言,护盾、帮锚杆机、顶锚杆机等构件都存在类似的动作与功能触发条件.整个作业状态可以用有限状态机进行调整,掘锚一体机可以进行快速、高效地反馈,结合历史数据库驱动,保证其运动的一致性.

1.4 地下服役环境动态变化模拟

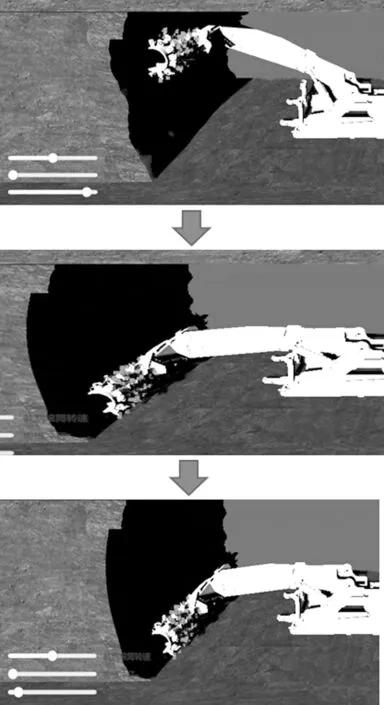

对于盾构机数字孪生而言,其服役环境动态变化最重要的过程为实时的截面切割,其本质为土块掉落.现有的计算方式大多为网格交叉处理,其运算时间长,计算效率低.因此,本研究基于现有方法[17],以一种快速布尔运算方法将其替代.

对于在虚拟空间内进行的布尔运算,一般需要创建两个组,其渲染过程一般为寻找被裁剪的实体,通过消除原色后进行重新渲染.一般而言,渲染过程基本为在表面缓冲区消色后在另一面着色.在生成缓冲区过程之前,仅提取作为布尔运算目标作为运算目标的对象,单独创建一个绘制这些对象深度的缓冲区,然后将其写入深度缓冲区,在其余的缓存处进行.因此,在生成对于一个布尔渲染运算,需要创建两个组,一个为要被挖掘的实体(被裁剪体)和一个用于裁剪的实体(裁剪体).对于掘锚一体机数字孪生映射而言,截割滚筒为裁剪体,岩层为被裁剪体.

为了方便表示算法,如图3,定义透明体为裁剪体,不透明体为被裁剪体.

图3 融合服役环境的快速布尔运算Fig.3 Fast Boolean operation accompany with environment

为了清楚起见,该屏幕空间布尔渲染算法如图3所示,该算法的本质为在空间中添加深度缓存区的深度信息:

1)首先,获取被裁剪体的表层位置与颜色信息;

2)创建一个裁剪体,通过包围盒算法,获得交叉的部分,以及被裁剪体进行布尔运算待去除的区域,保存该区域的表面渲染形状、位置以及颜色;

3)将2)中保存的交叉部分形状以及位置去除,使其与裁剪体形状相反;

4)进行去除部分的上色,将2)中保存的颜色信息赋予交叉面;

5)删除用于裁剪的采集体.

在完成上述五步进行渲染后,渲染层将被写入被裁剪体的颜色缓冲区中,同时接触被裁剪体与裁剪体之间的关系.因此在该过程中,将被裁剪体设为服役环境,即可以快速实时地实现挖掘过程中服役环境随截割大臂动态变化过程,实现了数字孪生服役环境的几何一致性.

2 掘锚一体机虚实状态实时映射技术

数字孪生虚实状态技术以工业互联网为基础,进行实体模型参数信息等传递,从而为数字孪生服务模型驱动提供参数与数据的支持.

2.1 掘锚一体机通信服务框架

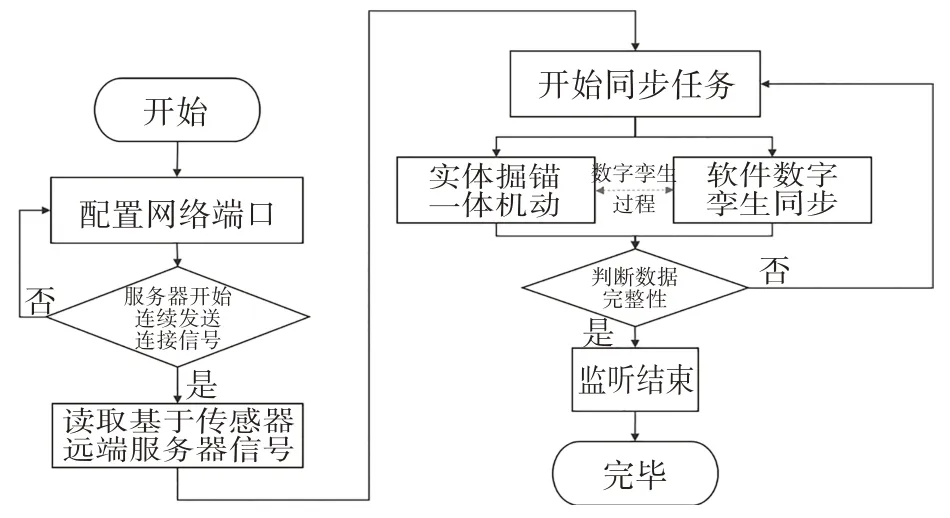

该掘锚一体机虚实状态的数据获取主要基于C/S(客户端/服务器)模式,将远程掘锚一体机物理实体作为客户端,连接与数据库作为通信客户端,虚拟实体及服务作为交互客户端,通信服务框架如图4所示.

图4 通信服务框架Fig.4 Communication service framework

配置完成,打开网络通信端口以后,远端设置控制器为服务端,侦听客户端的连接.连接过程中使程序阻塞不循环,当检测到客户端连接完成后,程序继续执行.此时将创建两条同步任务,远端机器人继续执行任务,将孪生数据完整传送到本机,在本机进行实时状态映射.同时进行数据完整性判断,在完整性实现以后进行下一波数据流传输.

当客户端过大时,考虑进行分布式的网络配置,形成服务器集群.由于孪生数据传输需要完整且连续,因此选择面向连接的、可靠的、基于字节流的TCP(Transmission Control Protocol)协议作为传输协议控制整个传输流程.

2.2 基于异步Socket通信的掘锚一体机实时虚实映射过程

地下工程装备数据模块主要使用Socket 通信程序组成,在Socket 通信程序中需要设置Socket 通信的IP 地址与端口号,构建与在以上不同路由器与软件平台中的Socket 通信,将数据二进制化后进行发送.

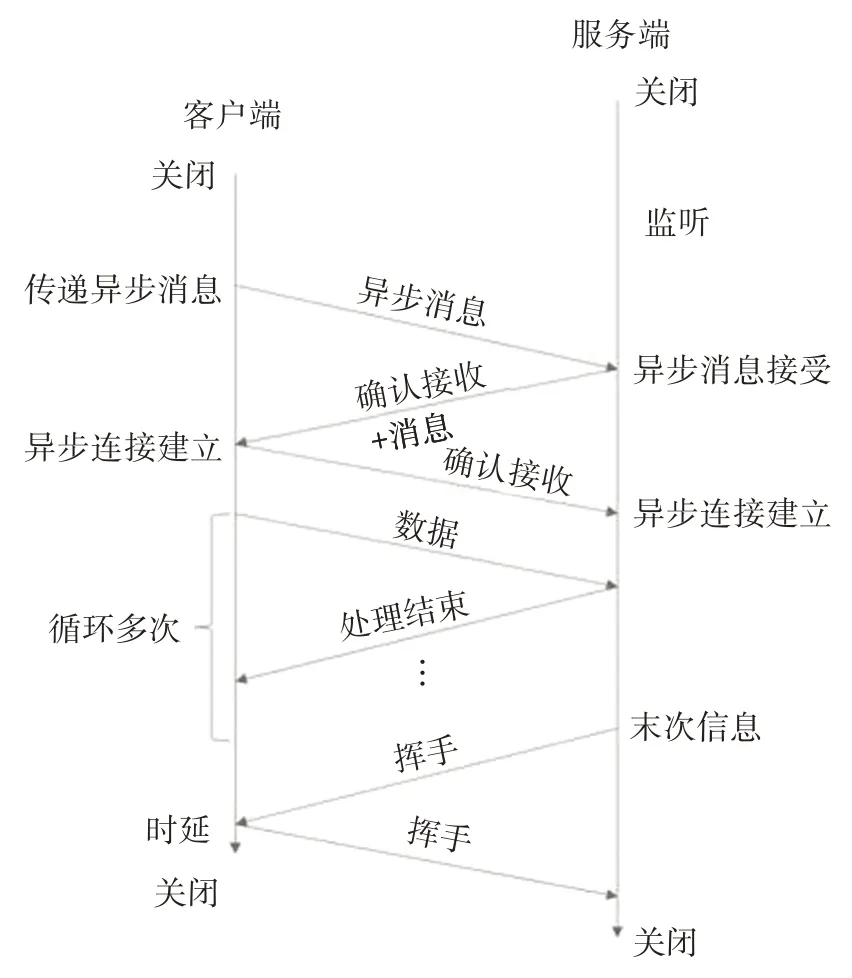

Socket 本身并不是协议,是一个应用程序接口.可以将其形象的理解为应用程序与网络协议之间的接口.套接字在TCP/IP 协议中位于传输层之上.通过Socket,我们可以方便的调用TCP/IP 协议.Socket一般采用的是C/S 模式,即本文所运用的客户端/服务器模式,服务端与客户端之间的通信如图5所示.

图5 Socket通信流程图Fig.5 Schematic diagram of Socket communication

使用Socket 同步传输有可能由网络卡顿造成等待,同时服务端一次仅能处理一条数据,对于多个客户端同时连接相同服务器的情况,有可能会使服务端持续等待,对于数字孪生的时效性与精确性造成一定影响.因此本文均运用基于异步传输的Socket通信,其实现方式如图6所示.

图6 异步传输原理图Fig.6 Schematic diagram of asynchronous transmission

完成地下工程装备数据的接受,如图6,采用三次握手与四次挥手进行数据通信:设置定时器,每隔固定时间(50 ms)执行发送数据函数,每次需要接收时存入异步缓存区,等待接受,当上一条信息接收完成时,发送下一条信息.此时将会进入异步函数,当发送失败时,会发送警告信息.

对于服务端而言,客户端数目多,添加与管理问题需要被考虑.同时,掘锚一体机开始运动后,对于多个客户端而言,需要进行管理.因此,本研究使用字典类型的数据结构对客户端进行管理.

此外,为实现孪生数据准确传输,本研究制定了特定通讯协议

其中,description 表示该变量名称,随后的备注为变量标识单位;paraName 为变量简写标识符,该变量被表示为a1,unitCap 为单位,这里并没有单位.通过读取当前备注,客户端可读取所需变量,采用JsonNet 包进行数据的拆分与读取.掘锚一体机部件根据实际状态选择驱动或者不驱动,从而实现基于采集数据的位置、行为的实时更新与状态映射.

3 应用案例

为实现前述功能,本文结合实际生产情况下掘锚一体机,建立掘锚一体机数字孪生体,实现状态下掘锚一体机数字孪生.本文的开发环境为i7-10700与GTX2060 的台式机.在虚拟实体搭建过程中,以Visual Studio2020 为系统开发平台,以Unity3D 展示平台搭建状态实时映射系统.输入为经过实时采集的掘锚一体机机身位姿、油缸流量、电流数据、电机功率等数据,输出为实时运动的掘锚一体机虚拟实体.

3.1 掘锚一体机实时状态映射的实现

3.1.1 几何模型与历史数据库构建

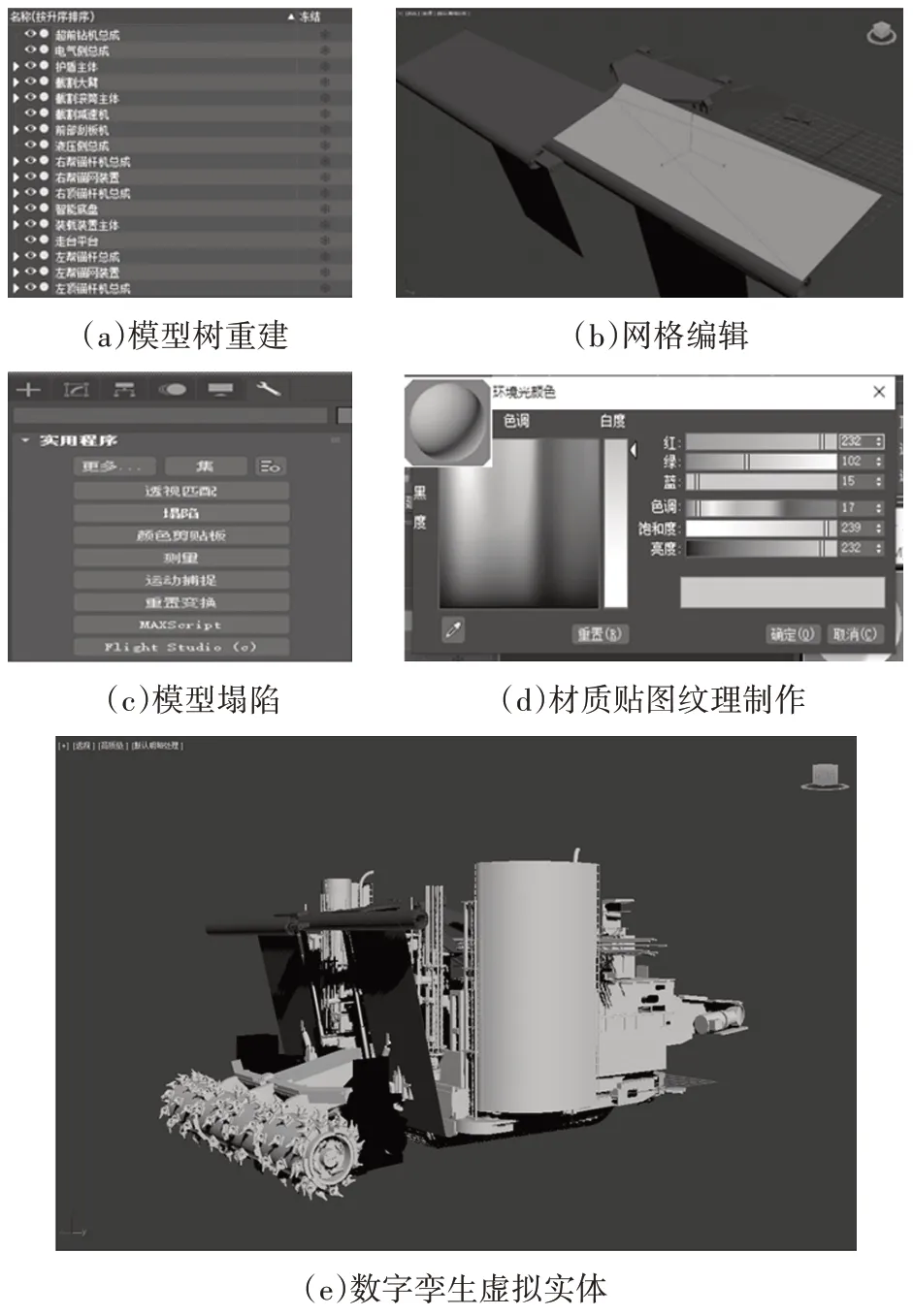

在开始实际映射前,需要构建掘锚一体机虚拟实体,作为实时状态映射的模型载体,本研究将在模型渲染软件3dsMax中进行模型重构以及渲染.

如图7 所示,为获得带有几何尺寸与渲染关系的掘锚一体机虚拟实体,需要进行以下操作:

1)首先,在三维建模软件中进行掘锚一体机几何模型,包括几何尺寸、参数关系;

2)导入3dsMax,进行装配关系重定义.如图7(a),重构模型树,建立对应装配关系;

3)进行网格添加、删除、调整.如图7(b),将多余网格节点进行重新划分,减少模型重量;

4)进行多余部件删除.如图7(c),将多余部件进行网格塌陷或删除,减少模型中不需要的零件或特征.

图7 掘锚一体机虚拟实体构建Fig.7 Construction of virtual entity for driving and bolting integration equipment

5)进行表面材质、贴图、纹理等制作.如图7(d),根据实际纹理孪生数据,进行表面材质贴图纹理等特征制作.

综合以上五个步骤,获得数字孪生虚拟实体,即可利用孪生数据驱动孪生服务.对于动力学而言,需要在动力学仿真软件中建立相应掘锚一体机动力学模型.

如图8,为运动学仿真软件中Adams中构建的动力学仿真模型.其中,(a)为Adams 中加约束条件的三维模型,(b)为具体的约束细节.构建完成物理约束模型后,即可调用Adams 运动学内核进行运动学关系计算,计算结果存入运动仿真历史数据库中.

图8 掘锚一体机动力学模型Fig.8 Dynamics model of driving and bolting integration equipment

3.1.2 实时状态映射

由于掘锚一体机在研发过程中不断迭代更新,对于数字孪生实时状态映射,需要根据掘锚一体机虚拟实体的变化进行快速修改.本文通过导入不同掘锚一体机模型以及更换历史数据库参数,实现在同一系列掘锚一体机数字孪生快速构建,体现系统的泛化性.

对于虚拟空间中实时部件显示及传感器绑定过程,需要在虚拟空间内获取模型的装配关系.据此本文提出了装配体模型树读取算法.该算法的核心是读取环境内装配体的模型树,通过递归遍历装配体内所有子树,同时在函数中实时调整与导出装备名称与对应装配关系,达到显示装配体整体的功能.

该算法的核心流程图如图9 所示,当导入模型时,程序自动调用该导入算法.通过选择对应类,决定改算法搜寻的核心根节点.调用寻找子节点算法判断该节点链表是否存在子节点.当子节点存在时,通过调用递归函数,将该子节点设为父节点,据此进行节点的搜寻和遍历.遍历完成后,将该子节点的信息以及其父节点的信息存入数据结构,实现整个流程.

图9 遍历装备树算法流程图Fig.9 Flow chart of traversing equipment tree algorithm

读取完模型树名称后,需要进行模型的导入,从而实现模型预装配,该部分功能通过使用开源插件进行调用.在使用插件时,使用方法与前文类似,都为进行模型的递归,在成功导入模型后,模型的几何位置关系都将进行导入,此后进行装配关系导入的说明.

实现模型预装配后,如图10 所示,在模型内部保存和展示实际模型树与开发软件Unity3D 中完全相同,就此可以进行模型树的存储与发送.将传感器属性存储入装配树中,即可实现数据的保存与驱动.

图10 掘锚一体机运动学模型树同步Fig.10 Synchronization of driving and bolting integration equipment in kinematics

掘锚一体机几何模型导入后,需要添加相应的运动学关系,从而减小模型在运动时的实时计算损耗.该部分需要结合对应的运动学关系进行研究.对于历史数据库,根据不同的掘锚一体机几何模型,建立运动学模型实现运动学历史数据库更新,从而实现导入模型后模型库更新.

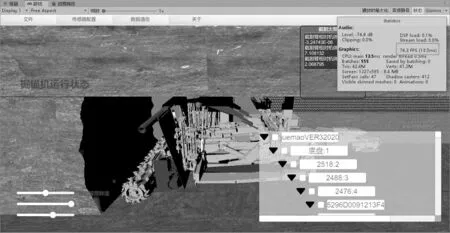

在运行时,通过指针遍历寻找事先规定好的装备位置与相对关系,进行指针绑定到特定的装备部件从而实现特定部件的位置关系.导入驱动数据后,对应运行实时状态映射,映射效果如图11所示.

图11 掘锚一体机实时运动仿真Fig.11 Real-time motion simulation of driving and bolting integration equipment

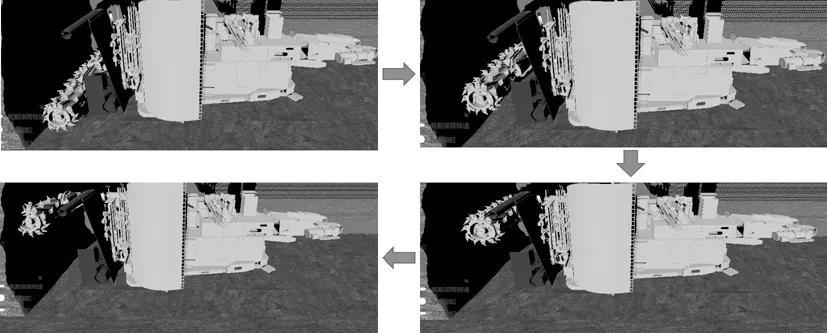

3.1.3 服役环境动态变化

将该掘锚一体机几何模型融入服役环境,即可在服役环境中基于实时传递的孪生数据进行服役环境的动态实时仿真.通过孪生服务调用接收到的孪生数据进行实时驱动,根据运动学模型调用结果,结合快速布尔运算,实现融合服役环境的动态变化.

图12 为掘锚一体机切割煤岩过程,服役环境岩层被实时切割,切割面积与位置响应与对应截割滚筒运动轨迹相同,实现掘锚一体机服役环境变化一致性.

图12 掘锚一体机融合服役环境仿真Fig.12 Integrated service environment simulation of driving and bolting integration equipment

3.2 模型测试结果

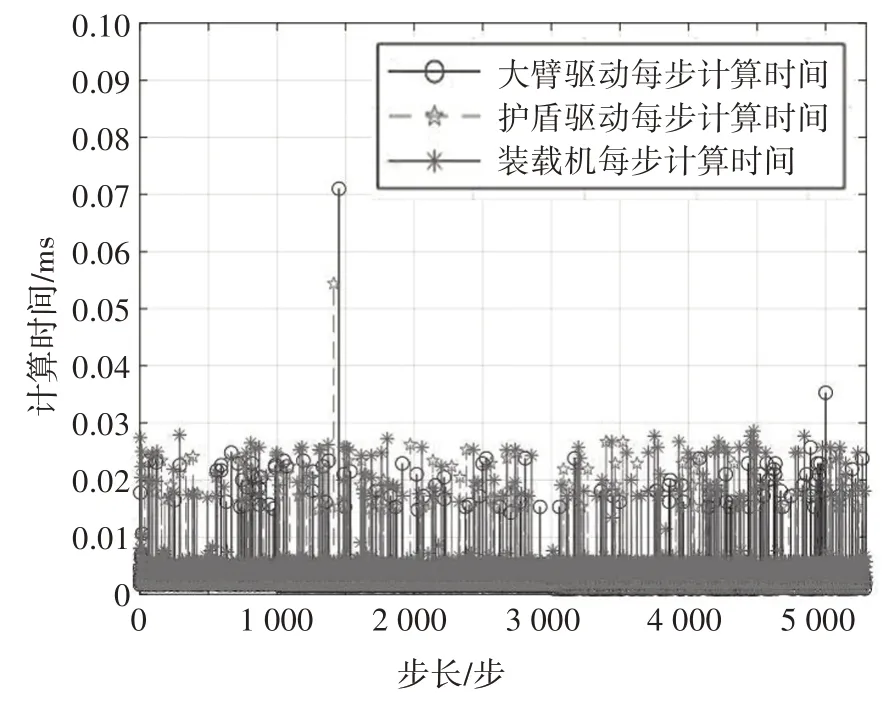

将地下工程装备导入Unity 环境中运行,进行系统可行性测试,通过测试运行误差、运算精度、软件运行帧率判断该成果是否符合指标性能要求.本节中选取了掘锚一体机中截割大臂、护盾以及煤渣装载机3 个关键部件进行算法性能测试.基于本文编写的软件系统测试结果如下.

图13 为每步仿真步长时间,由图可知,对于掘锚一体机截割大臂、护盾以及煤渣装载机三个装配部件而言,其数据处理与运算时间均小于0.1 ms,能较好地保证掘锚一体机数字孪生运行过程中物理实体的数据实时传递.

图13 每步仿真时间Fig.13 Simulation time of each step

表2 为仿真过程中的平均仿真时间,对于掘锚一体机整体运动过程,本文提出的运动学处理延迟小于10-2ms.相对于对应运动学软件仿真结果,有较大提升.其中,煤渣装载机的仿真时间4.89×10-3ms,相对于其余两种机构处理时间延迟高,原因为机构本身较为复杂,导致最终处理时间较长.

表2 平均仿真时间Tab.2 Average simulation time

此外,将本运动学快速仿真模型与运动学仿真软件获得的相对误差进行对比.相对误差由以下公式表示

式中,ere为物理实体与虚拟实体相应关键部件的相对误差,φs为运动学仿真软件进行仿真后测得的物理实体关键部件角度,φa为采用本文所提方法在数字孪生软件中进行采样获得的虚拟实体相对部件角度.

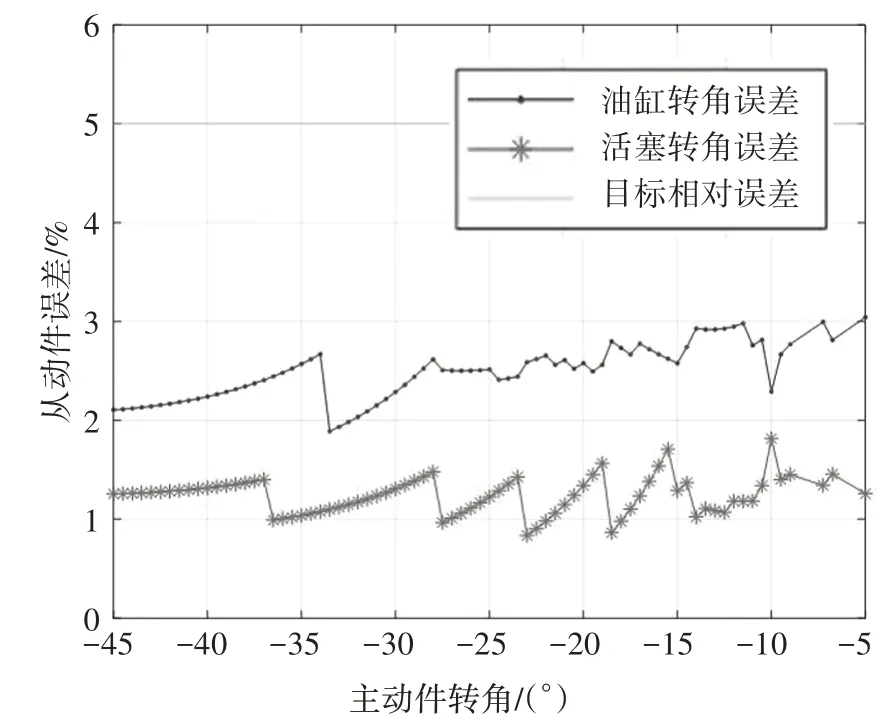

图14 为煤渣转载机的驱动转角-相对误差图,对于截割大臂,基于本文编写的软件系统数据相对误差在0.5%~2.5%左右,远小于5%,可以被认为基本满足数字孪生行为一致性要求.其中,在主动件-20°~-5°油缸转角误差较大的可能原因为该段主动件对于从动件造成了较大的角度变化,最终导致误差相对较大.

图14 截割大臂驱动转角-误差图Fig.14 Driving angle-relative error diagram of cutting boom

图15 为掘锚一体机护盾驱动-相对误差图,对于掘锚一体机护盾,平均误差在1%~3%之间浮动,远小于5%,可以被认为基本满足数字孪生行为一致性要求.其浮动原因应为该类机构在运动的过程中具有一定的周期性.

图15 护盾驱动-相对误差图Fig.15 Driving angle-relative error diagram of shield

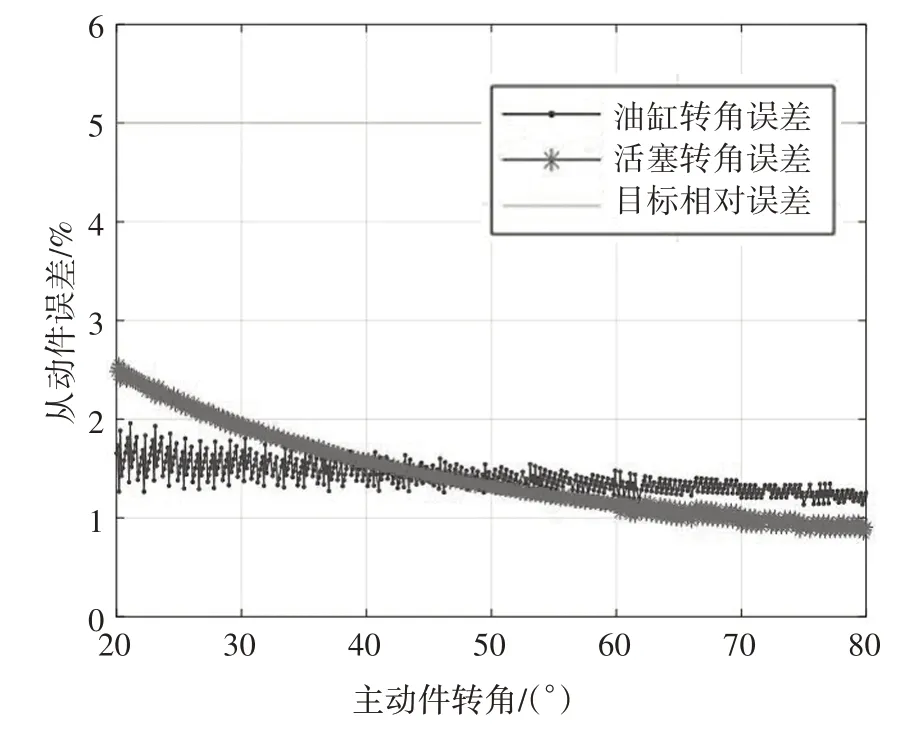

图16 为煤渣装载机的驱动-误差图,对于掘锚一体机装载机,平均误差在1%~2.5%左右,小于指标规定的5%,基本满足要求.其中,油缸转角误差较大的可能原因与截割大臂相同,为从动件运动位移较大.

图16 煤渣装载机驱动-相对误差图Fig.16 Driving angle-relative error diagram of cinder loader

较快的运动学处理时间保证了基于文中方法构建的数字孪生实时映射具有较高的仿真效率.图17为项目的运行帧率图,对于掘锚一体机在unity 软件中,其运行的平均速度在74.3 帧/s(Frames Per Sec⁃ond,FPS)左右.基本实现掘锚一体机融合服役环境的实时状态映射,作业流程实时在线监测,保证数字孪生实时状态映射中几何、行为的实时性与一致性.

图17 数字孪生平台运行帧率图Fig.17 Frame per second of digital twin platform

4 结论

本研究从地下工程装备生产实际过程出发,以掘锚一体机为研究对象,进行掘锚一体机数字孪生实时状态映射的研究,结论概要如下:

1)开发了历史物理仿真数据库,基于历史物理仿真数据库与实时驱动数据,实现了掘锚一体机及服役环境快速仿真分析;

2)提出了地下工程装备几何模型库构建技术,通过有限状态机、快速布尔运算等实现了地下工程装备全生命周期状态镜像映射,运动过程中服役环境实时仿真,对于掘锚一体机整机抬升、进给、挖掘、回收煤渣等运动过程,运动学数据处理延迟达到10-2ms,插值数据误差小于3%;

3)提出了掘锚一体机虚实映射技术,在线采集传递孪生数据,实现了基于异步传输的信息由实到虚传递,开发的掘锚一体机数字孪生仿真帧率达到74.3帧/s.

本文提出基于数字孪生的掘锚一体机实时状态映射与作业在线监测系统,有利于指导复杂装备施工过程中进行实时监测、在线监控.目前本研究仅从数字孪生几何一致性与行为一致性构建掘锚一体机数字孪生状态映射.未来将从装备性能实时响应、关键部件设计优化方面对掘锚一体机数字孪生进行优化与完善.