基于Ordered SIMP 插值模型的点阵-实体复合结构拓扑优化设计方法

刘继凯,张乘虎,袁志玲,黄嘉奇

(1.山东大学机械工程学院,山东济南 250061;2.潍柴动力股份有限公司,山东潍坊 261061)

拓扑优化(Topology optimization)是以结构设计域内的材料分布为研究对象,在满足给定的边界以及约束条件下,寻找设计域内最优材料分布以实现结构性能达到最优的结构设计方法[1].而与实体材料相比,点阵材料作为一种先进新型轻质材料,具有超轻、高能量吸收性、高孔隙率等功能属性[2-6].因此,在拓扑优化结构设计中采用点阵材料可以获得更丰富的性能.

近年来,基于变密度点阵材料的多尺度结构拓扑优化方法得到了广泛的研究[7-9].Cheng 等[10]提出了一种基于应力约束的变密度点阵材料结构拓扑优化方法,通过实验验证了方法的有效性.Wang 等[11]提出了一种控制点阵材料微观结构中多个几何参数的点阵材料拓扑优化方法,相比于单一几何参数变量控制的优化方法,该设计方法优化得到的结构性能具有明显提升.Liu等[12]提出了一种多类点阵材料填充的拓扑优化方法,每个单元中点阵材料的分布考虑两个设计变量,即点阵材料类型和它的几何参数,有效地扩大了结构的设计自由度.这些通过参数化表征点阵材料等效力学性质的多尺度拓扑优化方法具有很高的计算效率.然而,点阵材料的刚度和强度与实体材料相比仍有很大差距.因此,很多情况下仅使用点阵材料填充的设计无法提供足够的力学性能.

为解决上述问题,本文基于Ordered SIMP 方法[13],建立了点阵-实体多材料插值模型,提出一种全新的点阵-实体复合结构拓扑优化方法.将其应用于简支梁的设计,并通过数值算例和实验测试验证了该方法的有效性.

1 点阵-实体复合结构拓扑优化模型

1.1 点阵材料等效力学性能计算

基于多尺度设计理念,将宏观结构离散为若干单元,每个单元代表一种待设计的微结构胞元,且微结构胞元的等效力学属性可基于能量均匀化方法求得[14-18].在变密度法拓扑优化设计中,微结构胞元的相对密度ρL表示为微观尺度上微结构胞元实体部分体积相对于设计域体积之比,如式(1)所示:

式中:vL为微结构胞元实体部分的体积;v为微结构胞元的设计域体积.

本文中,采用一种三维X 型微结构作为点阵材料胞元(如图1),它具备抗拉压和抗剪切能力,以及增材制造加工过程中的自支撑优势.通过改变结构中杆的直径,点阵材料的相对密度随之改变.点阵材料的等效弹性矩阵DH可表示为:

图1 三维X型点阵材料Fig.1 3D X-shape cubic lattice unit

在不失一般性的前提下,为了便于计算式(2)中等效弹性矩阵DH,假设点阵材料的基材料弹性模量为E0=100 MPa,泊松比为μ=0.3.基于能量均匀化方法[14-18],可计算得到点阵材料的弹性矩阵,如图2所示.显然,为了更优的结构性能,在优化设计过程中需要设计一系列相对密度的点阵材料.然而,通过均匀化方法求解每个微观结构弹性矩阵的方法相对耗时.为获取一系列相对密度的点阵材料的弹性矩阵,通过采集一定数目样本点数据,使用拟合的方法,建立点阵材料相对密度及其等效弹性矩阵的数学关系式.考虑拟合精度与计算效率,建立5 次多项式函数作为拟合关系式:

图2 变密度点阵材料的弹性矩阵Fig.2 Elastic matrices of the varying-density lattices

式中:dij为弹性矩阵DH中的元素.

考虑点阵材料的可制造性,本文设计过程中点阵材料的相对密度变化范围是15%~70%,在相对密度变化范围内取样,并计算对应点阵材料的弹性矩阵.其弹性矩阵中有3 个相互独立的的参数,分别对应3 个拟合函数.基于24 个样本点,使用最小二乘法,得到拟合函数的相关参数如表1 所示,拟合效果如图3所示.

表1 拟合函数的相关参数表Tab.1 Parameters of the interpolation functions

图3 弹性矩阵系数的拟合关系曲线Fig.3 Interpolation curves of the elastic matrix components

1.2 点阵-实体多材料插值模型

针对一定体积约束下的柔度最小化问题,在点阵-实体复合结构拓扑优化设计方法中主要有以下两种方案.其一,首先基于SIMP(solid isotropic mate⁃rial with penalization)方法[1]对结构进行小于体积分数约束的宏观拓扑优化设计,并将优化得到的结果定义为实体.之后,在宏观设计域进行剩余体积分数约束下的点阵材料填充的拓扑优化设计.该方法的局限性在于将点阵-实体复合结构的拓扑优化设计过程分离,造成设计结果偏离最优解.另一种设计方案是将点阵材料的密度上限提高到实体材料密度,从而将实体材料加入到等效材料本构参数的拟合样本中.然而,这种处理方法得到的优化结果中会引入大量的高密度点阵材料,即密度接近于1 而未形成完整实体的单胞,这部分高密度点阵材料单胞会形成明显的封闭空腔,可制造性差.为了解决以上设计方案的不足,本节基于Ordered SIMP 插值模型,建立了一套点阵-实体多材料插值模型.

多材料插值模型中的自变量是点阵材料和实体材料的相对密度,它们具有统一性,无需归一化处理.因此,只需归一化处理点阵材料和实体材料的物理属性,作为多材料插值模型中的因变量.多材料插值模型可表示为:

根据上述多材料插值方法,单元密度ρe的取值范围是[0.15~1].其中,点阵材料的密度设计上限即为实体材料的密度设计下限,点阵材料的相对密度取值范围是[0.15~0.7],实体材料的密度取值范围是(0.7~1].在优化迭代过程中,可通过施加密度惩罚的方式消除实体材料插值引起的中间密度问题.因此,建立点阵-实体多材料插值模型如图4所示.

图4 点阵-实体多材料插值模型Fig.4 Lattice-solid multi-material interpolation model

1.3 结构柔度问题的拓扑优化模型

本文以典型拓扑优化中柔度最小化问题为例,展示所提出方法的求解流程,该问题的具体数学表达如下:

根据所建立点阵-实体多材料插值模型,得到单元密度ρe与其弹性矩阵之间的映射函数关系,其单元刚度矩阵ke如下:

式中:Ωe为单元设计域;B为单元的应变矩阵;DA·D0为DA与D0的哈达玛积(Hadamard product).

将单元刚度阵组装为结构总刚度阵K,并通过有限元方法计算获得结构位移U.根据链式法则,求解拓扑优化问题的灵敏度信息.其中,目标灵敏度为:

式中:ue为单元位移;n为设计变量数目.

体积灵敏度为:

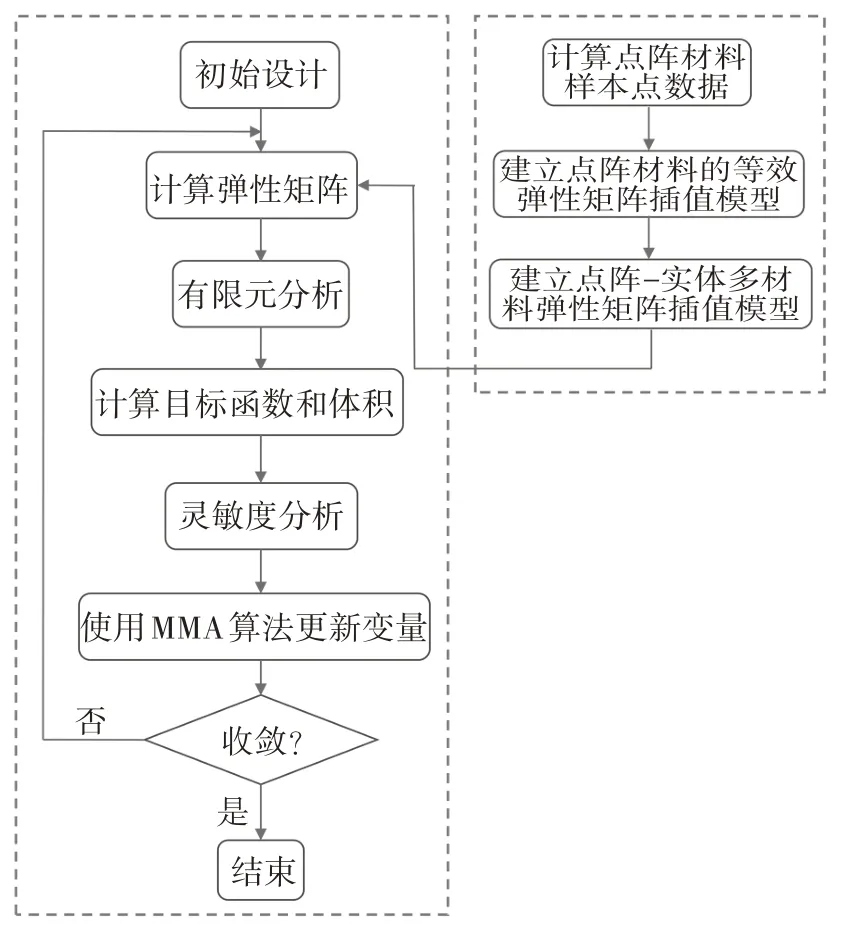

根据上述求解过程中所获得的系统状态和灵敏度信息,使用移动渐近线方法(MMA)[19]更新设计变量,直至满足收敛条件,从而结束整个优化过程.本文所提出的点阵-实体复合结构拓扑优化方法具体流程如图5所示.

图5 点阵-实体复合结构拓扑优化方法流程图Fig.5 Flow chart of the topology optimizati on method for hybrid lattice-solid structures

2 实施案例

本章对简支梁结构进行点阵-实体复合结构的拓扑优化设计.通过与其它点阵材料填充的设计方法对比,充分展示了该设计方法的有效性.进一步,通过三点弯曲实验验证了本文所提出的拓扑优化方法的优越性.

2.1 数值算例

如图6 所示,长度48 mm,宽度8 mm,厚度为14 mm 的简支梁由顶层、中间层和底层组成.梁的两端被支撑,其中间位置承受压力大小为60 N 的负载.优化设计的要求如下:

图6 简支梁的优化设计模型及边界条件Fig.6 Design domain and boundary conditions of the simply supported beam example

1)简支梁的中间层为设计域,顶层和底层为非设计域;

2)体积约束为设计域的40%.

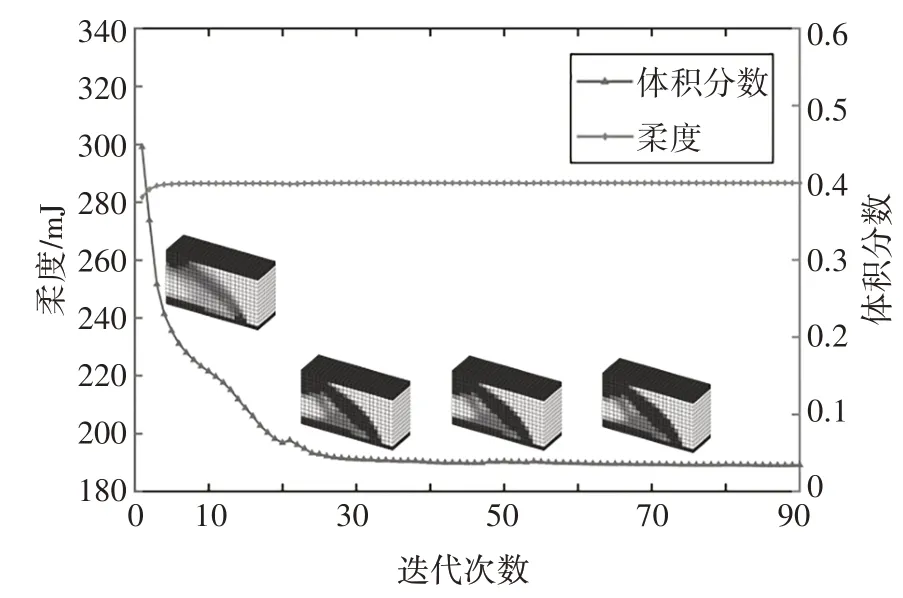

使用本文提出的点阵-实体复合结构拓扑优化设计方法设计简支梁结构.考虑优化设计问题的对称性,只需对设计域的1/2 进行优化设计.首先进行网格划分,使用八节点正六面体单元将设计域划分为2 688 个单元,单元的大小为1 mm×1 mm×1 mm,单元密度的变化范围为[0.15~1],在[0.15~0.7]范围内对应变密度点阵材料,其余范围对应实体材料.拓扑优化的初始设计为相对密度为0.4的单一点阵材料填充.拓扑优化迭代过程如图7 所示,整个优化过程中结构总体积基本保持不变,而结构柔度迭代曲线很快收敛,并最终收敛到189 mJ,柔度减小到初始设计的63%.

图7 简支梁的优化迭代过程Fig.7 Convergence history of the simply supported beam example

为了更好地展示最终优化结构的细节,使用合并单元的方法,即将相邻四个单元的密度取平均值等效为一个单元,重建了最终优化结果对应的完整结构,如图8所示.由图8可知,机械性能更好的实体材料和高密度点阵材料分布在结构中施加边界条件处,在受力较小的结构侧上方,分布了低密度点阵材料.在相同工况和网格数目下,表2 展示了本文所提出设计方法与另外两种点阵材料填充设计方法的优化结果对比.其中,设计方案A 为本文所提出实体-点阵复合结构拓扑优化设计方案,方案B 为仅使用变密度点阵材料进行的填充优化设计,方案C 为均匀点阵材料填充.通过对比可以看出,本文所提出设计方法具有更优异的力学性能.

图8 优化结构的细节展示Fig.8 Structural details of the optimization result

表2 不同设计方案优化结果数值对比Tab.2 Numerical comparison of the different design solutions

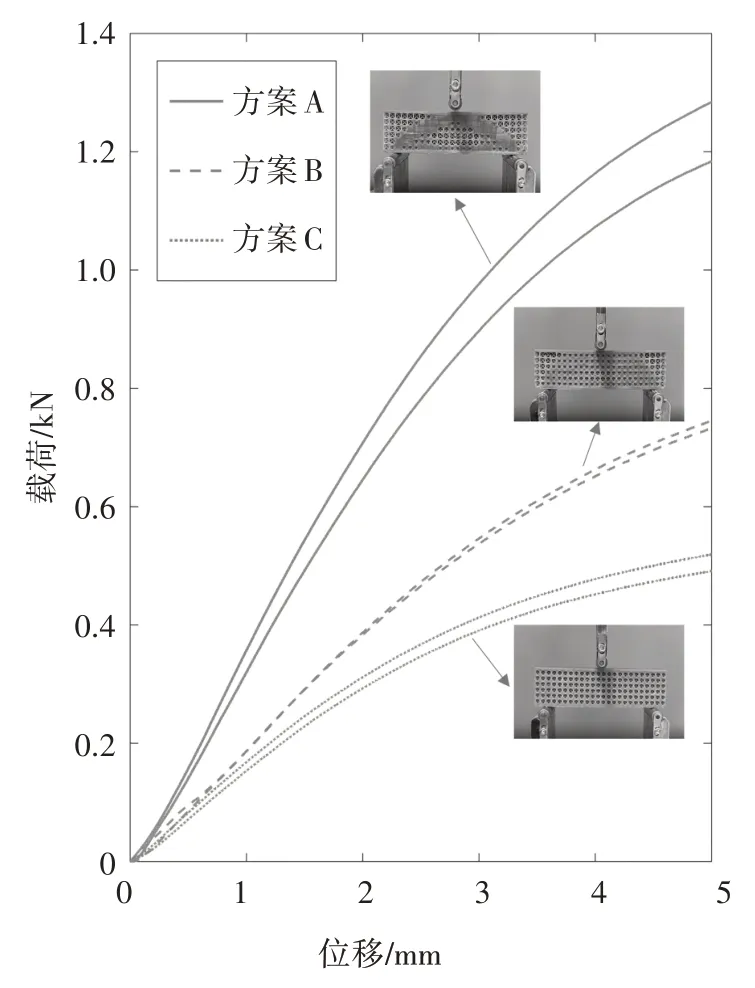

2.2 实验验证

为了进一步验证本文提出的点阵-实体复合结构拓扑优化方法的有效性,本节对3 种设计方案对应的简支梁模型进行了实验测试.通常使用增材制造的加工方式打印形状复杂的拓扑优化模型[20].DLP 光固化技术是采用紫外光在液态光敏树脂表面进行扫描,从而逐层生成工件的增材制造加工方式[21].它具有加工效率高、成型精度高的优点[22].使用DLP 型3D 打印机(Rayshape Shape 1)和标准灰色树脂完成实验模型的打印,并同时在紫外光照射下固化15 min.对图8 中的设计结构进行等比例缩放后,模型的尺为240 mm×70 mm×20 mm,其中每个点阵材料的尺寸为5 mm×5 mm×5 mm.为了避免实验偶然性,每组加工了两个模型进行实验.

在万能拉伸试验机上,以2 mm/min 的速度分别对实验模型加载,并记录载荷和位移曲线如图9 所示.由实验曲线可知,设计方案A 优化后的模型具有更优的刚度,这与数值算例的结果是相符的.

图9 实验载荷和位移曲线Fig.9 Experimental load-displacement curves

3 结论

本文基于Ordered SIMP 插值模型,提出了一种全新的点阵-实体复合结构拓扑优化设计方法.总结全文可得到以下结论:

1)运用本文所提出方法可以实现点阵材料的相对密度和其等效力学属性的高精度的拟合,从而降低多尺度结构拓扑优化的计算成本.

2)本文将Ordered SIMP 插值模型引入点阵-实体复合结构设计,解决了传统设计方案中点阵材料和实体材料“分离”设计的缺陷.算法在寻优过程自动分配实体材料和点阵材料的比例,避免了人为干预,更具严谨性.

3)本文所提出的点阵-实体复合结构设计方案可以得到机械性能更优的结构,同时发挥点阵材料填充设计的优势,优化结构满足结构自支撑条件,且具有高能量吸收性和流体通透性.

4)本文所提出的点阵-实体复合结构拓扑优化设计方法对不同点阵材料具有广泛的适用性.