点阵夹芯梁多缺陷参数的相图特征识别方法

张 凯,陈建恩*

(1. 天津理工大学机械工程学院,天津 300384;2. 天津理工大学机电工程国家级实验教学示范中心,天津 300384)

1 引言

在梁结构实际应用过程中,由于服役环境和自身材质影响,不可避免地会出现一些缺陷,这会引起结构局部刚度产生变化,甚至影响整个结构的机械特性[1],从而降低工作效率和使用寿命。因此对于缺陷的识别进行研究是很有必要的,目前国内外学者已经就此提出了许多方法。例如,杨骁等人[2]把梁中出现的裂纹用扭转弹簧来代替,建立了边界非完整约束悬臂裂纹梁边界支承柔度和裂纹损伤程度的静力参数识别方法。刘文光等人[3]通过分析梁的固有频率,提出一种对于梁中出现的呼吸裂纹的识别方法。唐盛华等人[4]采用集中柔度模型、线性插值原理,结合位移曲率与结构刚度和弯矩的关系、弹簧串联原理和线刚度思想,对简支梁做了损伤识别。马爱敏等人[5]采用断裂力学里的应变能概念,建立了简支裂纹梁的连续抗弯刚度模型,从而提出一种动力指纹损伤识别方法。李灵杰等人[6]以应变模态差为表征指标,提出一种可以对结构表面多个裂纹进行识别的方法。

缺陷的识别方法众多,相较于超声波、热成像、X射线、磁粉、红外识别等方法,利用振动来识别缺陷克服了不能在线检测的问题,且可适用于复杂结构[7]。目前,基于振动的识别方法可以采用固有频率、振型、应变模态差、谐响应、柔度矩阵等指标。但固有频率不便于识别初始缺陷,振型测量容易出现误差,其它方法又过于复杂[8-9]。本文采用非线性分析中常用的相图来识别缺陷,相图在横纵坐标上的投影分别包含位移和速度信息,其轨道形态对缺陷的变化反应敏感,因此用相图来识别缺陷要比使用单一物理量的缺陷指标更有效。文献[10]就研究了相图轨道的偏心距和偏移量,进而分析了具有沿梁宽度均匀延伸的横向表面裂纹的悬臂梁。文献[11]则利用了相图所表现出的畸变来定性检测裂纹,继而根据相图大小及轨道偏心率进行定量识别。然而,这两篇文献中仍然只用到了相图的位移特征。

点阵夹芯梁作为一种新型的梁结构,具有轻质高强、比强度和比模量高、可设计性良好、减振抗爆性能优越的特点,在航空航天、交通运输等领域发挥着越来越重要的作用,对该结构的研究也越来越多[12]。Le等人[13]针对低密度点阵夹芯板,提出一种基于柔度矩阵和Teager能量算子的损伤识别方法。王同银等人[14]提出了一种功能梯度点阵夹层结构,采用ANSYS/LS-DYNA软件进行了数值模拟,分析了新结构的抗爆性能。郑权等人[15]制备了多层金字塔点阵夹芯板,用准静态平压破坏实验研究了抗压缩性能。Zhou和Li[16]基于模态曲率和二维连续小波变换,提出一种关于复合材料夹芯板的无损检测方法。Siska等人[17]研究了芯层发生变形或损伤时,夹芯梁的刚度和强度退化情况。总的来说,点阵结构较为复杂,缺陷形式也较多,对于点阵夹芯结构缺陷的识别研究还很少。其中,文献[18]对含蒙皮裂纹的夹芯梁做了分析,研究显示,在超谐共振发生时,相图对裂纹参数的变化较为敏感,可以利用相图几何特征识别裂纹参数。但没有进一步定量分析,且仅涉及蒙皮呼吸裂纹,没有分析芯层内部缺陷。

基于前述研究,对相图几何特征进行深入分析,利用垂线对相图进行分割,为同时辨识蒙皮裂纹和芯层缺陷,使用相图面积定义新的识别指标,选取了不同的缺陷情况作为算例,从而验证本文方法的正确性。鉴于相图几何特征的敏感性,该方法可以推广至其它类似结构的缺陷识别当中。

2 缺陷夹芯梁动力学方程推导及验证

2.1 缺陷夹芯梁动力学方程

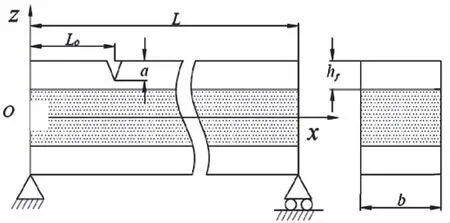

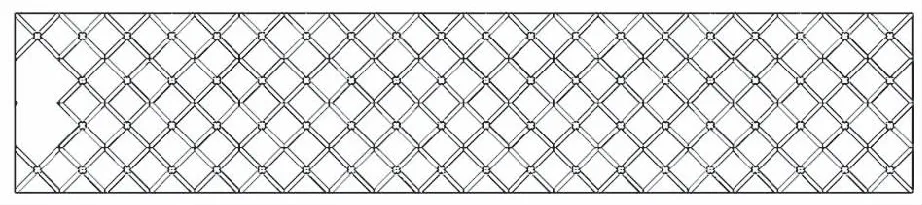

基于Allen夹芯梁理论[19],对同时含蒙皮呼吸裂纹和芯层内部缺陷的点阵夹芯梁的动力学响应进行研究。图1所示为含蒙皮裂纹和芯层缺陷的夹芯梁,梁长为L,蒙皮厚度为hf,上蒙皮有一处裂纹,与Z轴距离为L0,深度为a,则定义裂纹位置比β=L0/L,裂纹深度比ξ=a/hf,芯层处的空白位置为出现缺陷的部分。夹芯梁在长度方向上包含20个单胞,宽度方向包含4个单胞,本文所研究的芯层缺陷为缺失同一列中间位置的两个单胞的情况,以α表示芯层缺陷位置。图2所示为芯层缺陷位置为1的梁的截面图。

图1 含蒙皮裂纹和芯层缺陷的点阵夹芯梁

图2 α=1的缺陷夹芯梁

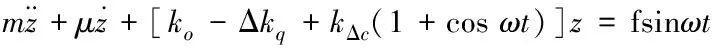

在振动过程中,夹芯梁等效刚度将随着裂纹位置和深度的变化而变化,因此用一个随时间变化的周期函数k(t)来描述

k(t)=ko-Δkq+kΔc(1+cosωt)

(1)

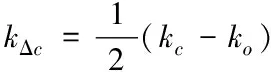

其中ko为夹芯梁在裂纹完全张开时的等效刚度,kΔc为等效刚度变化的幅度,给出下式

(2)

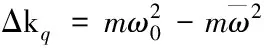

其中kc为夹芯梁在裂纹完全闭合时的等效刚度,Δkq为芯层缺陷所引起的刚度损失,计算如下式

(3)

×[7.62738+0.05153(α-1)-0.00237(α-1)2]

(4)

由于简支梁的对称性,因此只分析梁左侧的内部缺陷,故缺陷位置的取值范围为[2,10],ν表示芯层缺失单胞位置的中心点与梁左端的距离,可计算为ν=0.0105+0.021(2α-1),L表示梁的长度。在简谐激励作用下,简支含蒙皮裂纹及芯层缺陷的点阵夹芯梁的动力学方程为

(5)

其中f表示激励幅值,ω表示激励频率。

2.2 模型验证

为验证理论模型的正确性,用仿真软件计算蒙皮裂纹为开裂纹时的夹芯梁固有频率,从而进行比较。

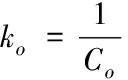

当蒙皮裂纹完全闭合时,夹芯梁刚度为

kc=S1-Δkq

(6)

其中,S1为夹芯梁未出现芯层缺陷,蒙皮裂纹为完全闭合状态时的刚度,则柔度C=1/kc,所以当蒙皮裂纹完全张开时梁的柔度为

Co=C+ΔC

(7)

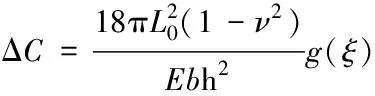

其中,ΔC是蒙皮裂纹造成的柔度变化[20],计算如下

(8)

其中,g(ξ)是蒙皮裂纹深度比ξ的函数,计算如下

g(ξ)=19.6ξ10-40.7556ξ9+47.1063ξ8

-33.0351ξ7+20.2948ξ6-9.9736ξ5+

4.5948ξ4-1.04533ξ3+0.6272ξ2

(9)

蒙皮裂纹完全张开时的刚度为

(10)

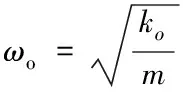

则蒙皮裂纹完全张开时的频率为

(11)

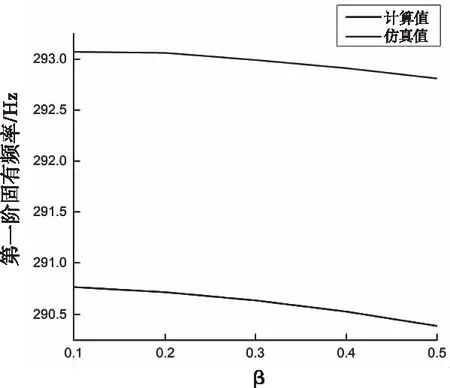

所分析夹芯梁的相关参数为:蒙皮厚度1mm,芯层杆件半径1mm,杆件倾斜角45。,芯层高度15mm,单胞底面边长21mm,夹芯梁长度方向取20个单胞,宽度方向取4个单胞。夹芯梁蒙皮和芯层所用材料一致,密度ρ=2770kg/m3,弹性模量E=71GPa,泊松比为0.33。夹芯梁的第一阶模态受缺陷影响较大,故只分析第一阶固有频率的变化。因此选取芯层缺陷位置为2,蒙皮裂纹深度比0.2,位置比在0.1到0.5范围内变化。如图3所示为仿真与理论计算的对比,二者吻合较好。

图3 仿真与理论计算对比图

3 缺陷识别

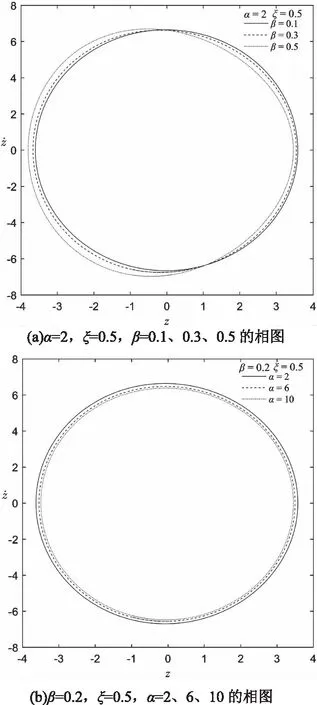

对夹芯梁的动力学方程进行无量纲化处理,引入下列无量纲参数

(12)

为形式简便起见,下文中忽略“-”,含蒙皮呼吸裂纹及芯层内部缺陷的点阵夹芯梁无量纲动力学方程为:

(13)

用MATLAB软件对上式进行数值仿真,取μ=0.05,f=6,采用龙格库塔法得到缺陷夹芯梁在不同损伤参数变化下的相图。

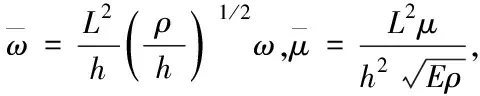

图4a中,芯层缺陷位置α为2,裂纹深度比ξ为0.5时,蒙皮裂纹位置比β分别为0.1、0.3、0.5。图4b所示是蒙皮裂纹位置比β为0.2,裂纹深度比ξ为0.5时,芯层缺陷位置α分别为2、6、10时的相图。由于相图中包含了结构振动的位移和速度信息,故能够相对较好地反映裂纹参数对动力学响应的影响。

图4 ξ=0.5时,夹芯梁在不同的α和β组合下的相图

由图4可知,芯层缺陷位置α一定时,随蒙皮裂纹位置比β的增大,z轴正向的相图形状逐渐变尖;而当蒙皮裂纹位置比β一定时,随芯层缺陷位置α的增大,即越来越靠近梁的中间位置时,相图的面积逐渐减小。

利用图像识别方法对相图进行处理,定义识别指标ψ0,利用垂线z=0将所得相图分割为左右两部分,右侧的相图面积比上左侧相图面积即为ψ0。相图面积由MATLAB进行计算,如图5所示,首先读取到一张分割好的图片,将其转化为二值图像,检测相图的封闭边缘,对封闭区域标号1、2,计算区域1面积时,令图像其余部分为黑色,计算白色部分面积,同理可得区域2面积。图6为芯层缺陷位置α和蒙皮裂纹位置比β同时变化对ψ0影响的等高线图。

图5 MATLAB计算相图面积的过程

图6 α和β对指标ψ0的影响

由图可知,在α取定值时,指标ψ0随β的增大而减小,另外由等高线的意义可知,在不同的α和β组合下,ψ0会取到相同的值,因此凭借ψ0这一个指标不能有效识别损伤。利用垂线z=1分割相图,使用右侧面积与左侧面积之比定义另外一个指标ψ1。如图7所示为芯层缺陷位置α和蒙皮裂纹位置比β对ψ1的影响。

图7 α和β对指标ψ1的影响

由图可知,ψ1会表现出与ψ0相同的问题,即同一指标值对应多种缺陷参数的组合,但是两者对缺陷参数的变化规律有所不同。因此,可以同时利用ψ0和ψ1进行损伤识别。选取两组缺陷情况进行验证,对应的ψ0和ψ1的值如表1所示。

表1 两种缺陷情况下ψ0和ψ1的值

两种缺陷情况下等高线的交点图如图8所示。首先从图6中提取ψ0=0.938的等高线,然后在图7中提取ψ1=0.443的等高线,将两图合并即可得到图8(a),交点所对应的横纵坐标即为α和β的数值,同理可得图8(b)并识别对应的缺陷参数。

图8 两缺陷参数的识别

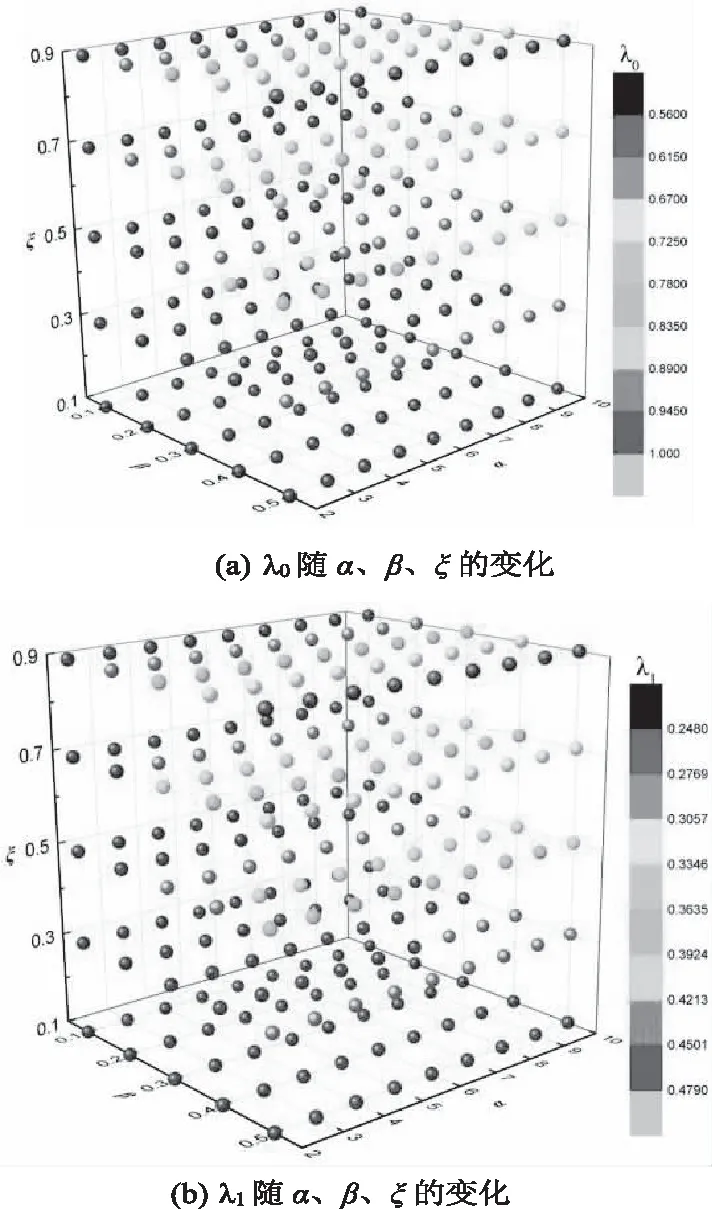

上述对缺陷的识别都是在蒙皮裂纹深度不变情况下,适用范围具有一定的局限性。下文中,将同时识别蒙皮裂纹的位置、深度以及芯层缺陷位置。类似地,利用垂线z=0分割相图,相图右侧面积与左侧面积之比定义为λ0,利用垂线z=1分割相图,相图右侧面积与左侧面积之比定义为λ1,进而可获得如图9所示的散点图。图9(a)和(b)分别为λ0和λ1随α、β、ξ的变化情况,并且对各点赋予不同的颜色来表示λ0和λ1的数值大小。

图9 λ0和λ1随α、β、ξ的变化

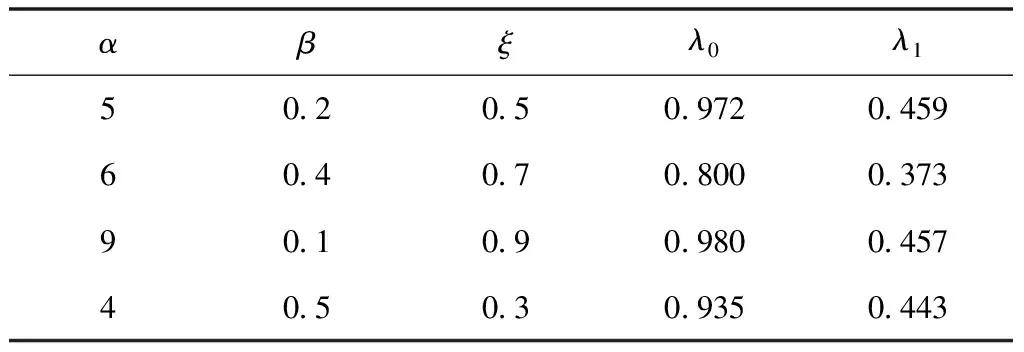

为验证采用λ0和λ1两个指标识别缺陷的可行性,选取四组缺陷情况进行分析,各种情况下所对应的λ0和λ1值如表2所示。

表2 不同缺陷情况下λ0和λ1的值

图10为λ0和λ1的数值确定后,所对应的不同缺陷参数组合。按照由小到大的顺序,α轴方向有2~10共9点,β轴方向有0.1~0.5共5点,ξ轴有0.1~0.9共5点。对于第一种损伤情况,λ0=0.972对应一组缺陷参数,如图10a所示,此时仅保留该点,隐藏其它点,方框为隐藏后的点所留下的空位,该点坐标为(5,0.2,0.5),括号中的数值分别为α、β和ξ的坐标读数;λ1=0.459对应三组缺陷参数,第一组缺陷参数对应点坐标为(7,0.1,0.9),第二组缺陷参数对应点坐标为(5,0.2,0.5),第三组缺陷参数对应点坐标为(7,0.3,0.2)。所以两图共同点对应坐标为(5,0.2,0.5)。同理可得其它三种缺陷情况下λ0和λ1所对应的散点图。因此,只需要分别作出λ0和λ1所对应的散点图,得出各点所在位置,然后结合两图进行分析,找到相同位置的点即可确定缺陷参数。尽管一个识别指标有可能对应多组缺陷参数,但两个识别指标同时使用时,可以确定缺陷参数的唯一数值。

图10 各种缺陷情况所对应的λ0和λ1在散点图中的位置

4 结论

本文利用垂线对相图进行分割,根据相图几何特征对点阵夹芯梁进行了蒙皮呼吸裂纹和芯层内部缺陷的识别,得出以下结论:

1)用超谐共振频率对含多缺陷的夹芯梁进行激励,所得相图对梁的蒙皮呼吸裂纹以及芯层缺陷均表现敏感,故可以根据相图几何特征的变化对这两种缺陷进行识别。

2)根据相图面积定义指标ψ0、ψ1、λ0、λ1,进而所采用等高线图和散点图,可以同时识别蒙皮裂纹的位置、深度以及芯层缺陷的位置。散点图中α、β、ξ这三轴的刻度划分不仅仅局限于图示,可以采取更小的刻度从而提高识别精度。

3)除文中所采用的垂线分割相图方法外,还可以采用其它不同方向不同数量的分割,由此所定义的识别指标也可以有多种形式,在能准确识别出缺陷的前提下力求形式简单即可。